热反应猪肉香精的制备及其挥发性风味物质的分析

2017-02-08崔晓红马力刘平

崔晓红,马力,刘平

(西华大学 食品与生物工程学院,成都 610039)

热反应猪肉香精的制备及其挥发性风味物质的分析

崔晓红,马力*,刘平

(西华大学 食品与生物工程学院,成都 610039)

文章主要以新鲜的猪瘦肉为原料,以水解度及对热反应产物的感官评定作为评价指标,研究了不同的酶解条件对猪肉香精的影响,并通过正交试验优化了酶解工艺条件。结果显示:猪肉最佳的酶解条件为木瓜蛋白酶和风味蛋白酶的比例1∶1(W/W),总加酶量0.8%,最佳酶解时间3 h。最后采用固相微萃取-气质联用技术(SPME-GC-MS)对所制备的猪肉香精中挥发性风味物质进行分析,得出结论:挥发性香气成分主要为呋喃类、醛类、烃类、酮类、噻吩和噻唑类等,其中呋喃类、醛类、酮类对猪肉香气贡献大。

热反应;猪肉香精;蛋白酶;挥发性香气成分

肉味香精是食用香精的一类,按制备方法分为调配型香精和反应型香精[1]。近40年来,热反应肉味香精得到了迅速的发展,且已形成独立的产业。目前,我国肉味香精的生产企业已有150多家,年产量达到8000多吨[2]。我国食品工业“九五”计划和“2010”规划提出把方便营养食品和熟肉制品列为重点发展项目,肉类香精必然有很大的发展潜力[3]。热反应型肉味香精具有香气自然、醇厚逼真、成本低等优点,越来越受到食品厂商及消费者的喜爱,市场份额及发展空间也越来越大。我国肉类香精行业起步较晚,生产技术水平与国外相比还有很大差距。尤其在热反应肉味香精的形成途径、机制等方面的研究相对比较落后,在风味形成的控制方面存在盲区,造成产品的品质差,且不稳定[4-6]。

研究以猪瘦肉为原料,采用木瓜蛋白酶、风味蛋白酶、中性蛋白酶和碱性蛋白酶四种水解酶,研究不同的酶解条件对水解度和热反应猪肉香精风味的影响,确定最佳酶解工艺条件,并对猪肉香精的挥发性风味物质进行分析,为热反应猪肉香精的生产工艺及风味研究提供理论依据。

1 实验材料与方法

1.1 原料与试剂

猪瘦肉、猪油(食用级) 市购;HVP(水解植物蛋白)、木瓜蛋白酶、碱性蛋白酶、中性蛋白酶、风味蛋白酶(均为食品级)、半胱氨酸(分析纯) 上海华津生物科技有限公司;硼酸、乙醇、盐酸、甲基红指示剂、溴甲酚绿指示剂、无水碳酸钠、邻苯二甲酸氢钾、氢氧化钠、葡萄糖(均为分析纯) 成都市科龙化工试剂厂。

1.2 实验仪器

TB-214型电子天平 北京塞多利斯天平有限公司;DHG-9070A电热恒温鼓风干燥箱 上海齐欣科学仪器有限公司;DF-101S型油浴锅 郑州长城科工贸有限公司;75 μm CAR/PDMS固相微萃取头 美国Supelco公司;气相色谱-质谱联用仪(GC-MS) 日本岛津公司;PHS-3C型酸度计 方舟科技有限公司;KDN-1型自动凯氏定氮仪 上海精密科学仪器有限公司;SHZ-GW恒温振荡水浴锅 金坛市精达仪器制造有限公司;TDZ5-WS低速离心机 湖南赫西仪器装备有限公司。

1.3 方法

1.3.1 猪肉酶解工艺

称取一定量猪肉,按肉水比1∶2配成混合液,置于150 mL锥形瓶中,在恒温振荡水浴锅中振荡酶解。选择不同蛋白酶或其组合,酶解温度为55~60 ℃,在各酶最适pH条件下进行酶解,酶解后升温至85 ℃左右,灭酶10 min。

1.3.2 制备方法

热反应配方:酶解液30 g,酵母膏5 g,HVP液10 g,半胱氨酸0.8 g,VB10.25 g,葡萄糖1 g,木糖0.2 g,氧化猪脂5 g,在热反应瓶中配好,然后将热反应瓶放入油浴锅内,同时打开磁力搅拌器,在100 ℃的条件下反应1 h,冷却后对产物进行感官评价。

1.3.3 单一蛋白酶的选择

将猪肉匀浆液先调pH至各酶的最适pH,然后分别采用中性蛋白酶、碱性蛋白酶、木瓜蛋白酶,用量为0.8%,酶解温度为55~60 ℃,在自然pH下酶解2 h,测定酶解物的水解度,并对酶解液按热反应配方进行热反应,对反应产物进行感官评价。实验重复3次,确定较佳的单一蛋白酶。

1.3.4 复合蛋白酶酶解条件的选择

1.3.4.1 最佳复合蛋白酶的选择

将3种蛋白酶分别与风味蛋白酶复合对猪肉进行酶解,每种酶的用量均为0.4%,酶解温度为55~60 ℃,在自然pH下酶解2 h,测定酶解物的水解度,并对酶解液按热反应配方进行热反应,对反应产物进行感官评价。实验重复3次,确定较佳的复合蛋白酶。

1.3.4.2 复合蛋白酶酶配比的确定

将上述选出的较佳复合酶的复配比例(W/W)设为3∶1,2∶1,1∶1,1∶2,1∶3,酶解温度为55~60 ℃,在自然pH下酶解2 h,测定酶解物的水解度,并对热反应产物进行感官评价。实验重复3次,确定较佳的酶配比。

1.3.4.3 复合蛋白酶总加酶量的确定

将两种蛋白酶按最佳酶配比进行酶解,酶解温度为55~60 ℃,在自然pH下酶解2 h,总加酶量分别为0.4%,0.6%,0.8%,1.0%,1.2%,测定酶解产物的水解度,对热反应产物进行感官评价。实验重复3次,确定较佳的总加酶量。

1.3.4.4 复合蛋白酶酶解时间的确定

将两种蛋白酶按最佳酶配比和最佳总加酶量进行酶解,酶解温度控制在55~60 ℃,在自然pH下,酶解时间分别设定为1,2,3,4,5 h。测定酶解产物的水解度,对热反应产物进行感官评价。实验重复3次,确定较佳酶解时间。

1.3.5 正交试验优化酶解工艺条件

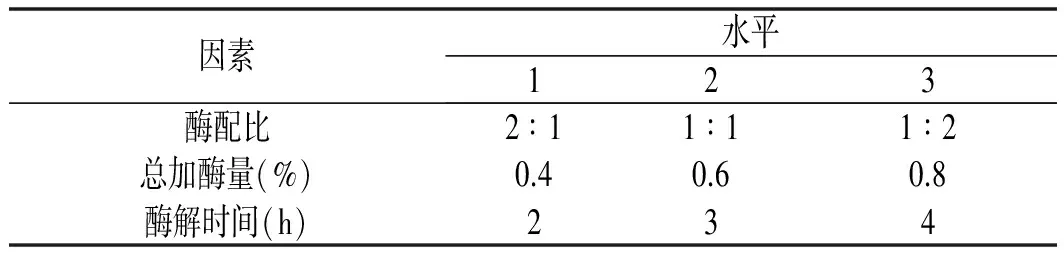

选择L9(33)正交表对酶配比、总加酶量、酶解反应时间3个因素进行正交优化,因素及水平表见表1[7]。

表1 蛋白酶酶解正交试验因素水平表

1.3.6 猪脂氧化

准确称取8.0 g猪脂,然后将称取好的猪脂放在电热恒温鼓风干燥箱内,在120 ℃的条件下自然氧化7 h[8]。

1.3.7 检测方法

蛋白质含量测定:具体见GB 5009.5-2010[9];水解度测定:采用甲醛滴定法[10]。

1.3.8 香气感官评定

由8位品评人员对产品香气进行感官评定,8位品评人员均为食品相关专业人员,并且在感官评价之前对其进行了猪肉香精感官评价的培训,足以对猪肉香精进行准确的评价。感官评定标准见表2[11]。最后取8人的平均分作为最终得分。

表2 猪肉香精感官评价标准

1.3.9 固相微萃取法提取香气成分

在固相微萃取顶空瓶中加入5 mL样品,放入磁力搅拌子,在磁力搅拌器下于50 ℃恒温条件下平衡30 min。将老化好的萃取头插入顶空瓶2 cm左右处,于50 ℃吸附30 min。

1.3.10 GC-MS 分析

GC条件:用氦气作载气,流速为1 mL/min。升温程序:色谱柱起始柱温30 ℃,保持2 min,以3 ℃/min升到60 ℃,随后以5 ℃/min升到120 ℃,再以10 ℃/min升到230 ℃,然后在230 ℃下保持5 min。质谱条件:电离方式为EI,离子源温度为220 ℃,接口温度达250 ℃,分流比5∶1,溶剂延迟时间1 min。

2 结果与分析

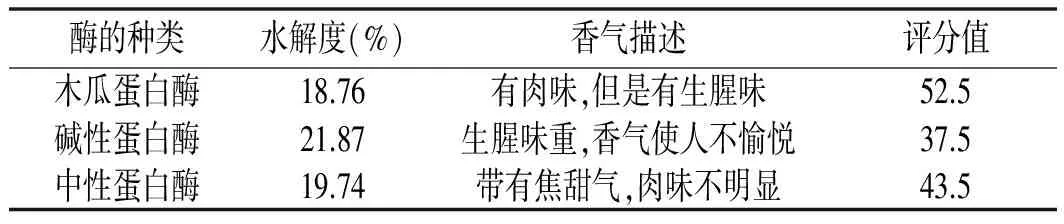

2.1 单一蛋白酶的确定

表3 不同单一蛋白酶对水解度及产物香气的影响

由表3可知,在相同的酶解条件下,3种蛋白酶的水解度大小为碱性蛋白酶>中性蛋白酶>木瓜蛋白酶。但从产物的感官评价看,木瓜蛋白酶的酶解液热反应产物的感官得分最高,而碱性蛋白酶热反应产物有生腥味,香气不协调,从而选定木瓜蛋白酶为较佳的单一蛋白酶。但从整体上看,经单酶酶解的所有产物的肉香都不是很突出,原因可能是单蛋白酶酶解位点单一,并不利于底物短肽及氨基酸的形成。风味酶为外肽酶加内肽酶,即可以通过内切的作用来切断肽链内部的肽键,从而形成短链肽,也可以通过外切从多肽链的末端切断释放一个氨基酸,从而把苦肽彻底降解为氨基酸[12]。因此,考虑将风味蛋白酶和其他3种蛋白酶复配进行酶解。

2.2 复合蛋白酶酶解条件的确定

2.2.1 最佳复合酶选择

表4 复配酶的种类对水解度及产物香气的影响

由表4和表3对比可知,风味蛋白酶与其他3种蛋白酶复配酶解比单一蛋白酶酶解的效果更好。水解度方面有了明显的提高,说明复配后酶切位点增多,更有利于猪肉的酶解,并且提高了产物的香气评分值。风味蛋白酶与碱性蛋白酶复配所得酶解液的水解度最大,而风味蛋白酶与中性蛋白酶复配所得酶解液的水解度最小。结合热反应产物的感官评价,可知木瓜蛋白酶和风味蛋白酶复配时,所得最终产物的感官评分最好。因此,选择木瓜蛋白酶和风味蛋白酶作为复配蛋白酶。

2.2.2 最佳酶配比选择

图1 酶配比对水解度及产物香气的影响

由图1可知,随着木瓜蛋白酶含量减少,风味蛋白酶含量增大,水解度和产物的感官评分均先上升后下降,并且可以看出木瓜蛋白酶与风味蛋白酶的复配比为1∶1时水解度最大,此时所得的最终热反应产物肉感饱满,肉香和脂香突出且香气浓郁协调,得分最高。所以,最终选择酶配比1∶1,这样热反应产物的香气最好。

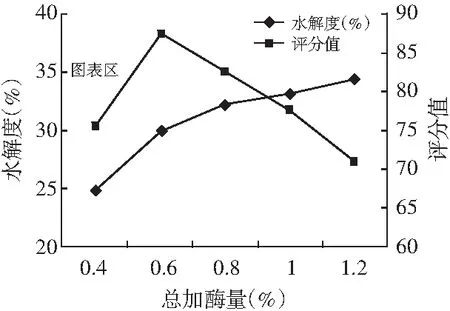

2.2.3 总加酶量的选择

图2 总加酶量对水解度及产物香气的影响

由图2可知,总加酶量增加,水解度也越来越大,原因可能是增加的酶量对于底物质量比来说并未饱和,随着加酶量的增大,酶解反应速率及蛋白质的水解率也不断增大。产物感官评分方面,当加酶量由0.4%增加到0.6%时,评分值呈上升趋势;但加酶量超过0.6%后,评分值反而逐渐下降。其中,加酶量为0.6%时热反应产物肉味突出,且香气协调度好;加酶量为0.8%,1.2%时产物出现了轻微的硫臭味及刺激性气味,这可能与水解出一定量的苦味肽有关[13]。所以,选择0.6%的总加酶量,这时热反应产物香气最好。

2.2.4 最佳酶解时间的选择

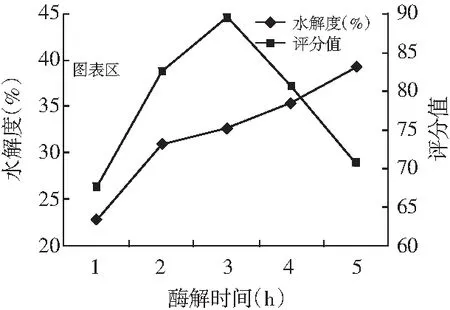

图3 酶解时间对水解度及产物香气的影响

由图3可知,在酶解物的水解度方面,随着酶解时间的增加,水解度不断增大,酶解时间在1~3 h内,水解度的增加速度很快,而3~5 h内增长速度趋于平缓。从热反应产物感官评价上看,酶解时间在1~3 h内香气越来越浓,并且特征香气明显增加,但在3~5 h内香气的品质开始下降,可能是因为反应时间过长,美拉德反应产生了一些短肽类的苦味物质及硫臭味物质[14]。所以,将酶解时间定在3 h为宜,此时产物的感官评分值最高,香气最佳。

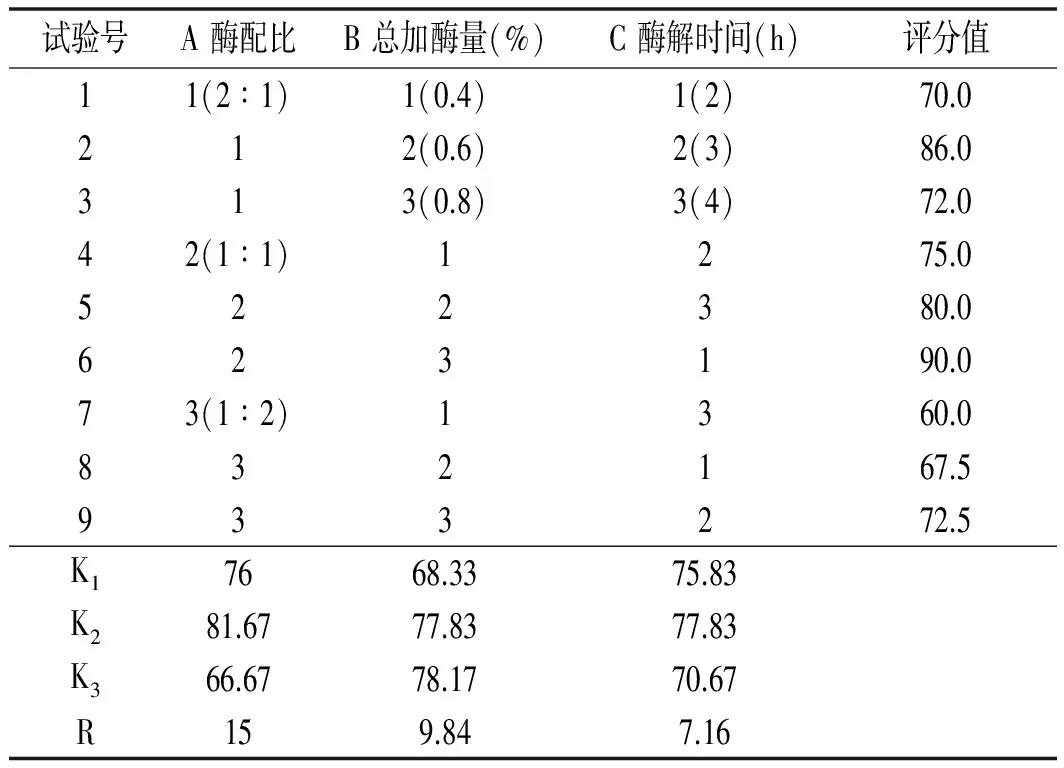

2.3 正交试验优化酶解工艺条件

表5 酶解正交试验结果

由表5可知,极差大小顺序为RA>RB>RC,所以各因素主次顺序为A(酶配比)> B(总加酶量)> C(酶解时间),所得的最优方案为A2B3C2,即酶配比为1∶1、总加酶量为0.8%、酶解时间为3 h,在此酶解条件下进行验证实验,得到猪肉酶解液的水解度为32.52%,所制备的猪肉香精肉感饱满,特征香气突出,整体的协调度好,且使人愉悦,香气评分值可达到93分。

2.4 热反应猪肉香精中的挥发性风味分析

所得最佳热反应产物经GC-MS分析,分离鉴定出的风味物质组成与相对峰面积见表6。

表6 猪肉香精挥发性风味成分鉴定结果

由表6可知,经GC-MS分析后,共检测出54种挥发性风味成分,主要包括烃类(6种)、酮类(3种)、醛类(9种)、醇类(9种)、呋喃类(5种)、吡咯、吡嗪、噻吩及噻唑类(5种)、其他化合物(4种)。在检出的挥发性风味成分中,羰基化合物对猪肉香精特征风味的形成十分重要[15]。

所鉴定出的醛类化合物能够赋予猪肉香精清香、果香和坚果的芳香气味,例如苯甲醛具有令人愉快的杏仁香、坚果香和水果香。醛类主要来自于脂肪氧化和氨基酸反应,所检测出的苯甲醛主要来自于脂肪氧化,其中(E,E)-2,4-壬二烯醛是由不饱和脂肪酸氧化所得,壬醛(清香)、己醛(清香、草香)等共同形成了猪肉香气的主要特征成分[16]。

杂环类化合物是肉中最重要的呈味物质,它们主要来源于氨基酸和还原糖之间的美拉德反应,多数杂环类化合物具有肉香味。本次鉴定出的杂环类化合物比较少,主要有5-甲基-2-噻吩甲醛等。噻吩类物质是美拉德反应前期阶段生成的,噻吩类化合物风味特征比较显著,对肉的总体风味具有最基本的贡献。呋喃类化合物主要经美拉德反应由1,2-烯醇产生,对肉香的生产贡献显著,是肉风味形成作用的最大化合物之一。

3 结论

猪肉酶解时酶的选择对猪肉香精有一定的影响,本研究确定的复配酶为风味蛋白酶与木瓜蛋白酶。通过单因素试验及正交试验,确定了酶解条件最佳酶配比:木瓜蛋白酶∶风味蛋白酶为1∶1;总加酶量为0.8%;最佳酶解时间为3 h。对热反应产物的挥发性风味物质进行了鉴定,结果共检测出54种挥发性风味物质,主要包括呋喃类、醛类、烃类、酮类、噻吩类和噻唑类,其中呋喃类、醛类、酮类对猪肉香精的香气贡献大。

[1]牛云蔚,肖作兵,朱建才,等.一种耐高温型猪肉香精的制备技术研究[J]. 食品工业,2011(10):73-75.

[2]沈军卫.大豆蛋白酶解物制备猪肉香精的研究[D].洛阳:河南科技大学,2010.

[3]陈坤,宋焕禄.肉味香精的研究概况及其应用[J].食品科学技术学报,2004,22(2):1-4.

[4]朱新生,霄霖,刘立国.热反应肉类香精反应底物——猪肉酶解物制备的研究[J].中国调味品,2005 (1):7-11.

[5]李沛,刘政,芳李库.酵母抽提物应用研究新进展[J].中国食品添加剂,2006(c00):124-129.

[6]Mottram D S.The effect of cooking conditions on the formation of volatile heterocyclic compounds in pork [J].J. Sci. Food Agric,1985,36:377-382.

[7]陈海涛.鸡肉酶解工艺对热反应鸡肉香精香气的影响[J]. 食品科学,2013,34(9):150-154.

[8]赵文红,白卫东,汪薇,等.猪肉香精生产中脂肪氧化的应用研究[J]. 中国食品学报,2009,9(2):132-137.

[9]GB 5009.5-2010,食品中蛋白质的测定[S].

[10]王剑锋,孙爽,李瑶, 等.甲醛滴定法测定牛血清白蛋白的酶解度[J].大连民族学院学报,2012,14(5):441-444.

[11]孙佳,王超,曹雁平,等.双酶法猪脂氧化改善天然猪肉香精风味的应用[J].食品科学,2012(16):84-90.

[12]朱俊,童军茂,周晓宏,等.猪肉酶解对热反应猪肉香精香气的影响[J].食品工业科技,2009, 30(5):203-204.

[13]Taylor A J. The basic chemistry and process conditions underpinning reaction flavor production[J].Food Flavor Technology,2002(5):27-58.

[14]Wu Y G, Cadwallader K R. Characterization of the aroma of a meatlike process flavoring from soybean-based enzyme-hydrolyzed vegetable protein[J].Journal of Agricultral and Food Chemistry,2002,50(10):2900-2907.

[15]綦艳梅,孙金沅,陈海涛,等.美拉德反应制备酱牛肉香精的挥发性成分分析[J].食品科学,2012,33(8):199-202.

[16]钱敏,白卫东,赵文红,等.SPME-GC-MS法分析猪肉味香精中的挥发性成分[J].中国食品添加剂,2011(6):141-147.

Preparation of Pork Flavor by Thermal Reaction and Analysis of Its Volatile Flavor Compounds

CUI Xiao-hong, MA Li*, LIU Ping

(School of Food and Bioengineering, Xihua University, Chengdu 610039, China)

With fresh pig lean meat as the raw material, the degree of hydrolysis and sensory evaluation of thermal reaction products as the evaluation indicator, study the influence of different hydrolysis conditions to pork flavor. The enzymatic hydrolysis conditions of thermal reaction are optimized through orthogonal experiment. The results show that the optimal hydrolysis conditions are as follows: the ratio of papain and flavourzyme is 1∶1 (W/W), the total amount of enzyme is 0.8%, and the best hydrolysis time is 3 h. In the end, use the SPME and GC-MS technology to analyze the volatile flavor components of pork flavor. It is concluded that the volatile aroma components mainly are furans, aldehydes, hydrocarbons, ketones, thiophene and thiazole, etc., and the furans, aldehydes and ketones have great contribution on pork aroma.

thermal reaction; pork flavor; protease; volatile aroma components

2016-07-07 *通讯作者

崔晓红(1991-),女,硕士,研究方向:食品风味化学; 马力(1956-),男,教授,研究方向:食品生物技术。

TS202.3

A

10.3969/j.issn.1000-9973.2017.01.011

1000-9973(2017)01-0047-05