组合型周向槽机匣处理优化方案的数值研究

2017-02-06徐志晖

徐志晖,洪 林

(沈阳航空航天大学,辽宁沈阳 110136)

1 前言

压气机机匣处理是一种被动扩稳技术,由于其结构简单,扩稳效果显著,一直是研究的热点。自被发现以来,已经通过试验与数值模拟研究方法得到验证,其中周向处理槽可以在不降低效率的情况下获得10%以内的扩稳效果。Takata等发现斜槽型处理槽的扩稳作用很好[1],但效率损失相对较大。Day等对某压气机进行了周向单槽在不同轴向位置的实验研究[2],结果表明靠近叶顶中部单槽的扩稳效果要明显好于前缘位置的处理槽。Bailey等对某跨声速压气机进行了多槽实验研究[3],发现位于弦长中部的处理槽对扩稳起到重要作用,前缘和尾缘位置的处理槽有恶化扩稳效果的作用。楚武利等进行了相关的试验以及数值研究[4],结果表明存在一个最佳槽宽范围并且可以获得最佳的扩稳效果而不降低绝热效率。黄旭东等对rotor37叶栅采用3种不同深度的周向槽进行试验及数值研究[5],结果显示机匣处理槽的深度是间隙的7倍左右时,所取得的效果最佳,继续增加槽深对扩稳没有明显效果。Rabe、Hah等对某跨声速转子进行了2种不同深度周向槽的试验测试[6],结果显示浅槽(约1.5倍间隙)和深槽(约22.5倍间隙)所取得的扩稳效果相同。Kim等采用先进测试系统[7],对rotor37转子进行了多次测试,结果显示在设计间隙条件下,最佳槽深约为14倍间隙(约5 mm)。段真真对某跨声速转子周向槽深由0.2 mm到9 mm不等的14个算例进行了数值模拟研究[8],结果显示稳定裕度成“双峰”关系,周向槽位于距前缘10%至50%弦长范围处获得的扩稳效果最佳,弦长后部周向槽作用效果不明显,而深度为间隙量级的浅槽有望在效率损失较小的同时提高稳定裕度。卢佳玲等认为叶栅弦长后部开槽的深度不宜过大[9],若尾缘附近采用浅槽可进一步提升扩稳效果。

以上的研究结果均表明机匣处理槽的深度对扩稳效果影响较大,受上述结果的启发,本文针对周向槽的子午面形状,充分利用深槽和浅槽在最优位置的作用,设计不同深度组合型的周向处理槽,其中前弦长中部为深槽,后部为浅槽。计算模型为NASA rotor37转子叶栅,通过定常数值模拟研究,将实壁机匣、常规周向机匣处理槽与4种组合型周向机匣处理槽对rotor37转子叶栅稳定裕度的影响进行比较。此外,本文进一步分析优化方案改善扩稳效果的原因。

2 研究对象及数值方法

2.1 研究对象

本文的研究对象为跨声速转子rotor37,结构如图1所示,详细设计参数和试验结果可参考文献[10]。

转子的设计转速为17188 r/min,其基本设计参数和几何参数见表1,本文是在该转子设计转速下进行数值模拟研究的。

表1 rotor37的基本设计参数

2.2 模型设计

由文献[11]可知,机匣处理在叶片前缘和尾缘的扩稳效果较弱,因此本文设计了5种周向槽的处理机匣(见图2),起始位置由叶尖轴向弦长约7.5%到92.5%,各槽的编号由叶片进口到出口依次为 1#,2#,3#,4#和 5#,其中槽宽为 3.5 mm,槽片宽为1.7 mm。处理机匣在7.5%到约60%弦长处采用14倍间隙深槽(5 mm),60%到92.5%处采用7倍间隙浅槽(2.5 mm)。

图2 各种结构的周向槽

2.3 数值计算方法

本文采用计算流体力学商用软件NUMECA进行分析,网格由IGG/Autogrid划分,转子主流通道采用HOH型网格,叶顶通道间隙采用“蝶形”网格直接耦合方式,周向槽采用H型网格,与转子通道采用完全非匹配连接。主流通道的网格数为74万,每个槽的周向和轴向网格数分别为41和49,径向网格数为25~49不等,周向槽网格数为30万左右,总网格数为100~110万左右。为避免对计算结果产生影响,处理机匣与实壁机匣采用统一的拓扑结构。数值计算采用Fine/Turbo模块,根据前期研究经验湍流模型选择Spalart-Allmaras并结合三维雷诺时均Navier-Stokes方程进行求解,采用显式Jameson四步Runge-Kutta时间推进以获得定常解,空间离散采用有限体积中心差分格式,并采用多重网格法和隐式残差光顺等加速收敛方法,y+值控制在5以内。

转子上游进口边界条件给定均匀的总温和总压分布分别为101325 Pa和288.2 K,进气方向均为沿轴向方向。出口边界条件给定叶高中间静压,其他位置符合简单径向平衡方程,轮毂、机匣等固体壁面为绝热无滑移边界条件。计算时保持给定转速,通过逐渐增加出口背压逼向近失速点,以数值发散前的最后一个收敛解作为失速点,此时对应的出口背压最大。

3 计算结果及分析

3.1 实壁机匣计算验证

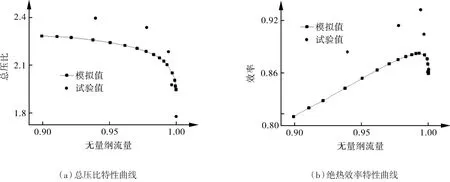

本文对rotor37转子叶栅进行了数值模拟,得到的堵塞流量为20.86 kg/s,与试验测量值20.93 kg/s仅相差了0.33%。图3给出了实壁机匣数值模拟结果与试验结果的对比。

图3 实壁机匣数值模拟结果与试验结果对比

从图可以看出模拟计算结果总体趋势与试验测量结果吻合较好,但是由于模拟计算进口边界条件是采用均匀的总温和总压分布,使得数值模拟结果略微低于试验测量值,这与其他的数值模拟软件得到的结果相类似[12,13],另外数值模拟时收敛方法及判定标准产生的误差也会对计算结果有一些影响。

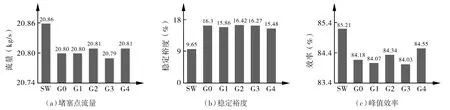

图4给出了S1流面在设计工况下及近失速工作条件下,98%叶高处的相对马赫数云图及等值线分布。从图可明显看出,在设计工况下存在2个明显的低速区,分别是叶顶泄漏涡和吸力面边界层分离区。目前普遍认为叶顶泄漏涡的破碎是由于激波与逆压梯度的共同作用导致的,在近失速工况下(换算流量mnorm≈0.905),叶顶泄漏涡经过激波后,由于逆压梯度升高导致泄漏涡破碎,形成了回流堵塞了流道,同时叶片吸力面中后部边界层分离所产生的低速流团区域对叶片的失速也产生一定的影响。

图4 实壁机匣S1截面相对马赫数云图(98%叶高)

图5显示,流线A为气流穿过激波,流向发生改变逐渐发展成为泄漏涡,形成低速阻塞流团。流线B代表叶片中后部分并没有掺混在泄漏涡中,而是一部分与主流一起,另一部分直接流向相邻的叶片流动,进一步阻碍了通道。黄色流线表示经吸力面分离作用后,气流向叶尖发生不规则的运动、堆积,同主流、泄漏涡一起流向下游通道。

图5 泄漏流分离示意

3.2 周向槽对转子性能的影响

本文在数值模拟计算时均采用设计转速17188 r/min,在比较处理机匣及实壁机匣总体性能时,主要分析周向机匣处理槽对稳定裕度的影响。稳定裕度SM定义为:

式中m——流量

π*——总压比

d,ns—— 下标,设计工况点和近失速工况点

本文中设计工况流量为20.19 kg/s。

从图6可见,采用机匣处理后,堵塞点流量相对于实壁机匣都有不同程度的减小,所有处理机匣均能获得更大的稳定裕度,其中G2组合型机匣获得的稳定裕度最大,扩稳效果最好。

图6 组合型周向槽对rotor37转子叶栅总体特性影响

叶尖流场堵塞是诱发失速的主要原因,图7给出了扩稳效果最好的G2组合型机匣与常规周向槽G0型机匣在实壁机匣近失速工况下98%叶高的相对马赫数云图及二维等值线。

图7 实壁机匣、常规机匣和G2组合型机匣在近失速工况下S1截面相对马赫数云图(98%叶高,近失速点mnorm≈0.905)

由图中得知,实壁机匣泄漏涡的涡核和轨迹贴近叶片压力面,均保持集中泄漏涡且强度很大,与边界层尾迹分离产生的低速流团共同作用严重阻塞叶栅流道,进而引发失速。机匣处理槽使得激波前流场无明显变化,但是激波后的流场变化颇为显著,G0和G2型机匣都能削弱激波后的低速区域,通过改变激波的形状和强度,导致流场中的低能流团涡核轨迹明显上移,使之更加靠近叶片吸力面,进而推迟了泄漏涡在叶尖前缘溢出后进入相邻叶片通道,从而使整个流道的流通能力得到明显增强。对比几种机匣处理方案,在G2组合型机匣处理方案中,由于泄漏涡破碎及边界层分离而产生的回流区以及涡核已明显变小,并且从很强的集中涡分解成几个分散的小流团,流道中已不存在较为明显的集中低速涡,使得G2组合型机匣处理能够更有效地提高稳定范围,对流场的扩稳效果最好。

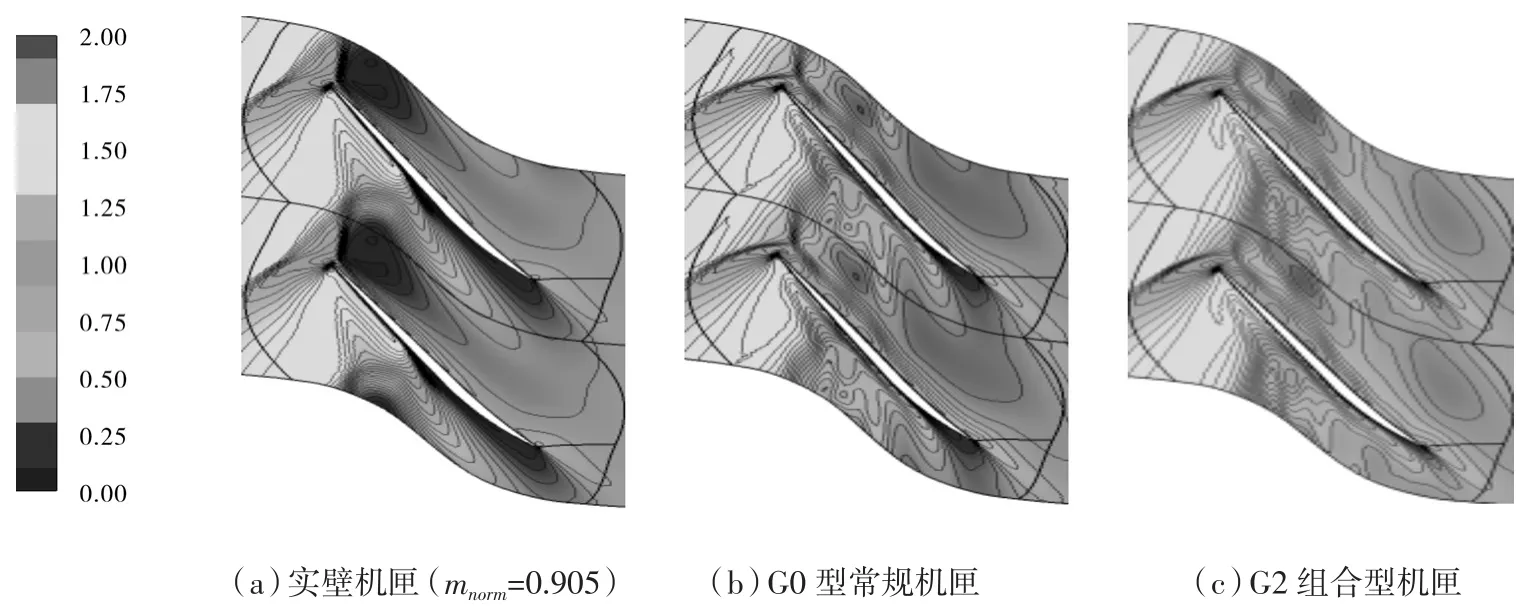

对比实壁机匣(SW)、常规机匣处理(G0)与中后部采用浅槽机匣处理(G2型)方案的子午面流场结果(图8),在叶片表面的压差驱动下,实壁机匣在前50%弦长范围存在很强的轴向逆流,这是由于激波、边界层分离、逆压梯度共同作用导致叶顶泄漏涡破碎而产生的低速流团。采用机匣处理后,周向槽使槽内流体沿周向运动,通过减弱泄漏涡的轴向负动量,平衡叶尖两侧的压强差,减少泄漏流的驱动力,可以看出由叶顶泄漏涡破碎所产生的轴向逆流已得到很大改善,而与主流通道交互起主要作用的还是1#、2#、3#槽,槽内流体存在质量与动量的交换,1#槽中甚至存在小的低速逆流涡,消耗了部分能量,由于常规周向槽G0的 4#、5#槽比 G2 型机匣的 4#、5#槽深 50%,流体流入后经壁面摩擦,轴向动量几乎被消耗尽,而气流流出的方向只有径向,使得径向的吹吸力变小,不能有效地吹扫尾缘附近边界层,G2型周向槽的4#、5#槽深略浅一些,能更好地吹扫叶尖尾部附近的附面层。因此,G2型机匣处理综合利用了深槽与浅槽2种结构的优点,优化布置在尾部的浅槽以较小的效率损失实现更好的扩稳效果,改善叶尖顶部尾缘附近流场的流动情况,使得流场通道变得顺畅。

图8 实壁机匣、常规机匣和G2组合型机匣的子午面周向平均的相对速度矢量分布(mnorm≈0.905)

4 结论

(1)叶顶泄漏涡破碎形成的大块低速流团是导致失速的主要原因,吸力面尾部边界层分离所产生的低速流场为次要原因。

(2)采用机匣处理后,普遍降低了堵点流量,其中G2型方案的扩稳效果最好,稳定裕度提升了6.77%而峰值效率只下降了0.87%,叶尖泄漏涡流场堵塞状况得到明显改善。

(3)周向槽机匣处理控制尾缘边界层分离的好坏取决于前后壁及顶壁的摩擦力,采用浅槽能够减小轴向动量的损失,能更有效地吹扫叶顶尾部边界层分离所产生的低速流区,使扩稳效果进一步增强。

[1]Takata H,Tsukuda Y.Stall margin improvement by casing treatment:its mechanism and effectiveness [J].Journal of Engineering for Power,1977,99(1):121-133.

[2]Houghton T,Day I.Enhancing the stability of the subsonic compressors using casing grooves[R].ASME paper,GT2009-59210,2009.

[3]Bailey E E.Effect of grooved casing treatment on t-he flow range capability of a single-stage axialflowcompressor,TM X-2459[R].Ohio:NASA,1972.

[4]楚武利,张浩光,吴艳辉,等.槽式机匣槽宽变化对扩稳效果的试验与数值研究[J].航空学报,2008,29(4):866-872.

[5]黄旭东.跨音速压气机失速机理及机匣处理的数值研究[D].北京:清华大学,2010.

[6]Rabe D C,Hah C.Application of casing circumferential grooves for improved stall margin in a transo-nic axial compressor,AS-ME Paper GT2002-30641[R].Amsterdam:ASME,2002.

[7]Kim J H,Choi K J,Kim K Y.Aerodynamic analysi-s and optimization of a transonic axial compressor with casing grooves to improve operating stability[J].Aerospace Science and Technology,2013,29(10):81-91.

[8]段真真,柳阳威,陆利蓬.周向槽机匣处理对某跨音转子性能的影响[J].航空学报,2014,35(8):2163-2173.

[9]卢佳玲,楚武利,卢新根.周向槽和阶梯槽在提高轴流压气机稳定工作裕度中的综合利用[J].机械设计与制造,2007(9):118-120.

[10]Reid L,Moore R D.Design and overall performance of four highly loaded,high-speed inlet stages for an advanced high-pressure-ratio core compressor[R].NASA-TP1337,1978.

[11]Legras G,Trebinjac I,Gourdian N,et al.A Novel approach to evaluate the benefits of casing treatment in axial compressors[J].International Journal of Rotating Machinery,2012,Article ID 957407,19 pages.

[12]祝华云,徐志明,胡国军,等.等尾缘厚度对压气机叶栅气动性能的影响研究[J].机电工程,2016,33(2):187-190.

[13]杜礼明,李文娇,李季,等.自循环机匣处理对离心压气机气动性能影响分析[J].流体机械,2015,43(4):33-37.