蜂窝芯结构超声加工工艺研究

2017-02-05郭鸿俊

赵 振 陈 平 郭鸿俊 李 华

蜂窝芯结构超声加工工艺研究

赵 振1陈 平2郭鸿俊1李 华1

(1.航天材料及工艺研究所,北京 100076;2.海军军事代表室,北京 100076)

针对蜂窝芯在加工过程中容易出现变形、压塌、切口产生毛刺等问题,开展超声波加工蜂窝结构的受力分析,针对NOMEX纸蜂窝结构超声加工技术开展了试验研究,搭建超声加工试验平台,分析蜂窝超声加工过程中切削力的变化规律,并在此基础上以主轴转速、刀具进给速度和刀具振幅等工艺参数为单因素变量进行单因素试验研究,获得各个工艺参数对切削力的影响规律。

蜂窝芯;超声加工;工艺参数

1 引言

蜂窝夹层结构的复合材料在航空航天领域具有重要应用,如航天飞船、火星探测器等航天器中均大量采用具有不同结构和材料特性的蜂窝结构复合材料构件,对蜂窝类复合材料,目前国内航空航天制造企业广泛采用铣削和磨削加工[1~3]。由于蜂窝材料强度低、韧性高、导热性差,加工时刀具堵塞严重,加工区域大量热量无法及时传递出去,温度过高,造成刀具磨损、纤维不能完全切断,出现蜂窝倒塌、材料变形、纤维拉毛等缺陷[4~6],如图1所示。

针对蜂窝复合材料加工中存在的问题,国外一些公司开始研究先进复合材料的超声加工技术,开展超声加工装备研制,并已成功应用于国外航空航天制造领域,实现了蜂窝高效精密加工。如奥地利GFM公司和德国GEISS公司开发了用于蜂窝结构复合材料切削加工的超声加工机床。这些超声加工设备已在波音、空客、庞巴迪/肖特、阿莱尼亚和阿古斯塔等航空公司得到了广泛的应用。国内企业针对蜂窝结构超声加工工艺也开展了部分研究,由于超声波加工的切削原理不同于普通铣削[7~10],为了进一步了解复合材料蜂窝切削时切削力及其影响因素,开展蜂窝结构加工工艺试验。

图1 蜂窝结构加工缺陷形式

2 试验条件

为研究蜂窝结构超声加工过程中的受力情况,搭建试验平台,选用高速数控铣床作为加工主体,在机床主轴上加载超声加工装置,超声装置主要由超声电源、超声刀柄组成,刀具使用螺纹柄圆切刀,刀片直径为15mm,使用KISTLER测力仪对蜂窝结构超声加工过程中的受力情况进行监测。

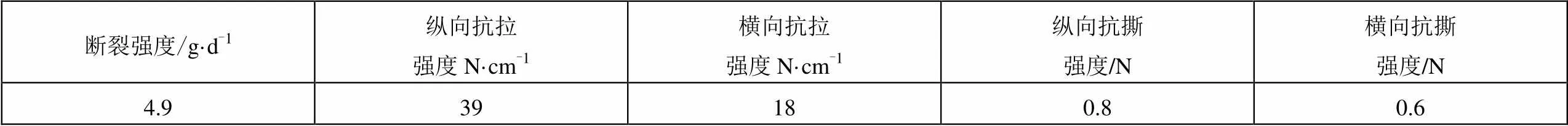

试验中,所选取的测试材料NOMEX纸蜂窝,壁厚为 0.05mm,高度为10mm,具体性能参数见表1。试验中将4块尺寸为40mm×35mm蜂窝材料用胶粘在亚克力板上,试验时再将其用双面胶粘结在测力仪上,采用这种粘接方式是为了排除在切削过程中将蜂窝芯拉起,而对切削力的测量产生的影响。切削时每块蜂窝可以在左右两侧分别切一次,每块板可以切削8次,三次试验粘结3块板。

表1 蜂窝性能参数

3 蜂窝超声加工试验分析

蜂窝芯结构属于多孔薄壁结构,在圆片刀切削的过程中,依靠圆片刀锋利的刃口,在刀具的旋转状态下,借助超声振动的能量,将材料顺利切开。

3.1 蜂窝超声加工力学分析

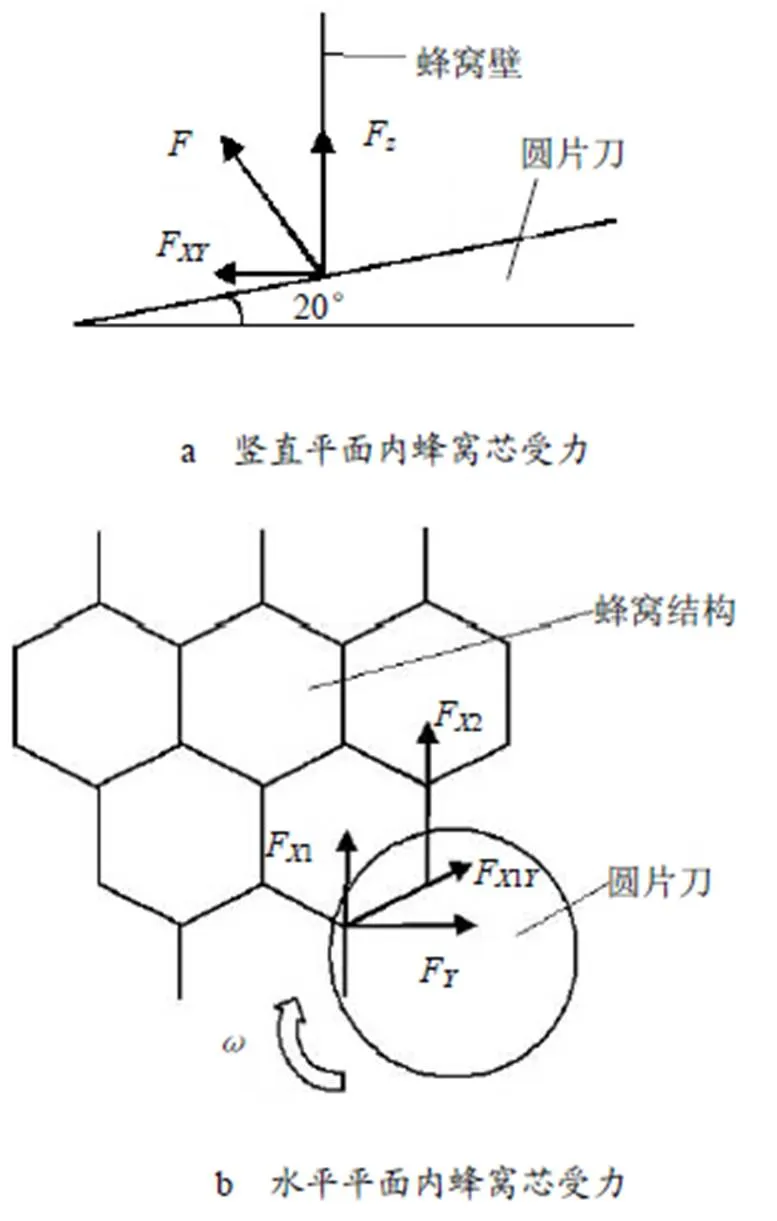

根据圆片刀的结构,其底平面设计为向内凹陷的表面,因此在加工过程中主要为刀片的切削刃和上表面与蜂窝芯接触。材料能够被切开,是由于圆片刀锋利的刃口部分,因此蜂窝芯所受的合力应该垂直于刀具上表面,在水平面内,圆片刀对蜂窝芯产生切割作用,切割力的方向沿着蜂窝芯的截面边长方向,固可以得到蜂窝芯在切削过程中的受力情况,见图2。

图2 蜂窝在切削过程中的受力分析

图2a表示在竖直平面内蜂窝芯受力,图2b表示在水平平面内蜂窝芯受力。其中F、F、F分别表示蜂窝芯在垂直于刀具进给方向、刀具进给方向、刀具轴线方向所受到的力,为蜂窝芯所受合力,F为蜂窝芯在水平面内所受合力。根据几何关系,由图2a可以得出:

F=sin20° (1)

F=cos20° (2)

很容易看出F>F,因此F>F,F>F。在图2b中,可以得出:

F1=F1Ysin30° (3)

F=F1Ycos30° (4)

F=F1+F2=F1Ysin30°+F2(5)

而F2为圆片刀与蜂窝胶粘处的切割,蜂窝芯胶粘处的厚度约为正常壁厚的2倍,因此切割力比普通壁厚处大很多,可以认为F>F,固有F>F>F。

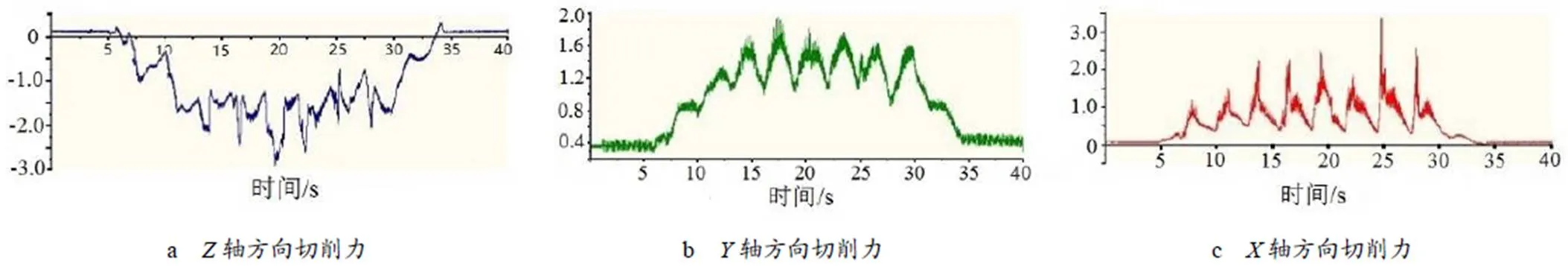

切削单块蜂窝芯时,经测力仪测得的切削力的变化规律见图3。

图3 切削单块蜂窝芯时切削力的变化规律

a. 复合材料蜂窝芯切削过程中的轴三个方向的切削力数值很小,最大的力峰值也未超过3N,这是由于超声加工方式不同于普通切削方式,超加工中的刀具除了水平方向的运动以外,还有在竖直方向的振动,通过刀具振动给材料施加的能量,很容易将分子结构打开,有效地降低了切削力的大小。

b.轴三个方向的力都呈现出周期性变化的规律,这与蜂窝芯结构周期性的结构相对应。在每个周期中,力的变化都是先增大后减小,并且轴三个方向的力的变化趋势保持一致,向力周期性变化不如方向平稳。向力在峰值处总是有瞬间的突变,经过在加工过程中的仔细观察,刚好是在刀具切削到蜂窝粘结处的时刻。根据试验原理中的力学分析,是由于在轴方向的力主要包含圆片刀与蜂窝粘结处的摩擦,而蜂窝粘结处的方向刚好垂直于轴方向,因此导致在刀具到达蜂窝粘结处的时候,向力出现瞬时的增大。

c. 每个周期中力的峰值,都有先逐渐赠大,维持在最大值一段时间后,又逐渐减小。这是由于在切削过程中,蜂窝芯的变形,有一个累积的过程,在边缘处的蜂窝受到内部蜂窝牵连的作用小,因此切削边缘蜂窝的力比较小。

3.2 蜂窝加工参数对受力影响研究

对每个参数下的切削力进行取平均值处理,得到切削力与主轴转速、进给速度和刀具振幅之间的规律。

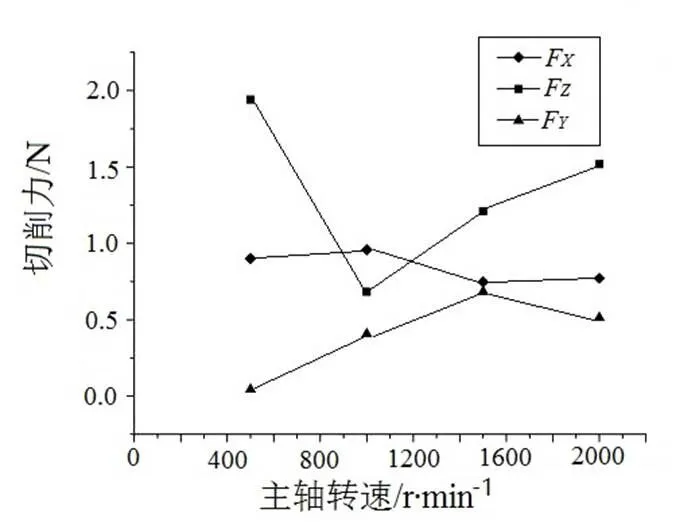

切削力与主轴转速关系的曲线如图4。在试验中轴方向为垂直于刀具进给方向,轴为刀具进给方向,轴为蜂窝高度方向,根据图中曲线,轴方向的力在转速为1000r/min时有突然的减小,这可能是因为此时的转速和刀具的振幅比较匹配,因此切削力比较小。随着刀具转速的增加,轴和轴方向力有所增加,这是因为转速增加之后,刀具与材料之间的摩擦更加剧烈,轴方向的力变化不明显。

图4 主轴转速对切削力的影响

切削力与进给速度的关系曲线如图5。可以看出,轴和轴的力比轴的小,这是由于刀具的振动方向是沿着轴方向,因此在轴方向刀具与蜂窝之间的作用更剧烈。随着刀具进给速度的增加,三个方向的力都呈现出减小的趋势,其中轴方向的力稍有波动。

图5 进给速度对切削力的影响

刀具振幅对于切削力的影响如图6。刀具振幅为零的点是无超声的情况,加了超声以后,切削力的大小有所增加,这可能是因为刀具超声振动时,振动方向不仅在轴方向,在轴和轴也会产生振动,所以可能导致切削力的增加。在超声振动情况下,轴三个方向的力均随着刀具振幅的增加而减少。

综合观察图4、图5、图6,三个方向的力都满足F>F>F的大小关系,除了在转速图中1000r/min下F<F,分析可能的原因是由于在1000r/min时,刀具的转速与振幅的匹配较好,因此使得此时的向切削力下降。

4 结束语

针对超声波加工蜂窝结构的受力方式进行分析,通过搭建蜂窝超声加工试验台,对蜂窝结构超声加工过程中的受力情况进行检测,得出蜂窝加工受力过程中F> F>F的大小关系,并通过单因素试验分析了主轴转速、进给速度以及刀具振幅等工艺参数对蜂窝超声加工受力的影响。根据试验测力结果可以指导切削参数的选择,以避免加工过程中切削力过大拉起蜂窝,影响加工质量。

1 王玉瑛,吴荣煌. 蜂窝材料及孔格结构技术的发展[J]. 航空材料学报,2000,20(3):172~177

2 郝巍,罗玉清. 国产对位芳纶纸蜂窝性能的研究[J]. 高科技纤维与应用,2009,34(6):21~25

3 李瑞淳. 蜂窝夹层结构复合材料设计及应用研究[J]. 铁道机车车辆,2009,29(6):3~6

4 张菊霞,田卫. 碳纤维、芳纶纤维、蜂窝芯零件数控加工刀具的选用[J]. 复合材料切削加工,2010(15):71~73

5 佘敏娟,龚斌,贾保国. 纸蜂窝数控加工技术[J]. 装备制造,2011,11(1):44~46

6 张胜波. 飞机方向舵纸蜂窝零件的高速铣削加工[J]. 金属加工,2010,增刊:55~58

7 谢坤,董辉跃,薛辉. NOMEX 纸基蜂窝零件新加工工艺研究[J]. 机械科学与技术,2011,11(30):1811~1815

8 李裕,骆金威,高涛. 基于超声波机床加工蜂窝芯的误差分析研究[J]. 工艺与检测,2013(9):102~105

9 高涛,骆金威,林勇.基于超声波机床的蜂窝芯数控加工技术研究[J]. 机械制造,2013,51(581):41~43

10 李勇,周懿,范一鸣. 切削加工和刀具技术的现状及发展[J]. 机械工程师,2003(9):41~43

Study on Machining Technique for Honeycomb Core Based on Ultrasonic

Zhao Zhen1Chen Ping2Guo Hongjun1Li Hua1

(1. Aerospace Research Institute of Materials and Processing Technology, Beijing 100076; 2. Representative Office of Navy, Beijing 100076)

The machine of NOMEX honeycomb core produces quality problems like deformation and breakage. Therefore, analysis of its mechanical properties has a great value in theoretical research and engineering application. The cutting force of NOMEX honeycomb core based on ultrasonic was analyzed. The ultrasonic machining experiments were conducted on NOMEX honeycomb core using test system. The variation law of the cutting force during ultrasonic machining was studied. The single factor test was designed for the ultrasonic machining of the honeycomb core and the effects of technological parameters like spindle speed, feed speed and amplitude on the cutting force were obtained.

honeycomb core;ultrasonic machining;technological parameter

赵振(1986),硕士,机械制造专业;研究方向:复合材料制造技术。

2017-10-08