纤维缠绕复合壳体纤维发挥强度研究

2017-02-05王纪霞张崇耿张新航张海鹏

包 乐 王纪霞 张崇耿 赵 荣 张新航 张海鹏

纤维缠绕复合壳体纤维发挥强度研究

包 乐 王纪霞 张崇耿 赵 荣 张新航 张海鹏

(西安长峰机电研究所,西安 710065)

基于网格理论,可根据工艺参数预估壳体的理论水爆压强。通过对复合壳体点火试验后解剖测绘,同时结合先前水爆试验结果,反算得出缠绕纤维的实际发挥强度,从而对纤维的强度发挥系数进行修正,为后续类似复合壳体纤维缠绕提供一定的指导作用。

复合壳体;水爆压强;发挥强度

1 引言

近年来,纤维缠绕复合材料由于具有比强度大、比模量高等特点,成为固体火箭发动机壳体的理想结构件。碳纤维的抗拉强度和弹性模量高,热膨胀系数小,导热系数大,密度小,比强度高以及纤维强度转化率高,既可在结构中承载负荷,亦能作为功能材料,因此碳纤维复合材料制品发展迅速[1~3]。

网格分析是纤维增强复合材料结构中用于预测应力的一种十分重要的分析方法,网格理论认为壳体中纤维是载荷的主要载体,只承受轴向载荷,忽略基体的承载能力[4]。根据纤维缠绕结构的壁厚和缠绕角等设计参数,通过网格理论分析方法确定纤维的爆破压强,从而使纤维在不同方向的配置与参考轴的载荷相匹配,得到合理的初始预估值,使结构设计达到优化。固体火箭发动机壳体的爆破压强是壳体设计的重要参数,但由于工艺的限制,我们实际所得到的爆破压强结果和理论爆破压强有一定的误差。

纤维缠绕制备复合材料容器时,纤维在复合材料中的破坏应力低于单向试件或丝束试验的破坏应力,纤维强度有一定的损失,除了和纤维本身的性质有关,其中,缠绕过程中纤维的损伤、复合材料中孔隙以及复杂的应力状态等工艺因素对纤维强度的实际发挥系数都有较大的影响。本文对点火试验后的复合壳体进行解剖分析,结合水爆压强逆推纤维的实际发挥强度, 用于指导后续的缠绕工作。

2 纤维缠绕壳体结构

某缠绕壳体筒段外径200mm,设计壁厚3mm,纤维环向厚0.75mm,螺旋向厚1.50mm,壳体长度1450mm,筒段内径97mm。复合壳体由环氧树脂浸渍的T700碳纤维在贴绝热层的芯模上缠绕而成。壳体缠绕模式为螺旋加环向缠绕,前后封头为纯螺旋缠绕。金属前后接头、前后裙与缠绕壳体之间通过弹性剪切层和粘接剂连接。壳体的前后接头与前后裙采用铝合金锻件。

3 纤维缠绕爆破压强

为了检验壳体的承压能力,通常要进行水压试验。水压试验分检验和破坏两种。前者用于壳体验收,后者用于确定壳体爆破压强、纤维发挥强度和壳体安全裕度,并借以评估设计、材料和工艺水平。固体火箭发动机壳体的爆破压强是壳体壁厚和安全系数选取的主要依据。当壳体外径由总体给定及壳体材料选定以后,壁厚与爆破压强成正比,而壳体的安全系数等于爆破压强与发动机最大工作压强之比,因此较准确地确定壳体的爆破压强是提高发动机质量比、可靠性和容积特性系数的重要基础。

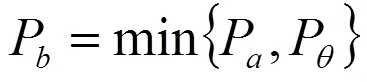

3.1 理论爆破压强

纤维缠绕壳体是一种纤维增强复合材料的薄壁结构,可通过网格理论进行承载能力分析。

在爆破压强公式的推导中,纤维的强度受纤维强度发挥系数影响,因此在实际计算中,纤维既不能取单丝强度,也不能取复丝强度和纱带强度,原因是根据网格理论的分析计算,树脂的抗拉模量和抗拉强度只有纤维的2%~5%,当壳体爆破时,破坏处的树脂已起不到加强作用。所以网格理论不考虑基体树脂的作用,也未考虑工艺影响,以及结构和界面性能影响,将壳体看作是完全由纤维缠绕而成[5]。在网格理论分析中,对于承受薄膜应力的螺旋缠绕结构,载荷将全部由纤维承担,并应稳定地保持原来网格的形状。

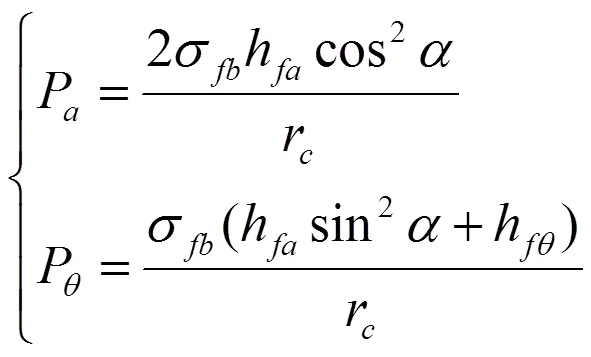

在进行碳纤维缠绕壳体的设计时首先应确定纤维的强度,由单丝强度乘以纤维强度发挥系数(亦称纤维强度转换率),对玻璃纤维一般有=0.75~0.85,对于有机纤维有=0.6~0.7。因为刚开始进行碳纤维复合壳体的设计、工艺以及很多特性不是很熟悉,一般保守地取纤维强度发挥系数0.65,由于纤维属于非均衡性缠绕,且按照式(1)计算得出环向爆破压强小于纵向爆破压强。

纤维发挥强度=2730MPa,碳纤维单丝强度=4200MPa,强度系数取=0.65。

筒段内径r=97mm;

设计壁厚h=1.50mm,h=0.75 mm;

3.2 实际爆破压强

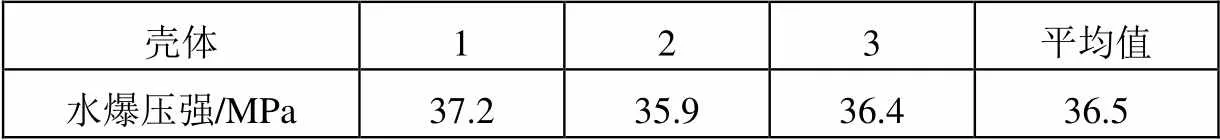

采用三层环向和三层纵向(一个螺旋回合为一层)进行了湿法复合壳体缠绕,三发复合壳体进行了水压爆破试验,结果见表1。

表1 壳体水爆压强

实际壳体水压爆破位置发生在筒身段,壳体爆破压强均略低于理论爆破压强,说明在现有缠绕工艺条件下,强度系数取0.65还是略为偏大。

4 缠绕壳体解剖纤维的强度发挥系数

4.1 缠绕壳体试验件结构

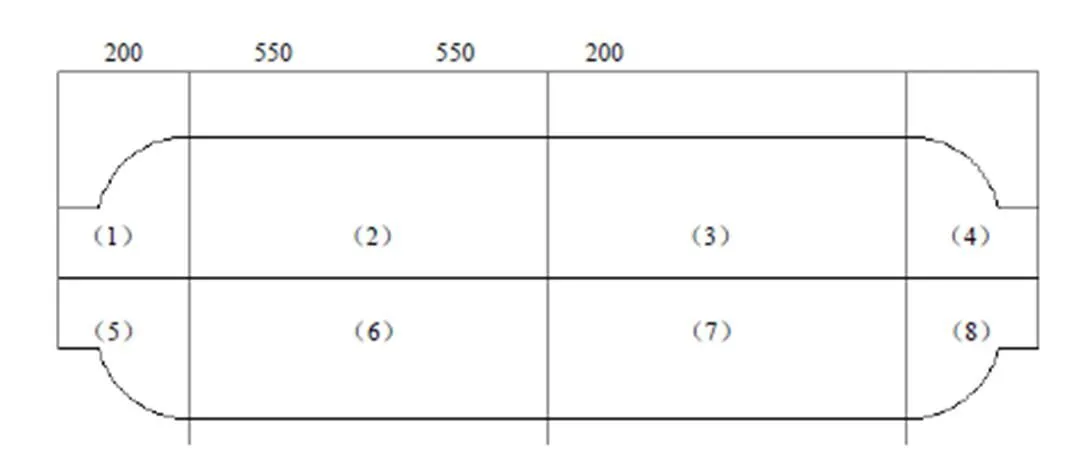

复合壳体点火后经过了机加、切割等处理。即将复合壳体按照如图2示意的尺寸解剖开。解剖分成八个部分。图3为解剖后的一段筒身段。

图2 复合壳体解剖示意图

图3 解剖后的筒段

4.2 解剖测量

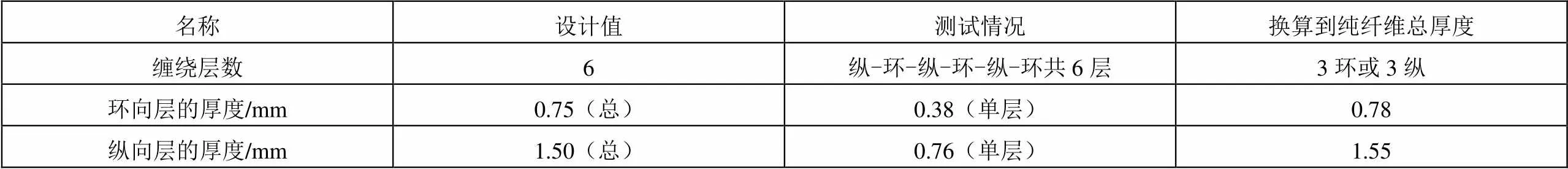

缠绕层数以及每层厚度的测试情况见表2。

表2 复合壳体解剖后缠绕层数以及层厚测试结果

由于缠绕线型按照3环、3纵缠绕,在计算实际纤维发挥强度时,环向厚度和螺旋向厚度应该均乘以3,而且由于筒段纤维体积含量为68%,实际纤维厚度应还分别乘以0.68。

4.3 计算纤维发挥强度

式中:=40°;h=1.55mm;h0.78mm;r=97mm;计算得:纤维的发挥强度=2492MPa。

实际发挥强度结果与设计值接近,说明设计过程中将纤维强度发挥系数取0.65,比较符合目前的设计和工艺水平。

实际纤维发挥强度与实际水爆情况得到印证,对于后续优化缠绕线型进而提高纤维强度发挥系数具有指导和参考意义。

5 结束语

a. 从碳纤维缠绕复合壳体点火解剖试验结果分析得出,实际纤维发挥强度为2492MPa,低于理论计算纤维发挥强度。

b. 通过实际纤维发挥强度的计算,对后续优化缠绕线型,适当增加环向缠绕层厚度,进而提高纤维强度发挥系数具有指导和参考意义。

1 陈明义. 先进复合材料在战略导弹固体发动机上的应用现状与展望[J]. 宇航材料工艺,1990(4):1~8

2 孙浩伟,李涛. 碳纤维及其复合材料在国外军民领域的应用[J]. 纤维复合材料,2005,22(3):65~67

3 安庆升,王建昌. 某碳纤维复合材料发动机壳体设计研制[J]. 上海航天,2007,24(4):62~64

4 胡宽. 基于网格理论的固体火箭发动机纤维缠绕壳体优化设计[J]. 兵工学报,2008,29(9):1099~1103

5 陈汝训. 纤维缠绕壳体设计的网格分析方法[J]. 固体火箭技术,2003,26(1):30~32

Study on Actual Strength of Carbon Filament Winding Composite Case

Bao le Wang Jixia Zhang Chonggeng Zhao Rong Zhang Xinhang Zhang Haipeng

(Xi’an Changfeng Research Institute of Mechanical-electrical, Xi’an 710065)

On the basis of the netting analysis, the water burst test of the composite case can be calculated with the process parameters. The actual strength of winding filament could be calculated with the dissection of the composite case after field ignition experiments, combined with the previous water burst test results, the actual strength coefficient has been corrected, the guidance can be provided for the future winding design.

composite case;water burst test;actual strength

包乐(1987),工程师,材料物理与化学专业;研究方向:固体火箭发动机材料与工艺研究。

2017-05-24