绑扎桥导滑架结构施工优化可行性研究

2017-02-01庄雨横

邹 光,庄雨横

(大连船舶重工集团舾装有限公司,辽宁大连116113)

绑扎桥是集装箱船的重要组成部分。在大型及超大型集装箱船舶的制作中,随着绑扎桥结构变大,其精度要求变得越来越高。绑扎桥的桥体支柱中有带有导滑结构的支柱,简称为导滑柱。导滑柱施工中难度较高,主要难点是难以控制其在加工生产过程中发生的变形现象。这将直接影响产品质量,甚至会延长生产周期及增加施工费用,给企业造成经济损失。因此,优化解决导滑柱的加工变形问题尤为重要。

1 现有绑扎桥导滑柱结构的制作及不足

1.1 导滑柱的结构

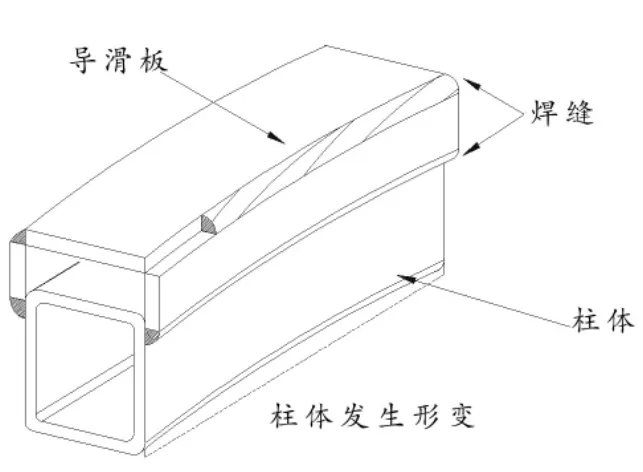

绑扎桥导滑柱由柱体和导滑结构组成。柱体材料通常为管壁较厚方钢管,导滑结构则是由较厚的高强度板材焊接而成,其结构样式多样。本案例所涉及的导滑结构是由三块板材拼接组成的,剖面为U型结构,其导滑柱结构三维视图如图1所示。

图1 导滑柱结构部分组成示意图

1.2 导滑柱的制作

如图1所示,导滑柱的制作需要将件1~8全部组焊。其中件1~3材料尺寸较小,将其焊接在一起组成导滑柱的端部;件5~8组焊成导滑结构的主体结构,并与件4组焊形成导滑柱。

1.3 现存问题

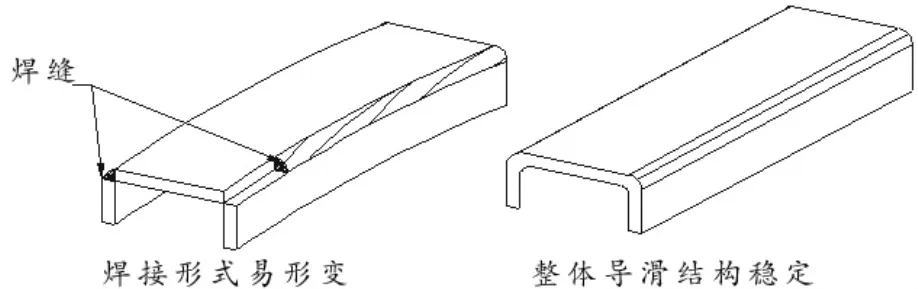

导滑柱在制作中焊接量较大,且焊缝过于集中(焊缝最近距离仅为120毫米,最远间距为250毫米),使得焊接应力在此处过于集中,且无法得到有效释放,极易导致柱体变形(如图2所示)。在生产过程中虽然进行了工装保护的辅助措施,但受限于结构自身的影响无法有效解决柱体变形。因此在施工后仍需要压型矫正工作来解决焊接导致柱体变形的问题。在矫正过程中还要注意对方钢管的保护,防止在矫正过程中产生二次变形。

图2 焊接导致柱体变形

现有施工方式有以下不足:导滑结构需要由3块板条组立成U型,故有大量的焊接和整形工作,延长了施工周期;生产过程中,无法有效控制焊接变形量,焊后需要矫正,从而增加了施工难度;大量焊接及整形工作使整体加工费用大幅提高,增加了生产成本;受矫正设备加工范围所限,无法一次性进行矫正,需要分段多次进行矫正,增高了施工的危险系数。

2 优化方案设计

根据上述情况分析,目前生产的核心问题是焊接量大、焊接区域集中,由此引发了后续加工整形及加工成本过高等问题。因此,若减少焊接量、扩大焊缝之间的距离,来分散焊接应力的集中,就可以避免因焊接导致的变形问题。故采用整体式导滑结构就可以减少焊缝数量、扩大焊缝间距,解决导滑柱的变形问题。

由于整体式导滑结构具有较高的结构强度,在焊接时不易发生变形,可以更加贴合方钢管(柱体),因此在组立时可以更好地解决焊接应力问题。同时优化后的导滑结构省去了部分焊后打磨工序,整体式导滑结构的导圆部分可以更好地分散来自集装箱箱体的撞击力,使结构更加稳定。焊接形式与整体式对比如图3所示。

图3 导滑结构对比

目前整体式导滑结构的加工包括方钢管改制和板材压型制作2种方法。一是方钢管改制,根据柱体及导滑结构的相应尺寸参数,采购相应规格的方钢管进行改制,这种方式最为方便,且提高生产效率,但对于特殊尺寸的导滑结构,市场上难以采购到合适的规格,若定制且定制数量较少会导致订货成本升高;二是板材压型制作,采用此方法制作整体式导滑结构时,可以满足导滑结构宽度尺寸的特殊要求,但运用此方法仍需要注意导滑结构的长度问题。

3 案例分析

本案例制作的导滑结构长度最长可达到8米,且外形尺寸较为特殊。因市场上无法采购到符合尺寸的方钢管进行改制,若进行定制会增加企业的采购成本,故本次采用板材压型的方案进行制作。本次制作的导滑结构较长,现有的压型设备无法一次加工成形。故考虑各种因素,本次将导滑结构分成两部分各4米,分开压制后将其进行对接,以实现整体导滑结构。

整体式导滑结构使焊缝量从4条变为2条,减少了一半的焊接量,焊缝不再密集,受到焊接应力影响也会变小,这样就大大减轻了因焊接带来的导滑柱变形的问题。同时,为了得到更好的制作效果,采用有成对对顶焊接的方式进行制作(如图4所示),这样可以相互冲抵焊接在纵向上带来的应力,防止在组焊完成后柱体变形,并避免压型矫正工作。

采用整体导滑结构可以获得如下优点:一是提高了产品质量,采用整体式导滑结构,焊后基本不会造成导滑柱的变形,充分保证了导滑柱的产品质量同时也不必进行矫正工作;二是降低了施工难度,矫正工作时导滑柱在压力矫正过程中极易发生二次变形,施工难度大,采用整体式导滑结构可以避免柱体发生变形,无需压力矫正工作,降低了施工难度;三是提高了生产效率,缩短了制作周期,由于导滑结构部分减少了一半的焊接工作量,同时也免去了矫正工作,大大节省了生产作业时间,提高了生产效率;四是降低了成本,优化后焊接数量的减少有效降低了焊材、焊工工时的用量,节省了矫正所带来的生产费用,缩短了工期,加快了公司场地周转率,提升了公司的效益。

4 结论

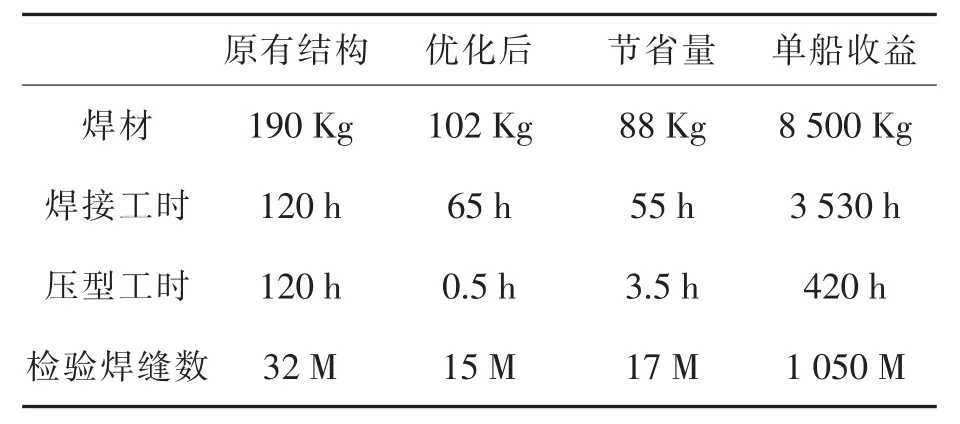

以某型集装箱船的绑扎桥为例,绑扎桥中所涉及的导滑结构,其尺寸各异共约96组。通过利用以上导滑结构形式的优化,粗略统计并比较了优化前后的生产制作成本(如表1所示),其经济效益非常可观。

表1 绑扎桥导滑结构优化前后 (单船)效益对比表

以上是对集装箱船型绑扎桥导滑柱结构形式的优化方案。此方案利用改变导滑结构,实现减少柱体焊接量来解决因焊接导致柱体变形所带来的施工问题,以保证导滑柱的产品质量,从而使绑扎桥的制作周期、生产费用得到明显降低,产品质量、产品外观得到有效提升,实现降本增效。

[1]李代钟.钢中非金属夹杂物[M].北京:科学出版社,1983.

[2]陈如欣,胡忠民.塑性有限元法及其在金属成形中的应用[M].重庆:重庆大学出版社,1989.

[3]张渝.中厚钢板弯曲成形及冷却过程的热耦合分析[D].重庆:重庆大学,2004.

[4]乔端,钱仁根.非线性有限元及其在塑性加工中的应用[M].北京:冶金工业出版社,1990.