某型大流量点火装置点火性能优化研究

2017-02-01杨敏鹏屠小昌

陈 静,杨敏鹏,李 静,屠小昌,杨 勇

某型大流量点火装置点火性能优化研究

陈 静,杨敏鹏,李 静,屠小昌,杨 勇

(陕西应用物理化学研究所,陕西 西安,710061)

针对某型大流量点火装置出现的点火延迟、点火压强峰较高的问题,以点火机理分析为基础,根据产品结构设计及试验结果,分析了影响点火性能的主要因素,提出了改变点火燃气与粒子流动通道、改变密封片厚度的优化方法。通过该方法,克服了点火延迟现象,点火压强峰从最初的18MPa降低到8.3MPa,最终达到了优化点火性能的目的。

点火装置;大流量;点火性能;点火压强峰;设计

随着导弹技术的迅速发展,冲压发动机由于其结构简单、推力大、适用于高空高速飞行等特点,成为洲际飞航导弹、中远程导弹的理想动力源。无论从军事上或经济上来考虑都有较好的效益,所以各国都在积极地从事研究[1]。其中,点火装置设计是冲压发动机可靠启动的重要保障。在发动机设计中,为满足燃料可靠点燃,需要点火装置在较短时间内产生大量点火燃气,同时为防止烟火药燃烧产生的固体颗粒物质沉积堵塞点火管道,点火装置需采用大流量的输出形式,点火粒子尽可能少,因此点火装置通常选用固体推进剂为装药[2]。

笔者研究了一种新型大流量点火装置,该点火装置为冲压发动机的点火热源,通过内部装药燃烧产生高温气体方式工作,提供冲压发动机点火所需的能量。该点火装置在研制过程中出现了点火延迟、点火压强峰过高的问题。

本文以点火机理分析为基础,结合点火试验结果,对影响点火性能的结构设计参数进行了分析,提出了消除点火延迟、降低点火压强峰的主要方法,达到了优化点火性能的目的。

1 点火装置指标要求。

点火装置主要技术指标要求见表1

表1 点火装置主要技术参数、指标及要求

Tab.1 Technique parameters of the ignition device

2 点火装置总体设计方案

2.1 结构设计

点火装置结构示意如图1所示。主装药采用管状装药内外孔加端面燃烧、整体式前点火、金属壳体的总体设计方案,主要由点火盖、点火座、装药、电点火管以及密封片等组成。电点火管选用某定型电点火管。

图1 点火装置结构示意图

2.2 工作过程

冲压发动机启动时,发出点火指令,通过电点火管产生点火燃气,在燃气输出能量作用下,推进剂装药燃烧从局部开始直至全燃面引燃推进剂装药,当燃气压强达到密封片剪切压强时,密封片打开,推进剂装药按型面设计规律燃烧,生成高温燃气,燃气经过喷管流出,点燃冲压发动机主装药。

2.3 点火设计

2.3.1 发火元件设计

点火管采用已定型的电点火管。电点火管与点火盖通过螺纹连接,密封垫圈压紧密封。电点火管开始工作后,燃烧产物通过双点火通道直接喷射到主装药上,使点火产物与整个装药表面进行传导、对流换热,增加有效加热时间;电点火管输出药采用高能点火药,点火药燃烧产生固体含量大,引燃后的高能粒子喷射到点火座药柱表面,能迅速、可靠地点燃主装药。为防止点火燃气提前泄压,造成点火能量损失,在螺套与喷管之间压紧密封片封堵,控制打开压强在4~6MPa范围,密封片采用铝材料,当点火座压强达到打开压强时,密封片剪断。

2.3.2 密封片打开压强计算

设计密封片为0.1mm厚的纯铝箔,取铝的极限抗剪切强度τ=60MPa,根据公式(1)计算对应喷管处剪切压强:

式(1)中:D为剪切直径取6.0mm;为密封片厚度,取0.1mm。

计算得到密封片打开压强为4.0MPa,满足打开压强在4~6MPa范围。

2.3.3 点火药量计算

点火燃气按照完全气体状态方程假设,点火压强采用公式(2)(按密闭定容状态)计算[3-4]。

式(2)中:m为点火管点火药量;p为点火管点火压强;V为点火装置初始自由容积;为点火药燃烧产物凝相百分数;R为通用气体常数,8 314J/(mol·K);为点火药燃气平均分子量;T为点火药燃气温度。

点火装置初始自由容积V=26.5cm3、凝相百分数=0.65、气体平均分子量=31、燃气温度T=3 000K,点火压强取5MPa,计算得点火药量0.47g,电点火管输出点火药量0.75g,满足点火要求。

3 点火性能试验及优化设计

3.1 性能试验及改进措施

3.1.1 试验条件

采用HM150-2恒流脉冲电源、DPO7154示波器、宇航ZQ-Y1系列压强传感器(最大量程为30MPa)对点火装置进行点火试验,每发产品配套单发电点火管,点火管为单桥钝感点火管,每桥电阻应在0.90~1.20Ω范围内,点火电流5A,加电时间50ms。示波器采样时间5s,采用频率2 000Hz。点火试验分为高温(+80℃)、低温(-40℃)、常温3种状态,高温、低温试验保温时间不低于4h,升降温速率不大于60℃/h。

3.1.2 试验结果及改进措施

对3发点火装置进行点火输出性能试验,测试输出性能参数,如燃烧室压强、工作时间。试验中产品常温、低温均出现了点火延迟现象,试验测得——曲线分为两段,中间出现5~8s的点火延迟,——曲线工作段压强峰值为3.2MPa。

根据点火机理,分析影响点火性能的主要因素为点火产物热值持续加热时间,以及火焰长度[5]。针对本产品,分析出现点火延迟现象的原因:由于点火管输出的点火燃气与粒子通过主装药环内孔直接喷射到密封片上,密封片提前打开,没有起到点火建压的作用,导致主装药内孔被点燃,但外表面没有点燃,既点火燃气及粒子在主装药外表面停留时间较短,对外表面持续加热时间不足,点火瞬间主装药没有全燃面燃烧。根据分析可知需改变点火燃气与粒子的流通通道,使点火燃气与粒子在点火座内停留更长时间,同时尽可能流通到装药外表面,而不仅仅是从内孔直接流出。因此,提出以下几点改进措施:首先,挡药板改为四周开孔,药柱内孔直对面不开孔,防止点火燃气和粒子直接喷射到密封片上,导致密封片提前打开,改进前后挡药板结构如图2所示。

图2 挡药板结构图

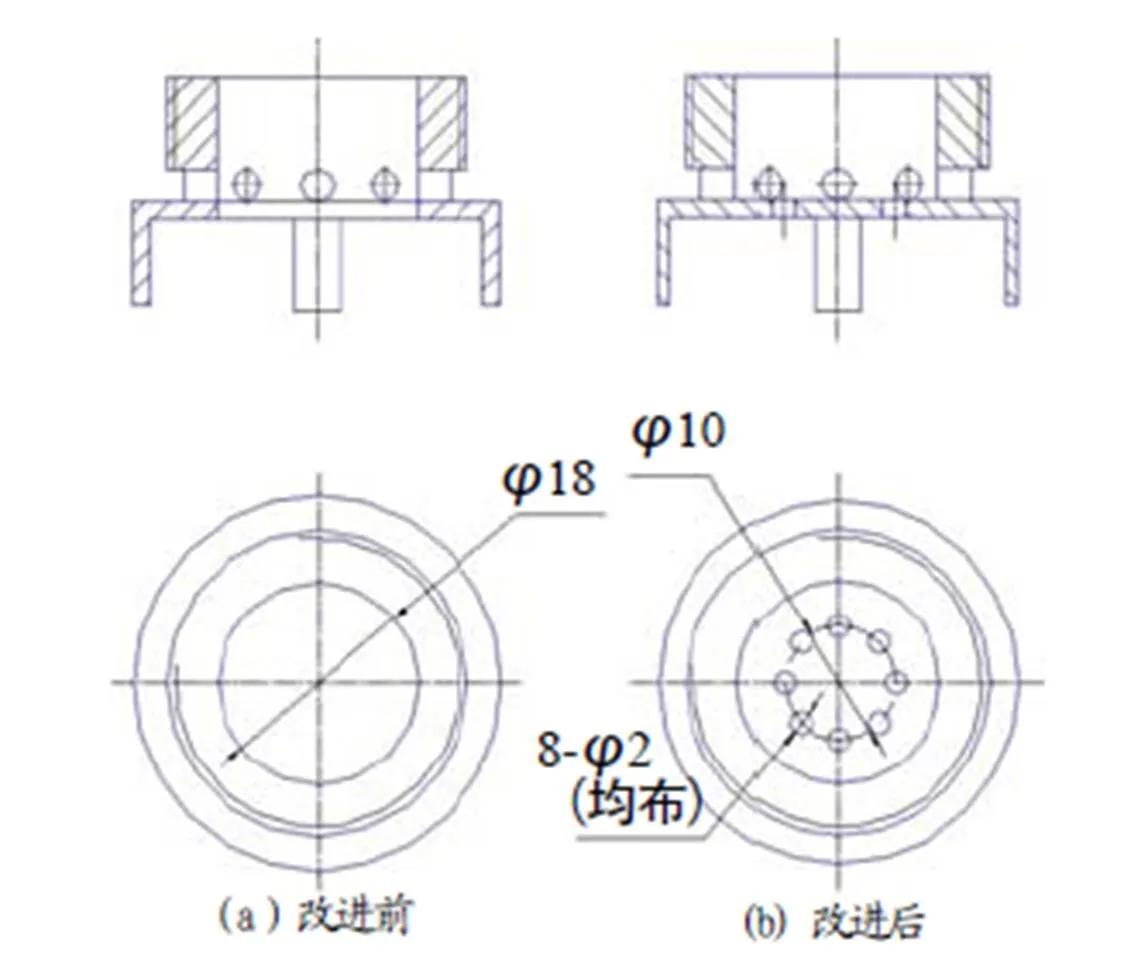

其次,装药支架由中心φ18mm的单孔改为8个φ2mm的孔,防止点火管输出的点火粒子直接由药柱内孔流出,导致只有药柱内孔点燃,改进前后装药支架结构如图3所示;再次,密封片由厚度0.1mm的纯铝箔改为0.2mm 厚的防锈铝箔,目的是提高剪切强度,增大建压时间。对改进后产品进行了点火性能试验,未出现点火延迟现象,点火装置工作正常,试验曲线如图4所示,试验结果如表2所示。

图3 装药支架结构图

表2 改进后试验结果

Tab.2 Test results after improvement

注:采用0.2mm厚度的防锈铝箔作为密封片。

从表2结果可以得出:(1)高低常温条件下点火压强峰较高,达到18MPa,分析原因密封片采用0.2mm厚防锈铝箔,材料硬度较高,抗剪切强度为90 MPa,按公式(1)计算得到打开压强13MPa,导致点火压强峰过高。(2)产品工作过程无点火延迟现象,且其他输出参数满足指标要求,说明针对点火延迟问题改进措施有效。

图4 改进后的试验——曲线图(低温)

Fig.4——curve after improvement(low temperature test)

3.2 优化后试验结果

针对出现的点火压强峰过高的问题,将密封片材料更换为纯铝,其抗剪切强度为60MPa,同时密封片不能提前打开,因此需保证足够的打开压强。密封片厚度按照0.15mm、0.2mm进行改进,根据试验结果选定合适厚度,按公式(1)计算得到打开压强分别为6.5MPa,8.6MPa。改进后按照3.1.1节试验条件对点火装置进行点火输出性能试验,测试曲线如图5所示,试验结果如表3所示。

从表3结果可以得出:(1)密封片为0.15mm厚纯铝箔时,低温工作段压强峰低于技术指标要求,说明密封片打开压强较低。(2)密封片为0.2mm厚纯铝箔时,产品输出参数满足指标要求,说明该种规格密封片更为适合。根据试验结果,最终确定装药支架、挡药板结构以及密封片材料及厚度,有效地提高了点火装置点火性能。

图5 优化后的P——t曲线(低温)

表3 优化后的试验结果

Tab.3 Test results after optimization

4 结论

本文以某大流量点火装置为研究对象,根据点火试验结果,分析了造成点火延迟、点火压强峰较高的主要因素,提出了优化点火性能的主要方法,达到了总体设计要求。主要结论为:(1)造成点火延迟的主要原因是点火管输出燃气粒子直接喷射到密封片上,导致密封片提前打开,点火瞬间主装药没有全燃面燃烧;(2)造成点火压强峰过高的原因为密封片剪切压强太大,需要较高的压强峰值才能打开。(3)通过改进挡药板结构、装药支架结构,以及选择合适的密封片材料及厚度,能有效改善点火延迟现象,降低点火压强峰值,提高点火可靠性。(4)通过优化设计,点火压强峰值从最初的18MPa降低到8.3MPa,最终达到了优化点火性能的目的。

[1] 刘兴洲.中国超燃冲压发动机研究回顾[J].推进技术,2008,29(4):385 -395.

[2] 李庆,谭建国.冲压发动机点火性能影响因素分析[J].推进技术,2013,34(8):1 082-1 087.

[3] 王光林,菜峨,等.固体火箭发动机设计[M].西安:西北工业大学出版社,1994.

[4] 屠小昌,王建生.固体火箭发动机点火药量的计算[J].固体火箭技术,2000,23(4):5-7.

[5] 钟战.燃气发生器点火与燃烧性能研究[D].长沙:国防科技大学,2008.

Optimization Research on Ignition Performance of A Large Flow Ignition Device

CHEN Jing,YANG Min-peng,LI Jing,TU Xiao-chang,YANG Yong

(Shaanxi Applied Physics and Chemistry Research Institute,Xi’an,710061)

Aiming at solving the problem that ignition delay and high ignition pressure peak of a large flow ignition device, based on ignition mechanism analysis and according to structural design and the results of test, the main factors that affect ignition performance were analyzed. Meanwhile, two improvement measures, such as changing the flow path of ignition gas and particles and changing sealing sheet thickness, were proposed. By these methods, the ignition delay phenomenon was overcome, the ignition pressure peak was reduced from 18MPa to 8.3MPa, the purpose of optimizing ignition performance was achieved.

Ignition device;Large flow;Ignition performance;Ignition pressure peak;Design

TJ450.2

A

10.3969/j.issn.1003-1480.2017.06.002

1003-1480(2017)06-0006-04

2017-08-15

陈静(1990 -),女,工程师,主要从事小型固体火箭发动机、点火发动机、大流量点火装置研究。