多边形壳体厚度对带尾翼EFP成型过程影响的数值分析

2017-02-01于金升刘天生石军磊聂鹏松刘金彪

于金升,刘天生,石军磊,聂鹏松,刘金彪

多边形壳体厚度对带尾翼EFP成型过程影响的数值分析

于金升,刘天生,石军磊,聂鹏松,刘金彪

(中北大学化工与环境学院,山西 太原,030051)

基于带尾翼EFP成型机理,利用显式动力分析软件ANSYS/LS-DYNA,建立一个具有特定形状壳体的EFP战斗部模型,研究多边形壳体引导爆轰波作用于药型罩上的规律和作用结果。模拟结果表明多边形壳体EFP战斗部尾翼成型效果良好,并且具有一定的对称性,当壳体边长与装药直径之比为0.60~0.65时,成型效果理想。

爆炸成型弹丸;ANSYS/LS-DYNA;爆轰波;药型罩;多边形壳体;尾翼

爆炸成型弹丸(Explosively Formed Projective,简称EFP)又称自锻成型弹丸,兼具破甲和穿甲[1]的优点,能够弥补聚能射流破甲效果的不足,因此人们开始深入研究,设计制作形状良好、长细比大、侵彻能力强[2]的EFP,并通过使EFP带尾翼提高其飞行稳定性。

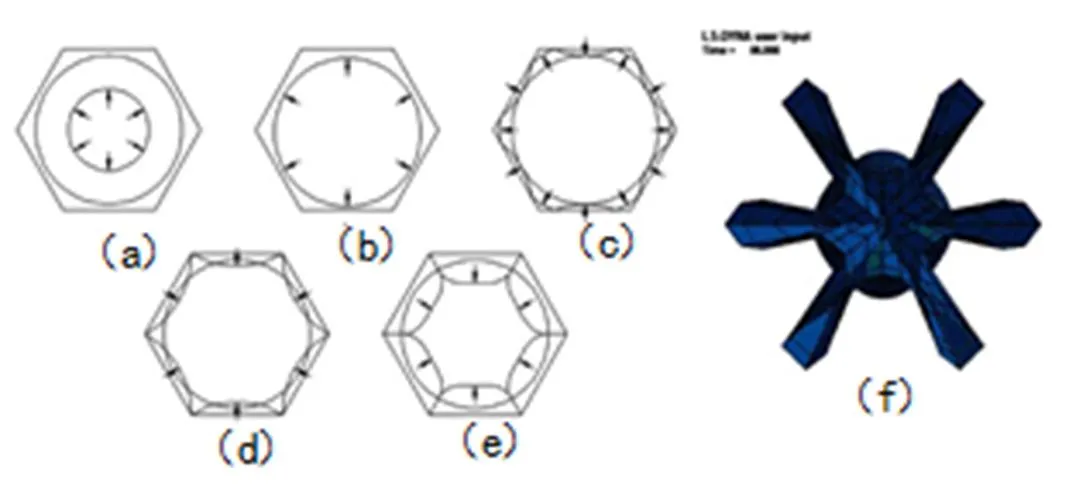

国内外对于带尾翼EFP成型方式的研究已有很多成果。Weiman[3]于1993 年提出在炸药装药中嵌入周期性变化的惰性隔板形成带尾翼的EFP;1995 年,Bouet等人[4]提出用3点起爆形成尾翼的方法;2002年,于川[5]在带尾翼翻转型爆炸成型弹丸试验研究中采用多点起爆的方式;2006年,赵慧英等人[6]采用在药型罩表面贴附惰性隔板的方法研制出尾翼稳定的爆炸成型弹丸。本文设计战斗部壳体为多边形形状,利用预制壳体形状控制爆轰波的传播方向和时间,从而使药型罩周边产生一个周期性变化的冲量或速度,强制药型罩边缘区域发生有规律地翘曲,最终达到形成尾翼的目的。

1 EFP战斗部模型设计原则

针对所要研究的内容,提出以下几点假设:(1)采用三维Lagrange方法[6]进行计算,计算模型使用三维实体solid 164单元进行划分六面体映射网格,炸药和药型罩之间采用CONTACT_ERODING_ SURFACE_TO_ SURFACE算法;(2)为减少影响因素,只考虑壳体对形成尾翼的影响,省略壳体顶部。模型是全对称图形,为了简化工作,只建立1/4模型并在对称面上施加对称约束。(3)通过改变六边形壳体的边长,观察起爆后各时刻EFP弹丸的形态以及其运动特性,通过这一系列时刻的观察对比来判断六边形壳体对尾翼成型的作用规律和结果,推断出尾翼成型时的最佳壳体厚度比例。

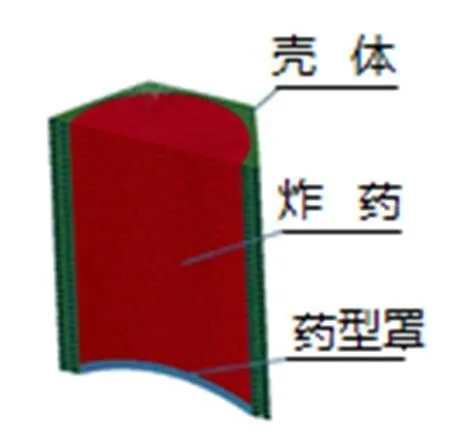

1.1 EFP战斗部结构设计

EFP战斗部分为3部分,外部为多边形壳体,中间为高爆炸药,底部药型罩与高爆炸药接触。高爆炸药的装药直径为=40mm,装药高度为=50mm。药型罩采用球缺型,曲率半径满足=1.15~1.175。壳体厚度不固定,主要由多边形边长来控制,多边形壳体边长为,由于模型设计边长存在一个极限值,即当壳体边缘与装药直径边缘相切时,边长存在极值,此时=0.577 35,考虑到壳体边缘部分的设计,本次设计的壳体以该极值基础向外扩大,壳体边长/装药直径分别取0.6、0.625、0.65、0.675。

图1 EFP战斗部计算模型

1.2 材料属性及其状态方程

模拟程序中炸药选用B炸药,其状态方程设为JWL[7],该方程用于描述高能炸药及其爆轰产物,公式为:

式(1)中:、、1、2、为材料常数;为压力;为相对体积;为初始比内能。具体状态参数见表1。

表1 PBX-901炸药参数

Tab.1 PBX-901 explosive parameters

药型罩采用紫铜材料,建立Johnson cook本构模型[7],用于解决铜药型罩的应变、应变率和温度之间的关系;炸药爆炸对药型罩高速冲击,状态方程选用EOS_GRUNEISEN,药型罩参数见表2。

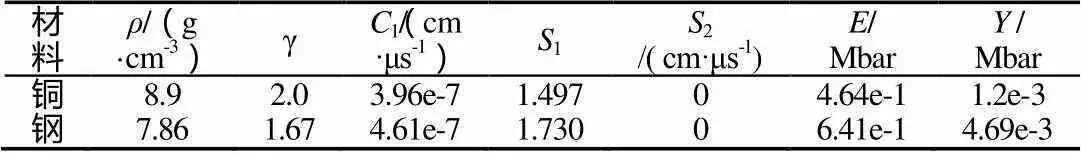

表2 铜和钢的GRUNEISE状态参数

Tab.2 Gruneise state parameters of copper and steel

壳体为钢材料,与药型罩一样受炸药爆轰高速冲击,故在壳体建模时也建立相应的Johnson cook本构模型,对应着相应参数的EOS_GRUNEISEN状态方程。钢的材料参数见表2。

2 数值计算结果与讨论

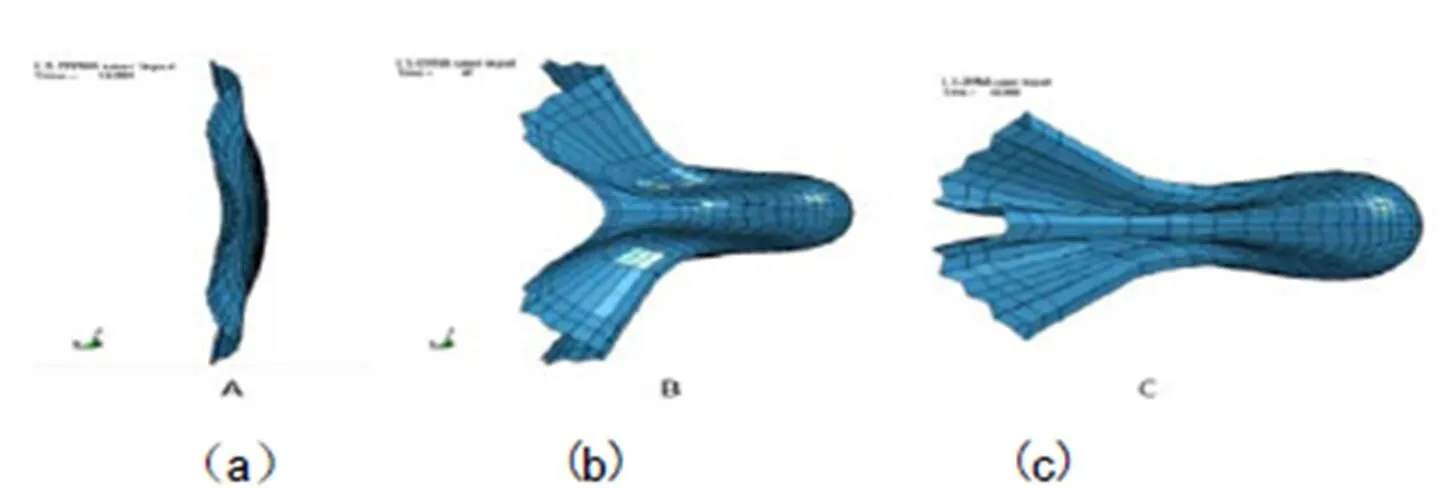

2.1 带尾翼EFP弹体成型过程

数值模拟的起爆方式采用中心点起爆,起爆点设于炸药顶部平面与坐标轴线交点处,即炸药的对称中心点。图2为壳体厚度为0.625的EFP战斗部爆炸成型过程,研究EFP弹体的成型过程。

图2 EFP弹丸成型过程

炸药起爆15μs后,药型罩在爆轰冲击波的作用下开始出现压拢翻转,药型罩内表面各质点向对称轴线聚拢,且压拢速度梯度存在一定变化,具体表现为从远离轴线到中心点,速度梯度逐渐从大变小,正是因为该速度梯度的存在,导致药型罩内质点向轴线中心方向压拢挤压,然后得以向外翻转,故此时刻为翻转期,如图2(a)所示。在模拟过程中可以看出,在17 μs时炸药完全爆炸,消耗殆尽,而此时EFP弹体的头部和尾翼形状已基本成型,如图2(b)所示。在86μs即图2(c)时刻,EFP弹体的尾翼合拢,出现一定的相互挤压作用,弹体所形成的内部空间被尾部完全封住,此时刻可以认为带尾翼EFP弹体完全形成。

通过上述数值模拟过程,讨论分析EFP成型过程: EFP战斗部顶部中心起爆后,壳体在爆轰产物的推动作用下开始膨胀,同时药型罩在炸药爆轰作用下,首先产生压合运动,随后在压合作用下,药型罩碰撞复合形成弹丸的翻转、压跨、混合,3种成型方式是通过药型罩角度和厚度来控制药型罩微元轴向和径向速度分量来实现的。但由于六边形壳体厚度不均匀,炸药爆炸产生的爆轰波对壳体边缘各处的冲击不相同,如图3所示。从图3(a)~(b)中可以看出,炸药爆炸后,爆轰波波阵面以起爆点为中心,呈圆形向外传播,当爆轰波先到达壳体薄壁边缘处,对壳体薄壁冲击压缩,而壳体薄壁则对爆轰波施加反向约束,爆轰波发生反射;当作用在壳体薄壁上的入射波到达一定角度时,爆轰波边缘处(见图3(c))产生马赫波并沿壳体壁面进行传播,从而引起壳体壁面以及药型罩边缘上的压强发生变化。从图3(c)~3(d)看出,壳体较厚处爆轰波到达时间较晚,所以边角较厚的部分必然比较薄的部分运动迟缓。因与壳体较厚部分相邻的药型罩区域产生的压力加载时间长、压强较高(相对于薄壁处),随后将引起此区域药型罩运动比其相邻区域稍快,所以导致药型罩圆周周期性地相继以不同的加速度变形起皱,形成突起,最后形成EFP尾翼。

图3 爆轰波阵面示意图

2.2 壳体对EFP尾翼成型以及弹丸速度的影响

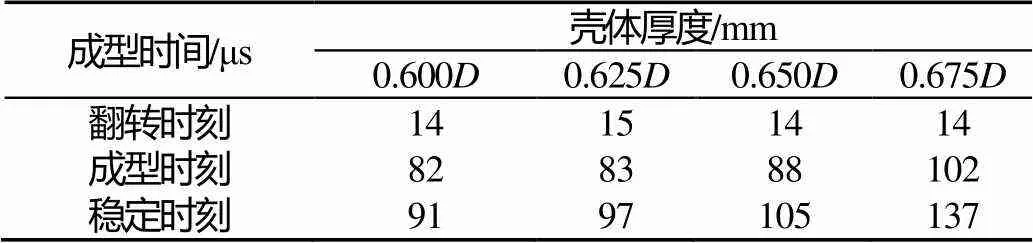

本模拟设置4组不同壳体厚度的EFP战斗部,随着壳体厚度的增加,EFP弹丸成型时间有所不同,如表3所示。从表3中EFP成型形态对应时刻数据可以分析得出,随着壳体厚度的增加,EFP弹丸成型时间有所变长。

表3 EFP各形态对应时刻

分析原因,认为壳体厚度增加,炸药爆炸产物(主要为气体产物)受壳体约束力度增大,在药型罩外表面上单位微元所受压力增大、能量加载时间变长,药型罩发生翻转变形的时间也变长,最终形成EFP弹体时间延长;从能量角度分析,随着壳体厚度的增加,炸药爆炸作用于壳体上所消耗的能量增加,但作用在药型罩上的能量利用率提高,即药型罩表面微元获得的能量增加,从而使得用于药型罩变形的能量增加,同时也使得药型罩的动能随之增加,加剧了药型罩微元在轴向和径向的变形,所以成型时间相对延长。

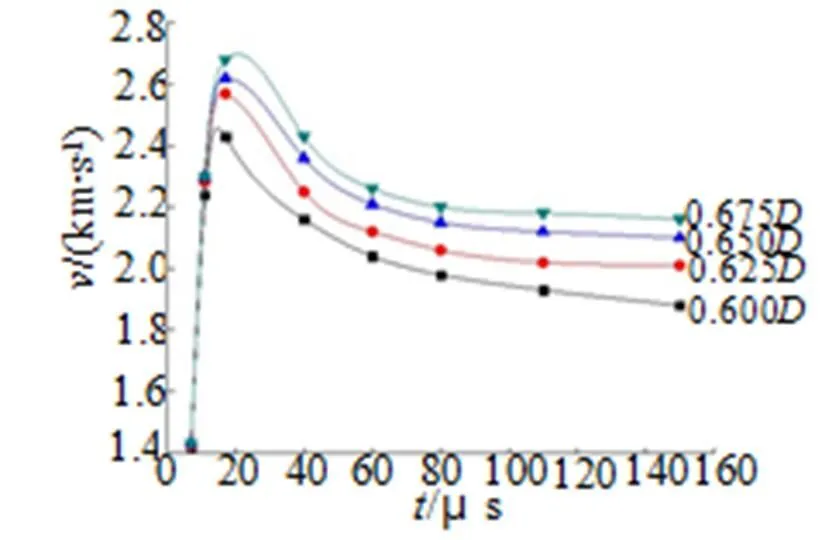

图4为EFP成型过程中弹丸的速度——时间曲线图,从图4可以明显看出,4组EFP弹体速度基本上都是在17μs时达到最大值,随后速度衰减,然后趋于稳定,而且壳体越厚弹体速度越高。这也说明,壳体厚度的增加并不影响炸药的反应时间,只是影响炸药能量的利用率。

图4 EFP弹丸速度曲线图

2.3 不同壳体厚度所成型EFP弹体对比

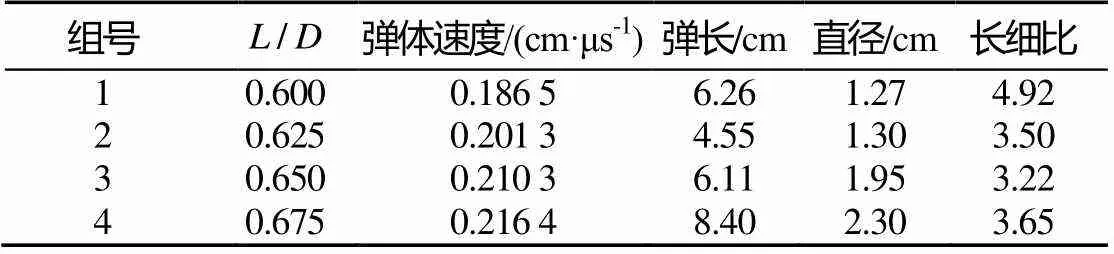

不同的壳体厚度对EFP成型过程的影响不同,表4记录了各规格尺寸壳体EFP成型特性数值。

表4 数值模拟计算结果

Tab.4 Numerical simulation results

从表4中可以看出,弹丸速度随着战斗部壳体厚度的增加而增加。分析原因为:壳体厚度的增加导致对炸药爆炸产物约束力增加,从而能量损失有所减少,提高了EFP弹丸速度,这有利于增强EFP弹丸的侵彻能力。同时,因为弹丸径向和轴向的速度都有一定的提高,导致模型单元在相同直径下轴向拉伸和径向压缩速率增大,很大程度上提高了EFP弹丸的长细比。

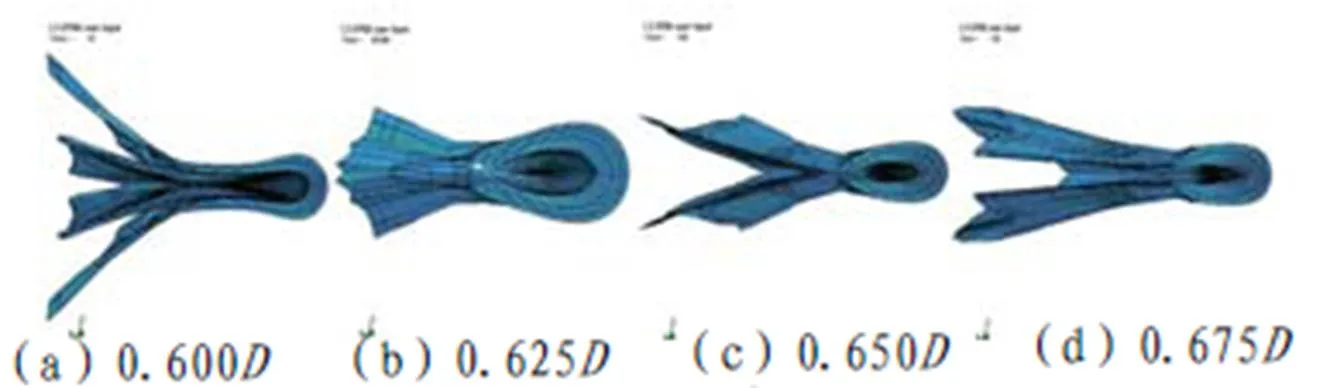

但增加壳体厚度同时也出现一定的缺点。从图5的4组EFP弹体稳定时的形态中可以看出,随着壳体厚度的增加,EFP弹丸形态变化较大。

图5 EFP弹体成型形态

当壳体边长为0.600和0.625时,弹丸形态较为稳定,同时网格单元变化比较均匀合理;当壳体边长为0.650和0.675时,壳体头部速度较大,导致轴向拉伸严重,头部长度变小,而尾翼形态延伸变长,不利于飞行的稳定性。对比壳体边长为0.600和0.625时EFP弹丸的形态,可以发现后者形成的EFP弹丸形状更加理想,弹体所形成的内部空间较前者要小得多,且尾部在86μs完全将内部空间封闭,确保弹体在飞行过程中不受弹体内部空气扰动,故而弹丸在空气中的飞行稳定性较好。

从图5中还可以发现,随着壳体厚度的增加,EFP弹丸头部的直径愈来愈小,弹丸形成内部空间也随之变小。可以推断,当壳体厚度达到一定程度时,EFP弹丸头部将变为实心,但同时因为头部过小而尾翼过长,导致弹体自身重心向后偏移,降低了弹丸弹体在空气中飞行的稳定行。所以4组模拟中壳体边长为0.625的EFP战斗部所形成的爆炸成型弹丸最为理想。由以上模拟结果推断,当壳体边长/装药直径在0.600~0.650之间时,EFP战斗部爆炸成型后的效果最佳。为验证该数据的准确性,增加2组模拟:在装药高度和曲率半径不变的情况下,将装药直径扩大到60mm,取0.616 7和0.633 3,得到图6的成型效果验证。

图6 EFP成型效果的模拟验证

从EFP弹体和尾翼形状分析对比,可以看出壳体边长为0.616 7和0.633 3时,EFP战斗部形成的EFP弹丸效果基本相近,但前者尾翼形状更为理想。该结果说明:在装药高度和曲率半径一定时,壳体边长与装药直径之比在0.60~0.65之间时,EFP弹丸成型效果较为理想。

3 结论

结合数值模拟计算结果可以得出如下结论:(1)六边形壳体EFP战斗部爆炸后,药型罩最终形成具有对称性的6个尾翼EFP,并且成型效果较为理想,说明多边形壳体对EFP尾翼的形成具有显著的作用。(2)壳体太厚对EFP成型存在不利影响,主要表现为成型时间延长、弹体头部变小、尾翼形状变长,导致EFP弹体的重心向后偏移,不利于弹体在空气中的飞行稳定性。(3)为了得到形状良好的带尾翼EFP,战斗部的壳体厚度需要特定的厚度比例,一般选取=0.6~0.65,此时EFP战斗部成型效果较好。

[1] 苟瑞君,刘天生,王凤英.爆炸成型弹丸药型罩研究[J]. 爆炸与冲击,2003(03):259-261.

[2] 陶钢,朱鹤荣,石连捷. 爆炸成型弹丸药型罩结构分析[J]. 弹道学报,1995(03):84-86,93.

[3] David Bender,Bounmy Chhouk,Richard Fong,et al. Explosive- ly formed penetrators(EFP)with canted fins[C]//19th Inter- national Symposium of BaIIistics. Interlake,SwitzerIand, 2001.

[4] Bouet T H,Tarayre P,GuiIIon J P. Study of a multi-point ignition EFP[C]//15th International Symposium on Ballistics. Israel,1995.

[5] 于川,董庆东,孙承纬,等.带尾翼翻转型爆炸成形弹丸试验研究[J].爆炸与冲击,2003(06):561-564.

[6] 赵慧英,沈兆武,李成兵,马宏昊,梅群.带尾翼爆炸成型弹丸的新技术[J].含能材料,2006(02):102-104.

[7] 桂毓林,于川,刘仓理,孙承纬.带尾翼的翻转型爆炸成形弹丸的三维数值模拟[J].爆炸与冲击,2005(04):313-318.

Numerical Analysis of the Effect of Polygonal Shell’s Thickness on the Forming Process of EFP with Tail Fins

YU Jin-sheng,LIU Tian-sheng, SHI Jun-lei, NIE Peng-song, LIU Jin-biao

(School of Chemical Engineering and Environment, North University of China,Taiyuan,030051)

Based on the mechanism of EFP forming technology with tail fins, an EFP warhead model with a specific shape shell was established, by using the explicit dynamic analysis software ANSYS / LS-DYNA, to study the regularity and results of the polygonal shell guiding on detonation wave.The simulation results show that the EFP warhead with the polygonal shell can form a good and symmetrical EFP with tail fins, as the ratio between the length of shell to charge diameter is from 0.60 to 0.65, the warhead formation is the best.

Explosively formed projective;ANSYS/LS-DYNA;Detonation wave;Shaped charge liner; Polygonal shell; Tail fins

TJ410.3+3

A

10.3969/j.issn.1003-1480.2017.06.005

1003-1480(2017)06-0019-04

2017-08-24

于金升(1990 -),男,在读硕士研究生,主要从事装甲防护研究。

国家自然科学基金(No.11572292)