运用精益物流 提升经济技术指标

2017-01-20郭玉军

郭玉军

马钢股份港务原料总厂 安徽马鞍山 243000)

运用精益物流 提升经济技术指标

郭玉军

马钢股份港务原料总厂 安徽马鞍山 243000)

马钢港务原料总厂主要负责公司第二、三炼铁总厂所需原燃料的接卸、加工和供应。公司制定低库存战略。原燃料的加工、供应稳定性和均衡性受到很大影响,通过精益物流有效改善和提高了混匀矿产能、水运进料量、库存资金占用、高炉矿槽高槽位率等经济技术指标,有力的支撑了公司低库存战略。

精益物流;原料库存;要约保供

马钢港务原料总厂为马钢铁前四机五炉提供原燃料受入、堆存、混匀矿生产、以及炉机用料保供服务,年原料加工、输送总量达7000多万t,2014年原料受入量1178万t、生产混匀矿1088万t,外供总量4105万t,原燃料输送成本9.45元/ t。

2014年底到2015年初,公司铁前大型高炉相继出现炉况失常,给公司生产经营造成较大影响。与此同时,铁矿石价格连续下行,低库存运行的压力不断加大,公司进口矿保有进入超低库存运行阶段。

要完成超低库存运行条件下的铁前原燃料保供,并为高炉提供优质可靠的保供服务,必须在物流运行模式上有所突破,为此,港务原料总厂针对本单元特点,结合用户的炉机用料需求,应对超低库存的不利影响,通过精心策划,全面推行精益物流。

1 精益物流实施方法

精益物流是从精益生产的理念中蜕变而来一种物流管理思想,核心是追求消灭包括库存在内的一切浪费,并围绕此目标发展的一系列具体方法。精益物流作为即时生产(JIT)的发展,已经远远超出JIT的范畴,对于马钢铁前物流港务原料单元而言,所谓精益物流就是减少备货时间,降低库存总量,提高客户满意度,并以此达到用户生产拉动,降低单位成本的目的。

1.1 合理配置库场资源,压缩备货周期,降低原料库存

进口矿低库存运行模式已运行三年时间,三年来料场进口矿库存从110万t下降到80万t水平,如何在保持生产稳定的前提下向超低库存运行模式过渡,需要对影响进口矿库存因素进行具体分析。就料场单元而言,影响进口矿合理库存量的因素主要有三个方面,第一是用户需求量,第二是进口矿料场周转速度,第三是混匀矿生产能力即进口矿备料节点,第四是进口矿受入能力。由于用户需求量取决于高炉生产稳定水平,不属于料场单元可控因素,下文不做具体分析,那么,进口矿超低库存运行可行性主要取决于第二到第四这三个要素。

1)进口矿料场周转速度主要取决于混匀矿堆重的设置。由于混匀矿生产工艺特点的限制,堆重设置就成为料场备料总量的关键参数。根据二、三铁混匀矿用料年度计划需求情况看,二铁为1.6万t/天,三铁2.0万t/天,之前的混匀矿堆重为混匀一分厂20万t(8天生产、4.5天检修)、混匀二分厂23万t(8.5天生产、3天检修),结合混匀一、二分厂的混匀矿生产系统封堆检修模型特点以及生产设备配置和检修工作量,将供二铁的混匀一分厂混匀矿堆重设置调整为16万t,即6 d生产、4天检修,供三铁的混匀二分厂混匀矿堆重设置为20万t,即7 d生产,3 d检修。由于检修时间需求基本没有弹性,因此16+20的堆重设置已经达到最小备料量和混匀矿单堆最短供料时长的最低标准,即一次料场按计划配料比例备足36万t即可满足混匀矿生产需要。

2)混匀矿生产速度是满足最小堆重条件下封堆检修必要时间的保证,按1.1中混匀一分厂16万t生产6 d,混匀二分厂20万t生产7 d,实际上是将其生产能力分别由2.5万t和2.7万t提高到2.67万t和2.86万t,生产能力的提升途径除了在保证必要混匀矿大堆层数基础上增加单位时间流量之外,优化料场配置实现取料机作业分配均衡是提高产能的最有效途径。

3)进口矿受入能力直接关系到备料速度,在当前超低库存和水运物流准时性较差的外部条件下尤为重要。 2014年10月开始自备码头改造7个月,自备码头进料能力萎缩近一半,为满足必要进料需求,重点在协作进料部分进行挖潜,并对自备码头单泊位作业产能进行拉练,主要措施包括压缩交接班停机时间和船舶断档时间,加强流量监控,单位时间达不到预定流量的分级干预,优化船型搭配,提供必要的堆料机设备,规避陆运排料系统占用干扰等,提出自备码头1.5万t/天、协作进料2.0万t/天的目标。并借此产能拉练机会为马钢适应性改造后进料单元不增加设备前提下保证必要进料能力提供验证机会和参数。

4)在月度用料需求推移基础上首次创新使用受入计划网络图来编制水运单日计划,将泊位、船舶、品种、胶带机系统和堆料机作业都纳入网络图控制范围内,按 h对卸船生产进度进行细化,加强了对水运卸船进度的控制和预判。

1.2 将高炉矿槽均衡水平作为用户满意度主要指标加以实施

高炉矿槽直供料主要有烧结矿、焦炭和球团,其中烧结矿、焦炭抗摔打性能较差,过高的加槽落差会造成含粉上升。对于上述品种的固有加槽模式是将其中一座高炉的该品种加满之后再切换至另一座高炉,而在加槽过程中也是逐个将一个仓加满之后再移到另一个料仓。这种加槽模式的优点是最大限度减少系统切换次数。缺点是低槽位率较高,原料含粉上升,且槽位安全性降低,断料风险大。

槽位恒平法——始终保持槽位波动在设定范围内。槽位恒平法的核心内容包括两个部分:烧结矿和焦炭的低槽位三级预警和槽位超差超预警,具体做法如下。

1)二铁总厂在用烧结矿槽15个,总槽位150 m,低于70%即105 m进入三级预警,低于60%即90 m进入二级预警,低于50%即75米进入一级预警,单槽低于4 m为低槽位;在用焦炭矿槽13个,总槽位130 m,低于70%即91米进入三级预警,低于60%即78 m进入二级预警,低于50%即65 m进入一级预警,单槽低于4米为低槽位。

2)三铁总厂在用烧结矿槽18个,总槽位198 m,低于70%即138 m进入三级预警,低于60%即119 m进入二级预警,低于50%即99 m进入一级预警,单槽低于5米为低槽位;在用焦炭矿槽16个,槽位176 m,低于70%即123米进入三级预警,低于60%即106 m进入二级预警,低于50%即88 m进入一级预警,单槽低于5 m为低槽位。

3)二铁总厂:1#、2#高炉同品种平均槽位相差不得大于2 m,同炉同品种单槽槽位相差不得大于3 m。

4)三铁总厂:A#、B#高炉同品种平均槽位相差不得大于3米,同炉同品种单槽槽位相差不得大于4 m。

1.3 针对用料结构变化造成的增量,对保供瓶颈环节运行方式进行优化再造

K400系(K401~403)单线系统建成于1992年,是为1座2500 m3大高炉供球团块矿的系统,在二铁总厂建成两座2500 m3加一座1000 m3高炉后,K400系统作业量数倍增加。新区高炉建成后,为平衡焦炭不足给二铁总厂使用的外购焦也从K400系统供料,在高炉产能持续释放,系统作业量增加到10000 t/天,作业率保持在90%以上,设备的维护保养难以安排,造成设备失修、故障率高、高炉原燃料保供困难甚至断料。2013年起我厂针对K400系实施定点定时供料模式,系统作业率下降到80%以下的安全水平。2015年10月中旬开始焦化5#焦炉大修约11个月的焦炭平衡的要求,外供K400系新增约600 t/天的临涣定制焦供量,按照原供料模式组织生产,系统作业率又将上升到90%以上,为此我厂主动对K400系运行方式进行了优化再造,即现在正在运行的要约保供,嵌套切换。

1)要约保供。

1.首先对通过该系统的作业量进行测算。按公司配矿计划确定的高炉用料结构,球团矿20.5%,进口块矿11%。以日产生铁14500 t换算得出球团矿供料5800 t/d,进口块矿2800 t/d,另3#高炉用济源焦1300 t,2#炉用临涣定制焦600 t,K400系平均供料量10500 t。

2.作业率测算。

按球团每天供料4次,每次1400-1500 t,1000t/h流量,每次放料时间1.45 h,流程准备及确认时间0.2 h,顺停时间0.45 h,每天用时8.4 h。

进口块矿每天供料2次,每次1400 t,按照1000t/h流量,每次放料时间1.4 h,流程准备及确认时间0.2 h,顺停时间0.75 h,每天用时4.7 h。

一焦库外购焦炭每天供料4次,每次济源焦330 t,临涣焦150 t,按照300 t/h流量,流程准备及确认0.2 h,济源焦放料1.1 h,两种焦炭切换时间0.1 h,临涣焦放料0.5 h,流程顺停时间0.25 h,每天用时8.6 h。

以上三项合计21.7 h,测算得出K400系平均作业率90.4%。

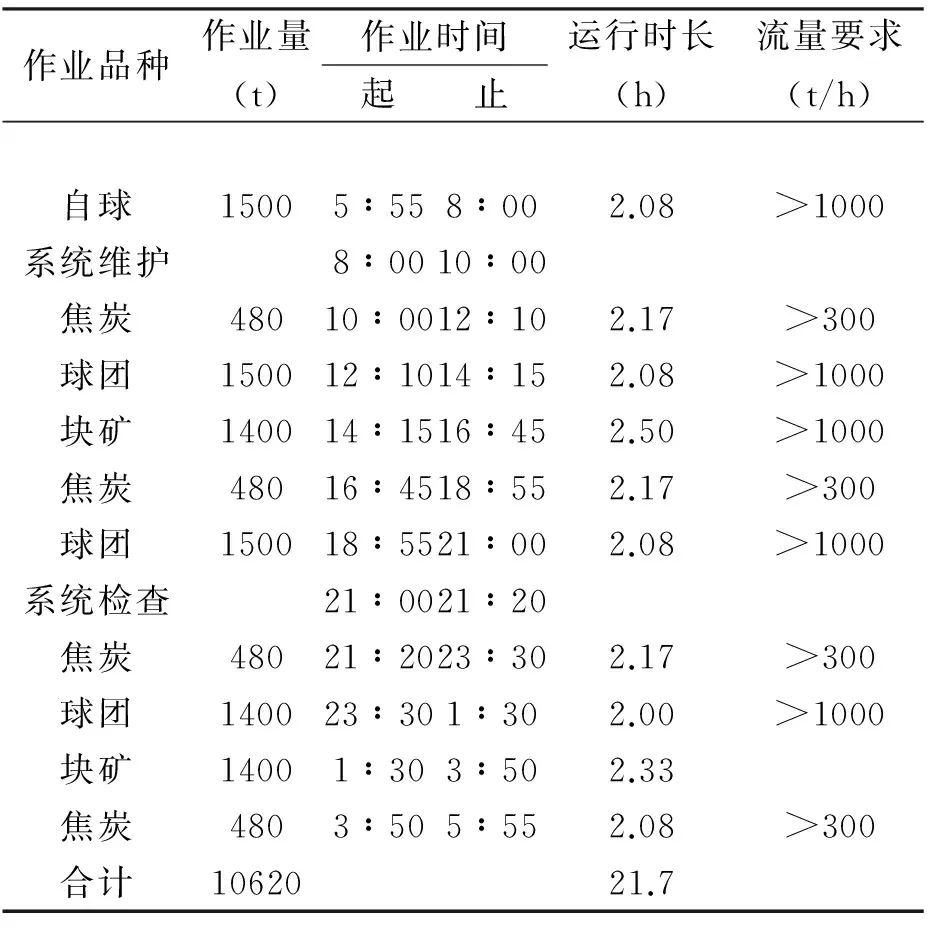

3.确定K400系要约保供作业计划。

作业品种作业量(t)作业时间起止运行时长(h)流量要求(t/h)自球15005∶558∶002.08>1000系统维护8∶0010∶00焦炭48010∶0012∶102.17>300球团150012∶1014∶152.08>1000块矿140014∶1516∶452.50>1000焦炭48016∶4518∶552.17>300球团150018∶5521∶002.08>1000系统检查21∶0021∶20焦炭48021∶2023∶302.17>300球团140023∶301∶302.00>1000块矿14001∶303∶502.33焦炭4803∶505∶552.08>300合计1062021.7

按要约保供作业计划,系统作业率仍在90%以上,设备系统处于超刚性运行状态。

2)嵌套切换

要约保供作业率测算中有4.3 h的为杜绝混错料设置的必要系统顺停排料时间,通过观察可以发现,块矿、球团和外购焦炭的顺停时间不一样,原因是在整个流程中的起点不同,通过加强对料流的跟踪监控,是可以将短运距的品种切换到长运距的品种的顺停时间挤出来,不仅减少系统空运转时间,降低能耗,还可将有限的时间交付设备检查维护检修,改善设备工况,以利于更稳定可靠的保供作业。通过对要约保供作业计划表的梳理分析,全天可以对白班和夜班各一个序列(焦炭—球团—块矿)的供料顺停排料时间进行压缩,可压缩时间为(0.25+0.45)×2=1.4 h,还有一次下午的焦炭切换到球团可以压缩顺停时间为0.25 h,两项合计约1.65 h。

K400系统要约保供,嵌套切换运行方法预计可以在新增600 t临涣焦炭供量基础上,将系统运行时间控制在20 h,作业率压缩到83.5%以下。

3)为嵌套切换保驾护航——料流跟踪确认

为了规避嵌套切换的混错料风险,提高系统作业效率,对于嵌套切换过程中的料流跟踪程序进行了细化,具体程序如下。

1.中控提前10-30分钟通知相关作业区品种切换作业指令,指令内容包括物料品种、品种切换时间及终点位置,作业区必须复述指令确认无误(终点作业区还要确认指令品种是否与该矿槽实际品种相符,如有不符要做好提醒和确认);

2.流程起点岗位及时将开始作业时间及大致流量汇报到作业区和中控,作业区要做好辖区内沿线岗位的料到汇报,并及时将起点岗位作业时间通知下游岗位。沿线(包括终点)岗位得到上游岗位的料流信息后,预测料流到达本岗位的时间,做好本辖区内沿线设备料流跟踪确认,并继续将信息通知下游岗位。

3.流程启动后,各岗位要密切监控来料品种及流量,按顺序利用通讯系统,在料到后的2 min内,向作业区以及下游岗位报告料到信息。汇报内容包括料到时间、品种、流量等。当下游岗位在超预测时间5 min后,仍未见到物料或物料品种不符的,要立即向上游岗位查询,并汇报作业区和中控。

4.中控接到起点作业区汇报的开始作业(或料流到达)时间后,预测好料流到达终点设备时间,通知终点作业区。流程终点岗位最终确认物料品种、到达时间及入槽号,并向中控和作业区报告。

5.在物料到达后以及作业过程中,岗位发现实际来料品种及流量与指令不符,料流异常中断以及料流中有异常混料的,要立即汇报作业长及中控,必要时可立即打停设备;终点岗位要严密监控槽位,提前5 min-15 min直接向中控或经过作业区向中控汇报本次作业停止或切换时间,中控核实后确定系统顺停、切换或品种切换时间。

6.对于球团切换到块矿流程涉及到跨分厂界面的,上游分厂的最后一个岗位,以及下游分厂的第一个岗位,也要分别向本分厂的作业区和中控汇报,中控做好转接工作。

7.中控在调整作业总量、系统流量和作业运行时间时,要及时将信息通知到相关作业区,以便于作业区做好料流跟踪和确认。

2 精益物流实施效果

2015年港务原料总厂实施精益物流运行模式以来,以受入网络计划、槽位恒平法、要约保供嵌套切换和料流跟踪为具体措施,各项指标均创下最好水平,为全年铁前高炉长周期稳定顺行和超低库存稳步推行提供了可靠保障。

1.混匀矿产能提升。混匀一分厂2014年为2.5万t/日,提升目标2.67万t/日,实际2015全年平均为2.76万t/日;混匀二分厂2014年为2.7万t/日,提升目标2.86万t/日,实际2015全年平均为2.98万t/日;

2.水运进料方面,自备码头能力稳中有升,协作进料脱胎换骨大幅提升。2015年自备码头水运进料系统效率为680 t/h,较2014年620 t/h上升了9.7%;协作进料系统效率610 t/h,较2014年450 t/h上升了35.5%。

3.在对料场配置持续不断优化中,通过混匀矿产能和水运进料效率提升,公司进口矿始终维持110万t的超低库存水平,库存水平较2014年下降了10万t以上。按照进口矿均价430元/ t计算,可以减少原料资金占用4300万元以上。

4.高炉矿槽高槽位率。二铁总厂高炉矿槽高槽位率68.8%,较2014年上升1.3个百分点;三铁总厂高炉矿槽高槽位率80.4%,较2014年上升7.6个百分点。

5.2015年K400系平均作业率79.5%,其中1-9月份78.6%,10-12月份5#焦炉大修后增量供料条件下作业率为82%,达到了预期目标。

6.高质量物流保供的实现,为高炉长周期稳定顺行提供了良好的原料条件,2015年3月份以来二、三铁高炉未出现炉况失常,全年料场外供总量完成4211万t,较2014年提高106万t,原燃料输送成本下降到8.72元/ t,直接降本924.32万元。

3 结语

精益物流概念的引入和推行在原燃料接卸、加工和供应三者间形成了新的平衡,并大幅度改善了经济技术指标,为公司低库存条件下的高炉长周期稳定顺行提供了有力保障。

[1] 宋光辉,杜庭刚,刘玉飞.精益物流管理实践[M].北京:中国财富出版社,2013

[2] 卢宇飞,杨桂生 .炼铁技术[M].北京: 冶金工业出版社,2010

[3] 尹水甘.现代企业管理方法[M].北京:电子工业出版社,2008

Using Lean Logistics to Improve Economic and Technical Indicators

GUO Yu-jun

Raw material general factory of Ma steel mainly responsible for the second and third general ironmaking plant of raw fuel unloading, processing and supply. The company develops a low inventory strategy. The processing and supply stability and balance of the raw fuel are greatly affected. Through Lean Logistics, the economic and technical indexes such as the mix of mineral production capacity, water transportation feedstock, stock funds occupation, and the high slot rate of blast furnace slot are effectively improved and improved. Strong support for the company's low inventory strategy.

Lean Logistics;Raw material inventory;Offer security

2016-10-02

郭玉军(1972-),男,马钢港务原料总厂,综合管理室副主任。

F252.1

A

1672-9994(2016)04-0080-04