新型叔铵盐高分子絮凝剂的合成及应用

2017-01-19杨丽娟彭晓宏吉春艳杨建宇杨俊峰

杨丽娟,彭晓宏,吉春艳,杨建宇,杨俊峰

(1. 华南理工大学 材料科学与工程学院,广东 广州 510640;2. 清远市美乐仕油墨有限公司,广东 清远 511540;3. 广州雅克化工有限公司,广东 广州 510820)

新型叔铵盐高分子絮凝剂的合成及应用

杨丽娟1,彭晓宏1,吉春艳1,杨建宇2,杨俊峰3

(1. 华南理工大学 材料科学与工程学院,广东 广州 510640;2. 清远市美乐仕油墨有限公司,广东 清远 511540;3. 广州雅克化工有限公司,广东 广州 510820)

以甲基丙烯酸二甲胺乙酯(DMAEMA)为单体,偶氮二异丁腈(AIBN)为引发剂,采用溶液聚合法合成叔胺均聚物聚甲基丙烯酸二甲胺乙酯(PDMAEMA),将PDMAEMA和油酸中和反应制备叔铵盐聚合物聚甲基丙烯酸二甲胺乙酯的油酸盐(PDMAEMA-oleic acid)絮凝剂,通过正交实验和单因素实验对合成工艺条件进行优化,考察了PDMAEMA-oleic acid絮凝精制后的再生油性能。实验结果表明,在w(AIBN)=1.5%~2.0%、w(DMAEMA)= 33%~41%、反应温度58~64 ℃、反应时间8~10 h的条件下,DMAEMA转化率为92.98%~95.50%,PDMAEMA特性黏数为18.48~30.76 mL/g;在中和反应时间4~6 h、中和反应温度40~45 ℃、酸中和量(w)35%~45%、n(油酸)∶n(DMAEMA)=(0.4~0.6)∶1的条件下,制备的PDMAEMA-oleic acid絮凝油酸值(KOH)降至0.75~0.90 mg/g,透光率增至96%~98%;PDMAEMA-oleic acid絮凝精制后的再生油性能优于白土精制再生油的性能。

聚甲基丙烯酸二甲胺乙酯;偶氮二异丁腈;叔铵盐;油酸;絮凝精制;絮凝剂

随着全球润滑油消耗量的增加,原油生产的矿物基础油量供不应求,而产生的废润滑油量也日益增多[1]。填埋或焚烧废润滑油,会对生态环境造成严重污染[2]。废润滑油的回收利用,有利于环保和资源的利用[3]。目前,废润滑油加氢工艺[4-5]、溶剂精制[6-7]对设备的要求较高,条件苛刻,仅适用于大型的再生厂;传统的硫酸-白土工艺[8-9],设备简单,操作性强,原料易得,成本低,但该工艺会产生大量的酸渣和白土废渣[10],对环境造成二次污染,因此,迫切需要改进或取代该工艺。应用于废润滑油再生工艺中的絮凝剂多为无机小分子絮凝剂[11],如聚合氯化铝,成本低,原料易得,但存在用量大、絮凝效率低等问题。高分子絮凝剂的絮凝作用机理是高分子与两个以上的胶体或微粒表面发生复杂的“吸附架桥”作用[12-13]。高分子絮凝剂具有污染小、有利于环保、投加量少、效率高等优点,可弥补无机絮凝剂的劣势。

本工作以甲基丙烯酸二甲胺乙酯(DMAEMA)为单体,偶氮二异丁腈(AIBN)为引发剂,采用溶液聚合法合成叔胺均聚物聚甲基丙烯酸二甲胺乙酯(PDMAEMA),将PDMAEMA和油酸中和反应制备叔铵盐聚合物聚甲基丙烯酸二甲胺乙酯的油酸盐(PDMAEMA-oleic acid)絮凝剂,通过正交实验和单因素实验对合成工艺条件进行优化,考察了PDMAEMA-oleic acid絮凝精制后的再生油性能。

1 实验部分

1.1 原料和仪器

DMAEMA:工业级,广州三旺材料化学有限公司; AIBN:化学纯,上海润捷化学试剂有限公司;无水乙醇、油酸:分析纯,天津富宇有限责任公司;浓硫酸(95%(w)~98%(w)):工业级,天津富宇有限责任公司;废润滑油、红油:佛山市格能环保科技有限公司。

MAGNA-IR760型傅里叶变换红外光谱仪:Nicolet公司;DRX-400MHz型超导核磁共振谱仪:Bruker公司;723/UV756型分光光度计:上海精密科学仪器有限公司。

1.2 PDMAEMA-oleic acid的制备

在装有蛇形冷凝管、搅拌器、氮气导管的三颈瓶中加入一定量的单体DMAEMA、引发剂AIBN和乙醇,搅拌,通N2除氧,20 min后,加热到一定温度,保温聚合反应一定时间,得一系列淡黄色叔胺均聚产物PDMAEMA。称取一定量的PDMAEMA溶于乙醇,将其加入到装有搅拌磁子的单颈烧瓶中,向瓶中加入一定量的油酸中和剂和乙醇溶剂,在恒温的条件下中和反应一段时间,得叔铵盐聚合物PDMAEMA-oleic acid。

1.3 絮凝实验方法

称取一定量的蒸馏红油和浓硫酸(m(红油)∶m(浓硫酸)=1∶0.06),控制酸化温度30℃,将浓硫酸缓慢滴入盛有红油的烧杯中,搅拌50 min,取出,室温下静置沉降8 h,得酸化油。倒出上层酸化油,加入酸化油8%(w)的高分子絮凝剂进行絮凝,得到絮凝油;按m(白土)∶m(酸化油)= 0.03∶1称取一定量的白土溶于酸化油中,80℃下搅拌20 min,取出,冷至室温,沉降12 h,过滤,得白土新油。

1.3 分析方法

按GB/T 1632.1—2008[14]测定并计算PDMAEMA乙醇溶液的特性黏数。以乙醇作溶剂,用50 mL容量瓶配制一定浓度的聚合物乙醇溶液,用非稀释型乌氏粘度计测定并计算(30±0.05)℃恒温条件下溶液的特性黏数。

参照GB/T264—1983[15]测定油品酸值。

2 结果与讨论

2.1 合成PDMAEMA的正交实验结果

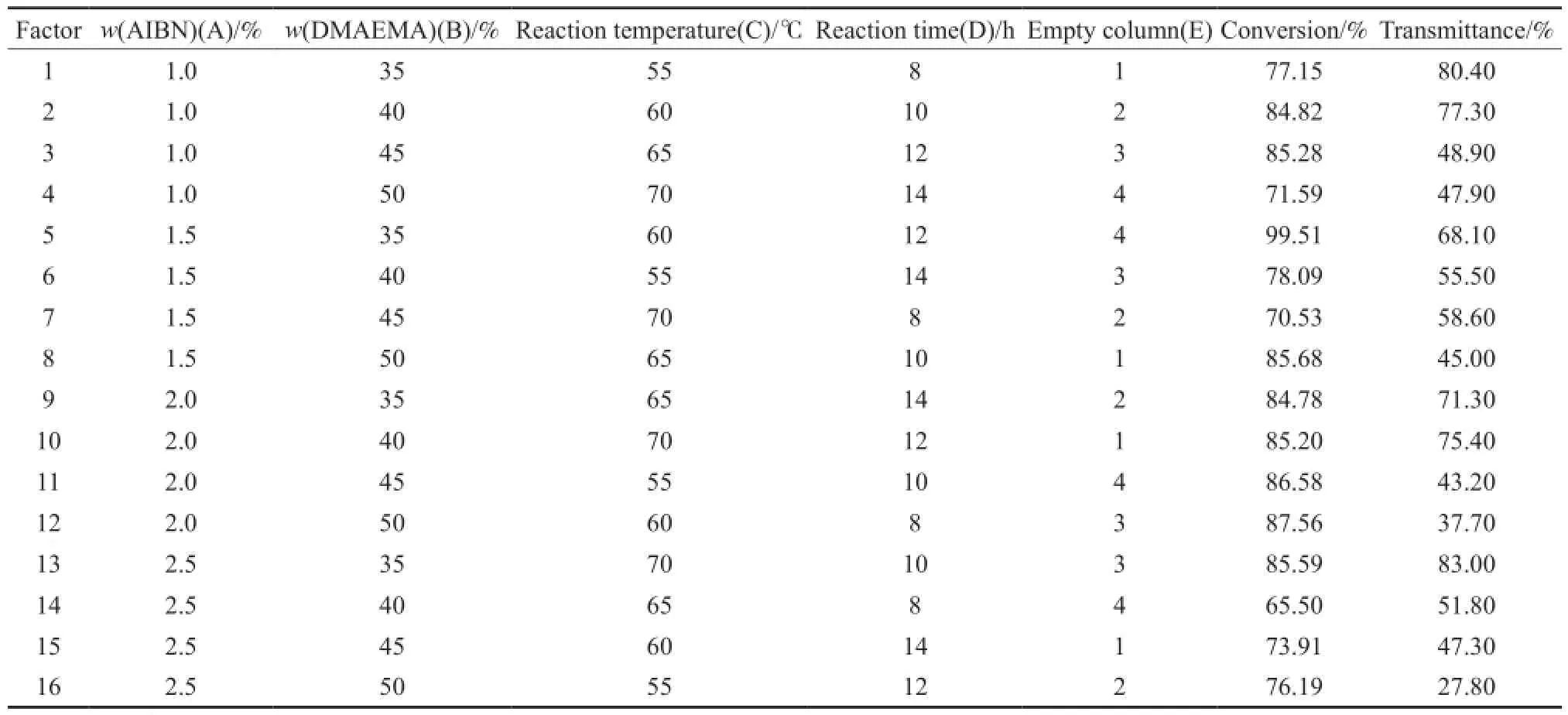

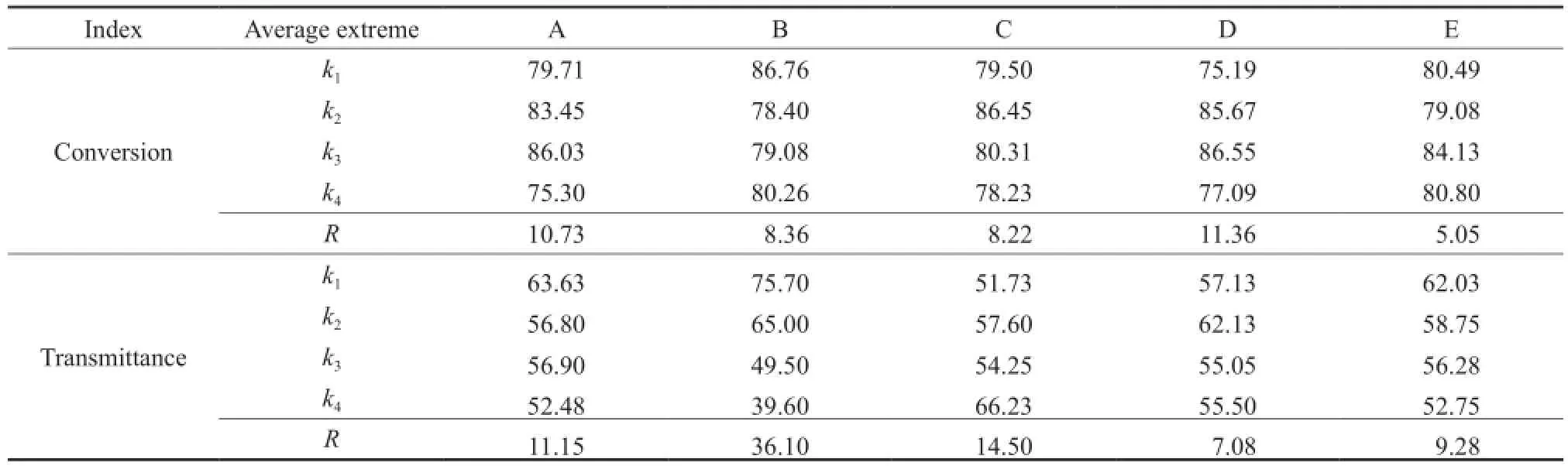

采用L16(45)的正交实验,以DMAEMA转化率和絮凝油透光率为指标,探讨AIBN用量、DMAEMA用量、反应温度及反应时间等因素对PDMAEMA合成及性能的影响,实验结果见表1。

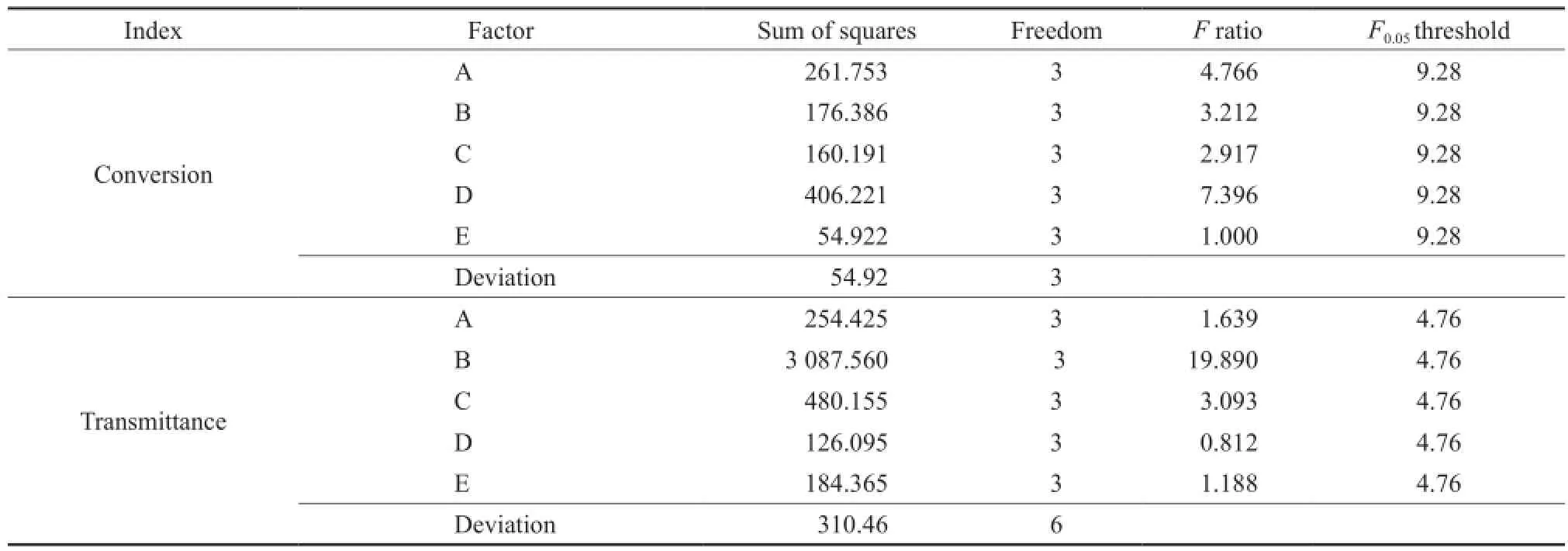

采用直观分析法和方差分析法对正交实验结果进行分析,结果见表2和表3。从表2可看出,合成条件对DMAEMA转化率影响的大小顺序为:反应时间> AIBN用量>DMAEMA用量>反应温度,反应的优化条件为:AIBN用量2.0%(w),DMAEMA用量35%(w),反应温度60 ℃,反应时间为12 h。合成条件对絮凝油透光率影响的大小顺序为:DMAEMA用量> 反应温度> AIBN用量>反应时间,反应的优化条件为:AIBN用量1.0%(w),DMAEMA用量35%(w),反应温度70 ℃,反应时间10 h。

从表3可看出,AIBN用量为DMAEMA转化率的较主要的影响因素,为絮凝油透光率较次要的影响因素,根据主要因素时的优水平考虑,选取AIBN用量2.0%(w);反应时间为DMAEMA转化率的最主要的影响因素,为絮凝油透光率的最次要的影响因素,同样根据主要因素时的优水平考虑,选取反应时间为10 h。因此,合成PDMAEMA的最优条件为:AIBN用量2.0%(w),DMAEMA用量35%(w),反应温度60 ℃,反应时间10 h。

表1 合成PDMAEMA的正交实验结果Table 1 Scheme of orthogonal experiments for focculant synthesis

表2 合成PDMAEMA的直观分析结果Table 2 Analysis for the orthogonal experiment results

表3 合成PDMAEMA的方差分析结果Table 3 Variance analysis for the orthogonal experiment results

以合成PDMAEMA的最优条件进行验证性实验,DMAEMA转化率为91.82%,絮凝油透光率为92.0%,高于正交实验结果中最好的第13号实验结果。因此,所得最优条件为优选方案。

2.2 PDMAEMA的单因素实验结果

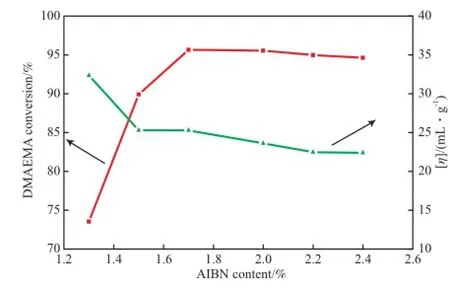

2.2.1 AIBN用量的影响

AIBN用量对DMAEMA转化率和PDMAEMA特性黏数的影响见图1。由图1可知,随AIBN用量的增加,DMAEMA转化率先增大后降低,PDMAEMA的特性黏数逐渐降低。这是因为当AIBN用量低于1.3%(w)时,反应体系中的活性种的数目较少,DMAEMA转化率低于80%,特性黏数较高;当AIBN用量(w)为1.5%~2.0%时,反应体系中的活性种数目增加,DMAEMA转化率增加,自由基之间更易相互碰撞而终止,加快了链终止速率,增长链自由基寿命缩短,分子链上的单体结构单元数减少,聚合物特性黏数降低(22.54~25.03 mL/g)。当AIBN用量(w)为2.0%~2.4%时,反应初期形成大量的单体自由基,通过链增长形成的链自由基数目也多,进一步使自由基之间的相互碰撞和终止的几率增大,链终止速率进一步加快,单体转化率降低,PDMAEMA特性黏数持续降低,均聚物的相对分子质量降低。因此,AIBN用量(w)为1.5%~2.0%较适宜。

图1 AIBN用量对DMAEMA转化率和PDMAEMA特性黏数的影响Fig.1 Efects of AIBN dosage on the conversion of DMAEMA and the intrinsic viscosity[η] of PDMAEMA.Reaction conditions:w(DMAEMA)=35%,64 ℃,10 h.PDMAEMA:poly(N,N-dimethylaminoethyl methacrylate).

2.2.2 DMAEMA用量的影响

D M A E M A用量对D MA E M A转化率和PDMAEMA特性黏数的影响见图2。由图2可知,随DMAEMA用量的增加,DMAEMA转化率增大,PDMAEMA的特性黏数先增大后降低。这是因为AIBN分子处在DMAEMA单体或溶剂的“笼子”中,在笼内分解成的初级自由基必须及时扩散出笼子,才可引发笼外DMAEMA单体参与聚合。当DMAEMA用量(w)较少(27%~30%)时,一方面初级自由基因溶剂分子的“笼蔽效应”而过早终止不能继续引发聚合,另一方面增长活性链向溶剂链转移而终止,DMAEMA转化率降低(85.32%~86.71%),PDMAEMA特性黏数降低(24.16~25.17 mL/g),均聚物相对分子质量小;当DMAEMA用量(w)较多(33%~41%)时,初级自由基引发DMAEMA聚合的几率增大,DMAEMA转化率逐渐升高,PDMAEMA特性黏数增加(25.27~39.17 mL/g);当DMAEMA用量进一步增加(44%(w))时,初级自由基因单体的笼蔽效应突出而过早终止,且体系反应一定时间后,随体系黏度增加,活性链自由基扩散受阻,聚合速率降低,链终止速率增大,因此均聚物特性黏数下降(31.29 mL/g),相对分子质量降低。因此DMAEMA用量(w)为33%~41%时较适宜。

图2 DMAEMA用量对DMAEMA转化率和PDMAEMA特性黏数的影响Fig.2 Efects of DMAEMA dosage on the conversion of DMAEMA and the intrinsic viscosity of PDMAEMA.Reaction conditions:w(AIBN)=1.5%,64 ℃,10 h.

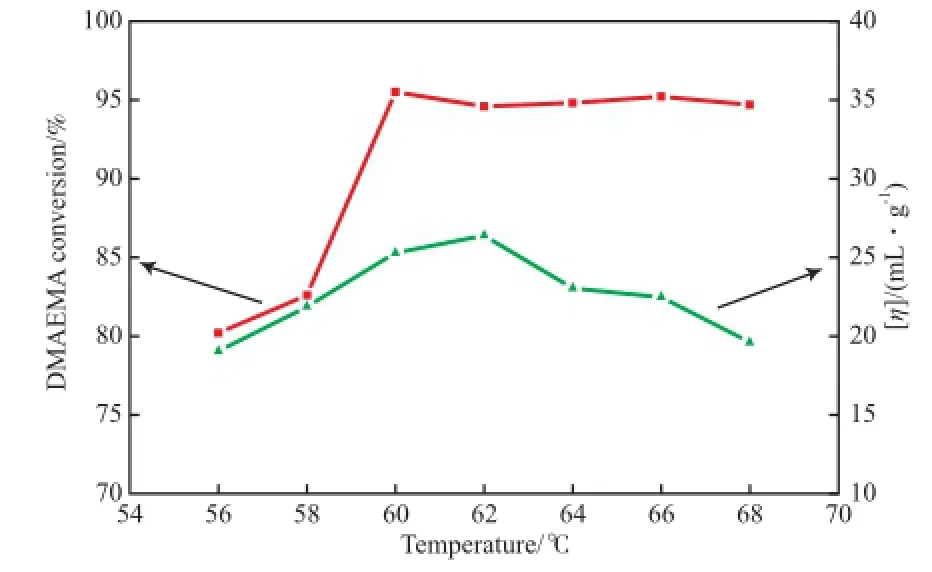

2.2.3 反应温度的影响

反应温度对单体D M A E M A转化率和PDMAEMA特性黏数的影响见图3。由图3可知,随反应温度的升高,单体转化率增大,PDMAEMA的特性黏数先增大后减小。当反应温度为56~58℃时,单体转化率较低(80.19%~82.49%),PDMAEMA特性黏数较小(19.03~21.87 mL/g)。这是因为当反应温度低时,AIBN分解的半衰期长,体系中的自由基活性种较少,链增长速率低,絮凝剂相对分子质量偏低。当反应温度为58~64℃时,一方面由于AIBN分解的半衰期缩短导致体系中的自由基活性种增加,另一方面单体及链自由基的的活动能力均增强,链增长速率增加,单体转化率和均聚物特性黏数均增大,絮凝剂相对分子质量变大。温度进一步升高(64~68 ℃),AIBN在较短时间内分解成大量的初级自由基引发单体聚合,链引发速率及链终止速率均增大,均聚物特性黏数降低至19.61~23.47 mL/g。因此,适宜的反应温度为58~64 ℃。

图3 反应温度对DMAEMA转化率和PDMAEMA特性黏数的影响Fig.3 Efects of reaction temperature on the conversion of DMAEMA and the intrinsic viscosity of PDMAEMA.Reaction conditions:w(AIBN)=1.5%,w(DMAEMA)=35%,10 h.

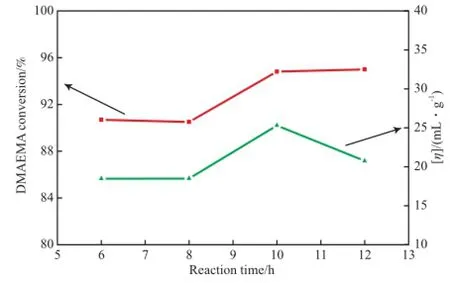

2.2.4 反应时间的影响

反应时间对单体D M A E M A转化率和PDMAEMA特性黏数的影响见图4。

图4 反应时间对DMAEMA转化率和PDMAEMA特性黏数的影响Fig.4 Efects of reaction time on the conversion of DMAEMA and the intrinsic viscosity of PDMAEMA.Reaction conditions:w(AIBN)=1.5%,w(DMAEMA)=35%,64 ℃.

从图4可看出,随反应时间的延长,单体转化率呈增大的趋势,PDMAEMA的特性黏数呈先增大后减小的趋势。当反应时间为6~8 h时,反应时间低于AIBN在64 ℃下分解的半衰期(10 h),体系中AIBN未能充分分解产生较多的活性种,同时由于DMAEMA单体活性较低,导致单体转化率较低(90.50%~90.68%),PDMAEMA特性黏数较小(18.46~18.48 mL/g),相对分子质量较低;当反应时间为8~10 h时,AIBN分解充分引发单体聚合,体系中的活性种数目增加,单体转化率增大(95%),PDAMEAM特性黏数增至25.28 mL/g,相对分子质量较大;当反应时间进一步延长至12 h时,体系黏度变大,链自由基及单体扩散均受控制,链终止速率增加,而链增长速率降低,易造成聚合终止,PDMAEMA特性黏数降至20.76 mL/g,对应的相对分子质量较小。因此适宜的反应时间为8~10 h。

综上所述,合成叔胺均聚物PDMAEMA的适宜条件为:w(A I B N)=1.5%~2.0%,w(DMAEMA)= 33%~41%,反应温度58~64℃,反应时间8~10 h。在此条件下,单体转化率较高(为92.98%~95.50%),PDMAEMA特性黏数为18.48~30.76 mL/g。

2.3 PDMAEMA-oleic acid的制备工艺条件优化结果

将在w(AIBN)=1.5%、w(DMAEMA)= 35%、反应温度60 ℃、反应时间8~10 h条件下制备的PDMAEMA,加入油酸进行中和反应,得PDMAEMA-oleic acid。单因素实验改变中和反应时间、中和反应温度、油酸加入量、中和度等,考察各因素对PDMAEMA-oleic acid性能的影响。

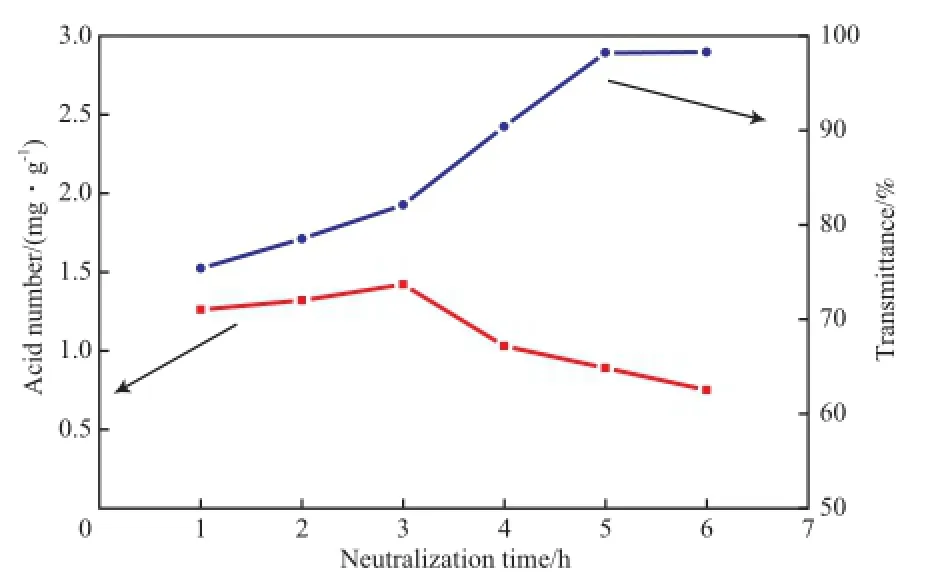

2.3.1 中和反应时间的影响

中和反应时间对PDMAEMA-oleic acid性能的影响见图5。

图5 中和反应时间对絮凝油酸值及透光率的影响Fig.5 Efects of neutralization time on the acid number and transmittance of focculated oil.Neutralization reaction conditions:40 ℃,oleic acid content 40%(w),n(oleic acid)∶n(DMAEMA)=0.5∶1.

从图5可看出,随中和反应时间的延长,絮凝油酸值先增大后减小,絮凝油透光率呈现逐渐增大的趋势。这是因为当反应时间较短(1~3 h)时,中和程度低(55.60%~80.39%),有助于增大PDMAEMA油溶性的酸铵基团数目较少,絮凝效果较差,絮凝油透光率低,酸值偏高;当中和时间为4~6 h时,中和程度加深(86.54%~89.12%),PDMAEMA-oleic acid 能更好的与油混溶,且高分子链伸展,絮凝效果增强,絮凝油酸值(KOH)降至0.75 mg/g,透光率增至98.3%。因此,适宜的中和反应时间为4~6 h。

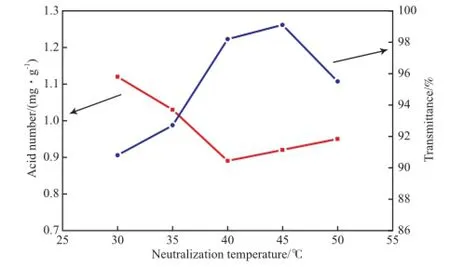

2.3.2 中和反应温度的影响

中和反应温度对PDMAEMA-oleic acid性能的影响见图6。由图6可知,随中和反应温度的升高,絮凝油酸值呈现先降低后升高的趋势,絮凝油透光率呈现先升高后降低的趋势,中和反应温度为40℃时,絮凝油酸值(KOH)最低(0.89 mg/g),絮凝油透光率达98.2%。当中和反应温度较低(30~35℃)时,残留的游离油酸分散于油品中,导致絮凝油酸值偏高。当中和反应温度为50 ℃时,一方面PDMAEMA-oleic acid分子上油酸基团的引入增加了其与油品的混溶性,另一方面过多的带有电荷的酸铵基团的存在,可能因紧密地吸附于酸化油中的颗粒上而难以发挥“桥连”作用,导致絮凝效果降低,絮凝油酸值增大,透光率降低。因此,适宜的中和反应温度为40~45 ℃。

图6 中和反应温度对絮凝油酸值及透光率的影响Fig.6 Efects of neutralization reaction temperature on the acid number and transmittance of focculated oil.Neutralization reaction conditions:5 h,oleic acid content 40%(w),n(oleic acid)∶n(DMAEMA)=0.5∶1.

2.3.3 酸中和量的影响

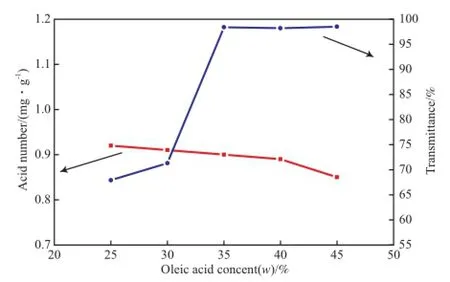

酸中和量对PDMAEMA-oleic acid性能的影响见图7。由图7可知,酸中和量对絮凝油酸值的影响不显著,絮凝油透光率随酸中和浓度的增加而逐渐升高,酸中和量(w)为35%~45%时,絮凝油透光率为98.2%~98.5%。当酸中和量(w)为25%~30%时,乙醇溶剂的存在使油液发生乳化,油品变得浑浊,不利于发挥絮凝剂的絮凝作用,絮凝效果较差,絮凝油透光率较低(67.9%~71.3%);当酸中和量(w)增加(35%~45%)时,乙醇溶剂的减少可避免较强的乳化作用,透光率升高。酸中和量过高,反应体系黏稠难以定量。因此,适宜的酸中和量(w)为35%~45%。

图7 酸中和量对絮凝油酸值和透光率的影响Fig.7 Efect of oleic acid content on the acid number and transmittance of focculated oil.Neutralization reaction conditions:5 h,40 ℃,n(oleic acid)∶n(DMAEMA)=0.5∶1.

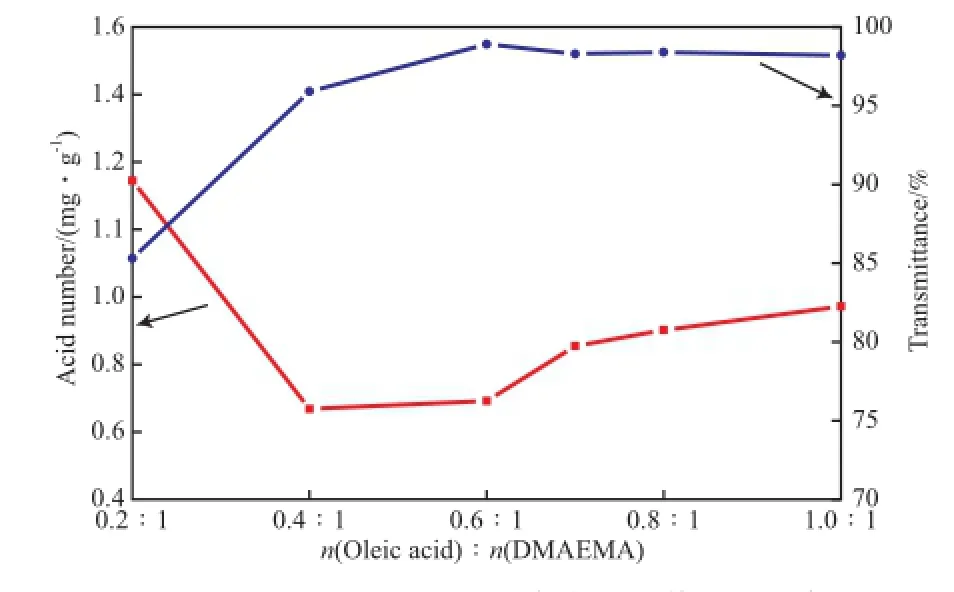

2.3.4 中和度的影响

中和度对PDMAEMA-oleic acid性能的影响见图8。由图8可知,随中和度的增大,絮凝油酸值先减小后增大,絮凝油透光率可增至98.9%。当n(油酸)∶n(DMAEMA)=(0.2~0.4)∶1时,絮凝油酸值(KOH)由1.21 mg/g降至0.63 mg/g,透光率由85.3%增至95.9%,中和度的增加可显著提高絮凝效果。当n(油酸)∶n(DMAEMA)=(0.6~1.0)∶1时,絮凝油酸值反而逐渐增大,可能的原因是:一方面由于絮凝剂分子上的酸性基团数目的显著增多,PDMAEMA上的弱碱基团被中和,降低了其上N原子的氢键等作用;另一方面絮凝剂添加量一定时,油酸比例的增加相应会导致高分子链PDMAEMA数目的减少,因此高分子链的桥连作用强度减弱,同时残留的油酸比例相应也增加,絮凝效果变差,酸值(KOH)增大(0.65~0.89 mg/ g)。因此,适宜中和度n(油酸)∶n(DMAEMA)=(0.4~0.6)∶1。

综上所述,制备叔铵盐脱色絮凝剂的适宜工艺参数为:中和反应时间4~6 h,中和反应温度40~45 ℃,酸中和量(w)35%~45%,中和度n(油酸)∶n(DMAEMA)=(0.4~0.6)∶1。絮凝效果较好,絮凝油酸值(KOH)降至0.75~0.90 mg/ g,透光率增至96%~98%。

图8 n(油酸):n(DMAEMA)对絮凝油酸值及透光率的影响Fig.8 Efects ofn(oleic acid)∶n(DMAEMA) on the acid number and transmittance of focculated oil.Neutralization reaction conditions:5 h,40 ℃,oleic acid content 40%(w).

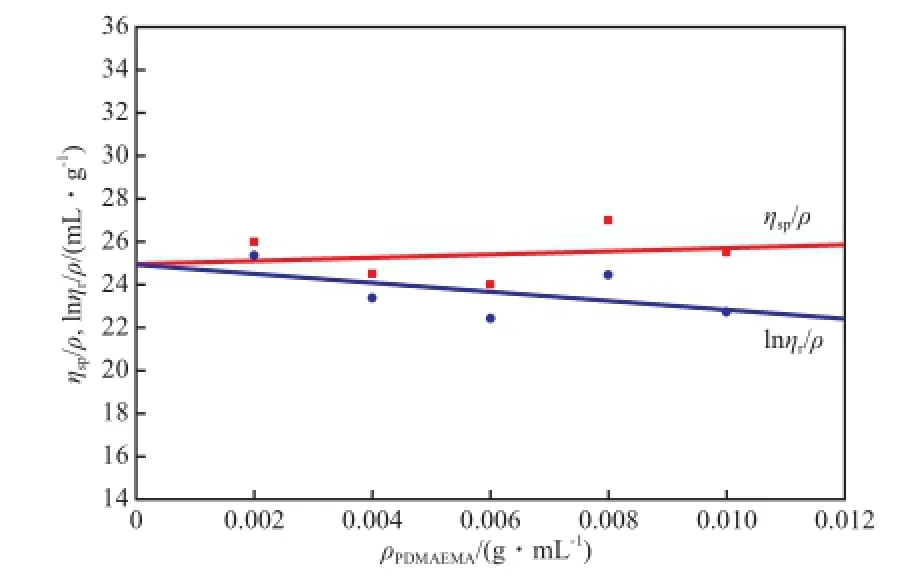

2.4 PDMAEMA乙醇稀溶液的黏度-浓度关系

PDMAEMA乙醇溶液的黏度-浓度曲线见图9。由图9可看出,PDMAEMA乙醇稀溶液的黏度与浓度呈线性关系,符合一般高分子稀溶液的黏度-浓度的关系规律,即满足Huggins方程(式(1))和Kraemer方程(式(2))。

式中,ρ为质量浓度,g/mL;ηsp增比黏度;ηr为相对黏度;ηsp/ρ为比浓黏度,mL/g;[η]为特性黏数,mL/g;lnηr/ρ为比浓对数黏度,mL/g;k和β均为常数。

图9 PDMAEMA乙醇溶液的比浓黏度-浓度曲线、比浓对数黏度-浓度曲线Fig.9 Reduced viscosity-concentration curves and logarithmic viscosity-concentration curves of PDMAEMA in ethanol solution.ηsp/ρ:reduced viscosity;lnηr/ρ:logarithmic viscosity.

直线截距代表PDMAEMA的特性黏数。因此,可由图9计算得PDMAEMA乙醇稀溶液的黏度-浓度依赖性:k=0.12;β=0.34。PDMAEMA的特性黏数的公式见式(3)。特性黏数可在一定程度上反应聚合物的相对分子质量。

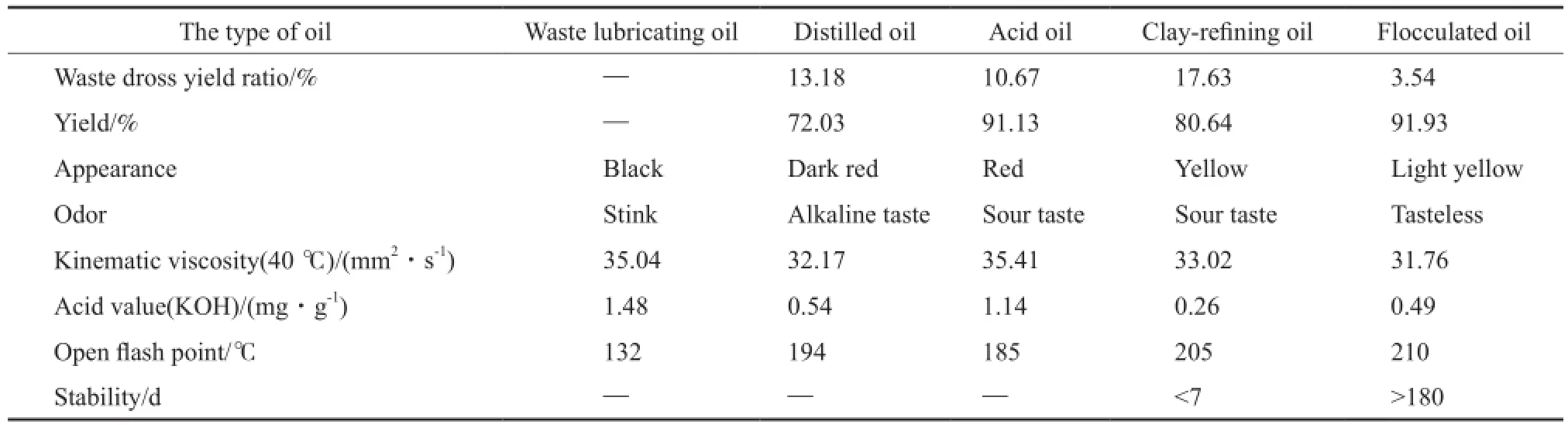

2.5 絮凝精制与白土精制的对比

絮凝精制与白土精制二者工艺及再生油品的性能分别见表4和表5。

表4 絮凝精制与白土精制的工艺比较Table 4 Comparison between the focculating-refning and clay-refning processes

表5 絮凝精制油与白土精制再生油品性能的比较Table5 Comparison of the properties of the focculated oil and clay-refning oil

由表4和表5可知,絮凝精制相对白土精制,精制效率更高;酸化油通过絮凝精制,废渣收率约为3.54%,絮凝油收率达91.93%,稳定性可达180 d以上,可得外观淡黄色的透明油样;白土精制废渣的收率约为17.63%,絮凝油收率为80.64%,并带有刺鼻酸味,放置7 d后即变色,说明还需增大白土用量,但也会导致白土废渣的产生。与废润滑油相比,絮凝精制和白土精制得的新油各性能指标均明显改善,主要是油品外观和气味变化,油品酸值(KOH)分别降至0.49 mg/g和0.26 mg/g,运动黏度降至31.76 mm2/s和33.02 mm2/s,闪点升高至210 ℃和205 ℃,絮凝油酸值相对废润滑油降低了66.89%,闪点提高了59.09%。絮凝精制与白土精制两者工艺对比,絮凝精制的絮凝效果更优。

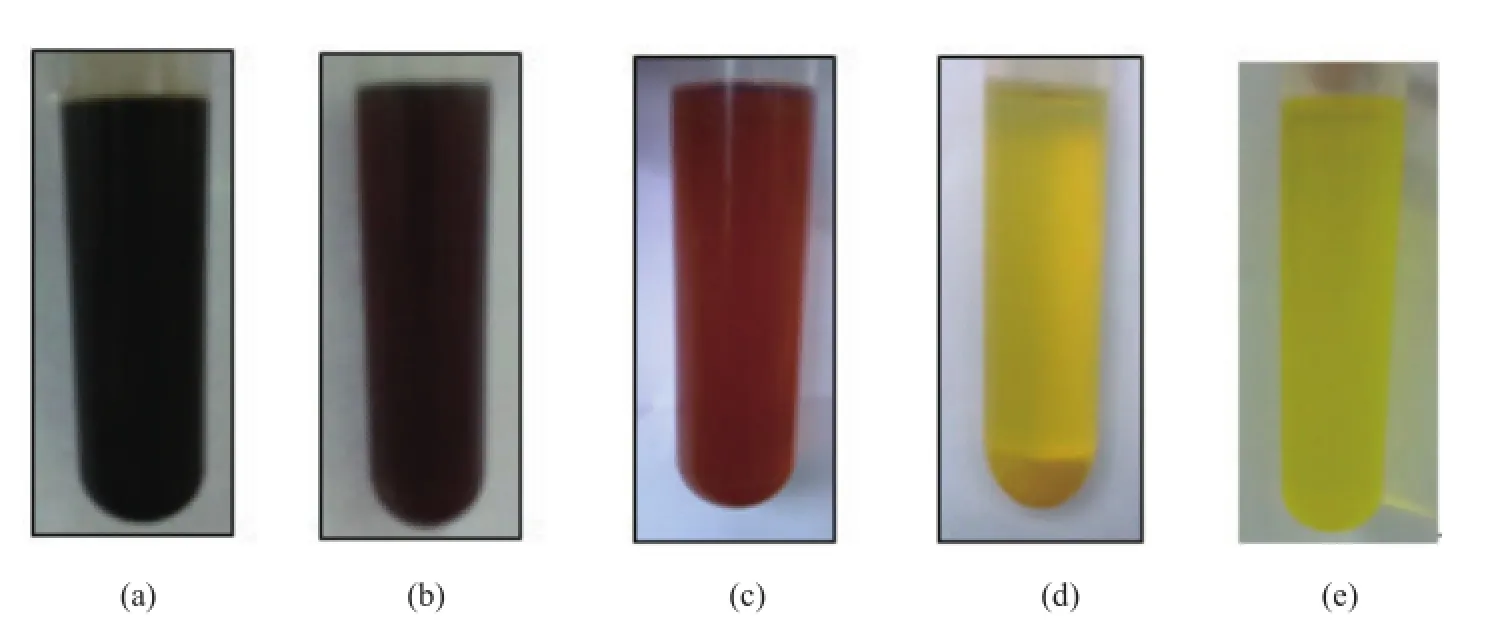

蒸馏-硫酸精制-絮凝精制油品的效果见图10。由图10可看出,各阶处理段油品的外观明显不同。废润滑油呈黑色、黏稠、含有大量油泥;经蒸馏后,得到颜色偏红色的红油,但红油中还含有许多可见的颗粒杂质,并带有刺鼻的气味;红油经过硫酸精制后得棕红色的酸化油,无肉眼可见的颗粒杂质,同时也带有一定的酸味;酸化油经PDMAEMA-oleic acid絮凝精制后,得淡黄色的絮凝油,油品透明无味。从外观可以看出,絮凝新油与新油颜色接近。

图10 蒸馏-硫酸精制-絮凝精制油品的效果Fig.10 Appearance of distillation-sulfuric acid refning-focculating refning oil.(a) Waste oil;(b) Distilled oil;(c) Acid oil;(d) Flocculated oil;(e) Fresh oil

3 结论

1)合成叔胺均聚物PDMAEMA的适宜条件为:w(AIBN)=1.5%~2.0%,w(DMAEMA)= 33%~41%,反应温度58~64 ℃,反应时间8~10 h。在此条件下制备的单体转化率为92.98%~95.50%,叔胺均聚物特性黏数为18.48~30.76 mL/g。

2)制备PDMAEMA-oleic acid的适宜工艺参数为:中和反应时间4~6 h,中和反应温度40~45℃,酸中和量(w)35%~45%,中和度n(油酸)∶n(DMAEMA)=(0.4~0.6)∶1。絮凝效果较好,絮凝油酸值(KOH)降至0.75~0.90 mg/g,透光率增至96%~98%。

3)PDMAEMA-oleic acid絮凝精制后的再生油性能优于白土精制再生油的性能。

[1]杨小平,张贤明,欧阳平. 废润滑油再生技术的研究进展[J]. 重庆工商大学学报:自然科学版,2015,32(2):96 -99.

[2]熊道陵,杨金鑫,张团结,等. 废润滑油再生工艺的研究进展[J]. 化工进展,2014,33(10):2778 - 2784.

[3]Pires A,Martinho G. Life cycle assessment of a waste lubricant oil management system[J]. Int J Life Cycle Assess,2013,18(1):102 - 112.

[4]Eman E A,Shoaib A M. Re-refning of used lube oil,i-by solvent extraction and vacuum distillation followed by hydrogenating[J]. Pet Coal,2013,55(3):179 - 187.

[5]Crites R W,Middlebrooks E J,Bastian R K. Natural wastewater treatment systems[M]. Boca Raton:CRC Press,2014:9 - 22.

[6]Macdonald M R. Method for producing base lubricating oil from waste oil:US8936718[P]. 2015-01-20.

[7]Hussein M,Amer A A,Gaberah A S. Used lubricating oils re-refning by solvent extraction[J]. Am J Environ Eng Sci,2014,1(3):44 - 50.

[8]王岩. 润滑油精制白土与吸附剂效益对比[J]. 化工管理,2014(17):16 - 19.

[9]Kupareva A,Mäki-Arvela P,Murzin D Y. Technology for refning used lube oils applied in Europe:A review[J]. J Chem Technol Biotechnol,2013,88(10):1780 - 1793.

[10]郝文奇,周美华. 絮凝剂的研究现状及发展前景[J].内蒙古环境保护,2004,16(1):12 - 15.

[11]Kolya H,Tripathy T. Grafted polysaccharides based on acrylamide andN,N-dimethylacrylamide:Preparation and investigation of their flocculation performances[J]. J Appl Poly Sci,2013,127(4):2786 - 2795.

[12]徐晓军. 化学絮凝剂作用原理[M]. 北京:科学出版社,2005:72 - 97.

[13]吴法军. 常用水处理絮凝剂应用综述[J]. 新疆有色金属,2013(6):60 - 62

[14]中华人民共和国国家质量监督检验检疫总局. GB/T 1632.1—2008 塑料使用毛细管粘度计测定聚合物稀溶液粘度[S].北京:中国标准出版社,2008.

[15]中国石油化工股份有限公司科技开发部. GB/T 264—1983石油产品酸值测定[S]. 北京:中国标准出版社,2011.

(编辑 平春霞)

Exxon-Mobil公司和REG公司研究由纤维素糖类生产生物柴油

Chem Week,January 27,2016

Exxon-Mobil 公司和工程设计分公司已与可再生能源集团(REG,爱荷华州Ames)生命科学子公司签署了一项协议,研究通过发酵来源于农业废弃物的再生纤维素糖类生产生物柴油。该研究将侧重于利用非食物来源的糖。这项研究是Exxon-Mobil公司致力于发现潜在突破性技术的一种,以减少温室气体排放,增加能源供应,实现其他环境效益。Exxon-Mobil研究和工程设计分公司表示,这门科学是非常复杂的,但希望为世界找出不会对粮食供应产生重大影响的、新的、经济可靠的能源供应。

REG公司表示,他们已经开发出了类似乙醇生产的、利用微生物转化糖制生物柴油的一步发酵法专利技术。通过研究,两家公司将解决如何发酵可再生纤维素糖类,第一个挑战是确定初始研究过程中的技术可行性和潜在的环境效益,下一步是探索提高工作的力度和探索可扩展性的潜力。

高流动性弹性体增强PP加工性能

Plast Technol,February 2016

Exxon-Mobil化学公司最新的丙烯-乙烯弹性体的目标是增强食品包装材料中聚丙烯复合物的加工性能。最近Exxon-Mobil 化学公司最新加入的Vistamaxx 茂金属基丙烯-乙烯特种弹性体的新牌号,据称可提高聚丙烯(PP)复合物和食品包装材料中的加工效率,降低加工成本。牌号具有的高熔体流动速率(10 min)(48 g)且符合美国FDA和欧盟用于食品接触应用的规范,是中国准许进口清单上准许用于食品包装产品的树脂。

在PP混配应用中,它的使用可改善流动性能、改善该复合物的物理性能平衡、可提高柔韧性和冲击强度、减小应力致白而保持透明度。它非常适合用于聚丙烯硬质食品包装应用,尤其是那些使用薄壁注射成型的产品。

西班牙GCR集团提高母料和聚丙烯复合物生产能力

Addit for Polym,January 2016

总部位于西班牙塔拉戈纳La Bisbal del Penedès的西班牙GCR集团将矿物母料和聚丙烯(PP)化合物的生产能力从以前的255 kt/a提高至2016年的320 kt/a。

该公司正在为其Granic碳酸钙和滑石母料安装新的生产线,预计在2016年仲夏开始运行。这将使其Granic母料生产能力从220 kt/a提高至近300 kt/a。公司已经开发出其Ciclic系列再生滑石填充的PP化合物新产品,以响应汽车行业对可持续材料需求的日益增长。此PP来源于生产废料和石化工厂废料。GCR集团预计2016年将生产15 kt的这些汽车牌号产品,预测到2017年这种新牌号产品生产量将增加到25 kt左右。

2016年GCR集团的还投资建设了一个10 000 m2的物流仓库,这将使它能在短时间内提供Granic和Ciclic产品。新仓库将于2016年底完成。此外,该公司还投资于更多的研发人员和新的试验装置建设以促进其新产品的持续发展。

PP粉用于激光烧结机器人手爪

Plast Technol,February 2016

对增材制造(3D打印)生产机器人手爪的兴趣与日俱增的标志是为这一目的而专门开发的聚丙烯粉末。Luvosint65-8824 PP新牌号产品来自德国Lehmann&Voss公司,它在康涅狄格州Pawcatuck设有美国分公司(Lehvoss北美公司)。这种新型聚丙烯牌号的优势是重量轻、韧性好、不吸水。它是协同LMD创新公司(一家德国机器人夹具的生产商)开发的,后者已经用3D打印生产这种部件十年之久。它还使用Lehmann&Voss公司的Luvosint X92A-1 TPU粉末用于软质部件的激光烧结。

据Lehmann&Voss公司称,PP用于激光烧结机器人手爪相比尼龙12提供了更多优势:10%的重量减轻;高抗冲强度可设计节省空间的气动执行元件结合到夹具上;不吸湿,因此暴露于干燥的压缩空气中不会变脆。该PP还可提供较高的耐化学品性能。

可使道路自动除冰的盐-聚合物复合材料

Chem Weekly,January 12,2016

随着冬天的临近,许多国家的商店、城市和房主正在储备食盐、砾石和沙以应付路滑。但这一年一度的老规矩可能很快不必要了。研究人员在ACS的《工业与工程化学研究》杂志上报道了一种能自动除冰的新型道路材料。

研究人员将甲酸盐和苯乙烯-丁二烯-苯乙烯聚合物混在一起加入沥青中,沥青主要成分是柏油。实验室的研究结果表明:相比没有改善的沥青,它能够显著地延迟结冰,同时具有同等程度的坚实。研究人员指出,这种新型复合材料可在2个月的时间里释放除冰的盐;但在实际情况下,时间持续得更久。这种盐-聚合物的复合材料能均匀地嵌入整个柏油中。因此,汽车和卡车越过和磨损铺过的路面时,盐能够持续地被释放,保持道路表面不结冰——或许能够维持好几年。

Synthesis and application of a novel tertiary ammonium salt polymer flocculant

Yang Lijuan1,Peng Xiaohong1,Ji Chunyan1,Yang Jianyu2,Yang Junfeng3

(1. School of Materials Science and Engineering,South China University of Technology,Guangzhou Guangdong 510640,China;2. Merlot Ink Co.,Ltd. in Qingyuan City,Qingyuan Guangdong 511540,China;3. Guangzhou Yakoo Chemical Co.,Ltd.,Guangzhou Guangdong 510820,China)

A homopolymer,poly(N,N-dimethylaminoethyl methacrylate)(PDMAEMA) was synthesized through solution polymerization fromN,N-dimethylaminoethyl methacrylate(DMAEMA) with azobisisobutyronitrile(AIBN) as the indicator,and then a decolorizing tertiary ammonium salt flocculant,PDMAEMA-oleic acid,was prepared by the neutralization reaction of oleic acid and PDMAEMA. The flocculation performances of PDMAEMA-oleic acid were researched through orthogonal experiments and single factor experiments. It was indicated that,under the appropriate reaction conditions for the synthesis of PDMAEMA of AIBN content 1.5%-2.0%,DMAEMA content 33%-41%,reaction temperature 58-64 ℃ and reaction time 8-10 h,the conversion of DMAEMA and the intrinsic viscosity of PDMAEMA were 92.98%-95.50% and 18.48-30.76 mL/g respectively;and the appropriate neutralization reaction conditions were reaction time 4-6 h, reaction temperature 40-45 ℃,oleic acid content 35%(w)-45%(w) andn(oleic acid)∶n(DMAEMA) (0.4-0.6)∶1. The acid value(KOH) of flocculated waste oil was reduced to 0.75-0.90 mg/g and its transmittance increased to 96%-98%. The focculation efects of the polymer focculant are better than those of clay.

poly(N,N-dimethylaminoethyl methacrylate);azobisisobutyronitrile;tertiary ammonium salt;oleic acid;focculation refning;focculant

1000 - 8144(2016)05 - 0580 - 09

TQ 31

A

10.3969/j.issn.1000-8144.2016.05.012

2015 - 10 - 28;[修改稿日期]2015 - 02 - 08。

杨丽娟(1992—),女,湖北省黄冈市人,硕士生,电话 18814098236,电邮 lij_yang@163.com。联系人:彭晓宏,电话13668961588,电邮 pxhpf@scut.edu.com。

广州市花都区产学研结合项目( HD14CXY009)。