多圆柱复合包络型面单螺杆压缩机工作特性建模及分析

2017-01-19王增丽申迎峰王振波王君冯全科

王增丽,申迎峰,王振波,王君,冯全科

(1中国石油大学(华东)化学工程学院,山东 青岛 266580;2西安交通大学能源与动力工程学院,陕西 西安 710049)

多圆柱复合包络型面单螺杆压缩机工作特性建模及分析

王增丽1,申迎峰1,王振波1,王君1,冯全科2

(1中国石油大学(华东)化学工程学院,山东 青岛 266580;2西安交通大学能源与动力工程学院,陕西 西安 710049)

多圆柱复合包络型面具有复杂的三维空间结构,是影响单螺杆压缩机性能的重要因素。为了研究多圆柱复合包络型面单螺杆压缩机的工作特性,建立了多圆柱复合包络型面压缩机的几何特性数值分析模型,利用上述模型,对比分析了多圆柱复合包络型面和单直线包络型面对单螺杆压缩机几何特性及热力学性能的影响。结果表明:多圆柱复合包络型面的采用使得实际星轮齿宽会随星轮转角的变化而变化,且均大于单直线型面星轮齿宽;受星轮齿宽变化的影响,任意星轮转角位置处,多圆柱复合包络型面单螺杆压缩机工作腔容积增大,最大基圆容积增大5.2%,工作腔内部压力减小。多圆柱复合包络型面单螺杆压缩机封闭螺旋线更靠近进气端,排气孔口起始位置更靠近排气端,导致排气过程延迟,排气过程流动阻力损失增加。通过上述工作,可为新型多圆柱复合包络型面单螺杆压缩机的设计及结构优化提供理论依据。

多圆柱复合包络型面;压缩机;工作特性;数值分析;模型

引 言

单螺杆压缩机依靠由螺杆和对称布置的两个星轮组成的啮合副形成周期性变化的工作腔容积,来完成气体的增压和输送。螺杆和星轮轴线空间垂直且对称布置的独特结构使得单螺杆压缩机具有结构紧凑、力学平衡性能好、振动小、噪声低、容积效率高等优点。因此自1965年由法国人Zimmern[1]提出以后,单螺杆压缩机很快得到了世界各主要工业国家的重视,并在80年代末被推广到了石化领域[2-4]。

单螺杆压缩机中啮合副型面是决定其工作特性的关键因素,故对啮合副型面的研究一直是单螺杆压缩机发展过程中的重要课题。单螺杆压缩机自研发到2016年这五十多年来,其啮合副型面也从最初单直线包络型面(line envelope meshing pair, LEMP)[1]发展到了多圆柱复合包络型面(multicolumn envelope meshing pair, MEMP)[5-8]。目前已公开发布的啮合副型面主要有:单直线包络型面、圆柱(圆台)包络型面、单直线二次包络型面、圆柱(圆台)二次包络型面、多直线包络型面、多圆柱复合包络型面、双椭圆产形面二次包络型面等[9-12]。受加工技术的限制,目前应用最广泛的还是单直线包络型面。但是单直线包络型面啮合副工作过程中,星轮齿侧只有一条固定的棱边与螺槽侧面接触实现密封[图 1(a)],导致星轮齿易磨损,压缩机工作过程中气量下降明显。鉴于此,国内外学者Zimmern[13]和宋培欣等[14]先后提出采用浮动星轮或提高材料耐磨性等措施来提高星轮齿的耐磨性,但上述措施并没有从根本上解决星轮齿易磨损的问题,从而限制了其在石化等领域的发展。

近年来,在节能减排政策的要求下,石化装置用往复压缩机组,由于效率低、能耗大,已不能很好地满足石化企业发展要求。而新型多圆柱复合包络啮合副型面的提出,啮合副中星轮齿侧型面上有多个圆柱面在不同星轮转角范围内与螺槽侧面分别进行啮合[图1(b)],从根本上解决了星轮齿易磨损的问题,经实验验证啮合副的寿命和压缩机的性能得到显著提高[15-16],从而推动了其在石化领域的推广。

目前国内外学者对单螺杆压缩机的几何特性及工作性能开展了大量的研究工作。基于单直线型面单螺杆压缩机,金光熹等[17-21]建立了压缩机螺槽容积,工作腔表面积及泄漏通道等几何特性计算模型,并基于上述模型对其工作性能展开了研究。Bein等[22]建立了喷油单螺杆空气压缩机内部性能预报模型。Boblitt等[23]建立了油润滑单螺杆制冷压缩机性能的计算模型,分析了工作过程中各种参数。Hirai等[24]对无油喷制冷剂的单螺杆制冷压缩机的性能模拟进行了研究。但是,新型多圆柱复合包络型面与单直线包络型面在结构上存在很大区别[25],导致采用多圆柱复合包络型面的单螺杆压缩机的几何特性发生很大改变,使得基于单直线包络型面所提出的单螺杆压缩机几何特性和工作性能分析模型并不能直接应用于多圆柱复合包络型面压缩机中。而目前针对多圆柱复合包络型面单螺杆压缩机还大都集中在型面设计加工及摩擦磨损特性等方面[5-8,15-16],而对于几何特性及工作性能的研究还没有展开。故本文基于多圆柱复合包络型面的啮合特性,建立了新型多圆柱复合包络型面几何特性的数值计算模型,并对采用该型面的单螺杆压缩机的工作性能进行研究。对比分析多圆柱复合包络型面和单直线型面对单螺杆压缩机几何特性及工作性能的影响,为新型多圆柱复合包络型面单螺杆压缩机的设计及结构优化提供理论依据。

1 多圆柱复合包络型面

1.1 型面特征

多圆柱复合包络型面是基于圆柱包络型面和多直线包络型面提出来的。以三圆柱复合包络型面为例,采用该型面的啮合副中星轮齿前侧和后侧分别布置3个包络圆柱,如图1所示,星轮齿侧型面由多个圆柱面及其切面组合而成,星轮齿侧型面上的圆柱段分别与螺槽侧面实现啮合。图1(b)为星轮齿前侧型面,图1(c)为星轮齿后侧型面。图中灰色部分为包络圆柱啮合区域。圆柱段之间的过渡面为两圆柱面的公切面,圆柱段与星轮上下表面间的过渡面为圆柱边界的切面。

1.2 型面描述

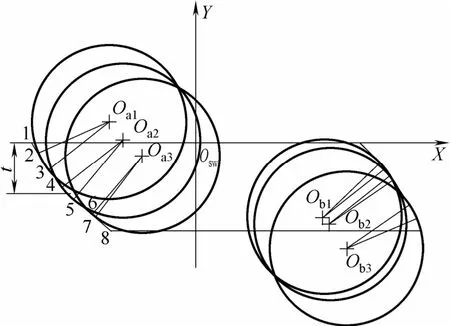

现以图1所示型面为例,建立多圆柱复合包络型面方程。在星轮某一齿高处作垂直于星轮齿上平面的截面(A—A截面),截面上齿前后侧包络圆柱相对位置如图2所示。其中包络圆柱Oa1和Ob1为基准圆柱。在图示坐标平面内,星轮齿根位置处齿前侧包络圆柱的圆心位置坐标及包络圆柱轴平行于水平面且与Z轴所成角度β如表1所示,其中Z轴过原点Osw且垂直于X-Y平面向外。

根据表1所示几何参数,对于基准圆柱上沿Z轴方向高度为u处,各包络圆柱的圆心位置为:基准圆柱

图1 星轮齿侧型面特征Fig.1 Tooth features of star-wheel

图2 星轮齿A—A截面图Fig.2 Section A—A of star-wheel tooth

包络圆柱

表1 包络圆柱几何参数Table 1 Geometry parameters of envelope cylinder

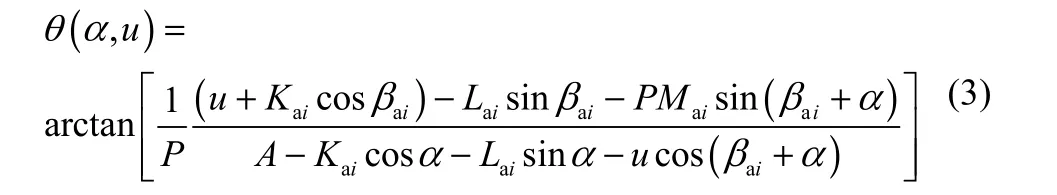

由包络圆柱与螺槽侧面接触时的包络啮合条件,可得在包络圆柱高度为u时任意星轮转角位置处接触点在包络圆柱表面的圆周角θ为[26]

式中,α为星轮转角;u为包络圆柱上高度;βai为包络圆柱轴线与Z轴所成角度;(Laui,Kaui,Maui)为包络圆柱i在齿根截面上的圆心坐标;P为星轮螺杆齿数比;A为中心距。

由于多柱面在不同齿高位置处的组成曲线各不相同,包括基准包络圆弧段、非基准包络椭圆弧段以及过渡切线段,故在计算过程中需要分段计算。在星轮齿高为u的截面上,基准包络圆柱圆弧面与截面交线为圆弧段,其参数方程为

在星轮齿高为u的截面上,非基准包络圆柱椭圆弧与截面交线为椭圆弧,其参数方程为

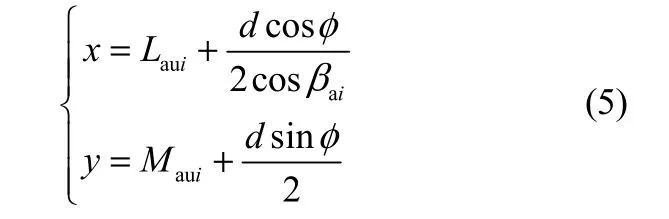

基准包络圆柱与截面所形成的圆弧段的切线方程为

非基准包络圆柱与截面所形成的椭圆弧段的切线方程为

式中,d为包络圆柱直径,φ为切点位置处包络圆柱圆心角。

2 计算模型

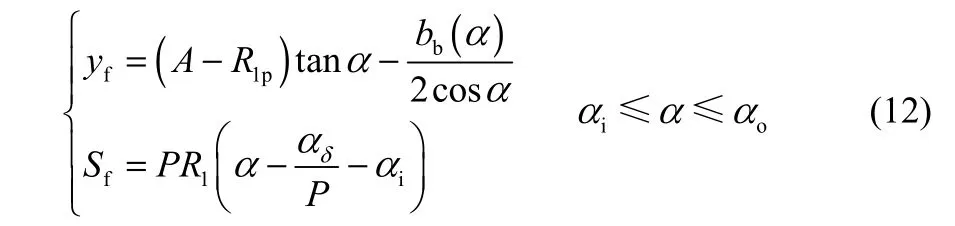

2.1 实际星轮齿宽计算模型

为了分析多圆柱复合包络型面单螺杆压缩机的几何特性,需要建立任意星轮转角位置处星轮齿啮入螺槽部分的齿宽计算模型。如图3所示,采用多圆柱复合包络型面的啮合副工作过程中不同星轮转角位置处参与啮合的包络圆柱不同,导致啮入螺杆转子螺槽的星轮齿的实际齿宽随参与啮合包络圆柱的变化而变化。基于多圆柱复合包络型面的啮合特性,即可建立实际星轮齿宽计算模型。

图3 星轮实际齿宽计算模型Fig.3 Star-wheel tooth width calculation model

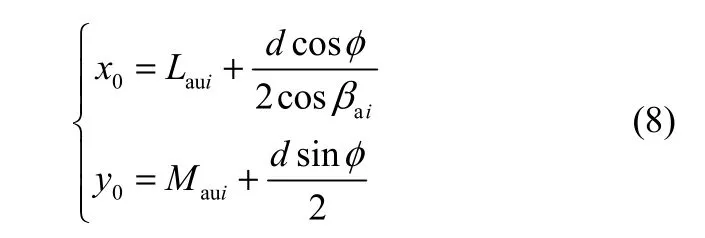

任意星轮转角位置处齿前侧半齿宽为

任意星轮转角位置处齿后侧半齿宽为

2.2 几何特性

受实际星轮齿宽变化的影响,多圆柱复合包络型面单螺杆压缩机工作过程中的主要几何特性,包括工作腔容积、封闭螺旋线和排气孔口线均与采用单直线包络型面的单螺杆压缩机存在很大区别。鉴于此需要在单直线型面压缩机几何模型构建方法[26]的基础上建立新型多圆柱复合包络型面单螺杆压缩机几何特性计算模型。

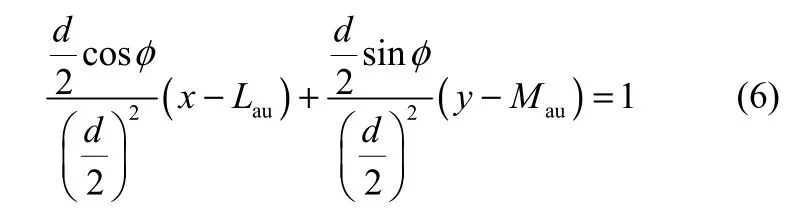

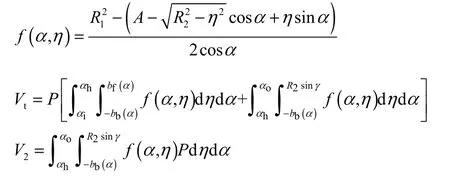

2.2.1 工作腔容积 单螺杆压缩机工作过程中螺杆螺槽、星轮齿上平面及机壳内腔共同构成工作腔容积,由星轮齿在啮合过程中所扫掠过的体积计算可得到任意时刻工作腔容积

其中

式中,R1为螺杆半径;R2为星轮半径;P为星轮与螺杆转子的齿数比;αi为进气角;αh为星轮齿前侧脱离螺槽时的转角;αo为星轮齿完全脱离螺槽时的转角;γ为星轮齿顶与螺杆外缘交界处半径与星轮齿中心线的夹角,其值为。

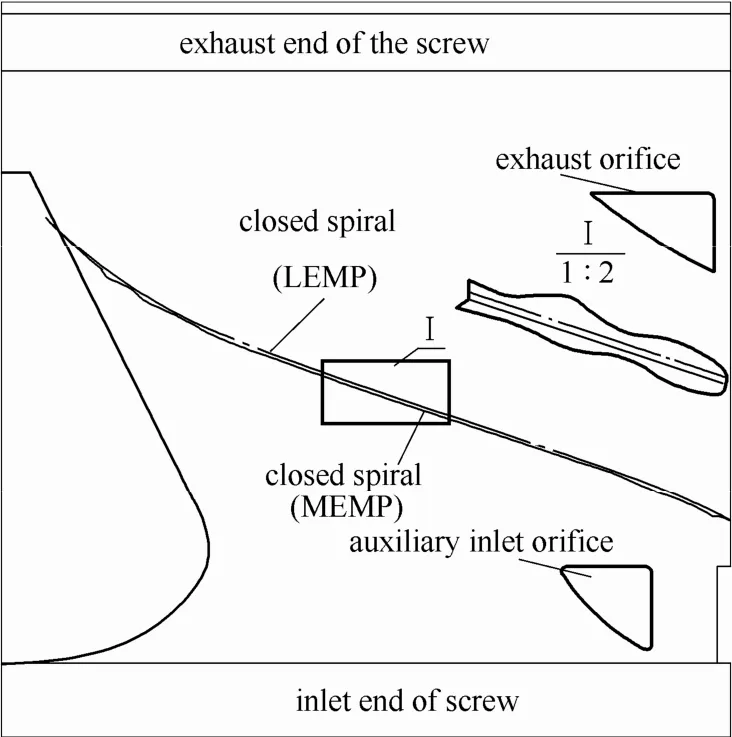

2.2.2 封闭螺旋线 单螺杆压缩机工作过程中,为了增大径向进气面积,减少螺杆转子与机壳内壁面之间的摩擦阻力损失,通常将封闭螺旋线外靠进气侧机壳内壁面设计成阶梯形,如图4所示。

封闭螺旋线是指星轮齿将齿槽封闭形成基元容积时,齿槽的右侧外缘的螺旋线。啮合副的型线不同,螺杆齿槽形状不同,螺杆外缘的螺旋线形状亦不同。根据多圆柱复合包络型面的啮合特性,可得采用该型面的单螺杆压缩机的封闭螺旋线方程

式中,R1p为星轮齿侧啮合点位置处的等效半径;αδ星轮啮合点处位置角。

图4 机壳内壁面结构Fig.4 Structures of casing inside wall

2.2.3 排气孔口 根据单螺杆压缩机工作特性可知,单螺杆压缩机的排气过程为强制排气,当螺槽齿前侧螺旋线与排气孔口相连通时排气过程开始,排气过程持续到齿前侧脱离螺槽为止。排气孔口位置和形状是影响压缩机排气过程的流动特性的重要因素,对于多圆柱复合包络型面单螺杆压缩机,其排气孔口螺旋线方程如下

式中,αp为排气开始角。

2.3 工作性能

啮合副型面特征的变化会引起压缩机几何特性的改变,进而影响压缩机的工作性能。基于多圆柱复合包络型面单螺杆压缩机工作腔容积的计算模型,对压缩机的内压缩过程进行计算分析,可得星轮齿在任意转角时,工作腔容积内的压力为

式中,ps为吸气压力;Vt为吸气结束时刻工作腔容积;n为压缩过程指数。

压缩机的内容积比为

3 结果与讨论

由上文可知,啮合副型面对单螺杆压缩机的几何特性和工作性能均存在很大影响,为了对比分析啮合副型面对单螺杆压缩机性能的影响,并提出改进措施,本文以某一型号的单螺杆压缩机为例,对其采用单直线包络型面和多圆柱复合包络型面时的工作特性展开研究。表2为该型号压缩机的主要结构参数和工况运行参数。

表2 单螺杆压缩机的主要参数Table 2 Main parameters of single screw compressor

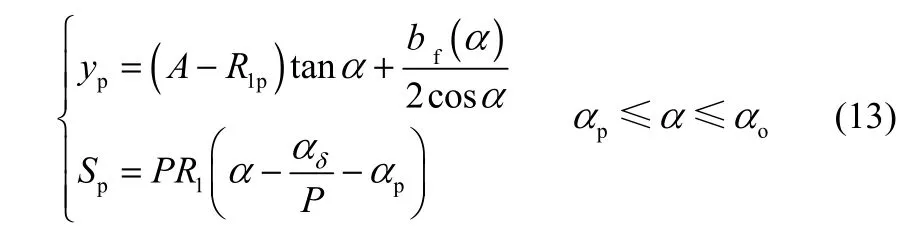

图5所示为采用多圆柱复合包络型面和单直线包络型面的星轮齿的齿宽对比。由图中曲线可知采用单直线包络型面的星轮齿宽在压缩机整个工作过程中是一个定值,而采用多圆柱复合包络型面的星轮齿宽会随星轮转角的变化而逐渐变化,且在整个压缩机工作过程中,其值均大于采用单直线型面的星轮齿宽。对比齿前后侧星轮齿宽可知,对于多圆柱复合包络型面单螺杆压缩机,其齿后侧的实际齿宽要大于齿前侧的实际齿宽,且齿后侧的实际齿宽随星轮转角的变化幅度较高。

图5 实际齿宽对比Fig.5 Actual tooth width

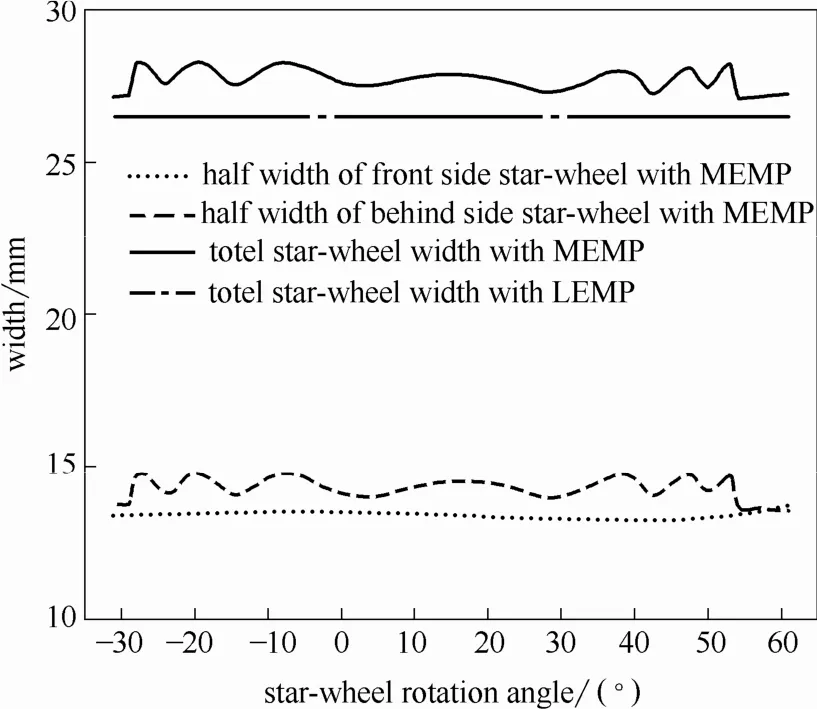

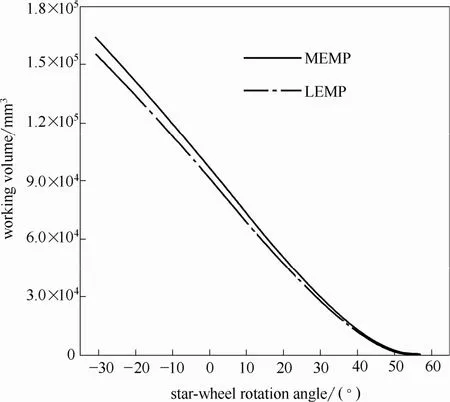

图6所示为采用两种型面的单螺杆压缩机工作腔容积随星轮转角的变化关系。对比图中两条曲线可知,采用不同型面时,单螺杆压缩机工作腔容积随星轮转角的变化趋势是一致的,但是采用多圆柱复合包络型面的单螺杆压缩机,其工作腔容积在相同星轮转角位置处要大于采用单直线包络型面的单螺杆压缩机。两者之间的差值会随着星轮转角的增大而逐渐减小。在星轮齿完全封闭螺槽时,工作腔容积之间的差值最大,即多圆柱复合包络型面单螺杆压缩机的最大基圆容积较单直线包络型面单螺杆压缩机大5.2%。

图6 工作腔容积对比Fig.6 Contrast of working volume

图7 封闭螺旋线对比Fig.7 Contrast of closed spiral

图7所示为多圆柱复合包络型面压缩机与单直线包络型面压缩机封闭螺旋线的对比。如图所示,多圆柱复合包络型面单螺杆压缩机的封闭螺旋线比单直线包络型面单螺杆压缩机的封闭螺旋线更靠近进气端,且受包络圆柱位置不同的影响,其靠近进气端的程度不同。靠下表面包络圆柱参与啮合时,封闭螺旋线交靠近排气端。故为了保证密封要求,在对多圆柱复合包络型面单螺杆压缩机进行机壳设计时,机壳内壁的密封台阶面较单直线型面压缩机应向进气端偏移5~10 mm。

图8所示为采用两种型面的单螺杆压缩机的排气孔口形状。受啮合副型面特征的影响,采用多圆柱复合包络型面的单螺杆压缩机的排气孔口起始位置较采用单直线包络型面的单螺杆压缩机更靠近排气端,排气过程延迟,且与单直线型面排气孔口线形状差异较大,故如果在新型多圆柱复合包络型面单螺杆压缩机设计过程中不改变机壳排气孔口形状,内外压力比不等必然会引起附加的能量损失,排气孔口形状的差异也会导致排气过程流动阻力损失增加。为了减少排气过程的附加能量损耗,新型多圆柱复合包络型面单螺杆压缩机排气孔口形状要按照多圆柱复合包络型面排气孔口螺旋线方程进行设计。

图8 排气孔口对比Fig.8 Contrast of exhaust orifice spiral

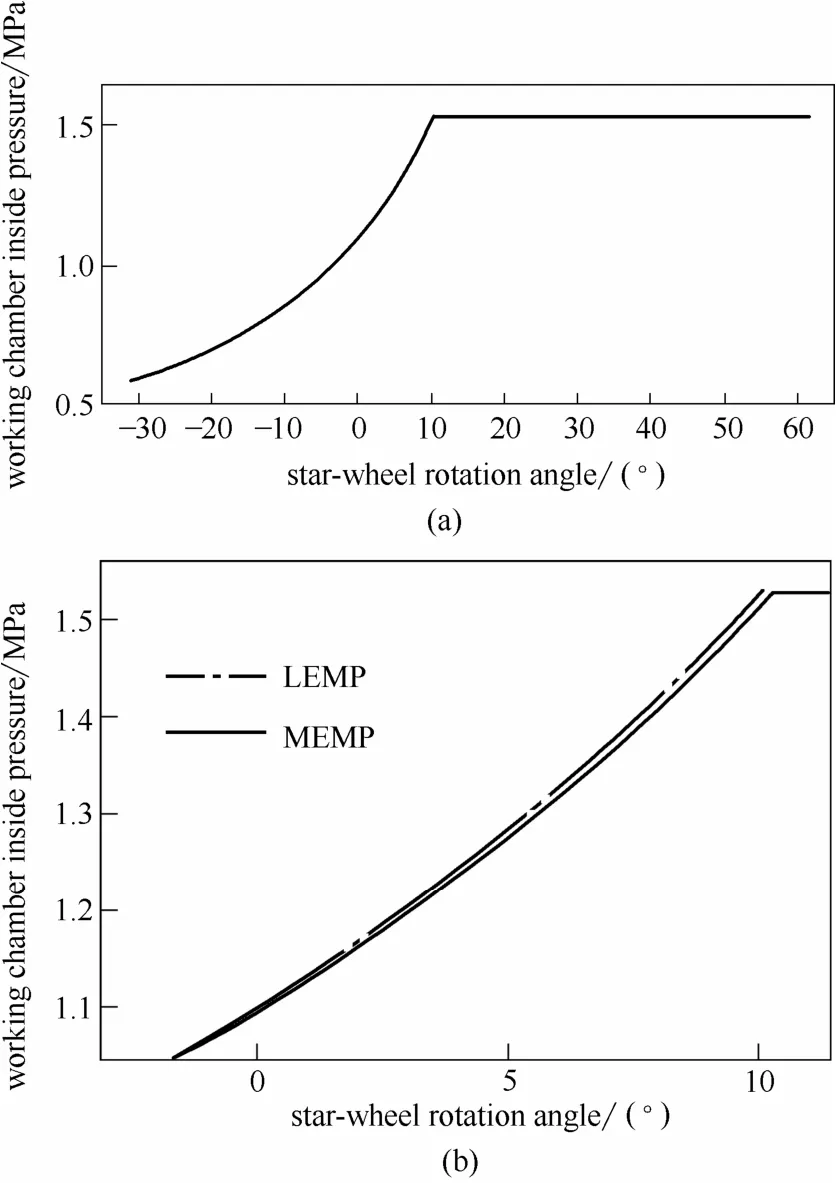

图9所示为相同结构参数的单螺杆压缩机,其啮合副所采用的型面为多圆柱复合包络型面和单直线包络型面时工作腔内部压力随星轮转角的变化关系。根据图6所示的工作腔容积的变化,相同星轮转角位置处,多圆柱复合包络型面单螺杆压缩机的工作腔容积要大于单直线包络型面单螺杆压缩机,故星轮旋转相同角度后,多圆柱复合包络型面单螺杆压缩机工作腔内部的压力要略小。

4 结 论

(1)采用多圆柱复合包络型面的星轮齿宽会随星轮转角的变化而逐渐变化,所有星轮转角范围内齿后侧的实际齿宽均大于齿前侧的实际齿宽,且齿后侧的实际齿宽随星轮转角的变化幅度较高。在整个压缩机工作过程中,多圆柱复合包络型面的星轮齿宽均大于采用单直线型面的星轮齿宽。

(2)采用多圆柱复合包络型面的单螺杆压缩机,其工作腔容积在相同星轮转角位置处要大于采用单直线包络型面的单螺杆压缩机。两者之间的差值会随着星轮转角的增大而逐渐减小。多圆柱复合包络型面单螺杆压缩机的最大基圆容积较单直线包络型面单螺杆压缩机大5.2%。受工作腔容积变化的影响,星轮旋转相同角度后多圆柱复合包络型面单螺杆压缩机工作腔内部的压力要略小。

(3)多圆柱复合包络型面单螺杆压缩机的封闭螺旋线比单直线包络型面单螺杆压缩机的封闭螺旋线更靠近进气端。而采用多圆柱复合包络型面的单螺杆压缩机的排气孔口起始位置较采用单直线包络型面的单螺杆压缩机更靠近排气端,排气过程延迟,且排气孔口面积减小,排气过程流动阻力损失增加。因此在对多圆柱复合包络型面单螺杆压缩机进行结构设计时,机壳内壁的密封台阶面较单直线型面压缩机应向进气端偏移 5~10 mm,排气孔口形状要按照多圆柱复合包络型面排气孔口螺旋线方程进行设计。

图9 任意星轮转角位置处工作腔内压力Fig.9 Inside pressure at any star-wheel angle (b) is magnification of (a)

符 号 说 明

A ——中心距,m

d ——包络圆柱直径,m

Laui,Kaui,Maui——分别为包络圆柱i在齿根截面上的圆心坐标,m

n——压缩过程指数

P——星轮螺杆齿数比

p, ps——分别为工作腔压力和吸气压力,Pa

R1, R2, R1p——分别为螺杆半径、星轮半径及星轮齿侧啮合点位置处的等效半径,m

u——包络圆柱上高度,m

Vt——吸气结束时刻工作腔容积,m3

α ——星轮转角,rad

βai——包络圆柱轴线与Z轴所成角度,rad

γ——星轮齿顶与螺杆外缘交界处半径与星轮齿中心线的夹角,rad

φ——切点位置处包络圆柱圆心角,rad

下角标

au——齿前侧基准圆柱

aui——齿前侧第i 个包络圆柱

f——齿前侧

b——齿后侧

h——星轮齿前侧脱离螺槽时

i——星轮齿完全封闭螺槽时

o——星轮齿完全脱出螺槽时

p——开始排气时

δ——星轮啮合点处

[1]ZIMMERN B. Worm rotary compressors with liquid joints: US 3180565[P], 1965.

[2]ZHANG G G. The superiority analysis and the current development situation of the single screw compessor[J]. Compressor Technology, 2012, (2): 65-68.

[3]ZIMMERN B. From water to refrigerant: twenty years to develop the oil injection-free single screw compressor[C]// International Compressor Engineering Conference. Purdue, 1984: 513-518.

[4]吴建华, 金光熹. 国内外单螺杆压缩机的发展及其啮合副型线研究[J]. 压缩机技术, 1996, (4): 11-14. WU J H, JIN G X. Development of single screw compressor at home and abroad and its meshing pair[J]. Compressor Technology, 1996, (4): 11-14.

[5]吴伟烽, 冯全科, 徐健.单螺杆压缩机齿型的多圆柱包络原理[J].西安交通大学学报, 2007, 41(11): 1271-1274. WU W F, FENG Q K, XU J. Principle of multi column envelope couple of single screw compressor[J]. Journal of Xi'an Jiaotong University, 2007, 41(11): 1271-1274.

[6]WU W F, FENG Q K. A multicolumn envelope meshing pair for single screw compressors[J]. Journal of Mechanical Design, 2009, 131: 0745051-3.

[7]WU W F, FENG Q K. Column envelope meshing pair and its design method for single screw compressors[J]. Journal of Zhejiang University-SCIENCE A, 2009, 10 (1): 31-36.

[8]WU W F, FENG Q K, YU X L. Geometric design investigation of single screw compressor rotor grooves produced by cylindrical milling[J]. Journal of Mechanical Design, 2009, 131: 071010.

[9]WU W F, FENG Q K, XU J, et al. Development of a new engagingcouple profile of single screw compressor[C]// The 22nd International Congress of Refrigeration. Beijing, 2007.

[10]XU J, FENG Q K, WU W F. A new single screw compressor with profiles enveloped by multi-straight lines[C]//The 22nd International Congress of Refrigeration.Beijing, 2007.

[11]李健. 单螺杆压缩机复合型面啮合副设计理论及应用研究[D]. 西安: 西安交通大学, 2013. LI J. Research on the design theory and application of compound profiles for meshing pairs in single screw compressor[D]. Xi'an: Xi'an Jiaotong University, 2013.

[12]金光熹, 汤炎.单螺杆压缩机啮合副型线研究的新进展[J]. 西安交通大学学报, 1985, 19(6): 1-9. JIN G X, TANG Y. The new research progress of the single screw compressor meshing pair profile[J]. Journal of Xi'an Jiaotong University, 1985, 19(6): 1-9.

[13]ZIMMERN B. Positive displacement machine with plastic gate pinion. USA, 4890989[P], 1990.

[14]宋培欣, 卜凡, 严庆昌. 单螺杆压缩机的改进[J]. 压缩机技术, 2001, 1 (1): 34. SONG P X, BU F, YAN Q C. The improvement of single screw compressor[J]. Compressor Technology, 2001, 1(1): 34.

[15]LI J, FENG Q K, LIU F L, et al. Experimental studies of the tooth wear resistance with different profiles in single screw compressor[J]. Tribology International, 2013, 57:210-215.

[16]WANG Z L, WANG Z B, WANG J, et al. Theoretical and experimental study on thermodynamic performance of single screw refrigeration compressor with Multicolumn Envelope Meshing Pair[J]. Applied Thermal Engineering, 2016, 103(2016): 139-149.

[17]JIN G X. Single Screw Compressor// YU Y, SUN S, CHEN H. Positive Displacement Compressor Technical Manuals[M]. 6th ed. Beijing: China Machine Press, 2000.

[18]吴建华, 金光熹. 圆台和圆柱包络型线单螺杆压缩机螺槽容积的计算[J]. 流体工程, 1990, (8): 17-22. WU J H, JIN G X. Screw groove volume calculation for the single screw compressor with the circular truncated cone meshing profile and the cylindrical envelope meshing profile[J]. Fluid Engineering, 1990, (8): 17-22.

[19]李红旗, 金光熹, 吴业正. 单螺杆压缩机工作腔表面积的计算[J].流体工程, 1993, (6): 18-23. LI H Q, JIN G X, WU Y Z. The calculation of working cavity surface area for single screw compressor[J]. Fluid Engineering, 1993, (6): 18-23.

[20]李红旗, 金光熹, 吴业正. 喷油单螺杆压缩机的泄漏分析与计算[J]. 流体工程, 1993, (8): 14-18. LI H Q, JIN G X, WU Y Z. Leakage analysis and calculation for oil injection single screw compressor[J]. Fluid Engineering, 1993, (8): 14-18.

[21]金光熹, 林强. 单螺杆压缩机的泄漏通道和泄漏量计算[J]. 流体工程, 1986, (1): 19-24. JIN G X, LIN Q. The calculation of the leakage path area and the leakage rate for single screw compressor[J]. Fluid Engineering, 1986, (1): 19-24.

[22]BEIN T W, HAMILTON J F. Computer modeling of an oil flooded single screw air compressor[C]// International Compressor Engineering Conference. Purdue, 1982: 127-134.

[23]BOBLITT T W, MOORE J. Computer modeling of single-screw oil-flooded refrigerant compressor[C]// International Compressor Engineering Conference. Purdue, 1984: 559-567.

[24]HIRAI T, NODA S, SAGARA T, et al. Performance analysis of oif single screw compressor[C]// International Compressor Engineering Conference. Purdue, 1986: 119-134.

[25]WANG Z L, LIU Z, WU W F, et al. Research of leakage characteristics of single screw refrigeration compressors with the Multicolumn Envelope Meshing Pair[J]. International Journal of Refrigeration, 2015, (49): 1-10.

[26]吴伟烽. 单螺杆压缩机啮合副的多圆柱包络啮合理论及加工技术的研究[D]. 西安: 西安交通大学, 2010. WU W F. Research of the multicolumn envelope meshing pair and its mashing technology for single screw compressor[D]. Xi'an: Xi'an Jiaotong University, 2010.

Working characteristic modeling and analysis for single screw compressor with multicolumn envelope meshing pair

WANG Zengli1, SHEN Yingfeng1, WANG Zhenbo1, WANG Jun1, FENG Quanke2

(1College of Chemical Engineering, China University of Petroleum, Qingdao 266580, Shandong, China;2School of Energy and Power Engineering, Xi'an Jiaotong University, Xi'an 710049, Shaanxi, China)

The multicolumn envelope meshing pair (MEMP) is the important factor that affects the performance of single screw compressor due to its complex three-dimensional structure. In order to study the working characteristic of the single screw compressor with MEMP, a geometric features numerical calculation model is set up. By using this mathematical model, the effects of the MEMP and the straight line envelope meshing pair (LEMP) on the geometric features and the thermal dynamic performances are compared. Analysis results show that the use of the MEMP makes the actual star-wheel tooth width changing along with the star-wheel angle larger than that of the star-wheel with LEMP. Affected by the change of star-wheel tooth width, the working chamber volume of the compressor with MEMP will increase, the cavity internal pressure will decrease at the same star-wheel angle, and the largest base volume will be increased 5.2%. The closed spiral will be closer to the inlet side and the exhaust orifice spiral will be closer to the exhaust end for the compressor with MEMP which will lead to the delay of the exhaust process and more flow resistance losses. All analysis results obtained can provide the theory basis for optimum design of the single screw compressor with multicolumn envelope meshing pair.

multicolumn envelope meshing pair; compressor; working characteristic; numerical analysis; model

WANG Zengli, wangzengli25@upc.edu.cn

TH 45

:A

:0438—1157(2017)01—0215—08

10.11949/j.issn.0438-1157.20160718

2016-05-24收到初稿,2016-08-24收到修改稿。

联系人及第一作者:王增丽(1987—),女,博士,讲师。

中国博士后科学基金项目(2015M572094);青岛市博士后资助项目(2015232);山东省博士后创新项目专项资金项目(201603048)。

Received date: 2016-05-24.

Foundation item: supported by China Postdoctoral Science Foundation (2015M572094), Qingdao Postdoctoral Sponsored Project (2015232) and Special Funding for Postdoctoral Innovation Project in Shandong Province (201603048).