脊腹褐虾低温热泵联合干燥技术优化及质量分析

2017-01-19施政宇裘晓华俞群娣

施政宇,裘晓华,王 欢,白 冬,俞群娣,林 琳,谢 超

(浙江省海产品健康危害因素关键技术研究重点实验室,浙江海洋大学食品与医药学院,浙江舟山 316022)

脊腹褐虾低温热泵联合干燥技术优化及质量分析

施政宇,裘晓华,王 欢,白 冬,俞群娣,林 琳,谢 超

(浙江省海产品健康危害因素关键技术研究重点实验室,浙江海洋大学食品与医药学院,浙江舟山 316022)

为了提高海捕脊腹褐虾干制品的质量,采用低温热泵联合干燥技术,对脊腹褐虾干制品的色差值、复水比、细菌总数、T-VBN值以及能耗值等指标进行分析测定。结果表明:低温热泵联合干燥技术较传统单一干燥技术在干燥效果、干燥能耗以及投入设备成本等方面更具有优势。进一步对影响低温热泵干燥技术的因素主要包括填物料量、循环风速、干燥室温度和相对湿度等进行优化。研究结果表明:脊腹褐虾在干燥室相对湿度控制35%、干燥室温度为45℃、装填物料量为8 kg、循环风速为2.5 m/s时候干燥效果最佳,且节能效果明显,能耗降低达到35.2%。该成果的成功开发对降低水产品干燥过程中的耗能问题具有促进作用。

脊腹褐虾;低温热泵技术;联合干燥;质量分析

脊腹褐虾体型较小,肉质鲜美,蛋白含量高,富含钾、碘、镁、磷等矿物质及维生素A、氨茶碱等成分,其肉质和鱼一样松软,易消化,是身体虚弱以及病后需要调养病人的极好的营养食物。常温贮藏的高水分调理脊腹褐虾含有丰富的镁,对心脏活动具有调节作用,能很好保护心血管系统。并且高水分脊腹褐虾其口感嫩滑,味道淡雅,同时也很好地保持了原料虾本身的口感、外观和质构。

干燥技术是水产品加工的重要过程之一。近年来,已有多种新型联合干燥方式加以运用,如洪国伟[1]用热泵干燥器干燥水产品,发现效果明显优于热风干燥。由于传统热风干燥能耗较高,途中排放出很多废气,急需改进干燥工艺[2]。而低温热泵技术能将潜热转化为显热,具有良好的节能特性,缓解水产品高消耗、低品质的问题而被迅速推广应用。

为了改善单一干燥技术的缺点,试将低温热泵与热风技术于干燥前后阶段组合使用,以期达到提高干燥质量和降低干燥能耗的效果。李远志等[3]针对胡萝卜低温热泵-热风组合干燥,而得到了产品良好的效果;李晖等[4]用热泵与热风联合干制怀山药片取得最佳工艺条件。因为热泵-热风组合干燥的前期温度偏低,正好可以缓解鱼干表面形成硬壳,内部水分扩散不出的问题,后期提高干燥速度,减少能耗,使得最终获得低水量、高品质的干制脊腹褐虾产品。本研究将利用低温热泵-热风联合干燥技术,针对脊腹褐虾进行干燥研究,并对其干燥条件进行优化,以期获得能耗低、品质高的虾干制品。

1 材料与方法

1.1 实验材料

材料:脊腹褐虾由舟山昌国食品有限公司提供;电热恒温鼓风干燥箱;杀菌锅;WSC-S色差计;DSC-7型量热扫描仪。

1.2 实验仪器

热泵-热风干燥一体机(自制);杀菌锅(上海申安医疗器械厂);DSC-7型量热扫描仪(上海发瑞仪器科技有限公司)。

1.3 实验流程

脊腹褐虾→预处理→清洗→除杂质→再清洗→热泵单因素试验→联合干燥试验→产品质量分析→贮存保藏。

1.4 实验方法

1.4.1 联合干燥技术优化

分析不同干燥温度下对脊腹褐虾干燥速度和品质的影响。设定干燥室的相对湿度为35%,循环风速为2.5 m/s,温度分别为35、45、55℃进行试验。为随机采样4份经过预处理后脊腹褐虾4 kg,然后平整铺在干燥箱内托盘上。让其自然冷却,再由感官小组进行品质鉴定。为了确保实验数据准确性,降低试验偶然性跟随机性,每一组都要重复3次试验,剔除异常数字,做好记录。

1.4.1.1 装填物料量改变物料量,分析物料量对于干燥速率和品质的影响。设定干燥室温度为45℃,相对湿度为35%,循环风速为2.5 m/s,选取分别为4、8、12 kg的脊腹褐虾。平整地铺在干燥箱内托盘。干燥完后自然冷却,感官小组进行品质鉴定。

1.4.1.2 循环风速试验改变风速,分析风速对干燥速率和品质的影响。设定干燥室温度为45℃,相对湿度为35%,控制干燥室内的风速分别是1.5、2.5、3.5 m/s。并且将脊腹褐虾在干燥箱内的托盘上平整地铺好。干燥完之后放置一段时间,让其自然冷却,之后再由感官小组进行品质的鉴定。

1.4.1.3 干燥室相对湿度试验改变干燥箱内空气相对湿度,分析相对湿度对干燥速率和品质的影响。设定干燥室温度为45℃,控制循环风速为2.5 m/s,脊腹褐虾量为4 kg。分别保持相对湿度为25%、35%、45%。干燥完之后自然冷却,由感官小组进行品质鉴定。

1.4.2 干制品含水率确定

根据不同干燥条件下的干燥曲线确定脊腹褐虾的含水量。试验开始,记录下最开始的脊腹褐虾水分含量,之后放入干燥箱中,每隔1 h测定虾水分含量,得出含水率。在虾干含水率快要接近20%的时候,记录下干燥时间下水分含量变化。根据数据,绘制出海捕虾在不同干燥条件下的干燥曲线。

1.4.3 干制品色差值的测定

用WSC-S型色差计来测定虾干的颜色。L*值表示亮度,其值表示黑色到白色的变化;b*表示黄色度,表示有色物质的黄蓝偏向;a*值红色度,表示有色物质的红绿偏向。每样都从不同的角度分别读取数据,平行测试3次,记录下数据。

1.4.4 干制品单位能耗除湿量(SMER)的测定

单位能耗除湿量(SMER)是衡量干燥系统性能的指标。具体指干燥系统所消耗1 kJ所去除的水分质量。具体的计算公式如下:

式中,M为水分蒸发量,M=总物料×(初始含水量-实时含水量);Wi为干燥阶段所消耗总电能。

1.4.5 细菌总数的测定

按照《GB/T4789.2-2003》食品微生物学检验菌落的测定方法,测定干燥细菌总数。

1.4.6 复水比(RR)值的测定

干制品浸水后,复水比为一定时间里干制品复水后总重与复水前总重之比,计算公式如下:RR=Wr/ Wd

式中,RR为复水比,Wr为复水后重量,Wd为复水前重量。

2 结果与分析

2.1 干燥方式品质与能耗比较

2.1.1 干制品的T-VBN值

图1为不同干燥方式下,虾干制品中测定的T-VBN含量。从图1中可看出采用单一干燥(HPD)和联合干燥的产品的TVBN值没有特别明显的差异,两者间数据比较接近。另可直观看出采用传统热风干燥(AD)方式,产品T-VBN数值最大。根据图1可看出联合干燥(HPD+AD)产品的T-VBN值最低,联合干燥与热泵干燥产品效果相差并不大,但是都要优于传统热风干燥。因此联合干燥能较好保持海捕虾的品质。

图1 干燥方式对海捕虾T-VBN值的影响Fig.1 T-VBN value of C.affinis in different dehydration methods

2.1.2 干制品的SEMR值

根据图2可看出,采用不同干燥方式可得海捕虾能耗SMER值的不同影响,传统热风干燥(AD)单位能耗除湿值数值最小,小于其他两种干燥。其次是热泵干燥,其介于另两种干燥技术间。而联合干燥技术(HPD+AD)单位能耗除湿值最高。热泵-热风联合干燥SMER值是AD样品的152.7%,是HPD处理样品的113.3%。由此推断,联合干燥比单纯热风干燥节能达35.2%。热泵在干燥后期重新利用的水蒸气减少,需另电加热而增加能耗损失。联合干燥在后期关闭热泵系统,避免损耗,从而更节能。

图2 干燥方式对海捕虾SEMR值的影响Fig.2 The SEMR value of C.affinis in different dehydration methods

2.1.3 干制品的色差

食品原料在干燥过程中均会发生化学变化,其中色泽是干制品一个重要指标[5]。在干燥中,影响干品颜色变化包括干燥温度、干燥方式及含水量变化、物料种类等因素。采用不同干燥技术处理,海捕虾干所得色差值见表1,从表1的数据中可直观的看出联合干燥(HPD+AD)和单一干燥技术(HPD)干燥的虾产品较接近,色差值比(AD)干燥的产品更小,表示色泽更优。

2.1.4 干制品的细菌总数

用不同干燥方式,海捕虾干制品细菌总数含量有着明显差别,结果如图3所示。单一热泵干燥(HPD)的干燥产品细菌总数含量最低,而传统热风干燥(AD)干燥处理海捕虾产品细菌总数含量比另外两种方式处理要高。而从图中看出,热泵-热风联合干燥(HPD+AD)干燥产品检测出的细菌含量处于两者之间。联合干燥在后期采用的是开放式热风干燥,但物料一直保持处在低水分状态,微生物难到生长所需水分,数量难增加。最终联合干燥下检测出的细菌总数低于AD。而热泵干燥整个过程封闭,得到产品中微生物含量要少很多。

表1 不同干燥方式下样本的色差值Tab.1 Color difference of samples in different dehydration methods

图3 干燥方式对海捕虾细菌总数的影响Fig.3 The total number of bacterial colony in C.affinis in different dehydration methods

2.1.5 干制品的复水比

复水性可用复水比表示,即在一定时间里干制品复水后总重与复水前总重之比。不同干燥方式对海捕虾复水比影响如图4所示。直观可见热泵-热风联合(HPD+AD)与热泵技术(HPD)干燥产品的复水比值相差距离不大,都高于热风干燥。干制品的复水效果与细胞结构完整程度相关密切。总体表现来看,样品含水量越高,其破坏程度越大。联合干燥产品复水比相对热泵技术(HPD)而言要稍高,究其原因是由于水分在热泵干燥后期含量逐渐减少,减轻了对海捕虾细胞结构的损坏,保持样品的多孔性[2]。海捕虾联合干燥后期水分量也少,此阶段配合热风干燥,使得细胞结构破坏量小,所以联合干燥产品复水比也高。

图4 干燥方式对海捕虾复水比的影响Fig.4 The rehydration rate of C.affinis in different dehydration methods

将采用3种不同干燥方式而得到的T-VBN值、能耗、色差、复水比等数据进行比照,综合各参数可得,联合干燥技术综合效果更优。热风与热泵这两种干燥方式究其本质为空气对流干燥。而热泵干燥利用热泵从低温吸热,高温放热的特性来干燥物料。因其封闭的系统,可更加节约能源,而且更环保。但热泵在干燥后期由于物料蒸发出来的水分较少,能耗升高,影响了运行速率,需电加热辅助干燥,加大能耗成本,不能充分体现热泵优势[6]。为了弥补这个不足,采用联合干燥方式,前期采用热泵干燥,后期采用热风干燥,既减少能耗,又能保证海捕虾干制品的质量。

2.2 脊腹褐虾联合干燥单因素试验分析

2.2.1 干燥温度试验

联合干燥技术随温度升高,脊腹褐虾干燥速率加快。温度变化带动脊腹褐虾速率改变如图5所示。从热力曲线可看出干燥温度与脊腹褐虾干燥速率密切相关。不管干燥温度高低,其值的变化情况都会对热泵-热风干燥产生影响。如温度过高,脊腹褐虾表面失水速率过大,中间水分反向流动。这些情况易造成产品表面结痂现象,使产品内外品质相差颇大。而当温度过低时,水分梯度虽保持由内向外流动,但速度缓慢,延长了干燥的时间[7]。因此,干燥过程应选择适当的温度,使整个干燥过程干燥速度尽可能匹配设备能力,充分发挥热泵-热风干燥的性能,达到最佳干燥效果。

图5 不同温度下脊腹褐虾联合干燥曲线Fig.5 The dehydration curves of C.affinis in different temperatures

不同干燥温度下,对比脊腹褐虾干感官品质数值,结果如图6所示。脊腹褐虾品质质量与干燥温度反线性相关,随着温度升高,干制品品质反而下降。另外图6可知,当干燥温度低于55℃,脊腹褐虾干品质之间相差并不是很大,而当干燥温度高于60℃时,脊腹褐虾干质量直线下降。肉眼观察到表面变硬,且能闻到异味。究其原因,可能是脊腹褐虾蛋白质变质和温度过高,使内部与表面水分分布不均。40℃左右引起肌球蛋白和副肌球蛋白在变性;而50℃导致结缔组织变性;当干燥温度达65℃时,引发肌动蛋白性状改变。纵向肌肉内结缔组织决定脊腹褐虾品质高低,所以,干燥温度一般小于60℃。另外,在干燥过程中,应尽量控制内部的水分转移速率,使水分内外扩散速率相近,否则会影响脊腹褐虾最终干燥品质。

图6 不同温度下干燥脊腹褐虾的感官品质Fig.6 Sensor quality of C.affinis dried in different temperatures

2.2.2 循环风速试验

风速变化带动脊腹褐虾联合干燥速率变化效果如图7所示。在一定范围内,干燥风速加快,干燥速率也随之加快。然而风速增大到一定程度之后,再加大风速反而会使干燥的速率减慢。风速为2.5 m/s的风速在后期就要高于3.5 m/s的干燥速率。因为热泵是一个封闭式的循环除湿系统,湿介质与蒸发器的热交换受风速的影响,风速太快,使得热交换不易进行。若温度较高使冷凝水可能重蒸会干燥介质中,使脊腹褐虾干燥速率变的缓慢,花费更长时间。因此,干燥干制品时,要选择适宜风速,不能太高。

图7 不同循环风速脊腹褐虾联合干燥曲线Fig.7 Dehydration curves of C.affinis in different aeration speed

2.2.3 装填物料量试验

随物料量增大,干燥速率逐渐减慢,干燥时间也随之加长。考察不同脊腹褐虾物料量对联合干燥效果影响,结果如图8。根据干燥曲线数据,物料量与干燥速率相关密切。究其原因是因为同等消耗,系统的排水能力一定,而物料越大,系统内水分居高不下,使得干燥室内相对湿度偏高,从而导致干燥速率下降。速率降低后某刻,物料总失水量会平衡系统除湿能力。达到平衡时间长短受物料量大小决定,且脊腹褐虾物料量大,所花费的时间也越长。因此,应适当选择装填物料量,保持干燥速率,减少不必要时间。

图8 不同物料量脊腹褐虾联合干燥曲线Fig.8 Dehydration curves of C.affinis in different bulks

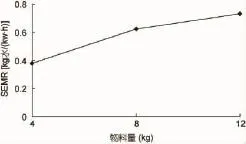

图9数据变化,其显示物料量对脊腹褐虾联合干燥SMER值影响。在一定程度范围,物料量与SMER值成正相关关系。但当物料量增加达一定数值后,单位能耗除湿效率SMER值变化幅度减缓,这主要是达设备除湿阈值。因此可得,只有适当增加物料量,才可以带动除湿效率,以降低热泵干燥能耗。

图9 不同物料量脊腹褐虾联合干燥SEMR值Fig.9 The SEMR value of C.affinis in different bulks

物料量大小造成脊腹褐虾干品质好坏影响结果如图10所示。从图10可得,物料量造成脊腹褐虾干燥品质影响并不显著,其结果相差并不大。物料量影响脊腹褐虾干品质的因素,主要在于由干燥中脊腹褐虾水分含量,物料量越大,脊腹褐虾的失水量越大,使得空间内相对湿度上升。进而脊腹褐虾表面水分扩散减缓,内部水分不易扩散到表面,表面易变硬,影响了脊腹褐虾的品质。

图10 不同物料量干燥脊腹褐虾的感官品质Fig.10 Sensor quality of C.affinis dried in different bulks

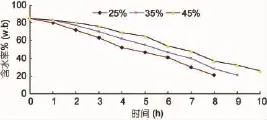

2.2.4 干燥相对湿度试验

图11显示,干燥介质相对湿度越低,对物料干燥越有利。但相对湿度范围变化也受热泵干燥的干燥速率的影响,而干燥速率又限制于热泵最大除湿阈值。由图11可得,在联合干燥初期,相对湿度与联合干燥速率关系并不关联,随后才逐渐显示出来两者关系。原因在于前期物料的水分较高,密闭环境下,热泵除湿速率远低于出水速率,使得湿球控制失去应有的功能。随着干燥进行,两个速率达平衡,干湿球控制相对湿度作用逐渐表露,此时干燥相对湿度保持设定数值不变,相对湿度对联合干燥速率影响才变得明显。

图11 不同相对湿度脊腹褐虾联合干燥曲线Fig.11 Dehydration curves of C.affinis dried in different relative air humidity

3 结论

通过对脊腹褐虾低温联合干燥技术的优化对干燥产品品质的质量分析,结果表明低温热泵联合干燥技术较传统单一干燥技术在干燥效果、干燥能耗以及投入设备成本等方面更具有优势。进一步对影响低温热泵干燥技术的因素主要包括填物料量、循环风速、干燥室温度和相对湿度等进行优化。研究结果进一步表明:脊腹褐虾在干燥室相对湿度控制35%、干燥室温度为45℃、装填物料量为8 kg、循环风速为2.5 m/s时候干燥效果最佳,并且节能效果明显,能耗降低达到35.2%。该成果的成功开发对降低水产品干燥过程中的耗能问题具有促进作用。

[1]洪国伟.热泵干燥器在水产品加工中的应用[J].渔业现代化,2001(3):28-29.

[2]RAHMAN N S.Drying of fish and seafood[M]//MUJUMDAR A S,ed.Handbook of Industrial Drying.3rd ed.Boca Raton,F L, USA:CRC Press,2006:547-559.

[3]李远志,胡晓静,张文明,等.胡萝卜薄片热风与热泵结合干燥工艺及特性研究[J].食品与发酵工业,2000,26(1):3-6.

[4]李 晖,任广跃,时秋月,等.怀山药片热泵-热风联合干燥研究[J].食品科技,2014,39(6):101-105.

[5]SOLYMOSI K,LATRUFFE N,MORANT-MANCEAU A,et al.Foodcolour additives of natural origin[M]//SCOTTER M J,ed. Colour Additives for Foods and Beverages.Sawston,Cambridge:Woodhead Publishing,2015:3-34.

[6]胡 斌,王文毅,王 凯,等.高温热泵技术在工业制冷领域的应用[J].制冷学报,2011,32(5):1-5.

[7]CHUA K,CHOU S K.A modular approach to study the performance of a two-stage heat pump system for drying[J].Applied Thermal Engineering,2005,25(8/9):1 363-1 379.

Low-Temperature Heat-Pump Combined Dehydration for Crangon affinis and the Quality Assessment

SHI Zheng-yu,QIU Xiao-hua,WANG Huan,et al

(Zhejiang Provincial Key Laboratory of Health Risk Factors for Seafood,Food and Medicine School of Zhejiang Ocean University,Zhoushan 316022,China)

We developed a technology of low-temperature heat-pump combined dehydration for Crangon affinis process,for which indices of color difference,rehydration ratio,total number of bacteria,T-VBN(total volatile basic nitrogen)value,and energy cost were assessed.Results showed that the technology effectively reduced the energy consumption and equipment costs,and easily to be applied.In our experiment,the optimal conditions included:individual fish weight about 500 g,room temperature 55°C,aeration speed 2.5 m/s,bulk weight 8 kg,and relative humidity in drying chamber 35%,under which electric cost was reduced by 32.4%. This achievement could improve the seafood process and preservation.

Crangon affinis;low-temperature heat-pump;combined dehydration;quality analysis

TS254

A

1008-830X(2016)04-0276-06

2016-04-20

浙江省自然科学基金项目(LY14C200002);舟山市科技计划项目(2014C41010;2014C41011)

施政宇(1994-),浙江杭州人,硕士研究生,研究方向:食品科学与工程.

谢超,副教授.E-mail:xc750205@163.com