Ce-Ca-Mg-Al-O催化剂的制备、表征及其酯交换性能

2017-01-18靳福全

靳福全

(太原工业学院 化学与化工系,山西 太原 030008)

Ce-Ca-Mg-Al-O催化剂的制备、表征及其酯交换性能

靳福全

(太原工业学院 化学与化工系,山西 太原 030008)

以硝酸盐为原料,尿素为沉淀剂,采用均匀沉淀及焙烧的方法制备了Ce-Ca-Mg-Al-O固体碱催化剂,采用单因素实验考察了制备条件对催化剂活性的影响。应用Hammett指示剂滴定法,采用TG,BET,XRD,SEM等方法对催化剂及其前体进行了表征。实验结果表明,制备催化剂的优化条件为:n(Ce):n(Ca):n(Mg):n(Al)=0.100:3.0:3.0:2、反应温度115℃、焙烧温度700 ℃及焙烧时间6 h;将优化条件下制备的催化剂用于蓖麻油与甲醇的酯交换反应,在n(醇):n(油)=9:1、m(催化剂):m(油)=0.04:1、搅拌转速为550 r/min、反应温度65 ℃及反应时间为4 h的条件下,蓖麻油转化率可达96.00%。表征结果显示,催化剂的碱强度为7.2~11.2;BJH脱附比表面积为52.20 m2/g、BJH脱附孔体积为0.102 cm3/g。

复合氧化物;固体碱催化剂;蓖麻油;甲醇;酯交换;生物柴油

近年来,为了制备出活性较高、原料适应性强、碱溶解流失少、能重复使用多次且成本较低的生物柴油固体碱催化剂,研究者在元素组配、废旧原材料的选择及制备方法的改进方面做了大量的探索与改进工作。如采用焙烧的方法制备的造纸白泥催化剂[1]、废电石催化剂[2]。采用疏水改性的方法制备的CaO/溴乙烷催化剂[3]。采用浸渍、焙烧的方法制备的CaO/MS[4]、KOH/丝光沸石[5]、KOH/NaY[6]、KOH/NaOH/膨润土[7]、KF/CaO/高岭土[8]、Li2CO3/花生壳灰[9]、NaAlO2/Al2O3[10]、Na2SiO3/Fe3O4[11]及C4H4O6KNa/ATP[12]催化剂。采用混合、焙烧的方法制备的K2CO3/KLC[13]催化剂。采用共沉淀、焙烧的方法制备的La-Mg-O[14],Ca-Mg-Zn-Al-O[15],ZnO-La2O3[16]催化剂。采用混合、研磨、焙烧的方法制备的CaO/NaY[17]催化剂。采用混合、浸渍、焙烧的方法制备的KOH/ CaO/C[18]催化剂。采用共沉淀、浸渍、焙烧的方法制备的K2O/CaO-ZnO[19],KF/Mg3Al0.6La0.4[20],CaO/CoFe2O4[21],CaO/Mg-Al-O[22]催化剂。采用超临界溶胶-凝胶法制备的纳米级Cs-MgO[23]催化剂。这些新型固体碱催化剂在纯油脂及废油脂与甲醇的酯交换反应中均表现出较高的催化活性。其中,有些催化剂在抗酸、抗水、抗皂化方面效果明显;有些催化剂在防止碱活性组分流失方面优势突出,有些催化剂在重复使用性能方面独具特色。

本工作以硝酸盐为原料,尿素为沉淀剂,采用均匀沉淀及高温焙烧的方法制备了Ce-Ca-Mg-Al-O固体碱催化剂,将其用于蓖麻油与甲醇的酯交换反应,对催化剂前体进行了TG表征,对催化剂进行了碱强度、碱位量、BET、XRD及SEM表征。

1 实验部分

1.1 试剂

Ce(NO3)3·6H2O,Ca(NO3)2·4H2O,Mg(NO3)2·6H2O,Al(NO)3·9H2O:分析纯,天津市风船化学试剂科技有限公司;尿素、苯甲酸、无水环己烷、无水乙醇:分析纯,天津市申泰化学试剂有限公司;无水甲醇:分析纯,国药集团化学试剂有限公司;溴百里香酚蓝、酚酞和茜素黄R:分析纯,天津市光复精细化工研究所;蓖麻油:化学纯,天津市申泰化学试剂有限公司。

1.2 催化剂的制备及其性能评价

1.2.1 催化剂的制备

按照n(尿素):n()=1.5、m(去离子水) :m(混合硝酸盐及尿素)=2及元素配比,称取一定量的Ce(NO3)3·6H2O、Ca(NO3)2·4H2O、Mg(NO3)2·6H2O、Al(NO3)3·9H2O、尿素及去离子水,在烧杯中搅拌溶解得均匀混合溶液。将其倒入水热合成反应釜内,放入真空干燥箱中,在一定温度下反应8 h,取出冷却至室温。将冷却后的溶液倒入烧杯,用布氏漏斗进行抽滤;水洗至洗涤液的pH为7;将抽滤所得滤饼置于真空干燥箱中,在70 ℃下干燥10 h。将干燥好的固体装入坩埚,放入马弗炉内,在一定温度下焙烧一定时间,得到Ce-Ca-Mg-Al-O固体碱催化剂。

1.2.2 催化剂的活性评价

取4 g上述固体碱催化剂、100 mL蓖麻油及38 mL无水甲醇放入250 mL三口烧瓶中,在反应温度65 ℃,搅拌器转速550 r/min的条件下反应3 h。反应结束后冷却至室温,将混合液倒入离心管中,调节离心转速8 000 r/min,离心时间5 min。将离心分离出固体催化剂后的液体倒入250 mL三口烧瓶中,控制液相温度130 ℃,常压蒸馏去除过量甲醇。量取蒸馏出的甲醇体积,将三口烧瓶内液体冷却到室温,倒入分液漏斗中静置分层,上层为生物柴油试样,下层为甘油。取上层生物柴油试样测其20 ℃时的折射率,按式(1)计算蓖麻油的转化率(X)。

式中,n0为蓖麻油折射率;n为生物柴油试样折射率;n∞为生物柴油标准折射率(20 ℃时为1.465)

1.2.3 催化剂的碱溶解流失评价

准确称取约10 g的生物柴油,放入250 mL锥形瓶中,加入25 mL无水乙醇使其溶解,滴加2滴溴百里香酚蓝指示剂。用0.1 mol/L的苯甲酸乙醇溶液滴定至蓝色刚消失(30 s不褪色)为止,记录消耗苯甲酸溶液的体积,按式(2)计算生物柴油的碱值(Y)。

式中,c为苯甲酸溶液浓度,mol/L;V为苯甲酸溶液体积,mL;M为KOH摩尔质量,g/mol;m为生物柴油质量,g。

1.3 催化剂及其前体的表征

将溴百里香酚蓝(pKa=7.2)、酚酞(pKa=9.3)、茜素黄R(pKa=11.2)分别配成0.5%(w)的乙醇溶液,作为指示剂。

催化剂的碱强度:取3个锥形瓶,在每个锥形瓶中均加入约0.1 g催化剂,并加入20 mL无水环己烷保护。每个锥形瓶中滴加一种指示剂2~3滴,摇动并观察催化剂表面颜色变化。若催化剂表面显示碱型色,说明该固体碱的碱强度(H-)大于该指示剂的pKa值;若催化剂表面不显示碱型色,说明该固体碱的碱强度小于该指示剂的pKa值。

催化剂的碱量分布:取2个锥形瓶,在每个锥形瓶中均加入准确称取的0.1 g左右的催化剂,并加入20 mL无水环己烷保护。每个锥形瓶中滴加一种指示剂2~3滴,将锥形瓶置于磁力搅拌器上,用0.1 mol/L苯甲酸乙醇标准溶液分别进行滴定,当锥形瓶中催化剂的颜色由碱型色变为酸型色且30 min不褪色时,即为滴定终点,记下消耗的苯甲酸乙醇标准溶液的体积,按式(3)计算碱强度大于pKa的碱量(B)。

式中,B为碱量,mmol/g;m1为固体碱催化剂质量,g。由每个指示剂滴定的碱量,可得出不同碱强度区间的碱量分布。

采用北京恒久科学仪器厂HCT-3型微机差热天平进行TG表征,氮气气氛,加热速率20 ℃/ min。 采用Micromeritics公司TriStar3000型全自动比表面积和孔隙度分析仪进行BET表征,试样在573 K真空下预处理3 h,76.5 K时N2吸附,采用BET,BJH模型分别处理测试数据。采用丹东通达仪器有限公司TD-3000型全自动X射线衍射仪进行XRD表征,CuKα射线,管电压30 kV,管电流20 mA,扫描速率6(°)/min,扫描范围10°~80°。采用北京中科科仪技术发展有限责任公司KYKYEM3800型扫描电子显微镜进行SEM表征。

2 结果与讨论

2.1 催化剂的制备

2.1.1 元素配比对催化剂活性的影响

元素配比对催化剂活性的影响见表1。由表1可看出,元素配比n(Ce):n(Ca):n(Mg):n(Al)= 0.100: 3.0:3.0:2时,生物柴油折射率最低为1.469 5,蓖麻油转化率最高为74.86%,剩余甲醇量最少为10.0 mL,说明该元素配比对应的催化剂活性最好。因此,确定最佳元素配比为n(Ce):n(Ca):n(Mg):n(Al)=0.100: 3.0:3.0:2。

表1 元素配比对催化剂活性的影响Table 1 Efect of element ratio on the catalytic activity

2.1.2 焙烧温度对催化剂活性的影响

将不同焙烧温度制备的固体碱催化剂用于催化剂活性评价实验,结果见表2。由表2可见,焙烧温度为700 ℃时,生物柴油折射率最低为1.468 8,蓖麻油转化率最高为78.89%,剩余甲醇量最少为8.0 mL,说明该焙烧温度对应的催化剂活性最好。因此,暂且按催化剂活性评价指标确定焙烧温度为700 ℃。至于生物柴油试样碱值较高(1.72 mg/g),即催化剂碱溶解流失较多的问题,在确定其他后续条件时给予考虑。

表2 焙烧温度对催化剂活性的影响Table 2 Efect of calcination temperature on the catalytic activity

2.1.3 焙烧时间对催化剂活性的影响

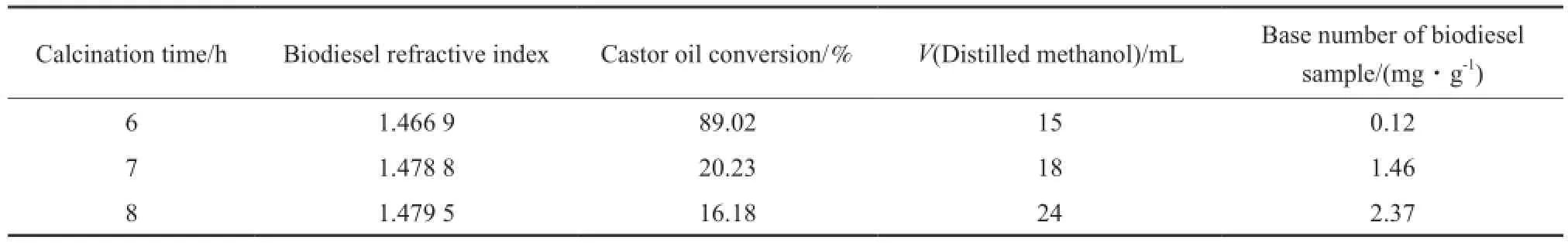

将不同焙烧时间制备的固体碱催化剂用于催化剂活性评价实验,结果见表3。由表3可看出,焙烧时间为6 h时,生物柴油折射率最小为1.466 9,蓖麻油转化率最高为89.02%,剩余甲醇量最少为15 mL,生物柴油试样碱值最低为0.12 mg/g,说明该焙烧时间对应的催化剂活性最好,碱溶解流失最少。因此,确定最佳焙烧时间为6 h。

表3 焙烧时间对催化剂活性的影响Table 3 Efect of calcination time on the catalytic activity

Catalyst preparation conditions:n(Ce):n(Ca):n(Mg):n(Al)=0.100:3.0:3.0:2,calcination temperature 700 ℃,reaction temperature 120 ℃.

2.1.4 反应温度对催化剂活性的影响

将不同反应温度制备的固体碱催化剂用于催化剂活性评价实验,结果见表4。由表4可见,反应温度为115 ℃时,生物柴油折射率最小为1.466 2,蓖麻油转化率最高为90.00%,剩余甲醇量最少为7 mL,生物柴油碱值最低为0.52 mg/g,说明该反应温度对应的催化剂活性最好,碱溶解流失最少。因此,确定最佳反应温度为115 ℃。

表4 反应温度对催化剂活性的影响Table 4 Efect of reaction temperature on the catalytic activity

综上,通过单因素实验得到的制备Ce-Ca-Mg-Al-O固体碱催化剂的优化条件为:元素配比n(Ce):n(Ca):n(Mg):n(Al)= 0.100:3.0:3.0:2、焙烧温度700 ℃、焙烧时间6 h、反应温度115 ℃。

2.1.5 酯交换反应时间对蓖麻油转化率的影响

将优化条件下制备的Ce-Ca-Mg-Al-O固体碱用于催化蓖麻油与甲醇的酯交换反应,考察蓖麻油转化率与反应时间的关系,结果见表5。由表5可见,反应时间为4 h时,生物柴油折射率最小为1.465 7,蓖麻油转化率最高为96.00%,剩余甲醇量最少为9.0 mL,生物柴油碱值最低为0.033 mg/g。说明上述反应条件下,最佳反时间应为4 h。

表5 蓖麻油转化率与反应时间的关系Table 5 Relationship between the castor oil conversion and the reaction time

2.2 催化剂及其前体的表征

2.2.1 催化剂的碱性表征结果

在优化条件下制备的Ce-Ca-Mg-Al-O固体碱催化剂能使溴百里香酚蓝和酚酞指示剂溶液显碱型色,但不能使茜素黄R指示剂溶液显碱型色,因此Ce-Ca-Mg-Al-O固体碱催化剂的碱强度在7.2~11.2范围内。分别用溴百里香酚蓝溶液和酚酞溶液作指示剂,用苯甲酸标准溶液滴定Ce-Ca-Mg-Al-O固体碱催化剂,得到碱量分布为:碱强度在7.2~9.3范围内时,碱量为0.516 mmol/g;碱强度在9.3~11.2范围内时,碱量为9.159 mmol/g。

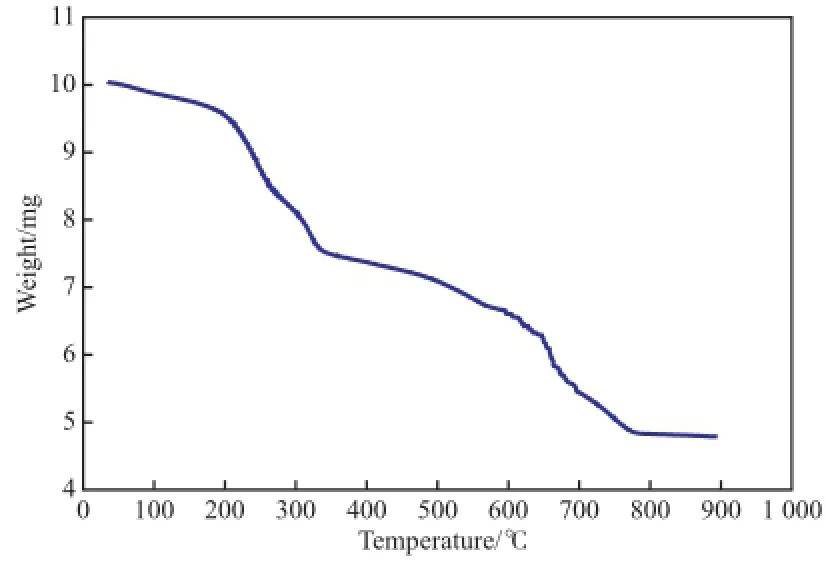

2.2.2 水滑石TG表征结果

图1为Ce-Ca-Mg-Al水滑石的TG曲线。由图1可看出,在温度由室温上升至900 ℃的过程中,Ce-Ca-Mg-Al水滑石出现了两个比较明显的失重台阶。在温度为200~320 ℃时出现了第一个失重台阶,在此过程中,Ce-Ca-Mg-Al水滑石存在的物理吸附水、层间水分子以及结晶水分别被脱去;在温度为650~780 ℃之间出现了第二个失重台阶,此过程主要是层上氢氧根转变为水并以气体的形式逸出,碳酸根转变为二氧化碳并以气体的形式逸出。此外,在780 ℃以后催化剂质量不再随温度的升高而有所变化,说明在此温度时Ce-Ca-Mg-Al水滑石已完全分解转变成了Ce-Ca-Mg-Al-O固体碱催化剂。

2.2.3 BET表征结果

图2为Ce-Ca-Mg-Al-O固体碱催化剂的N2吸附-脱附等温线(a)、BJH脱附孔体积分布曲线(b)、BJH脱附比表面积分布曲线(c)及微孔吸附孔体积分布曲线(d)。

图1 Ce-Ca-Mg-Al水滑石的TG曲线Fig.1 TG curve of the Ce-Ca-Mg-Al hydrotalcite.

图2 Ce-Ca-Mg-Al-O固体碱催化剂的N2吸附-脱附等温线(a)、BJH脱附孔体积分布曲线(b)、BJH脱附比表面积分布曲线(c)及微孔吸附孔体积分布曲线(d)Fig.2 N2adsorption-desorption isotherms(a),BJH desorption pore volume distribution curves(b),BJH desorption specifc surface area distribution curves(c) and micropore adsorption pore volume distribution curves(d) of the Ce-Ca-Mg-Al-O solid base catalyst.Catalyst preparation conditions referred to Table 5.

由图2(a)可看出,该吸附-脱附等温线出现明显的滞后环,属Ⅳ型等温线,是典型的介孔固体上气体的物理吸附线。由图2(b)可看出,孔直径在2~5 nm范围内时,累积孔体积随孔直径变化呈直线上升且增幅较快,该范围累积孔体积约占总孔体积的45%;孔直径在5~60 nm范围内时,累积孔体积随孔直径也呈直线上升但增幅较慢,该范围累积孔体积约占总孔体积的55%;孔直径大于60 nm范围内时,累积孔体积为定值;BJH介孔、大孔的脱附总孔体积为0.102 cm3/g。由图2(c)可看出,孔直径在2~5 nm范围内时,累积比表面积随孔直径变化呈直线上升且增幅很快,该范围累积比表面积约占总比表面积的85%;孔直径在5~60 nm范围内时,累积比表面积随孔直径也呈直线上升但增幅缓慢,该范围累积比表面积约占总比表面积的15%;孔直径大于60 nm范围内时,累积比表面积为定值;BJH介孔、大孔的脱附总比表面积为52.20 m2/ g。由图2(d)可看出,孔直径在0.3~0.65 nm范围内时,累积孔体积随孔直径变化呈直线上升且增幅较慢;孔直径在0.65~1.8 nm范围内时,累积孔体积随孔直径呈直线上升且增幅较快;微孔吸附累积孔体积为0.011 3 cm3/g。因此,酯交换反应主要发生在孔直径为2~60 nm的孔提供的表面上。

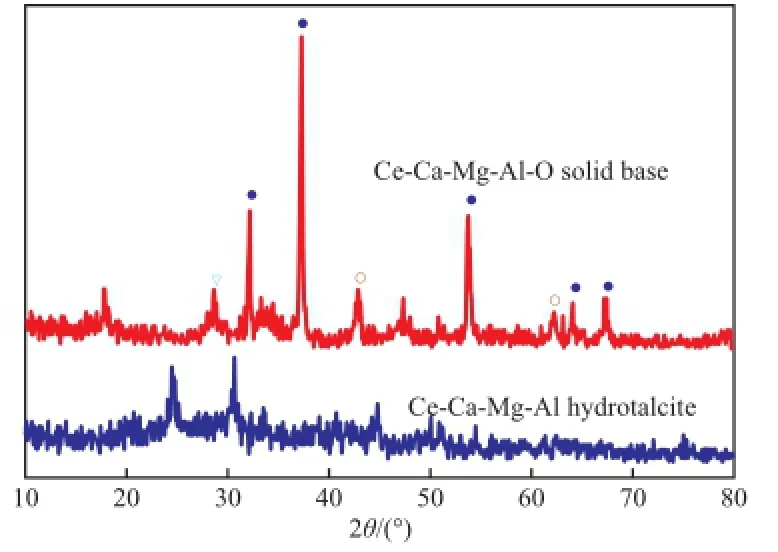

2.2.4 XRD表征结果

图3为Ce-Ca-Mg-Al水滑石及Ce-Ca-Mg-Al-O固体碱催化剂的XRD谱图。由图3可看出,Ce-Ca-Mg-Al水滑石谱图显示的是Ca-Mg-Al水滑石的特征谱峰,与Ca-Al水滑石谱图及Mg-Al水滑石谱图完全不同。焙烧后得到的Ce-Ca-Mg-Al-O固体碱实际为CaO,MgO,Al2O3三种晶体的混合物,图中未出现Ce2O3的特征谱峰,可能与Ce元素含量少,参与了其他氧化物晶体的构成,或是以微晶的形式存在有关。从配比n(Ce):n(Ca):n(Mg):n(Al)=0.100:3.0:3.0:2看,如果全部沉淀,则生成的混合氧化物摩尔比应为n(CaO):n(MgO):n(Al2O3)=3:3:1。考虑到溶度积(KS⊖P)的差异:实际制得的Ce-Ca-Mg-Al-O固体碱中三种氧化物的摩尔比与上述比例有一定出入。

图3 Ce-Ca-Mg-Al水滑石及Ce-Ca-Mg-Al-O固体碱催化剂的XRD谱图Fig.3 XRD patterns of the Ce-Ca-Mg-Al hydrotalcite and Ce-Ca-Mg-Al-O solid base catalyst.Catalyst preparation conditions referred to Table 5.● CaO;○ MgO;▽ Al2O3

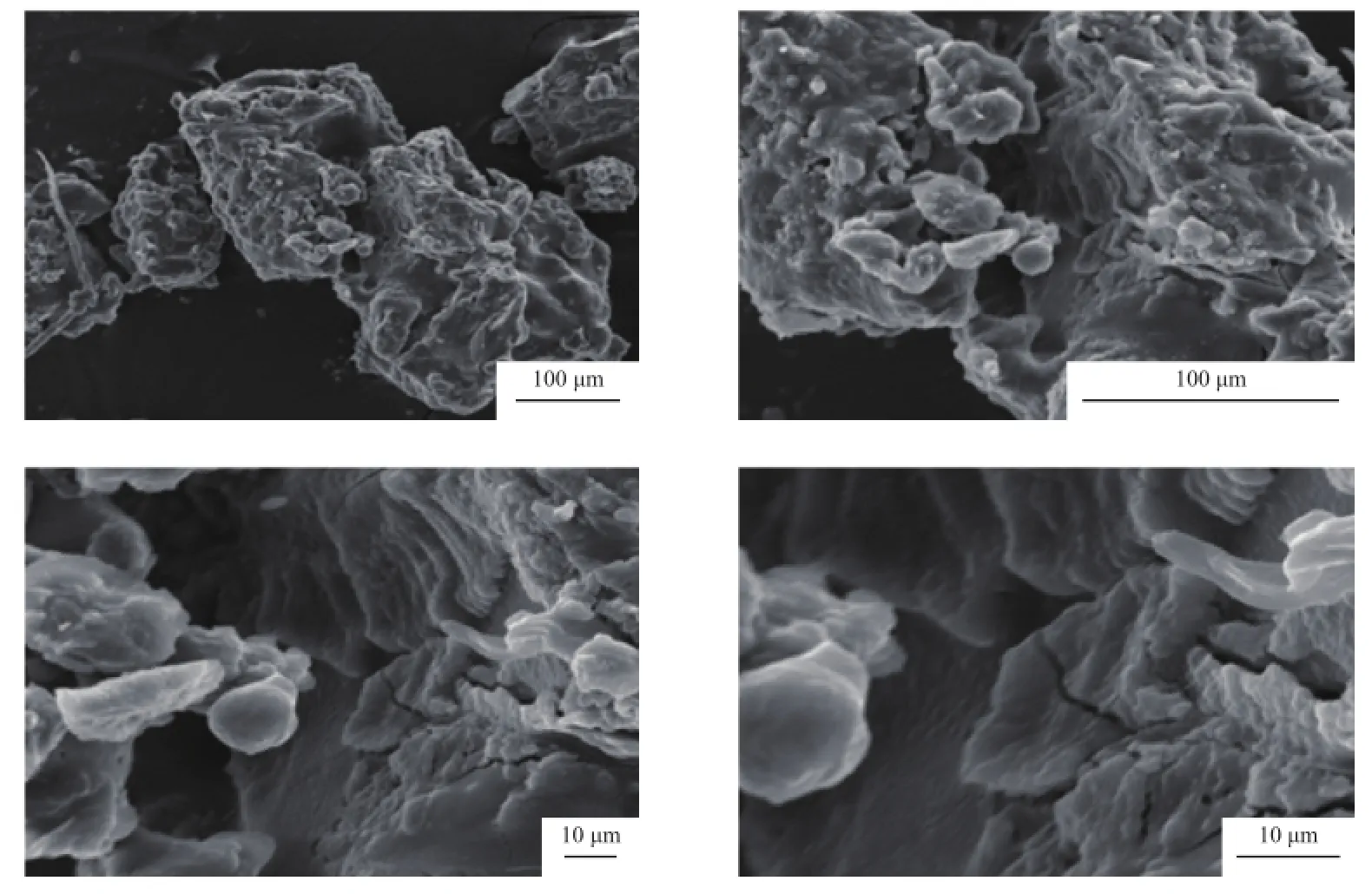

2.2.5 SEM表征结果

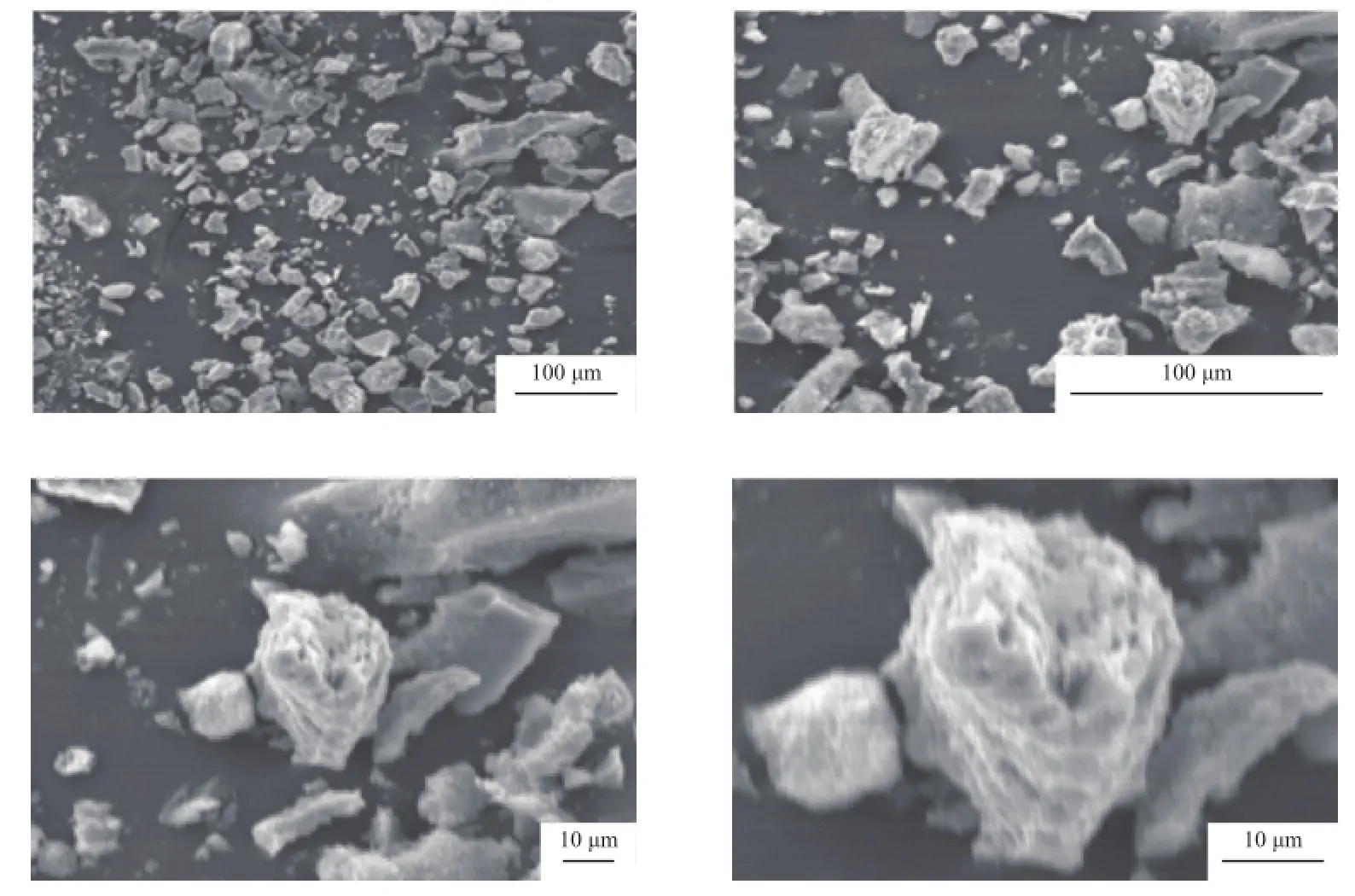

图4为Ce-Ca-Mg-Al水滑石的SEM照片。图5为Ce-Ca-Mg-Al-O固体碱催化剂的SEM照片。

图4 Ce-Ca-Mg-Al水滑石的SEM照片Fig.4 SEM images of the Ce-Ca-Mg-Al hydrotalcite.

图5 Ce-Ca-Mg-Al-O固体碱催化剂的SEM照片Fig.5 SEM images of the Ce-Ca-Mg-Al-O solid base catalyst.Catalyst preparation conditions referred to Table 5.

由图4和图5可看出,两者的表面形貌和聚集颗粒尺寸差别较大。焙烧前Ce-Ca-Mg-Al水滑石为表面高低起伏且光滑的层状结构,聚集颗粒大小在100~200 μm左右;焙烧后得到的Ce-Ca-Mg-Al-O固体碱催化剂为表面粗燥、大小不等的块状结构,聚集颗粒尺寸在10~20 μm范围。

3 结论

1) 制备Ce-Ca-Mg-Al-O固体碱催化剂的优化条件为:n(Ce):n(Ca):n(Mg):n(Al)= 0.100:3.0:3.0:2,焙烧温度700 ℃,焙烧时间6 h,反应温度115 ℃。

2) 将优化条件下制备的Ce-Ca-Mg-Al-O固体碱用于催化蓖麻油与甲醇的酯交换反应,在n(醇):n(油)=9:1、m(催化剂):m(油)= 0.04:1、搅拌速率为550 r/min、反应温度为65℃、反应时间为4 h的条件下,蓖麻油转化率可达96.00%,制得的生物柴油的碱值为0.033 mg/g。

3) Ce-Ca-Mg-Al-O固体碱催化剂的碱强度为7.2~11.2;Ce-Ca-Mg-Al水滑石的热重曲线在200~320 ℃和650~780 ℃两温区出现明显的失重台阶,在780 ℃之后重量几乎不再变化;Ce-Ca-Mg-Al-O固体碱催化剂的BJH脱附比表面积为52.20 m2/g、BJH脱附孔体积为0.102 cm3/g、微孔孔体积为0.011 3 cm3/g。

[1]李辉,牛胜利,路春美,等. 造纸白泥催化花生油酯交换的动力学研究[J].中国粮油学报,2015,30(3):46 - 50.

[2]Li Fengjiao,Li Huiquan,Wang Liguo,et al. Waste carbide slag as a solid base catalyst for efective synthesis of biodiesel via transesterifcation of soybean oil with methanol[J]. Fuel Process Technol,2015,131:421 - 429.

[3]汤颖,王姗姗,刘亚,等. 改性氧化钙催化制备生物柴油性能研究[J]. 石油学报:石油加工,2014,30(5):810 -816.

[4]王洪昌,黄伟,李荣,等. 固体碱催化剂催化制备生物柴油的研究[J]. 太原理工大学学报,2014,45(3):301 - 305.

[5]Intarapong P,Iangthanarat S,Phanthong P,et al. Activity and basic properties of KOH/mordenite for transesterifcation of palm oil[J]. J Energy Chem,2013,22(5):690 - 700.

[6]Cao Chunyan,Zhao Yonghua. Transesterifcation of castor oil to biodiesel using KOH/NaY as solid base catalyst[J]. Int J Green Energy,2013(10):219 - 229.

[7]胡雪玲,韦藤幼,吴炼,等. 改性膨润土催化麻疯树油酯交换反应动力学及生物柴油纯化[J]. 化工学报,2015,66(8):3113 - 3119.

[8]郭祥峰,陈娟,刘聪,等. 氧化钙和氟化钾负载高岭土固体碱催化制备新型生物柴油[J]. 应用化学,2015,32(7):788 - 793.

[9]Dai Yongming,Chen Kungtung,Wang Yujie,et al. Applica-tion of peanut husk ash as a low-cost solid catalyst for biodiesel production[J]. Int J Chem Eng Appl,2014,5(3):276 -280.

[10]Shi Aiping,Zhu Jingming,Ma Qian. Biodiesel preparation with solid base catalyst under ultrasonic assistant[J]. Appl Mech Mater,2014,548/549:158 - 163.

[11]Guo Pingmei,Huang Fenghong,Zheng Mingming,et al. Magnetic solid base catalysts for the production of biodiesel[J]. J Am Oil Chem Soc,2012,89(5):925 - 933.

[12]Ye Bin,Li Yihuai,Qiu Fengxian,et al. Production of biodiesel from soybean oil catalyzed by attapulgite loaded with C4H5O6KNa catalyst[J]. Korean J Chem Eng,2013,30(7):1395 - 1402.

[13]Li Xianfa,Zuo Yong,Zhang Ying,et al. In situ preparation of K2CO3supported kraft lignin activated carbon as solid base catalyst for biodiesel production[J]. Fuel,2013,113(11):435 - 442.

[14]Mutreja V,Singh S,Ali A. Potassium impregnated nanocrystalline mixed oxides of La and Mg as heterogeneous catalysts for transesterifcation[J]. Renew Energy,2014,62(3):226 - 233.

[15]李晓红,靳福全,李东红,等. Ca-Mg-Zn-Al-O固体碱催化剂的制备及其催化性能[J]. 石油化工,2014,43(8):914 - 918.

[16]侯谦奋,张前前,李铁,等. 纳米ZnO-La2O3固体碱的制备及其催化废弃煎炸油制备生物柴油[J]. 中国海洋大学学报,2014,44(4):64 - 71.

[17]Wu Haitang,Zhang Junhua,Wei Qin,et al. Transesterifcation of soybean oil to biodiesel using zeolite supported CaO as strong base catalysts[J]. Fuel Process Technol,2013,109(9):13 - 18.

[18]Zhang Jianwei,Meng Qingming. Preparation of KOH/CaO/C supported biodiesel catalyst and application process[J]. World J Eng Technol,2014(2):184 - 191.

[19]Istadi I,Prasetyo S A,Nugroho T S. Characterization of K2O/ CaO-ZnO catalyst for transesterifcation of soybean oil to biodiesel[J]. Proce Environ Sci,2015,23:394 - 399.

[20]Sun Jian,Yang Jingyi,Li Shaoping,et al. Preparation and characterization of fuorine modifed oxides for transesterifcation[J]. Catal Commun,2015,59(59):88 - 91.

[21]Zhang Pingbo,Han Qiuju,Fan Mingming,et al. Magnetic solid base catalyst CaO/CoFe2O4for biodiesel production:Infuence of basicity and wettability of the catalyst in catalytic performance[J]. Appl Surf Sci,2014,317:1125 - 1130.

[22]靳福全,李晓红,李东红,等. CaO/Mg-Al-O固体碱的制备、表征及其催化活性[J]. 石油化工,2014,43(11):1246 - 1252.

[23]Woodford J J,Parlett C M A,Dacquin J P,et al. Identifying the active phase in Cs-promoted MgO nanocatalysts for triglyceride transesterifcation[J]. J Chem Technol Biotechnol,2014,89(1):73 - 80.

(编辑 杨天予)

中国石化开发由劣质油浆生产优质针状焦

中国石化工程建设有限公司参加并承担工程设计的中国石化“十条龙”科技攻关项目“劣质油浆生产优质针状焦技术开发与工业应用”通过鉴定。该项目由中国石化工程建设有限公司与上海石化、石科院和炼油销售公司联合攻关,开展催化油浆生产针状焦的实验室研究和工业试验,并在上海石化1号延迟焦化装置产出第一塔针状焦。经国际权威机构瑞士R&D碳素公司鉴定,上海石化生产的两批次生焦产品石墨化后的热膨胀系数均达到国际优质油系针状焦的指标水平。目前,该项目已申请国内专利16件,现已授权2件。

天津大学研制新型超分子水凝胶

天津大学制备出新型超分子水凝胶。该材料具有高强度、高稳定性以及热塑性和可自修复的特性,有望用做软湿结构生物材料替代物。该研究使用氨基酸衍生物作为单一组分,提出双氢键超分子水凝胶的概念,运用氢键自识别机理,无需化学交联剂即可制备出新型超分子水凝胶。该材料具有更优异的生物相容性,其强度达到人体软骨的4倍,在水含量(w)高达70%~80%的情况下,拉伸和压缩强度都能达到兆帕级别,并具有抗撕裂性,在酸性、碱性环境下均能保持非常良好的稳定性。实验结果表明,这一新型超分子水凝胶还具有热塑性和自修复功能。加热后,它可以像橡皮泥一样变形、重组、塑形,反复利用。这种力学达兆帕级别的自修复超分子聚合物水凝胶在以前鲜有报道。

中国石化河南油田三元复合驱技术取得突破

中国石化河南油田特高含水高温油藏Ⅳ5-11层系三元复合驱技术,矿场应用取得突破性进展。截至2015年12月1日,主体区累计增油14.75万t,阶段提高采收率6.90百分点,预测最终提高采收率14.2百分点,油藏采收率达到67.5%,实现先导试验区采收率突破60%的目标。

三元复合驱是指在油藏注入水中同时注入聚合物、表面活性剂、碱3种化学剂。三者协同发挥更优异的驱油效应。河南双河油田Ⅳ5-11层系从2012年2月开始三元复合驱,到2015年12月完成复合驱开发方案设计的注入量。其间,该层系32口注入井累计注入聚合物7 379 t、表面活性剂11 088 t、碱11 634 t。截至2015年11月底,三元复合驱39口油井见效35口,见效率89.7%。峰值日产油由水驱的38.8 t上升到166.3 t,增加127.5 t,产油量提升4.6倍;油井综合含水率由97.8%下降到90.1%。

Preparation ,characterization and performances of Ce-Ca-Mg-Al-O catalysts for transesterification

Jin Fuquan

(Department of Chemistry and Chemical Engineering,Taiyuan Institute of Technology,Taiyuan Shanxi 030008,China)

With nitrate as the raw material,urea as precipitating agent,Ce-Ca-Mg-Al-O catalyst for the transesterifcation of castor oil and methanol was prepared through homogeneous precipitation and calcination. The effects of preparation conditions on the catalytic activity were investigated by single factor test,and the optimized preparation conditions for the catalyst were as follows:the molar ratio of cerium,calcium,magnesium and aluminum of 0.100:3.0:3.0:2,reaction temperature of 115 ℃,calcination temperature of 700 ℃ and calcination time of 6 h. Under the transesterifcation conditions of alcohol/oil molar ratio of 9:1,catalyst/oil mass ratio of 0.04:1,stirring speed of 550 r/min,reaction temperature of 65 ℃ and reaction time of 4 h,the castor oil conversion reached 96.00%. The catalyst and its precursor were characterized by means of Hammett indicator titration,TG,BET,XRD and SEM. The results showed that the alkalinity,BJH desorption surface area and BJH desorption pore volume of the Ce-Ca-Mg-Al-O catalyst were 7.2-11.2,52.20 m2/g and 0.102 cm3/g,respectively.

composite oxide;solid base catalyst;castor oil;methanol;transesterification;biodiesel

1000 - 8144(2016)03 - 0297 - 08

TQ 645

A

10.3969/j.issn.1000-8144.2016.03.008

2015 - 10 - 12;[修改稿日期]2015 - 11 - 18。

靳福全(1957—),男,山西省忻州市人,硕士,教授,电话 13994226933,电邮 jfqzhf@163.com。

山西省高校科技开发项目(2010130);山西省高等学校大学生创新创业训练项目(2015449)。