乙烯裂解炉管抗结焦氧化物的研究

2017-01-18郏景省王红霞王申祥王国清

郏景省,王红霞,王申祥,王国清

(中国石化 北京化工研究院,北京 100013)

乙烯裂解炉管抗结焦氧化物的研究

郏景省,王红霞,王申祥,王国清

(中国石化 北京化工研究院,北京 100013)

采用速热分解法制备了多种氧化物,并考察了氧化物催化焦炭和水蒸气发生气化反应的能力。采用热重分析仪、红外分析仪和湿式流量计,得到了反应过程中试样的质量变化和反应的焦炭量,筛选出具有良好的催化焦炭和水蒸气发生气化反应的氧化物BaCe0.8Y0.2O3,并对其进行了XRD和XPS表征。多次循环实验结果表明,BaCe0.8Y0.2O3具有良好的稳定性,且多次反应后BaCe0.8Y0.2O3的晶型和元素价态变化不大。在以乙烷为原料的压片结焦评价实验中,BaCe0.8Y0.2O3氧化物压片只有少量结焦,抗结焦性能较好。

抗结焦氧化物;BaCe0.8Y0.2O3;抑制结焦;乙烯裂解炉管

管式裂解炉辐射段炉管结焦是乙烯生产中的一大技术难题。结焦会增加炉管热阻、降低传热系数,在同样的裂解炉管出口温度下,就需要更高的壁温,使燃料消耗增加,并出现炉管渗碳和局部过热现象,缩短炉管的寿命。结焦还会缩短裂解炉的运行周期,烧焦过程占用生产时间,消耗大量燃料;而且厚厚的结焦层会使裂解炉管内的流体压降增加,降低烯烃收率,同时炉管内径变小,乙烯装置的处理量减少,结焦严重时会堵塞炉管,使乙烯装置被迫停车。

在裂解炉管内表面制备惰性抗结焦涂层[1-24],能降低炉管内壁Fe和Ni的催化活性,减少摩擦系数,有效防止结焦前体的黏附,从而减缓整个结焦过程。通过等离子喷涂、热溅射[1-3]、高温烧结[4-6]、气氛处理[7-10]、化学气相沉积[11-24]等方法在炉管内表面形成一层或多层力学性能和热稳定性能俱佳的保护层(如Al2O3,Cr2O3,SiO2,MnCr2O4等),可有效延长裂解炉的运行周期。但上述涂层为惰性氧化物,主要减少裂解过程中的催化结焦,对减少自由基结焦和缩聚结焦的作用不大。为了达到更好的抑制结焦效果,本课题组希望找到一种氧化物,既能减少裂解过程中的催化结焦,又能催化焦炭和水蒸气反应生成CO和CO2,即将其涂覆到裂解炉管内表面后,可同时减少裂解过程中的催化结焦、自由基结焦和缩聚结焦。

本工作通过速热分解法制备了一系列氧化物(BaCe0.8Y0.2O3,Mn2CrO4,MnCr2O4,Al2O3,NiO,FeOx,MnOx),评价了氧化物催化焦炭与水蒸气发生气化反应的能力,并通过乙烷裂解结焦实验考察了氧化物的抗结焦性能。

1 实验部分

1.1 氧化物的制备

采用速热分解法,将燃烧剂氨基乙酸C2H5NO2、欲制备的氧化物的硝酸盐溶解在去离子水中,在70 ℃下加热并磁力搅拌1 h后迅速放入500℃的马弗炉中焙烧2 h,再在1 100 ℃下焙烧2 h除去剩余碳,得到所制备的氧化物。

1.2 氧化物催化能力的评价

将300 mg氧化物和30 mg焦炭混合均匀后放入Thermo Cahn公司的VersaTherm TGA型热重分析仪的吊篮中,通入97.7%(φ)He-2.3%(φ)水蒸气的混合气,在400~950 ℃范围内程序升温,观测氧化物和焦炭混合物总质量的变化(即试样的质量变化);用Siemens公司的ULTRAMAT 23型红外分析仪检测出口气中CO的体积分数(φ1)和CO2的体积分数(φ2),并用湿式流量计(湿式流量计的出口温度为25 ℃、压力为0.1 MPa)测量出口气体的体积(V,L),根据式(1)计算反应的焦炭量(m,g):

1.3 压片结焦评价实验

将氧化物压片悬挂在热重分析仪中,通入1.4%(φ)水蒸气、2%(φ)乙烷、N2为平衡气的混合气,在从室温到950 ℃的范围内程序升温,观测试样的变化,分析氧化物压片表面的元素组成。

1.4 表征方法

采用Thermo VG公司的Sigma Probe X射线光电子能谱仪测试氧化物粉体中表面元素的组成、相对含量及结合能;采用Bruker AXS公司的D8 Advance型X射线衍射仪确定氧化物粉体的晶相结构;采用EDAX公司的Vantege ESI型数字X射线显微分析仪分析氧化物压片表面的元素组成。

2 结果与讨论

2.1 不同氧化物的催化性能

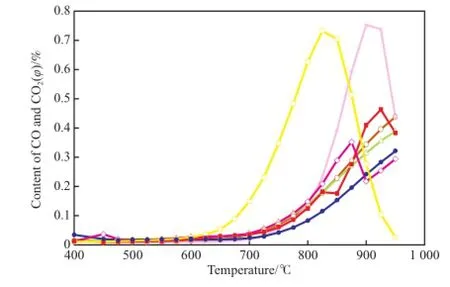

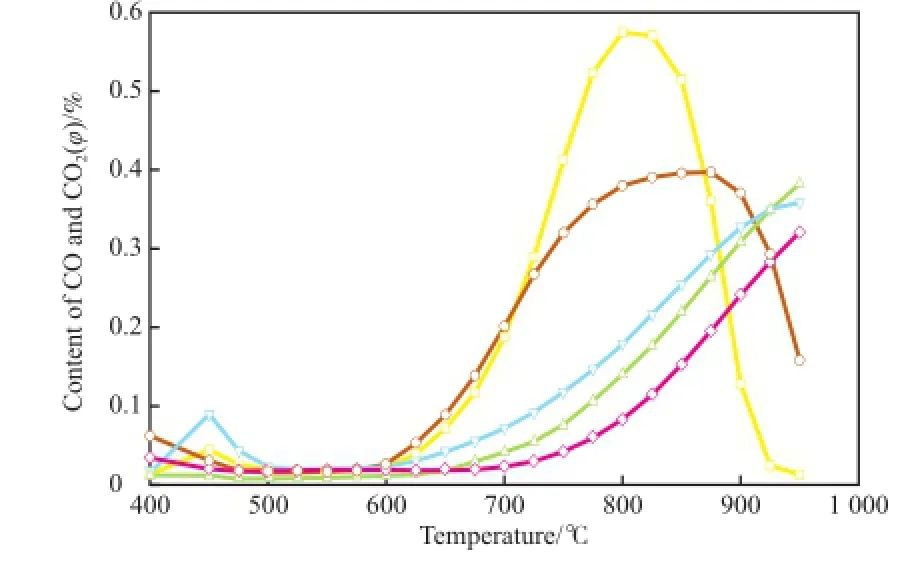

比较不同氧化物的催化性能,以330 mg纯碳粉作空白实验,以便进行对比。不同氧化物体系中CO和CO2含量随反应温度的变化见图1、反应的焦炭量及试样的质量变化见表1。根据反应过程中CO和CO2含量随反应温度的变化趋势、反应的焦炭量和试样的质量减少量,可将氧化物分为3类:

1)BaCe0.8Y0.2O3和焦炭混合物的质量减少量和反应的焦炭量均接近30 mg,在低温区间(600~700℃)就可以观察到明显的CO和CO2信号,反应完成后混合物中基本没有焦炭残留,表现为原氧化物的颜色。这说明该氧化物具有良好的热稳定性,且可以促进焦炭和水蒸气发生反应(与纯碳粉试样相比)。

2)Al2O3和MnCr2O4两种氧化物与焦炭混合物的质量减少量、反应的焦炭量均小于30 mg,CO和CO2含量随温度的变化曲线与空白实验相差不大,表明Al2O3和MnCr2O4催化焦炭和水蒸气反应的能力不强。

3)NiO、FeOx、MnOx和焦炭的混合物的质量减少量远大于所加入的焦炭质量(30 mg),但反应的焦炭量却没有达到30 mg,且在高温区才发现有CO和CO2产生,反应后氧化物由粉末状变成结实的块状。这说明升温过程中氧化物和焦炭在高温区发生了还原反应,金属氧化物被还原成金属单质或低价氧化物。

图1 不同氧化物体系中CO和CO2含量随反应温度的变化Fig.1 Changes of CO2and CO contents in diferent oxide systems with reaction temperature.□ BaCe0.8Y0.2O3;○ MnCr2O4;△ Al2O3;● Carbon;★ NiO;■ FeOx;◇ MnOx

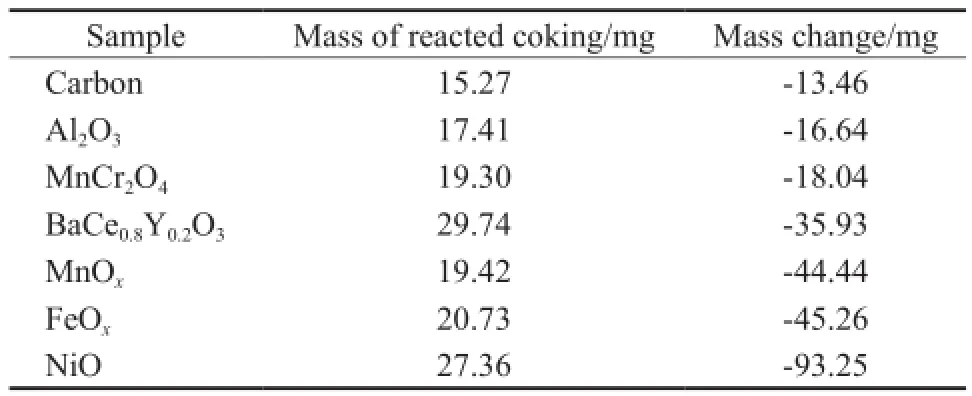

表1 不同氧化物体系中反应的焦炭量及试样的质量变化Table 1 Mass of reacted coking and change of sample mass in the diferent oxide systems

2.2 氧化物还原后的性能

2.2.1 氧化物还原后的催化性能

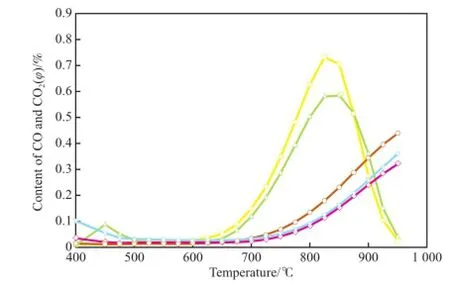

由于含铈和锰的氧化物与焦炭混合后,在升温过程中氧化物中的氧可能会与炭反应,导致铈和锰的价态降低或被还原,而不是它们本身促进炭和水发生反应。为了消除氧化物中铈和锰变价因素的影响,先将BaCe0.8Y0.2O3和MnCr2O4在氢气气氛、950 ℃下还原2 h,然后再与焦炭混合,进行催化反应。还原后氧化物体系中CO和CO2的含量随反应温度的变化见图2,反应的焦炭量及试样的质量变化见表2。

由图2和表2可看出,与未经还原的氧化物相比,经氢气还原后的BaCe0.8Y0.2O3和MnCr2O4在反应过程中所消耗的焦炭量均略有减少,且还原后的MnCr2O4与纯炭相比,CO和CO2信号几乎重合。但还原后的BaCe0.8Y0.2O3仍能消耗约30 mg焦炭,且650 ℃后CO和CO2含量明显增加,这说明未还原的BaCe0.8Y0.2O3和MnCr2O4中的铈和锰确实因变价还原而使混合物中的少量焦炭气化,可忽略不计,但还原后的 BaCe0.8Y0.2O3仍能很好地催化焦炭和水蒸气发生气化反应。

图2 还原后氧化物体系中CO和CO2的含量随反应温度的变化Fig.2 Changes of CO and CO2contents in the reduced oxide systems with reaction temperature.□ BaCe0.8Y0.2O3;○ MnCr2O4;△ Reduced BaCe0.8Y0.2O3;▽ Reduced MnCr2O4;◇ Carbon

表2 还原后氧化物体系中反应的焦炭量及试样的质量变化Table 2 Mass of reacted coking and change of the sample mass in the reduced oxide systems

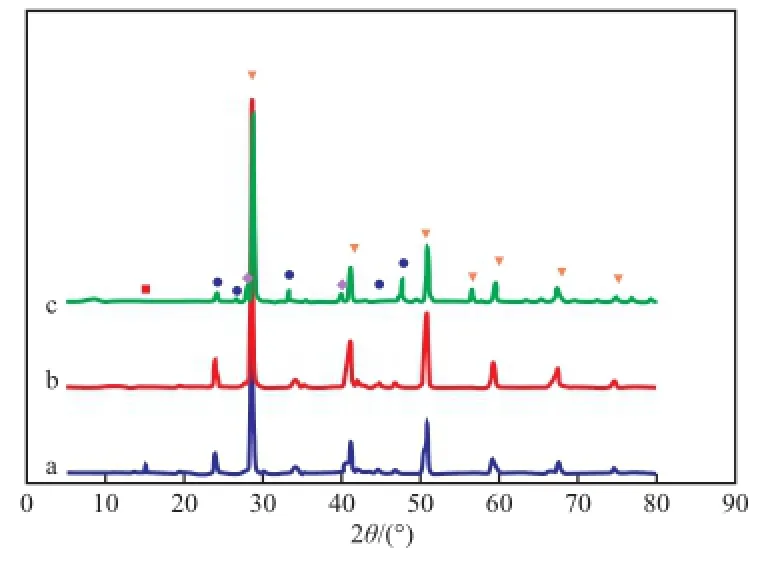

2.2.2 BaCe0.8Y0.2O3的XRD表征结果

BaCe0.8Y0.2O3试样的XRD谱图见图3。由图 3可看出,在新鲜BaCe0.8Y0.2O3试样的XRD谱图中,主要显示BaCeO3特征峰,并有少量的C2H5NO2衍射峰和明显的BaCO3特征峰,这说明合成BaCe0.8Y0.2O3的过程中生成了一些BaCO3,同时残存有少量的燃烧剂C2H5NO2;还原的BaCe0.8Y0.2O3试样的XRD谱图中,C2H5NO2衍射峰消失;而还原的BaCe0.8Y0.2O3经1次反应后,与还原的BaCe0.8Y0.2O3试样相比,晶相未发生明显变化。需要注意的是,由于还原的BaCe0.8Y0.2O3试样是采用微量池进行XRD分析的,所以特征峰强度相对较弱,但晶相组成是准确的。

图3 BaCe0.8Y0.2O3试样的XRD谱图Fig.3 XRD spectra of the BaCe0.8Y0.2O3samples.(a) Fresh BaCe0.8Y0.2O3;(b) Reduced BaCe0.8Y0.2O3;(c) BaCe0.8Y0.2O3after reduction and then reaction once time▼ BaCeO3;● BaCO3;■ C2H5NO2

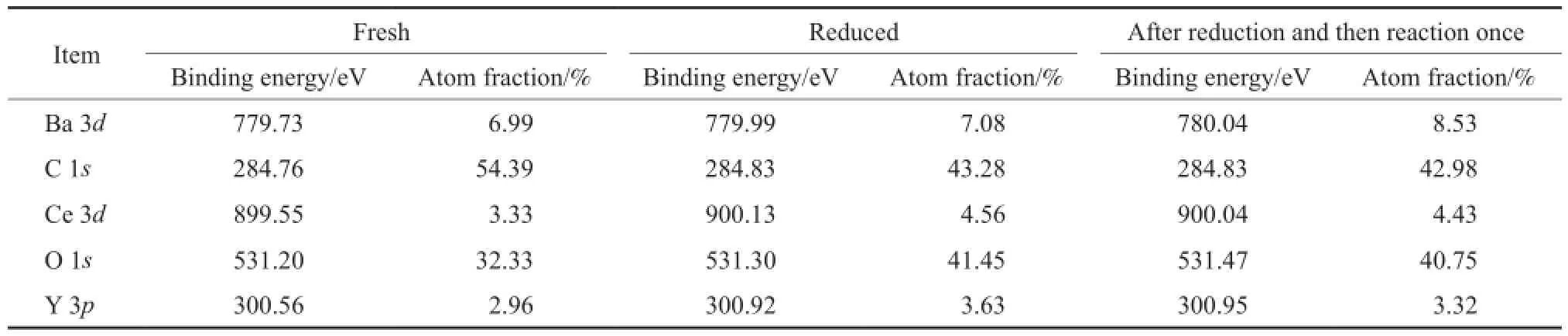

2.2.3 BaCe0.8Y0.2O3的XPS表征结果

氢气还原前后BaCe0.8Y0.2O3试样的XPS表征结果见表3。由表3可见,不精确定量计算结果表明,新鲜BaCe0.8Y0.2O3试样中含有54.39%的C元素,这是由于合成过程中残留的C2H5NO2及生成了一些BaCO3导致的,但按照C2H5NO2和BaCO3分子式计算,C元素实际含量应该没有这么高。与新鲜BaCe0.8Y0.2O3试样相比,氢气还原后的试样中各元素的峰值结合能略增大,而C元素含量则降低,这可能是加热过程中C2H5NO2分解导致BaCe0.8Y0.2O3粉体中残余C含量减少;氢气还原后的BaCe0.8Y0.2O3经一次反应后,与新鲜BaCe0.8Y0.2O3试样相比,各元素的峰值结合能也是略微增大,而C元素含量则降低。这说明经氢气还原后,BaCe0.8Y0.2O3的元素价态变化不大。因此,后续实验采用未还原的BaCe0.8Y0.2O3。

2.3 BaCe0.8Y0.2O3的稳定性及再生性能

取75 mg BaCe0.8Y0.2O3和30 mg焦炭混合并通入水蒸气反应,1次反应后再次在BaCe0.8Y0.2O3中添加30 mg焦炭混合后进行反应,如此连续反应5次,通过质量变化、CO和CO2含量随反应温度的变化曲线及反应后混合物的颜色,判断BaCe0.8Y0.2O3的活性下降趋势。5次反应后,在950 ℃高温下通空气氧化2 h对其进行再生,然后重新进行1次反应。

表3 氢气还原前后BaCe0.8Y0.2O3试样的XPS表征结果Table 3 XPS data of BaCe0.8Y0.2O3before and after hydrogen reduction

2.3.1 BaCe0.8Y0.2O3的稳定性及再生性能

BaCe0.8Y0.2O3在多次反应中CO和CO2的含量随反应温度的变化见图4,反应的焦炭量及试样的质量变化见表4。由图4和表4可见,BaCe0.8Y0.2O3在5次反应中均具有较高的活性,在低温区(600~700℃)就可以观测到较高的CO和CO2信号,30 mg焦炭在950 ℃之前基本完全反应。BaCe0.8Y0.2O3与焦炭的混合物反应后主要显示为淡黄色,经多次反应后,由反应的焦炭量和淡黄色粉末中夹杂少量黑色碳粒可判断BaCe0.8Y0.2O3的活性有一定下降,但将5次反应后的BaCe0.8Y0.2O3在高温下通空气进行氧化再生后,BaCe0.8Y0.2O3显示为淡黄色,再加入30 mg焦炭反应后仍然显示为淡黄色,且30 mg焦炭完全反应。这说明BaCe0.8Y0.2O3具有较好的稳定性和良好的可再生性。

图4 BaCe0.8Y0.2O3在多次反应中CO和CO2含量随反应温度的变化Fig.4 Changes of CO and CO2contents with reaction temperature in multiple tests on BaCe0.8Y0.2O3.□ 2 circles;○ 3 circles;△ 4 circles;▽ 5 circles;◇ Regenerated

表4 BaCe0.8Y0.2O3在多次反应的焦炭量及试样的质量变化Table 4 Mass of reacted coking and change of sample mass in multiple tests on BaCe0.8Y0.2O3

2.3.2 BaCe0.8Y0.2O3的XRD表征结果

多次反应后BaCe0.8Y0.2O3的XRD谱图见图5。由图5可见,经1次反应后,试样的C2H5NO2衍射峰消失;经5次反应后再生并又反应1次后,试样的晶相并未发生明显变化,但出现了微弱的BaS特征峰,这可能是反应体系中引入了少量的含硫杂质导致的。

2.3.3 BaCe0.8Y0.2O3的XPS表征结果

多次反应后BaCe0.8Y0.2O3的XPS表征结果见表5。由表5可见,与新鲜BaCe0.8Y0.2O3试样相比,经5次反应后再生并又反应1次后的BaCe0.8Y0.2O3试样中各元素的峰值结合能差别不大,而C元素含量则降低,这说明高温氧化可减少BaCe0.8Y0.2O3中的积碳,使BaCe0.8Y0.2O3再生。

图5 多次反应后BaCe0.8Y0.2O3的XRD谱图Fig.5 XRD spectra of BaCe0.8Y0.2O3after multiple tests.(a) Fresh BaCe0.8Y0.2O3(SampleⅠ);(b) BaCe0.8Y0.2O3after reaction once(SampleⅡ);(c) BaCe0.8Y0.2O3after reaction 5 circles,and then regenerated and once more reaction(Sample Ⅲ)▼ BaCeO3;● BaCO3;◆ BaS;■ C2H5NO2

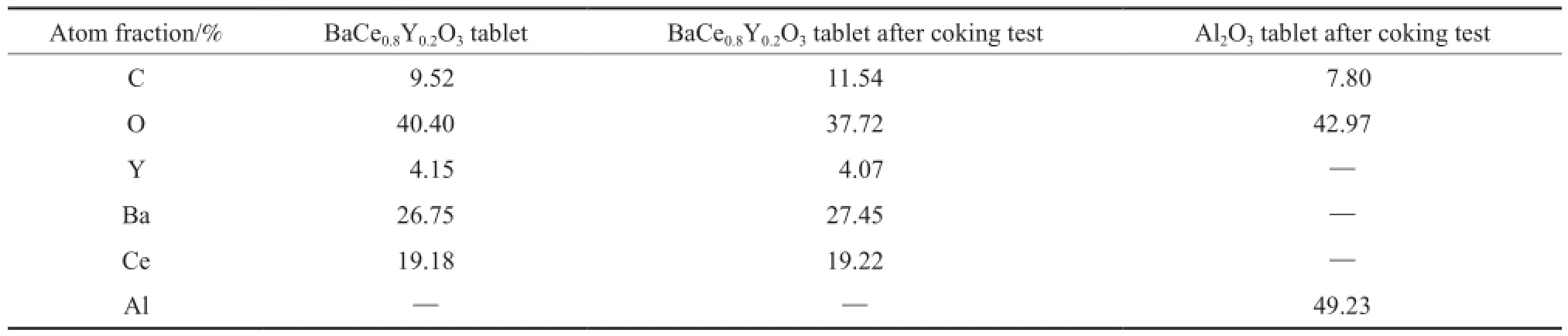

2.4 压片结焦评价结果

为了验证所制备的氧化物的抗结焦性能,将BaCe0.8Y0.2O3和Al2O3分别压片后悬挂在热重分析仪中,进行结焦实验。压片结焦实验前后试样的照片见图6。

由图6可看出,Al2O3压片经结焦实验后,从洁白色变成黑色;而BaCe0.8Y0.2O3压片则基本保持淡黄色不变,只有部分表面显示黑色。压片结焦实验前后试样的EDS分析结果见表6。由表6可见,空白BaCe0.8Y0.2O3压片中含有9.52%的C元素(半定量计算),结合前面的XRD和XPS表征数据可知,所含C元素来源于制备过程中残留的燃烧剂C2H5NO2及生成的BaCO3。结焦实验后,BaCe0.8Y0.2O3压片中的C元素含量升至11.54%,这说明结焦评价过程中有少量结焦存在。Al2O3压片不含C元素,但结焦评价实验后压片表面C元素含量增至7.80%,这说明Al2O3压片的抗结焦性能明显弱于BaCe0.8Y0.2O3压片。

表5 多次反应后BaCe0.8Y0.2O3的XPS表征结果Table 5 XPS data of BaCe0.8Y0.2O3after multiple tests

图6 压片结焦实验前后试样的照片Fig.6 Images of tablets before and after coking test.(a) Al2O3tablet;(b) Al2O3tablet after coking;(c) BaCe0.8Y0.2O3tablet;(d) BaCe0.8Y0.2O3tablet after coking

表6 压片结焦实验前后试样的EDS分析结果Table 6 EDS analysis of the tablets before and after coking test

3 结论

1)所制备的BaCe0.8Y0.2O3氧化物具有良好的催化焦炭和水蒸气气化的性能,在多次反应中具有良好的稳定性;XRD和XPS表征结果,多次反应后BaCe0.8Y0.2O3氧化物的晶型和元素价态变化不大。

2)BaCe0.8Y0.2O3压片在乙烷裂解结焦评价实验中只有少量结焦,具有良好的抗结焦性能。

[1]Surface Engineered Products Corp. Surface alloyed high temperature alloys:US6093260[P]. 2000-07-25.

[2]Surface Engineered Products Corporation. Coating system for high temperature stainless steel:US6585864[P]. 2003-07-01.

[3]Surface Engineered Products Corporation. Protective coating system for high temperature stainless steel:US6475647[P]. 2002-11-05.

[4]Alon,Inc. Diffusion coated ethylene furnace tubes:US5873951[P]. 1999-02-23.

[5]Alon,Inc. Surface alloy system conversion for high temperature applications:US6537388[P]. 2003-03-25.

[6]樊黑钦,崔德春,李锐. 裂解炉管涂层材料的制备及其作用机理的研究[J]. 乙烯工业,2003,15(l):26 - 29.

[7]Novacor Chemicals Ltd. Treatment of furnace tubes:US5630887[P]. 1997-05-20.

[8]Novacor Chemicals Ltd. Process of treating a stainless steel matrix:US6436202[P]. 2002-08-20.

[9]Novacor Chemicals Ltd. Surface on a stainless steel matrix:US6824883[P]. 2004-11-30.

[10]Novacor Chemicals Ltd. Surface on a stainless steel matrix:US6899966[P]. 2005-05-31.

[11]郏景省,王申祥,王红霞,等. Si/Ce化学气相共沉积制备抗结焦涂层的研究[J]. 乙烯工业,2010,22(3):1 - 4.

[12]British Petroleum Company Limited. Method of applying a layer of silica on a substrate:US4099990[P]. 1978-07-11.

[13]Mannesmann Aktiengesellschaft. Apparatus and process for reducing coking of heat exchange surfaces:US5922192[P]. 1999-07-13.

[14]阿托菲纳公司,特克尼普有限公司. 减少裂解反应器中的结焦:1399670[P]. 2003-02-26.

[15]SK Corporation. Method of on-line coating flm on the inner walls of the reaction tubes in a hydrocarbon pyrolysis reactor:US6514563[P]. 2003-02-04.

[16]SK株式会社. 在烃裂解反应器的反应管内壁形成涂层的方法:1345261[P]. 2002-04-17.

[17]童遂放,罗小秋,黄志荣,等. 常压化学气相沉积法制备SiO2涂层及其抗结焦性能[J]. 石油化工,2007,36(10):1012 - 1015.

[18]罗小秋,黄志荣,孙启凤,等. HP40钢表面沉积SiO2功能涂层工艺[J]. 机械工程材料,2008,32(4):40 - 53.

[19]王红霞,王申祥,王国清,等. 乙烯裂解炉管抑制结焦在线涂层的制备研究[J]. 石油化工,2010,39(12):1313 -1318.

[20]宋立臣,郏景省. 二氧化硅抗结焦涂层的制备及性能研究[J]. 石油化工,2014,43(3):255 - 258.

[21]Brown D E,Clark J T K,FosterA I,et al. Inhibition of coke formation in ethylene steam cracking[M]//Coke Formation on Metal Surfaces. Washington:ACS,1982:23 - 43.

[22]郏景省,王申祥,王红霞,等. 硅基复合氧化物抗结焦涂层的组分选择[J]. 石油化工,2015,44(1):24 - 28.

[23]周建新,徐宏,马秋林,等. Si/S涂层抑制结焦性能的中试对比研究[J]. 石油学报:石油加工,2009,25(5):678 -684.

[24]郏景省,王申祥,王红霞,等. 硅铬复合氧化物抗结焦涂层的制备及其性能[J]. 石油化工,2014,43(4):364 - 367.

(编辑 王 萍)

Study on anti-coking oxides used in ethylene cracking furnace tube

Jia Jingsheng,Wang Hongxia,Wang Shenxiang,Wang Guoqing

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

A variety of oxides were prepared by fast thermal decomposition method and their ability for catalyzing the gasifcation reaction of coking and steam was investigated. The change of sample mass and the mass of reacted coking were obtained by means of thermogravimetric analyzer,infrared analyzer and wet fowmeter. The BaCe0.8Y0.2O3oxide with a good ability for catalyzing the reaction of coking and steam was screened out and the samples before and after the reaction were characterized by means of XRD and XPS. It was showed that,the BaCe0.8Y0.2O3oxide had good stability,and its crystal form and the element valence state had little change after the reaction for many times. There was only a small amount of coking on the BaCe0.8Y0.2O3oxide tablet in the cracking test.

anti-coking oxides;BaCe0.8Y0.2O3;inhibition of coking;ethylene cracking furnace tube

1000 - 8144(2016)03 - 0269 - 06

TQ 221.21

A

10.3969/j.issn.1000-8144.2016.03.003

2015 - 12 - 26;[修改稿日期]2016 - 01 - 12。

郏景省(1980—),男,河南省驻马店市人,博士,高级工程师,电话 010 - 59202252,电邮 jiajs.bjhy@sinopec.com。