超声波金属快速增材制造成形机理研究进展

2017-01-18焦飞飞陆子川果春焕姜风春

焦飞飞,杨 勇,李 鹏,陆子川,果春焕,姜风春

(1.哈尔滨工程大学材料科学与化学工程学院,超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)(2.驻江南造船集团有限责任公司军事代表室,上海 201913)

超声波金属快速增材制造成形机理研究进展

焦飞飞1,杨 勇2,李 鹏1,陆子川1,果春焕1,姜风春1

(1.哈尔滨工程大学材料科学与化学工程学院,超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)(2.驻江南造船集团有限责任公司军事代表室,上海 201913)

为了克服现有的高能束金属快速成形与制造工艺的局限性,近年来人们发展了超声波金属叠层结构快速固结成形与制造的技术,该技术采用大功率超声能量,以金属箔材为原材料,利用金属层间振动摩擦产生的热量,促进层间金属原子相互扩散和形成固态物理冶金结合的界面,且具有温度低、变形小、速度快、绿色环保等优点,适合于复杂叠层零部件成形、加工一体化智能制造,是一种新型的增材制造3D打印技术。简要介绍了超声波金属叠层结构快速固结成形与制造这一先进增材制造技术的应用,主要综述了现有的Al/Al、Cu/Cu、Ti/Al等同种和异种金属叠层系统工艺参数优化方面的研究成果,着重分析了超声波固结成形金属物理冶金的微观机理和界面性能的表征技术。在此基础上,针对目前超声波金属固结成形机理研究的现状提出了有待深入研究的内容。

超声波固结;金属叠层复合材料;增材制造;界面性能;成形机理

1 前 言

近年来,在金属超声波固结(Ultrasonic Consolidation, UC)成形技术基础上发展起来的超声波增材制造(Ultrasonic Additive Manufacturing, UAM)技术引起了国内外的普遍关注。UAM技术采用大功率超声能量,以金属箔材为原材料,利用金属层与层振动摩擦产生的热量,使材料局部发生剧烈的塑性变形,从而达到原子间的物理冶金结合,实现同种或异种金属材料间固态连接的一种特殊方法[1-3]。在超声波金属快速固结成形的基础上,结合数控铣削等工艺,可实现超声波增材成形与智能制造一体化。与现有高能三束(激光、粒子束和等离子束)增材快速成形与制造技术相比,UAM技术具有温度低、小变形、速度快、绿色环保等优点,适合于复杂叠层零部件成形、加工一体化智能制造,是一种新型的增材制造3D打印技术。目前,该技术已成功地应用于同种[4-11]和异种[12,13]金属层状复合材料、纤维增强复合材料[5,14-18]、梯度功能复合材料与结构[19,20]、智能材料与结构[21-23]的制造。此外,超声波固结成形技术还被应用于电子封装结构、航空零部件、热交换器、金属蜂窝板结构等复杂内腔结构零部件的制造[23-25],在航空航天、国防、能源、交通等尖端支柱领域有着重要的应用前景。

UAM技术的基础是超声波金属叠层材料的快速固结成形,实际上这是一种大功率超声波金属焊接过程。金属连接成形过程中既不需向工件输送电流,也不用向工件施以高温热源,只需在静压力作用之下,将弹性振动能量转换为工件界面间的摩擦功、形变能及有限的温升,使固结区域的金属原子瞬间被激活,通过金属塑性变形过程中界面处的原子相互扩散渗透,实现金属间的固态连接。金属超声波焊接类似于摩擦焊,但其焊接时间很短,局部焊接区温度低于金属的再结晶温度,并且与压力焊相比,其所需施加的静压力小得多。迄今为止,超声波固结成形的物理冶金机制还不是很清楚,仍然是超声波快速增材制造技术研究的热点问题。本文简要介绍了超声波固结成形技术在金属叠层复合材料制备领域的应用,着重分析了超声波金属界面快速成形机理和界面性能表征技术方面的研究进展,针对目前的研究现状,提出了将来需要深入研究的内容。

2 超声波固结成形工艺及其应用

超声波固结成形技术早期主要用于制备强度低、塑性好且易于冶金结合的同种金属叠层材料体系,如铝箔(Al3003、Al6061等)[10,26,27]。随着超声波装备中关键部件换能器技术的发展,超声波固结功率从3~4 kW提升至9 kW,使其成形能力进一步提高,该技术逐渐被应用于制备强度高的同种或异种金属叠层材料,如退火316L[11]、Cu/Cu[28]、Ti/Al[12,29]、Al/Cu[30,31]等。

迄今为止,人们在超声波固结同种金属叠层材料的制备工艺优化方面已经做了大量的工作,如英国拉夫堡大学Kong等[26]对固结后的叠层Al3003试样进行搭接剪切试验和剥离试验测量其界面结合强度,并通过界面微观分析计算了界面的线结合密度(Linear Weld Density,LWD,表示结合区在界面中占的比例,是表征界面结合质量非常重要的参数),确定了超声波固结成形制备叠层Al3003的最优工艺参数窗口,要求振幅范围8.4~14.3 μm,施加应力范围0.172~0.276 MPa,固结速度不超过34.5 mm/s。Kong等[10]还研究了超声波固结成形制备叠层Al6061的最优工艺参数,也得出了其最优工艺参数窗口,要求振幅范围10.4~14.3 μm,施加应力范围0.207~0.276 MPa,固结速度范围27.8~38.8 mm/s。美国俄亥俄州州立大学利用Solidica公司的超声波固结设备制备了叠层Al3003并对叠层材料进行系列研究,得出制备叠层Al3003的最优工艺参数为:每道预固结参数要求压力350 N,振幅12 μm,固结速度59.3 mm/s;每道固结参数要求压力1150 N,振幅17 μm,固结速度42.3 mm/s[4]。美国犹他州州立大学Gonzalez等[11]则研究了超声波固结成形技术制备叠层101.6 μm厚的退火316L不锈钢的最优工艺参数。以压力、振幅和固结速度为水平因素进行正交试验,以线结合密度为评估标准,通过方差分析(ANOVA),得出制备叠层退火316L不锈钢的最优工艺参数为压力1800 N,振幅27 μm,固结速度11 mm/s。由以上分析可知,不同的研究机构获得的制备同种金属叠层材料的成形工艺参数与所使用的设备存在很大关系,获得的最优工艺参数之间的参考性有待商榷。随着超声波固结成形技术逐渐被应用于制备异种金属叠层复合材料体系和较高强度叠层材料体系,如Ti/Al[12,29]、Al/Cu[30,31]等的研究引起了人们的重视。美国俄亥俄州州立大学Hopkins等[29]利用超声波固结成形技术成功制备叠层Ti/Al复合材料,并对其力学性能和界面特征进行统计学表征,结果显示当压力为1500 N、振幅为30 μm、固结速度为42 mm/s时,叠层Ti/Al复合材料的力学性能最优。

由于超声波固结成形技术具有低温制备的优点,此技术不仅应用于制备同种或异种金属叠层材料,而且在纤维增强叠层金属复合材料以及智能复合材料与结构等方面也获得了应用。人们尝试在叠层复合材料层间加入纤维来增强叠层材料的性能。Yang等[16]利用超声波固结成形技术在叠层Al/Al材料层间成功加入了SiC纤维,表征了纤维与基体结合的微观界面形貌,同时还通过纤维拔出试验测得了纤维与基体界面的结合强度,从而确定了在叠层Al/Al材料层间加入SiC纤维的最优工艺参数,要求压力1700 N,振幅20 μm,固结速度34 mm/s,基板预热温度149 ℃。另外,Kong等人[21]将光学纤维和形状记忆合金(SMA)纤维埋入铝合金层间,通过超声波固结成形技术制造金属基智能复合材料,结果表明,通过合理的固结参数可以将易破碎的光学纤维和形状记忆合金纤维埋入铝合金薄片之间,且没有出现明显的变形与损坏。通过纤维拔出试验发现在设定的参数范围内,施加应力为0.207 MPa,振幅为6.8 μm,固结速度为27.8 mm/s时,纤维与基体的结合强度最大。

综上所述,超声波固结成形的工艺参数包括很多,例如,施加的静压力、超声波振幅、超声波压头的固结速度、压头表面粗糙度及基板预热温度等。但是在超声波固结成形技术制备金属叠层材料的过程中,所施加的静压力、超声波振幅以及超声波压头的固结速度是影响叠层材料成形能力的最主要的参数,要想获得结合性能优异的叠层材料,需要深入研究三者之间的协同关系,使其达到最优组合。

3 超声波金属界面固结成形机理

3.1 金属叠层界面及近界面区微观特征

基于已经形成的系列超声波固结金属箔材的最优工艺参数,研究发现超声波固结金属箔材与基板界面和固结压头与金属箔材界面微观结构受固结工艺影响,但其微观结构则主要受超声波能量影响[28]。而固结试样界面微观结构包含4个特征区:连续氧化层区、非连续氧化层区、微孔和金属箔材结合区(见图1[28])。在固结过程中未去除箔材表面氧化物及被超声波打碎的氧化物分散在层间而形成了连续和非连续氧化层区。Bakavos和Prangnell[32]利用扫描电镜研究了超声波固结试样界面的微观结构,发现金属箔材表面氧化层在固结过程中会成为碎片状氧化物而分散在界面。而微孔是由于超声波压头表面纹路转移至金属箔材表面后,在后续固结过程中超声波能量不足以使箔材表面纹路压合而形成(见图2)[6]。微孔和氧化层的存在将严重影响界面结合强度,因此合理选择固结工艺参数及去除箔材表面氧化层工序至关重要。金属箔材结合区界面一般为直形界面(部分反应)和波形界面(冶金结合)。波形界面区是由于界面及近界面区材料严重塑性变形而引起的动态再结晶形成的等轴晶区,为理想结合界面;而界面及近界面区材料塑性变形和流动形成了直形界面,但其界面处无再结晶发生,为机械结合。Dehoff等[33]进一步研究了利用超声波固结成形技术制备的叠层Al3003材料的界面微观结构,除在箔材界面处发现再结晶现象和大量位错存在外,还在界面区的微孔附近发现纳米晶(见图3),认为在超声波固结过程中界面区部分铝可能存在熔化现象。Sriraman 等[28]以振幅36 μm、压力6.7 kN、固结速度30 mm/s的参数,利用超声波固结技术成功制备了叠层铜C11000材料,通过EBSD技术分析了界面织构,发现在固结过程中界面区材料发生了再结晶,形成冶金结合,并且结合超声波固结过程中的绝热效应和热软化效应计算出了此过程中铜箔的真实温度,该温度正好处于铜的再结晶温度区间,与界面织构分析结果一致。Ramet等[31]则利用超声波固结技术成功制备了叠层Al3003/Cu10复合材料,并对叠层Al3003/Cu10复合材料界面进一步研究,发现界面无金属间化合物生成。而Friel等[34]对超声波固结技术制备的叠层Al3003 H-18材料的界面纹路效应进行了研究,发现压头表面纹路能否有效转移至固结材料表面与材料的刚度有关,由此得出合理设计压头表面纹路可有效提高界面结合强度,甚至还可固结高密度、高强度材料。

图1 利用FIB系统获得的沿固结箔材与基板结合界面的氧化物、孔隙和再结晶区的图像Fig.1 Consolidating foil-substrate interface displaying oxides, voids and recrystallization along the bonding interface produced using a FIB system operating in the ion beam imaging mode

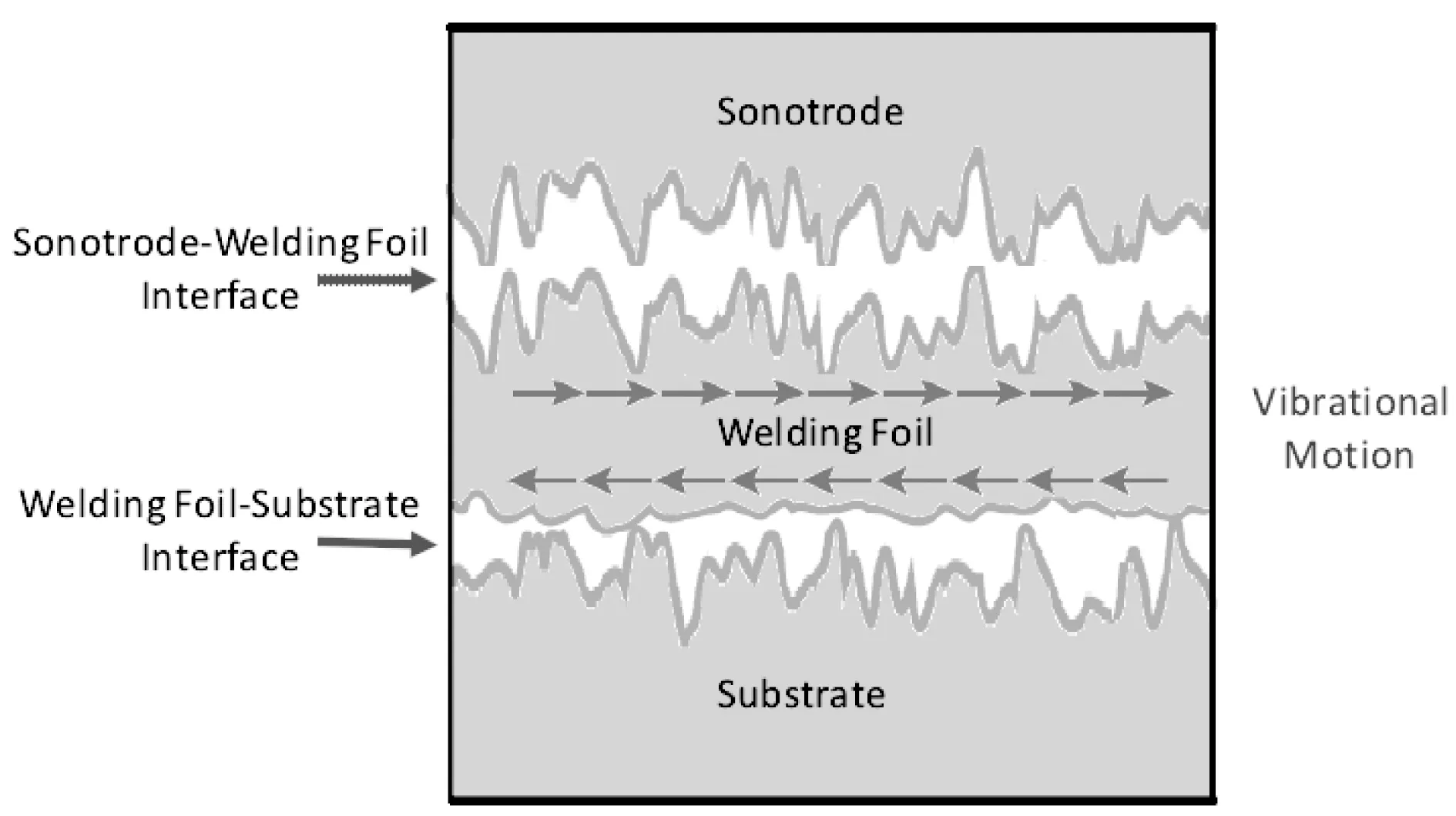

图2 压头、固结箔材和基板的相对位置及其表面纹路Fig.2 Sonotrode, consolidating foil and substrate position and surface texture

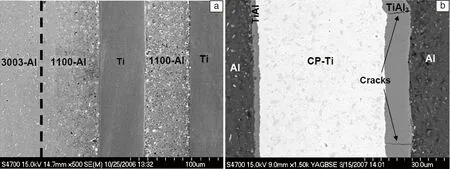

为研究异种材料在超声波固结过程中叠层界面的结合问题,美国陆军研究实验室Sano等[12]将超声波固结技术和热压烧结技术相结合在基体3003铝合金上通过超声波固结获得了Cp-Ti/Al层状复合材料,如图4所示。分析表明,超声波固结过程中使Cp-Ti表面粗糙,而热压烧结正好在表面粗糙Cp-Ti层表面形成了金属间化合物Al3Ti层。剥离试验表明Cp-Ti/Al3Ti/Al层状复合材料的剥离强度要高于Cp-Ti/Al片层结构,可能是由于界面形成了Al3Ti和TiAl相的缘故。然而对于Al-Ti反应动力学机理尚不清楚,还有待进一步研究。

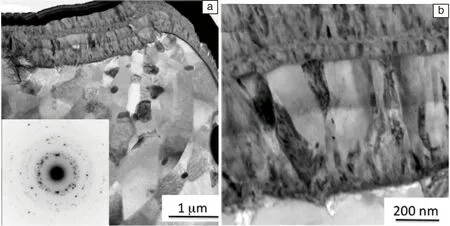

图3 纳米晶区图像:(a)孔隙表面的纳米晶区,(b)纳米晶区的STEM明场像照片Fig.3 The images of the nanograin region:(a) the nanograin regions at the void interface, and (b) bright-field STEM image of the nanograin region

图4 超声波固结获得的金属层状复合材料:(a)超声波固结技术制备的Cp-Ti/Al叠层材料,(b)超声波固结技术加热压烧结技术制备的Cp-Ti/Al3Ti/Al层状材料Fig.4 Metal laminate composite fabricated by ultrasonic consolidation technique: (a) Cp-Ti/Al laminatecomposites fabricated by ultrasonic consolidation technique, and (b) Cp-Ti/Al laminate composites fabricated by ultrasonic consolidation technique and hot pressing sintering technique

3.2 金属与埋入纤维界面及近界面区微观特征

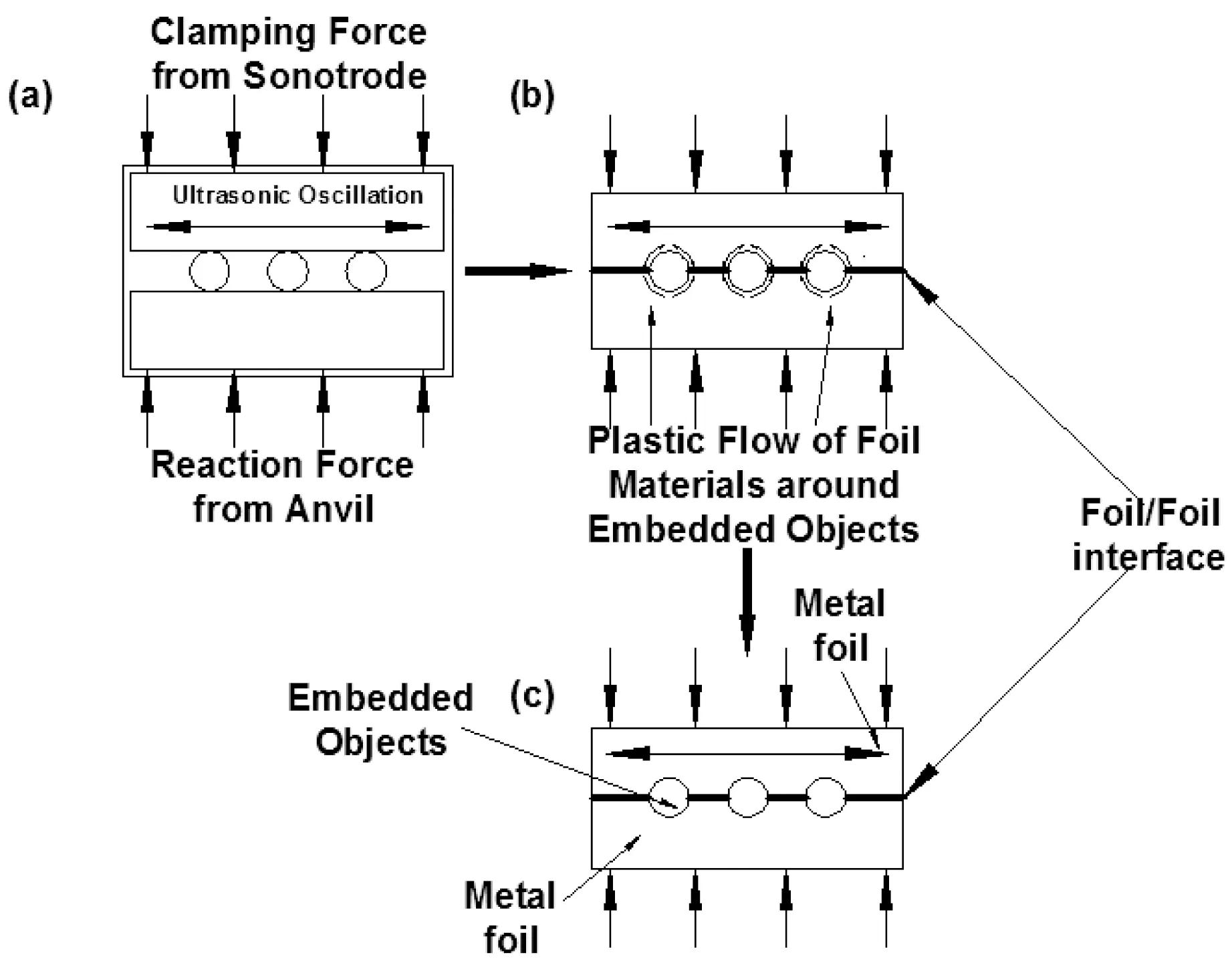

图5 利用UC工艺在层间加入纤维原理示意图Fig.5 Schematic of the UC process for fiber embedment

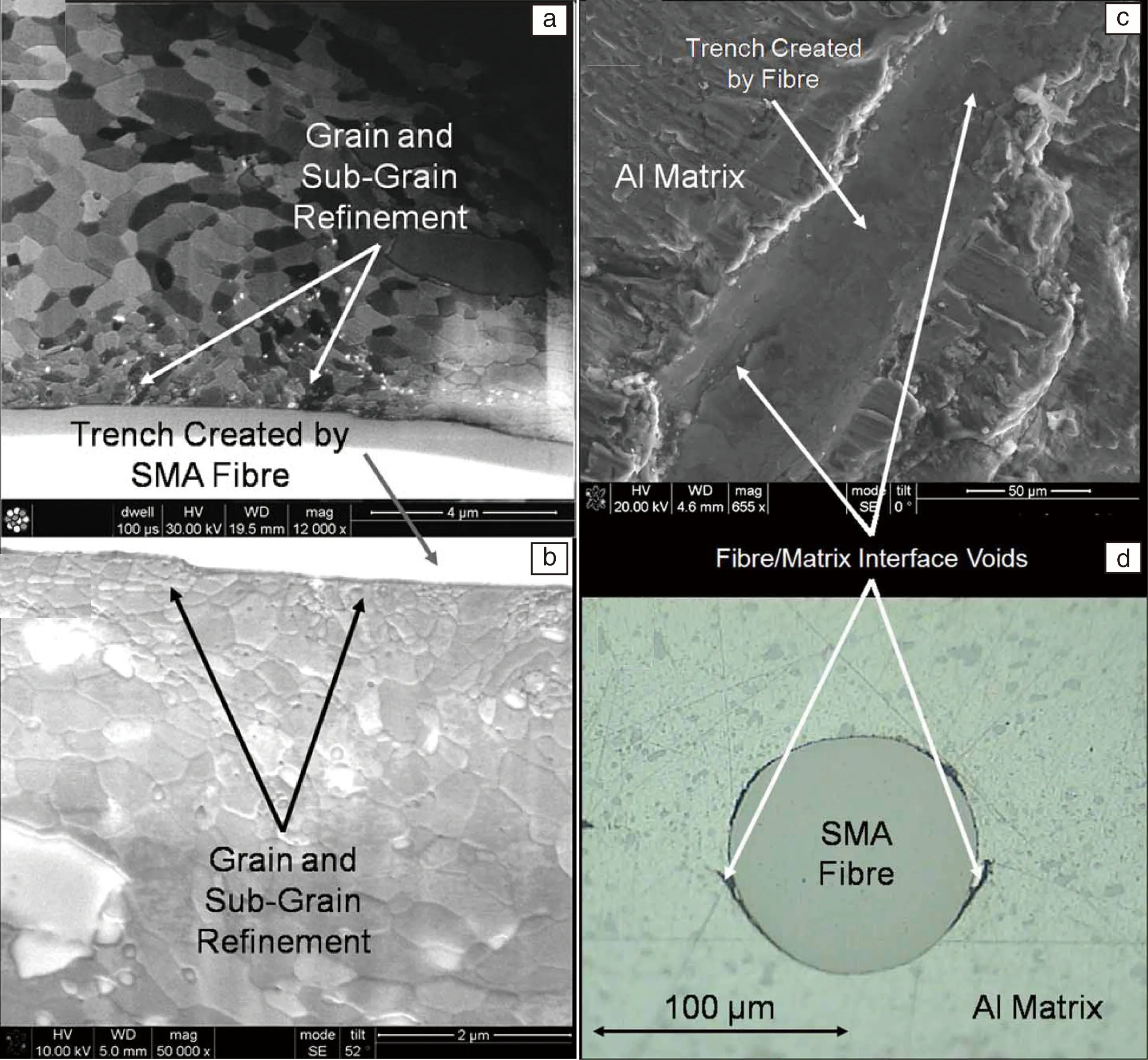

利用超声波固结成形技术制备纤维增强的金属叠层材料,主要是通过将纤维铺放于金属箔材的层间,对其施加一定的压力和超声波能量使金属箔材发生塑性变形,从而将增强纤维固结在金属叠层之间,如图5所示。Yang等[16]利用超声波固结成形技术在叠层Al/Al材料层间成功加入增强SiC纤维,界面形貌如图6所示,可见纤维仍保持圆柱状,在纤维周围存在大量的塑性变形流线,且纤维与基体界面结合良好,但却以机械结合为主。英国拉夫堡大学Friel[35]在制备叠层Al/Al材料间加入SMA纤维时,深入研究了纤维周围基体材料的塑性流动情况。结果表明,纤维上层的铝箔材塑性变形明显高于其下层的铝箔材,在纤维与基体的界面及近界面区存在大量细化晶粒和亚晶(见图7a~b),且可清晰看到纤维与基体间存在一定的孔洞(见图7c~d),这些孔洞主要是由于二者结合性质造成的,通过优化制备工艺可有效降低孔洞,但从图可清晰看出纤维与基体界面并没有形成有效的冶金结合,仍以机械结合为主。

图6 叠层A3003基体层间加入SiC纤维SEM照片Fig.6 SEM image of matrix Al3003 embedded SiC fiber

可见,在超声波固结成形技术制备的叠层金属复合材料层间加入增强纤维主要是通过上下层箔材的大量塑性变形将纤维包裹,其界面主要为机械结合,所以超声波固结成形技术只是起到制备纤维增强叠层材料预制带材的作用。

图7 SAM纤维周围基体Al3003(0)的晶粒结构及塑性流动Fig.7 Grain structures and plastic flow of Al3003(0) matrix around the SAM fibre

3.3 界面和近界面微区原子扩散行为

在短时、快速超声波固结成形过程中原子扩散非常困难,界面多数以机械结合,界面强度低。所以提高金属叠层材料界面结合强度也是研究难点之一,可通过合理选择固结参数以达到界面原子扩散激活能,使界面原子互扩散,在界面尽可能多的形成冶金结合。

Ramet等[31]对超声波固结Al3003和Cu10界面原子扩散进行了研究,发现无Cu扩散进入Al侧,但有Al扩散进入Cu侧。Ramet认为由于EDS分辨率低,可能得到的关于Al原子扩散结论不准确,需进一步使用TEM EDS证实。Mueller等[36]基于扩散相关参数的系列计算及MC模拟分析,利用扫描电镜和EDS线扫描技术发展了一种评价超声波固结Cu-Al试样界面互扩散系数的新方法,此方法可计算出扫描电镜在不同加速电压时获得的互扩散系数和扩散距离的误差。进一步解决了SEM EDS测试分辨率低等问题,为界面元素扩散研究提供了一种新思路。

然而,有学者提出超声波焊接时材料在几秒内形成的塑性应变率高达103/s,快速塑性变形可促进界面原子扩散而使界面形成冶金结合。Kulemin 和Kholopov[37]研究发现,在超声波焊接铝板和铜板时互扩散系数极高,可达1.4×103μm2/s,是温度713 K时晶格扩散系数的107倍。而Ruoff 和 Balluffi[38]在分析塑性变形对应变诱发过多空位辅助金属扩散影响的试验数据时,发现应变率低于一定值(<10-2/s)时可促进晶格扩散。基于上述结论可得出引起应变诱发空位促进扩散的应变率应存在一极值。Gunduz等[39]研究了铝箔和锌板513 K时超声波焊接后界面原子扩散的问题,将焊接界面分为3个特征区:FCC铝晶界锌富集区、无特征区及无特征区与锌富集区之间的薄层区。结果表明超声波焊接引起的高应变率变形可有效增加材料内部空位浓度,从而促进界面原子扩散。铝在513 K时,一般的晶格扩散系数为1.208×10-5μm2/s[40],超声波焊接时互扩散系数1.9 μm2/s,提高了5个数量级。

影响超声波固结质量的主要参数包括超声波振幅、压力、固结速度和基板温度等,每种材料都有特定的最优工艺参数。若固结参数相对较低时,由于界面无法获得足够的能量,最终形成的界面质量较差;若固结参数较高,过高能量输入将已经形成的界面结合破坏,最终也无法获得良好的界面结合。由于超声波固结试样界面结合机制多为物理冶金或机械结合,关于界面原子扩散与固结参数的关系研究几乎没有,多数学者认为固结界面结合机制主要为再结晶,同时也通过理论计算间接证明其正确性。

Sriraman等[28]在固结Cu/Cu时,根据超声波固结过程中的绝热效应和热软化效应计算出该过程中的温升,见式(1):

(1)

Tb+ΔT正好处于铜的再结晶温度区间。其中,Tb为基板预热温度,τ为剪切应力,γ为剪切应变,β为热转化率,ρ为材料密度,c为工件的比热。

Schick等[6]为解释超声波固结过程中晶粒尺寸变化,假设此过程与铝合金热加工过程相似,可用Zener-Hollomon(Zh)计算[41-43],见式(2)和(3):

dsub=[-0.06+0.018log(Zh)]-1

(2)

(3)

固结过程中,箔材表面粗糙度轮廓在固结过程中结合区的位移随时间变化为d(t),表面纹路的剪切应变率的计算见式(4):

(4)

首先,将公式(1)计算出的温升加基板预热温度代入公式(3)的Tp,再将公式(4)代入公式(3)就可计算得Zh。然后,将Zh值代入公式(2)就可计算晶粒尺寸值。所以,根据温升计算可验证Dehoff等[33]提出的熔化现象,而晶粒尺寸计算可从理论计算方面验证纳米晶。但是上述公式是基于几个假设而提出的,其正确性有待进一步验证。

3.4 超声波固结金属界面成形机理

金属叠层复合材料与结构中,界面对其内载荷的传递、微区应力和应变分布、残余应力、增强机制和断裂过程都有着极为重要的作用,所以研究金属叠层材料界面结构及其成形机理非常重要。

国内目前常用的超声波金属焊接工艺主要有,点焊、滚焊和缝焊等,尽管缺乏大功率金属焊接装备,但是国内利用超声波金属点焊工艺对金属界面的成形机理进行了相当多的研究。例如:南昌大学熊志林等[44]基于超声波点焊在研究6061铝合金超声波焊接接头的组织及性能时,发现超声波点焊可有效焊接6061Al合金,而且界面成分分析结果显示短时超声波能量作用后界面原子有一定的扩散并在界面形成了新相,由此得出在界面材料塑性变形和原子扩散共同作用下形成了结合较好的超声波点焊Al6061接头。朱政强等[45]展开了6061铝合金和Ti6Al4V钛合金异种金属材料超声波焊接研究,发现超声波焊接时间为170 ms,压力为0.4 MPa时可有效焊接6061铝合金和Ti6Al4V钛合金异种金属材料,而且界面成分分析后得出焊接过程中Al原子和Ti原子在界面存在0.4 μm的扩散层。近年来,随着超声波增材制造技术的发展,国内外关于超声波增材制造技术制备的叠层金属材料界面形成机理成为研究热点之一。Kong等[46]将超声波固结界面结合机制分两种:①体积结合效应;②表面结合效应。体积结合效应包括由于声软化和热软化使材料屈服应力降低而产生的弹性变形和塑性变形;表面结合效应包括可去除氧化膜而使材料紧密接触的界面摩擦变形和剪切变形,并且利用热电偶和红外照相机等技术测量超声波固结过程中的温度场。Sriraman等[7]和Yang等[15]通过在层间安装热电偶来测量温度。De Vries[47]研究发现利用红外相机测量温度也是一种非常有效的方法,因为红外相机可很容易地测得整个区域的温度分布。Koellhoffer等[48]在超声波固结设备上安装红外相机分析了不同固结参数在基板-带材界面和带材-带材界面形成的温度效应,同时还通过有限元模拟分析了此过程中的摩擦产热问题。Kelly等[49]得出在超声波固结过程中由于声软化和少量的热软化作用,可显著增加铝材的塑性变形。Fujii等[9]利用背散射技术研究了超声波固结试样的界面微观结构,发现在界面及近界面区金属箔材的微观结构发生了显著变化。

至今为止,关于超声波金属快速固结成形机理主流解释有3种:①表面氧化物去除机制;②界面塑性变形机制;③界面金属原子扩散机制。关于这3种机制,目前仍然存在诸多争议,而相关机理解释中塑性变形机制下的界面再结晶占主要优势。可见虽然目前国外已经掌握超高功率超声波固结成形技术,并且在工程上应用了这种新型的金属快速增材成形与制造技术,但对超声波能场下金属原子的低温扩散、界面固结成形的机理目前仍众说纷纭,至今尚未得出普遍接受的结论,仍然需要开展深入的研究。

4 超声波固结成形金属界面性能表征技术

叠层复合材料是通过界面结合在一起的,界面在加载过程中将外力传递给邻接层,起到了层与层之间的桥梁作用,同时在微观上界面可有效限制材料在塑性变形过程中的位错运动,因此界面对叠层材料有硬化和增韧作用,对叠层材料的性能起着非常重要的作用。可见全面彻底地了解界面性能是控制和改善叠层材料的最重要基础之一。目前,表征超声波固结成形金属界面性能主要有搭接-剪切和拉伸试验、剥离试验和“Push-Pin”试验等。Hopkins等[29]根据ASM C 961-06标准设计的搭接-剪切试样见图8,而拉伸试样由于尺寸较小无法按照标准设计,其尺寸见图9。Obiehdan等[50]也通过搭接-剪切试验测得了Ti/Al固结样品界面的强度。但此方法测试时有一定的局限性,只限于测试界面强度较低的样品。若样品界面强度较高时,基板界面失效先于界面失效。

图8 搭接-剪切试样示意图Fig.8 Schematic for lap shear specimen

图9 拉伸试样示意图Fig.9 Schematic for tensile test specimen

经多数实验结果表明,剥离试验是研究箔材长度方向结合强度非常有效的方法。Li等[51]依据BS EN 2243-2∶1991标准设计试验,其测试原理见图10。试验时,为防止在加载过程中发生弯曲,先将试样固定于支撑板上[26],然后对第二层加载并记录测试结果。Kong等[46]研究发现剥离强度随焊接参数增大至极值后下降,进一步显微观察得出其剥离强度的最高水平值与线结合密度无关。而且在剥离试验中存在一临界载荷,若超过临界载荷值试样将在接近基板处失效。

图10 剥离实验原理示意图Fig.10 Schematic of peel test

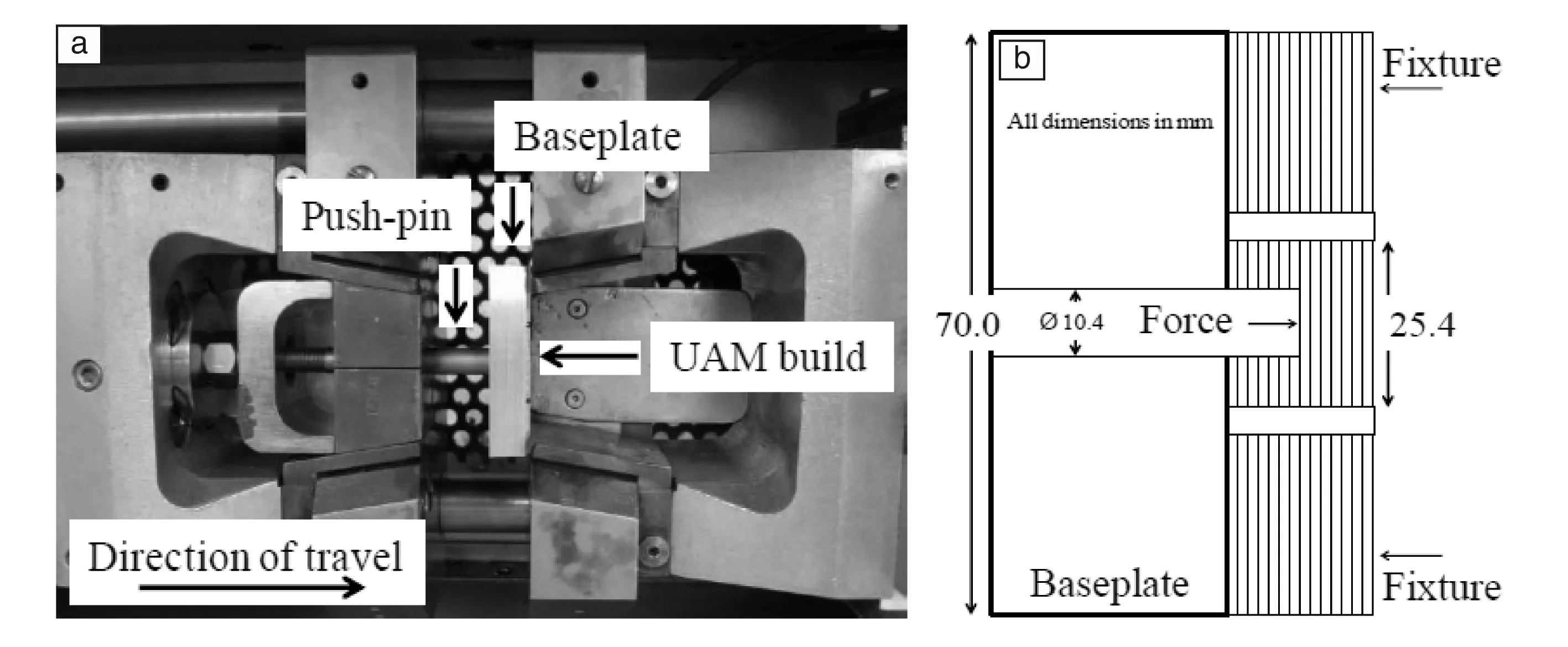

Zhang等[52]则发展了一种“Push-Pin”方法来测量固结试样结合强度,其试验装置和试样尺寸见图11。此方法的主要优点为可测量指定表面的结合强度,尤其是异种材料叠层的试样,但目前尚未统一的测试标准。

图11 “Push-Pin”试验:(a)“Push-Pin”试验装置,(b)“push-pin”试验试样示意图Fig.11 “Push-Pin” test: (a) push-pin testing setup,(b) schematic of push-pin testing sample

5 超声波金属固结成形的计算机模拟

为更好理解超声波增材制造过程中工艺参数对界面微区材料的应变、温度及位移效应的影响,人们对超声波金属固结成形过程进行了有限元模拟探究。Huang等[53]假设Al3003-H18箔材和基板为各向同性,以超声波固结工艺的3D热机械有限元模型为基础建立了准静态摩擦(最大循环周期为50)模型,此模型利用了与屈服强度有依赖性关系的温度及应变率参数,和与摩擦系数有依赖性的应变率参数。模拟结果显示由于不可恢复滑移存在,材料的应力峰值落后于位移峰值0.1个周期。另外,Huang还发现材料最大变形区(250%塑性应变)位于与压头接触的箔材上表面。但也发现一异常现象,焊接箔材下表面只有5%的塑性变形,而基板的上表面应变最小,仅为0.3%。最终得出的模拟结果显示沿结合界面温升只有30 ℃。Zhang等[54]也假设Al3003-H18箔材和基板为各向同性,以超声波增材制造制备试样界面的3D有限元模型为基础,探索了此过程中材料相互摩擦的问题。此模型中运用了双线性各向同性加工硬化与温度依赖性关系、杨氏模量、屈服强度和摩擦系数的关系。模拟结果显示1500个焊接周期过后,界面温升只有50 ℃,与Huang等人得出的结果不同,Zhang模拟结果显示材料最大塑性应变区位于界面。此外,Zhang还利用此模型准确预测了超声波增材制造前后试样厚度的变化规律。而Siddiq等[55,56]进一步考虑了固结Al3003-H18和Al6061-T0过程中的声软化效应和摩擦效应,建立了超声波增材制造过程的热机械有限元模型,发现固结过程中的塑性变形是表面(摩擦)和体积(塑性)软化效应共同作用的结果。Siddiq[55,56]利用以循环塑性理论为基础的材料模型预测了体积效应,利用与温度有依赖性关系的动力学方程计算了表面效应。模拟固结Al6061-T0结果指出随振幅和施加静压力增大,Al6061-T0与基板界面的摩擦功降低,塑性功增大。Siddiq[55,56]指出由于Al6061-T0屈服应力低,而且在焊接时箔材与压头界面摩擦能量转化为箔材的热软化(表面软化效应)和体积软化效应(塑性)的耗散增加,因此箔材存在软化效应。而且随施加静压力和振幅的增加,上述两种软化效应加强。在这两种效应作用下,由于箔材的软化效应存在,超声振动转化为箔材与基板界面的摩擦效应降低。所以,由于固结过程产生了大量塑性变形,模拟结果显示界面温度为280 ℃。当同样的有限元模型用于Al3003-H18时,发现随施加静压力和振幅增加,箔材与基板摩擦功增大,与Al6061模拟结果相反,而模拟结果差异是由于Al6061屈服强度高于Al3003-H18不易形成体积效应,这样使超声振动转化为摩擦功的比例增加,使声软化效应降低。而模拟结果显示摩擦功比例增加使温度升高48 ℃,与Chen和Li[57]试验结果一致。此外,Siddiq等[17]也建立了用于模拟利用超声波固结技术制备纤维增强复合材料过程中纤维周围基体金属塑性流动模型。模拟结果显示在未预制放置纤维凹槽的Al3003-H18基体中埋入一根或两根纤维,可导致纤维周围箔材的过度体积软化和塑性变形,纤维周围塑性变形是未埋入纤维超声波固结试样箔材塑性变形的50倍。此过程中从纤维与基体接触面积最小至纤维完全被包裹在基体中,纤维与基体的摩擦效应较低,从而得出Al基体的过度塑性应变是由声(体积)软化引起。

由于超声波增材制造为新型金属固态连接工艺,近年来虽然其发展非常迅速,但起步较晚,相关计算机模拟分析仍存在较多争论,且没有完善的理论支持,仍需进一步深入研究。

6 结 语

超声波固结成形技术作为一种新型快速成形连接工艺,其工艺简单、固态连接成形精度高且材料热应力低可直接快速成形三维构件,具有传统工艺所不具备的优点。但是目前国际上只有美国、英国少数几个国家掌握这种先进的增材制造技术,本文所引用的工作也主要是这些国家的研究人员所进行的。由于国外在超声波增材制造装备和相关的先进技术方面对我国实行严格的封锁,国内目前开展超声波固结成形机理的研究工作是采用低功率的超声波点焊机[45]。近期,本文作者所在团队通过协同创新,研发出了超声波固结成形实验装备,可用于钛、铝、铜、不锈钢等金属叠层复合材料、纤维增强金属层状复合材料固结成形机理研究[58]。

超声波固结成形与制造技术作为一种新型的非高能束加热增材制造技术具有很多优点,已在金属叠层复合材料、智能复合材料与结构、电子封装结构以及复杂型腔零部件的制造中获得了应用,但是对于金属界面成形机理还没有获得普遍认可的理论,需要在以下几个方面深入研究:

(1)超声波作用机理方面:超声波固结过程中的绝热效应和热软化效应导致的温升多数处于模拟阶段,目前没有相应的理论支持和统一的计算方法。

(2)微结构表征方面:由于高分辨电镜分析技术制样要求较高,不能很好保存界面,很难进一步研究界面形貌和位错等微观结构,是超声波固结试样微结构表征的重点和难点之一。

(3)界面成形机理的研究需要对成形局部物理场参数(界面温度分布和应力场的测试技术等)进行准确测试。

(4)采用有限元模拟的作用方面:目前,超声波增材制造的有限模拟分析主要集中在界面塑性变形及摩擦温升方面,而且相关解释也是众说纷坛,尚无统一理论及模拟模型支持。

(5)采用分子动力学模拟界面局部原子扩散方面:利用分子动力学模拟超声波固结成形制备材料界面局部原子扩散方面的相关研究非常少,需进一步研究超声波固结作用机理,建立可实现的分子动力学模拟模型,完善超声波固结成形界面形成理论。

通过深入研究,探明超声波固结金属界面成形物理冶金机制,建立在超声波能场作用下金属原子低温扩散理论,这对于提高超声波固结成形能力和进一步拓宽其应用范围具有重要的意义。

References

[1] Liu Xiaotao(刘晓涛),Zhang Yanan(张延安),Cui Jianzhong(崔建忠).MaterialsReview(材料导报)[J],2002,16(7):41-50.

[2] Xu Tao(徐 涛).LightAlloyFabricationTechnology(轻合金加工技术)[J],2012,40(6):7-10.

[3] Ma Zhixin(马志新),Hu Jie(胡 捷),Li Defu(李德富),etal.ChineseJournalofRareMetal(稀有金属)[J],2003,27(6):799-803.

[4] Foster D R,Dapino M J,Babu S S.Ultrasonics[J], 2013, 53(1): 211-218.

[5] Obielodan J O,Ceylan A,Murr L E,etal.RapidPrototypingJournal[J],2010,16(3):180-188.

[6] Schick D E,Hahnlen R M,Dehoff R,etal.WeldingJournal[J],2010,89(5):105S-115S.

[7] Sriraman M R,Gonser M,Fujii H T,etal.JournalofMaterialsProcessingTechnology[J],2011,211(10):1650-1657.

[8] Schick D,Babu S S,Foster D R,etal,RapidPrototypingJournal[J],2011,17(5):369-379.

[9] Fujii H T,Sriraman M R,Babu S S.MetallurgicalandMaterialsTransactionsA[J],2011,42(13):4045-4055.

[10]Kong C Y,Soar R C,Dickens P M.MaterialsScienceandEngineeringA[J],2003,363(1):99-106.

[11]Gonzalez R,Stucker B.RapidPrototypingJournal[J],2012,18(2):172-183.

[12]Sano T,Catalano J,Casem D,etal. Microstructural and Mechanical Behavior Characterization of Ultrasonically Consolidated Titanium-Aluminum Laminates[R]. USA. Army Research Lab Aberdeen Proving Ground Md Weapons And Materials Research Directorate,2009.

[13]Hahnlen R,Dapino M J.BehaviorandMechanicsofMultifunctionalMaterialsandComposites[J], 2012,8342(8342J):83421J-1-83421J-12.

[14]Li D,Soar R C.MaterialsScienceandEngineeringA[J],2008,498(1-2):421-429.

[15]Yang Y,Ram G D J,Stucker B E.JournalofMaterialsProcessingTechnology[J],2009,209(10):4915-4924.

[16]Yang Y,Ram G D J,Stucker B E.JournalofEngineeringMaterialsandTechnology,[J] 2007,129(4):538-549.

[17]Amir S,Elaheh G.InternationalJournalofAdvancedManufacturingTechnology[J],2011,54(9-12):997-1009.

[18]Ram J G D,Robinson C,Yang Y,etal.RapidPrototypingJournal[J],2007,13(4):226-235.

[19]Kumar S.CIRPJournalofManufacturingScienceandTechnology[J],2010,3(1):85-87.

[20]Domack M S,Baughman J M.RapidPrototypingJournal[J],2005,11(1):41-51.

[21]Kong C Y,Soar R C,Dickens P M.CompositeStructures[J],2004,66(1):421-427.

[22]Mou C,Saffari P,Li D,etal.MeasurementScienceandTechnology[J],2009,20(3):54-57.

[23]Friel R J.HarrisRA.UltrasonicAdditiveManufacturing-AHybridProductionProcessforNovelFunctionalProducts[C]. USA:TheSeventeenthCIRPConferenceonElectroPhysicalandChemicalMachining(ISEM), Procedia CIRP 6,2013:35-40.

[24]Fabrisonic 公司网站:http://fabrisonic.com/

[25]Norfolk M,Johnson H.TheMinerals,MetalsandMaterialsSociety[J],2015,67(3):655-659.

[26]Kong C Y,Soar R C,Dickens P M.JournalofMaterialsProcessingtechnology[J],2004,146(2):181-187.

[27]Ram G D J,Yang Y.JournalofManufacturingSystems[J],2006,25(3):221-238.

[28]Sriraman M R,Babu S S,Short M.ScriptaMaterialia[J],2010,62(8):560-563.

[29]Hopkins C D,Dapino M J,Fernandez S A.JournalofEngineeringMaterialsandTechnology[J],2010,132(4):041006-1-041006-9.

[30]Truog A G.DissertationforMaster(硕士论文)[D]. USA:The Ohio State University,2012.

[31]Ramet G D J,Johnson D H,Stucker B E.VirtualandRapidManufacturing[J],2008:603-610.

[32]Bakavos D,Prangnell P B.MaterialsScienceandEngineeringA[J],2010,527(23):6320-6334.

[33]Dehoff R R,Babu S S.ActaMaterialia[J],2010,58(13):4305-4315.

[34]Friel R J,Johnsonb K E,Dickensa P M,etal.MaterialsScienceandEngineeringA[J],2010,527(16):4474-4483.

[35]Friel R J,Harris R A.JournalofMaterialsDesignandApplications[J],2010,224(1):31-40.

[36]Mueller J E,Gillespie J W,Advani S G.Scanning[J],2013,35(5):327-335.

[37]Kulemin A V,Kholopov Y V.AutomatWeld[J],1980,33(6):11-13.

[38]Ruoff A L,Balluffi R W.JournalofAppliedPhysics[J],1963,34(7):1848-1853.

[39]Gunduz I E,Ando T,Shattuck E,etal.ScriptaMaterialia[J],2005,52(9):939-943.

[40]Hilliard J E,Averbach B L,Cohen M.ActaMetallurgica[J],1959,7(2):86-92.

[41]Frigaard O,Grong O,Midling O T.MetallurgicalandMaterialsTransactionsA[J],2001,32(5):1189-1200.

[42]Midling O T,Grong O.ActaMetallurgicaetMaterialia[J],1994,42(5):1595-1609.

[43]Grong O,Grong D.MetallurgicalModellingofWelding[M]. London:Institute of materials,1997.

[44]Xiong Zhilin(熊志林),Zhu Zhengqiang(朱政强),Wu Zonghui(吴宗辉),etal.CastingForgingWelding(金属铸锻焊技术)[J],2011,40(17):130-133.

[45]Zhu Zhengqiang(朱政强),Zeng Chun(曾 纯),Zhang Yifu(张义福),etal.CastingForgingWelding(金属铸锻焊技术)[J],2011,40(7):118-120.

[46]Kong C Y,Oar R C,Dickens P M.JournalofMechanicalEngineeringScience[J],2005,219(1):83-91.

[47]De Vries E.ThesisforDoctorate(博士论文)[D]. USA:The Ohio State University,2004.

[48]Koellhoffer S,Gillespie J W,Advani S G,etal.JournalofMaterialsProcessingTechnology[J],2011,211(11),1864-1877.

[49]Kelly G S,Advani S G,Gillespie J W,etal.JournalofMaterialsProcessingTechnology[J],2013,213(11):1835-1845.

[50]Obielodan J O,Stucker B E,Martinez E,etal.JournalofMaterialsProcessingTechnology[J],2011,211(6):988-995.

[51]Li D,Soar R.JournalofMaterialsProcessingTechnology[J],2009,209(4):1627-1634.

[52]Zhang C S,Deceuster A,Li L.Journalofmaterialsengineeringandperformance[J],2009,18(8):1124-1132.

[53]Huang C J, Ghassemieh E.MaterialsScienceForum[J], 2007, 539-543.

[54]Zhang C,Li L.WeldingJournal[J],2008,87(7):187s-194s.

[55]Siddiq A,Ghassemieh E.MechanicsofMaterials[J],2008,40(12):982-1000.

[56]Siddiq A,Ghassemieh E.JournalofManufacturingScienceandEngineering[J],2009,131(4):041007-1-041007-11.

[57]Cheng X,Li X.JournalofMicromechanicsandMicroengineering[J],2007,17(2):273-282.

[58]Li Peng(李 鹏),Jiao Feifei(焦飞飞),Liu Ying(刘 郢),etal.AeronauticalManufacturingTechnology(航空制造技术)[J],2016,12:49-55

(编辑 盖少飞)

Advanced Research on Metal Consolidation Mechanism in Ultrasonic Additive Manufacturing

JIAO Feifei1,YANG Yong2,LI Peng1,LU Zichuan1, GUO Chunhuan1,JIANG Fengchun1

(1.Key Laboratory of Superlight Materials and Surface Technology, Ministry of Education, College of Materials Science and Chemical Engineering, Harbin Engineering University, Harbin 150001, China) (2.Navy in Shanghai Jiangnan Shipyard Group Company Ltd., Shanghai 201913, China )

In order to overcome the limitations of the high energy beam rapid prototyping and manufacturing processes, high power ultrasonic consolidation and manufacturing technique was developed in recent years. Metal foils were bonded together using very high ultrasonic energy and metal atoms were heated up by very high frequency vibration diffused from one phase surface to another to form a metallurgical solid-state combination. Compared with other rapid prototyping techniques, high power ultrasonic consolidation and manufacturing technique owns many advantages, such as low temperature, less deformation, high consolidation speed,and environment friendly, which can be used for the intelligent manufacture of integrated consolidation and machining for complex laminated metal parts. As mentioned above, it is a novel additive manufacturing 3D printing technique. This paper briefly introduces the advanced Ultrasonic Additive Manufacturing (UAM) technique and mainly reviews the achievements of the optimal process parameters of similar and dissimilar metal laminate materials(Al/Al, Cu/Cu, Ti/Al, etc.), then focuses on analyzing the microscopic physical metallurgy mechanism of metal ultrasonic consolidation and characterization techniques of interfacial properties. Based on the current study status of ultrasonic consolidation mechanism, some research aspects needed to further investigate are also pointed out in this work.

ultrasonic consolidation;metal laminate composites;ultrasonic additive manufacturing;interfacial properties;forming mechanism

2015-06-04

黑龙江省自然科学基金重点项目(ZD2015012);哈尔滨工程大学中央高校基本科研业务费专项资金项目(HEUCFD15010);国防基础科研项目(B2420133004)

焦飞飞,女,1989年生,硕士研究生

姜风春,男,1963年生,教授,博士生导师, Email:fengchunjiang@hrbeu.edu.cn

10.7502/j.issn.1674-3962.2016.12.11

姜风春

TG439.9

A

1674-3962(2016)12-0950-10