集约型AHU内椭圆管翅片换热器空气侧特性的数值模拟

2017-01-18丁伟翔王志毅

丁伟翔, 王志毅

(浙江理工大学,a.机械与自动控制学院;b.建筑工程学院,杭州 310018)

集约型AHU内椭圆管翅片换热器空气侧特性的数值模拟

丁伟翔a, 王志毅b

(浙江理工大学,a.机械与自动控制学院;b.建筑工程学院,杭州 310018)

针对位于集约型AHU内部的椭圆管翅片换热器,在合理简化模型的基础上,运用CFD方法对其进行数值模拟,并与同当量直径的圆管翅片换热器进行比较。研究分析了两种结构换热器综合性能的差异、空气侧速度与温度场的分布特征。结果表明:椭圆管换热器出口平均温度高,尾部的涡流与高温区域小,综合换热性能优于圆管,运用在AHU中能够减少阻力损失并增强换热,进而提高空调系统的整体效率。探讨了翅片间距、翅片厚度及管间距3种结构参数对椭圆管翅片换热器性能的影响,为椭圆管在AHU内的运用及优化设计提供参考。

集约型AHU;椭圆管翅片换热器;综合换热性能;结构参数;数值模拟

0 引 言

空气处理机组(air handling unit, AHU)是空调系统中的重要部件,它将各种空气处理设备集中于一个箱体内,完成对空气的热湿、净化等处理后由风机送入室内。管翅式换热器是机组内最常用的换热器结构形式[1],作为能量传递过程中的关键设备,其运行状况直接关系到整个机组性能的优劣。传统AHU内部通常采用圆铜管套翅片的换热器,其传热性能逐渐遇到瓶颈:换热管阻力大导致风机能耗高,换热效率低;为了防止机组风阻过大及漂水问题,风速受限使得设备体积庞大。随着制冷空调行业的发展,人们需求高效节能、占地面积及体积小的AHU。集约型AHU作为一种改进型空气处理机组,采用由圆管轧制而成的椭圆形状管作为箱体内部换热管,空气在翅片间沿椭圆管长轴方向流动。相比圆管换热器,椭圆管换热器内部净流面积大,气体绕流少且绕流阻力低;在横截面相同的情况下,增加传热周长有利于换热;在数目相等的情况下,管簇易实现紧凑排列,增大了单位体积的有效传热面积。

许多学者对椭圆管换热器开展了研究。王丛飞等[2]对火力发电站直接空冷系统所采用的椭圆翅片管传热与流动性能进行了数值模拟,讨论了不同迎面风速下三排管空冷翅片间的压力、速度和温度分布特性;李启良等[3]对比了风洞实验室中的矩形翅片椭圆管与圆管热交换器,指出采用椭圆管的换热器更有利于满足风洞低阻力损失的要求;寇兴琢[4]研发了一种椭圆形基管H形翅片管烟气冷却器,通过试验发现,其在回收烟气余热时较传统的圆形翅片管更能有效地减少烟气流动阻力,改善堵灰现象。目前对位于AHU内部的椭圆管换热器运行工况研究较少,当换热器固定于机组内部,部分结构参数受到封闭空间的限定;漂水现象与风机水泵性能的影响将流体参数限制在一定的范围内。本文运用fluent软件模拟集约型AHU内的椭圆换热器运行在供热工况时管外空气侧的流场,对比传统圆管换热器,探究两种结构换热器在AHU中综合性能的差异,空气侧速度与温度场的分布特征;同时就3种结构参数(翅片间距、翅片厚度、管间距)的变化对椭圆管性能的影响做出分析。本文的研究可为椭圆管换热器在AHU内的性能优化提供参考,以利于暖通空调换热部件节能。

1 数值模拟

1.1 物理模型

图1为某集约型AHU产品内部整体式翅片椭圆管换热器剖面示意图。换热器首先通过管内水流将热量传递到换热管内表面,然后通过热传导使热量通过管壁传递到管外表面,最后通过热对流将热量传递给外界的冷空气。考虑到换热管束具有结构对称性,选取其中一对翅片单元间的流场作为物理模型进行研究,这样能够有效地简化模拟过程[5]。计算区域如图2所示,为保证出口边界达到充分发展且没有回流,在空气进出口方向上较实际区域分别作相应的延长:入口延长1倍当量直径,出口延长3倍当量直径。

图1 集约型AHU内椭圆管翅片换热器剖面示意图

图2 椭圆管翅片换热器计算区域示意图

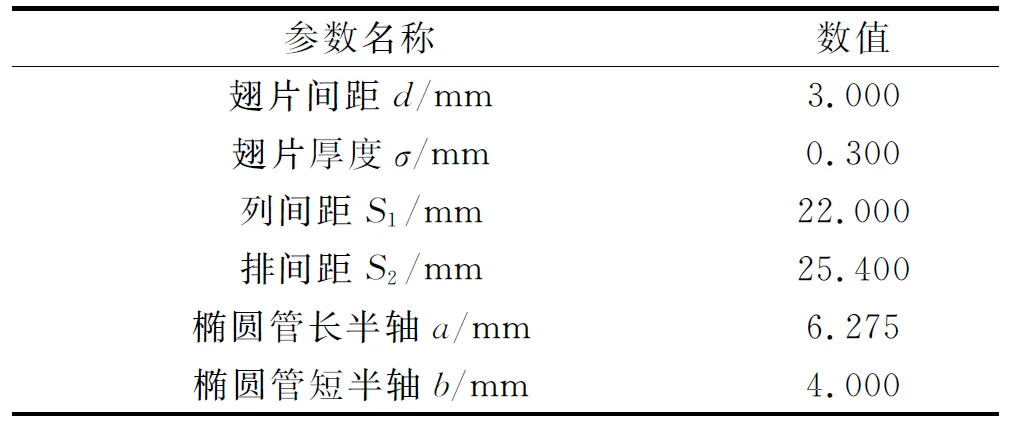

换热管材料为无缝铜管,采用铝制平直翅片。详细结构尺寸均按实际产品设置,如表1所示。

表1 椭圆管翅片换热器结构尺寸参数表

由当量直径de可由式(1)[6]计算:

(1)

其中:a为椭圆管长半轴,mm;b为椭圆管短半轴,mm。椭圆管对应的圆管尺寸φ=9.52mm。进而可得出,在相同管间距的情况下,采用椭圆管的换热器净流面积较圆管换热器增加了10.86%,传热周长增加了14.46%。

换热管外为需处理后送入室内的空气,冬季工况下通常是室外新风混合部分室内回风,在机组内部由于风机的作用与处理设备之间进行强制对流;管内流经中温热泵机组提供的热水。机组内部流体物性参数见表2。本文以换热管进出口平均水温35 ℃作为管外壁恒定温度t[7]。

表2 换热管管外空气及管内水物性参数表

1.2 数学模型及验证

建立椭圆管换热器空气侧三维流动数学模型。为简化集约型AHU内的换热过程,本文作了如下假设:

a)空气的物理性质在流动过程中没有变化,为不可压缩黏性流体;

b)空气为定常流动且受热过程为稳态换热;

c)忽略椭圆基管与翅片间的接触热阻及其间的辐射换热;

d)换热管为均匀壁温,忽略管壁导热温差。

模型采用六面体非结构网格。网格划分过程中针对管壁面及翅片表面进行加密处理[8],总体网格数为729568。数值计算过程采用压力与速度耦合的SIMPLE算法。湍流模型采用标准k-ε双方程模型,其控制方程为连续性方程、动量方程和能量方程。

空气入口设定为速度边界条件,空气出口设定为自由出口边界条件;管壁设定为恒温边界条件,矩形翅片壁设定为导热与对流的耦合边界条件;其余的几何表面设为对称性和周期性边界条件。不考虑重力加速度的影响。此外,湍动强度I、雷诺数Re由式(2)-(3)计算得出:

I=0.16Re-0.125

(2)

(3)

其中:u为最小截面处空气流速,m/s;d为水力直径,取椭圆管当量直径,mm;ν为运动粘度,m2/s。

采用二阶迎风格式对控制方程进行离散,其中连续性方程与动量方程的残差小于10-4,能量方程的残差小于10-6。

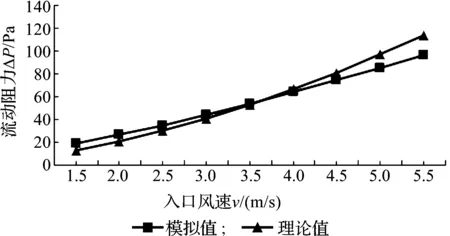

数值模拟的主要目的是得出换热管空气侧阻力、传热系数及流场分布。本文的模拟结果与文献[9]中提到的整体套片式翅片管叉排流动阻力计算公式(4)得出的理论值进行对比,结果如图3所示。从图3中可以看出,数值整体变化趋势相同,流动阻力随着入口风速的增加不断增大,模拟值与理论值对比结果的最大误差为16.8%,平均误差为9.4%。误差值在合理范围内,对比结果验证了模拟的可靠性。

(4)

其中:ΔP为流动阻力(进出口压差),Pa;L为沿气流方向翅片的长度,mm;umax为净通道截面的空气流速,m/s。

图3 数值模拟与理论计算的流动阻力随入口风速的变化曲线

2 结果分析

数据处理过程中所需用到的参数定义及公式如下:

a) 参考温度tref,℃。

(5)

其中:t″1为空气出口平均温度,℃。

b) 区域平均换热系数h,W/(m2·K)。

(6)

其中:q为翅片管外表面热流密度,W/m2。

c) 努谢尔特数Nu。

(7)

d)摩擦因子f。

(8)

2.1 出口平均温度与综合换热性能系数

室内回风与室外新风混合后经AHU内换热器处理,再由风机送入房间内以满足人体舒适性的要求。AHU内换热器与其他领域换热器的差异在于:所处理的空气受环境条件的影响很大,空气参数随着时间与外界环境的变化而改变地较为频繁。空气出口平均温度是直接反映换热器性能的参数之一,室内用户希望获得较高的空气温度以在冬季获得较好的舒适感。图4为椭圆管与圆管换热器处理后的空气出口平均温度随入口空气温度变化曲线,可以看出:随着入口温度的增加,出口平均温度不断提高;当入口温度相同时,经由椭圆管换热器处理后的空气平均温度明显高于圆管换热器,这意味着采用椭圆管换热器的AHU处理后的空气更能满足用户对于冬季送风温度的需求。

图4 椭圆管与圆管换热器出口平均温度随入口温度的变化曲线

图5 椭圆管与圆管换热器综合换热性能系数随入口风速的变化曲线

两种结构换热器的综合换热性能系数均随着风速的增加而增大,这是由于风速的增加使流体与管束间的扰动得以增强,进而强化了换热。对比两者可以看出:当流速较低时,椭圆管翅片换热器的综合换热性能系数与圆管相差不大;随着空气流速的增加,椭圆管的综合性能明显高于圆管,且差值呈现逐步增大的趋势。这意味着当AHU内风机能耗相同时,椭圆管换热器具有更好的换热性能;当送入室内空气所需相同传热量时,集约型空调箱内阻力小,风机能耗低。由此可见,采用椭圆管换热器的集约型AHU在能源消耗上要优于采用圆管换热器的传统AHU,能够有效提升整个空调系统的效率。另一方面,两种换热器的综合换热性能增加率均降低,这意味着提高风速虽利于增强换热,但同时也增大了流动阻力,会导致风机能耗的增加。由此可见不能为了增强换热而一味提高风速,必须考虑空调系统的整体效率。

2.2 内部流动特性

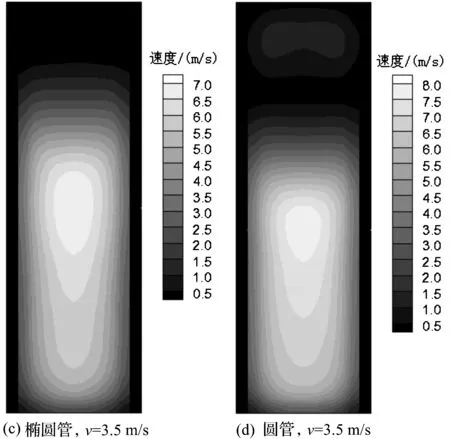

对于冬季工况时的AHU,由于室外空气的含湿量较低,在经由加热段升温后,还需增加湿量送入室内以保证人体的舒适性[12],机组内换热器之后通常设有干蒸汽加湿器或电极式加湿器;对于室内空气品质要求较高的地方,还要求AHU内增设过滤段。机组内风机出口风速较大,若无法保证气流均匀分布,将会降低其后其他功能段的使用效率,可见断面风速均匀度具有重要意义[13]。图6为相同风速下椭圆管与圆管换热器出风断面处的速度分布云图,可以看出:经椭圆管换热器处理后的出风口风速均匀度明显优于圆管,该特征保障空气受热后能够在之后的加湿段更加均匀充分地获得湿量。

图6 椭圆管与圆管换热器在不同入口风速时出风口断面速度分布云图

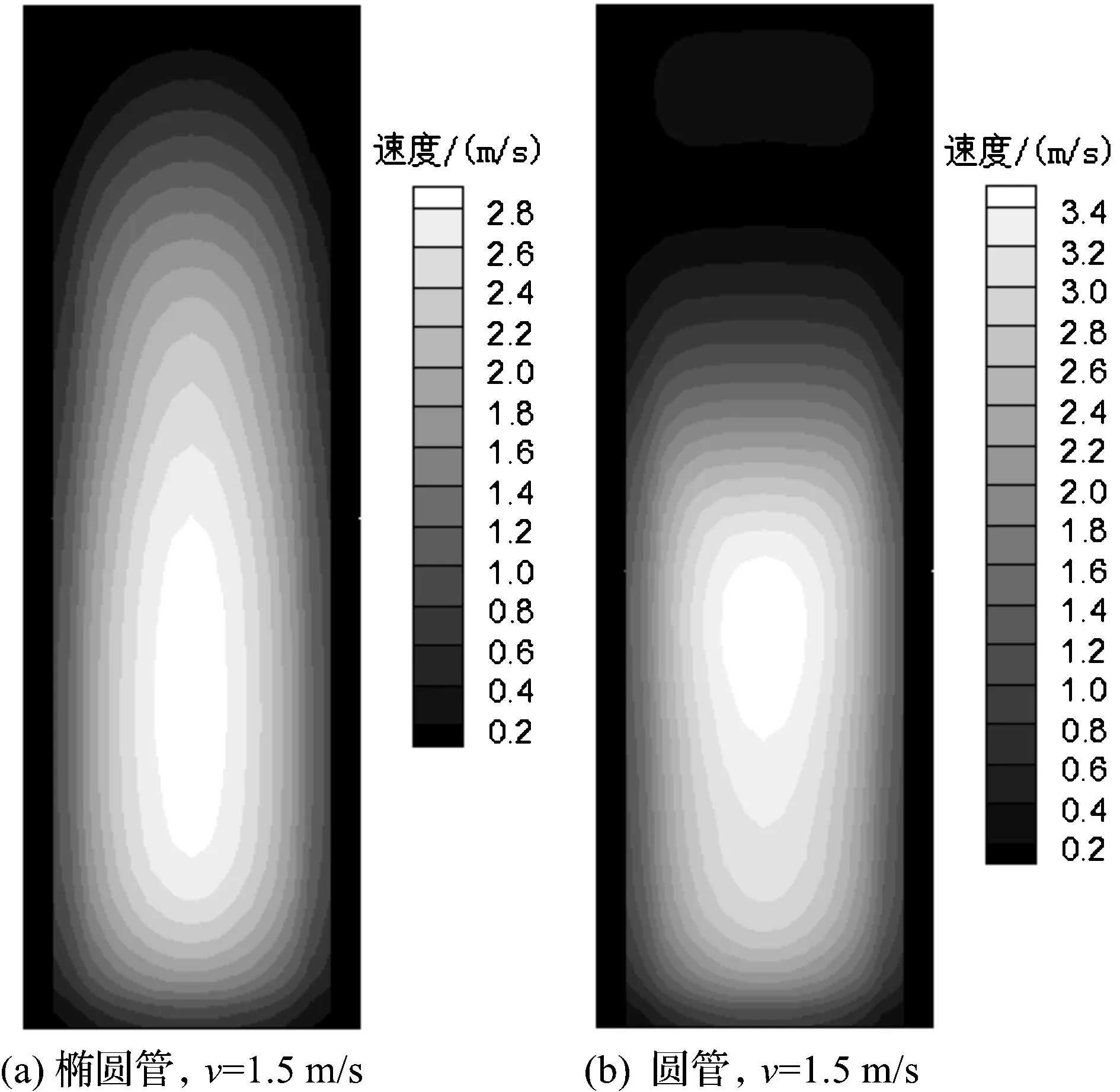

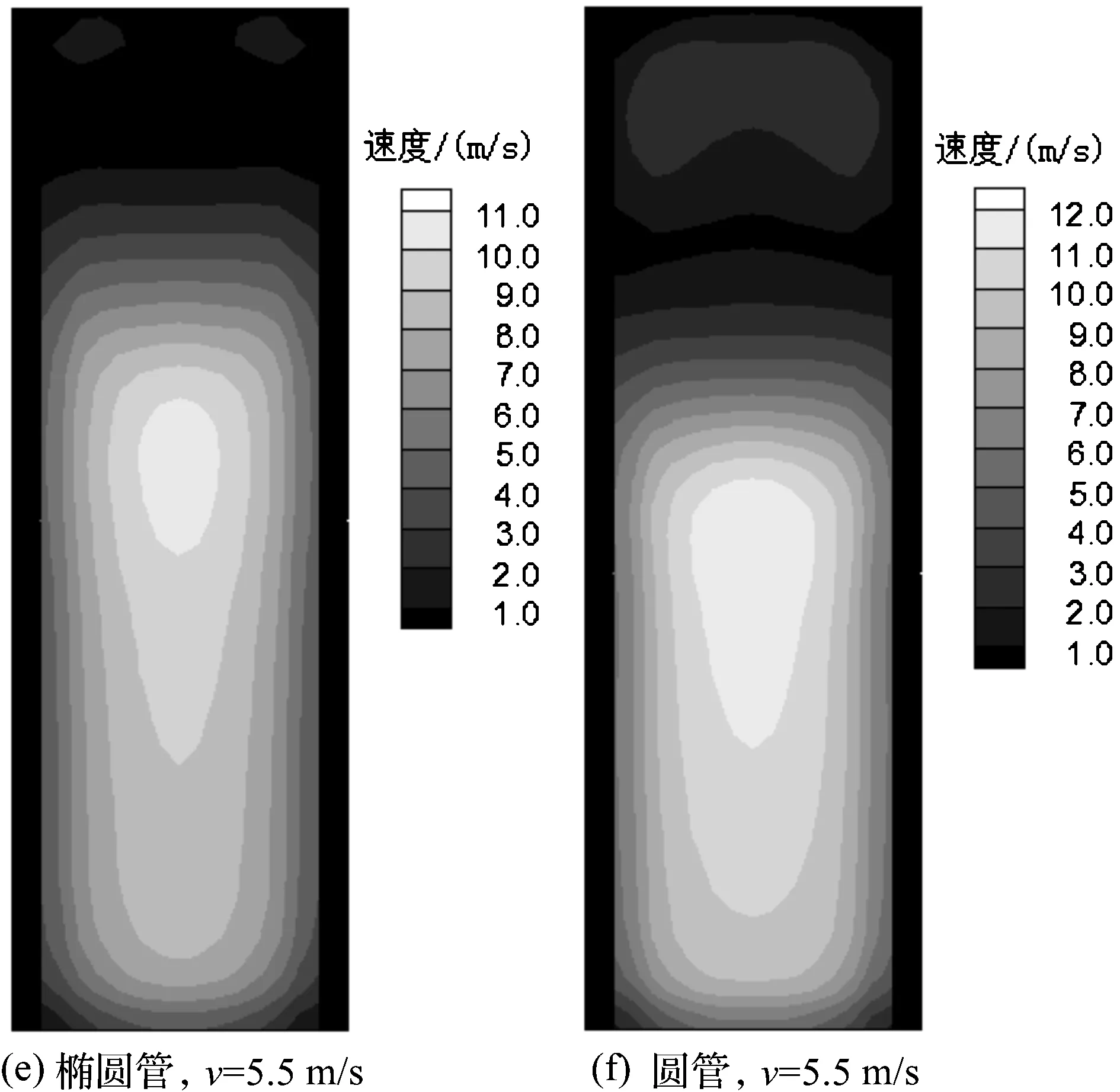

图7为翅片管空气侧剖面速度分布云图,可以看出:空气进入管间区域,由于流通面积骤减,使得速度增加,在脱离壁面处达到最大;在换热管背风侧的扰动程度较弱,速度很小,部分空气无法被主流带走,流经管束后形成一个涡流区(即流动死区)。涡流区的存在增加了压力损失,阻碍了换热。对比两种结构形式,椭圆管尾部空气和管的分离点较圆管偏后,涡旋区域面积比圆管小很多,这正是此类换热器流动损失小的原因。

图7 椭圆管与圆管换热器在不同入口风速时空气侧剖面速度分布云图

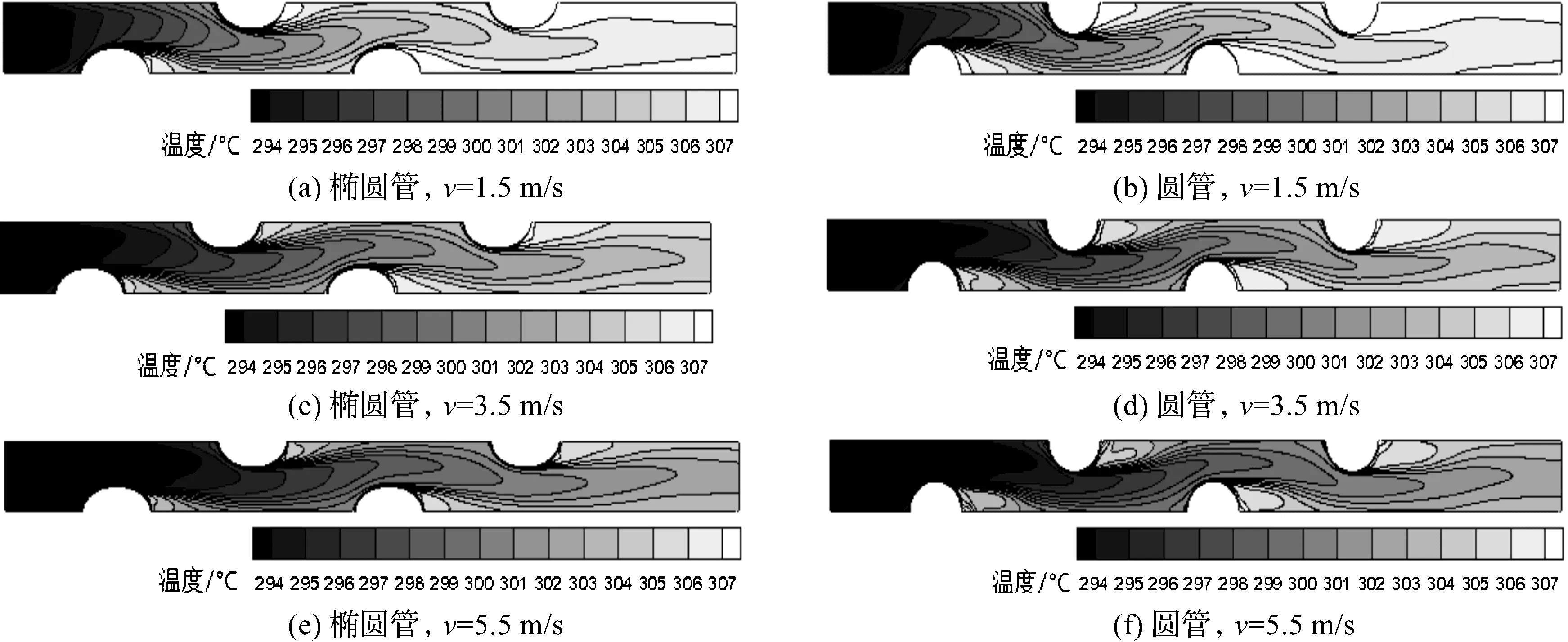

图8为翅片管空气侧剖面温度分布等值线,可以看出:沿程空气温度不断上升,流道内部靠近管壁的温度较高,中心主流区温度较低。在基管迎风侧等值线较密,温度梯度较大,换热强烈;而在基管背风侧,循环流动的空气不能有效带走热量,使得管后面的温度较高,接近管壁温度,热驱动力减弱,换热能力相应减小,此处等值线较疏,温度梯度明显减小,由傅里叶定律可知温度梯度越大传热效果越好,因此该区域的换热最弱。随着速度的增加,翅片表面平均温度降低,管背风侧的尾流区域内的高温区面积不断减小,等温线愈发密集,流传热效果得到增强。对比两种结构型式,椭圆管后的高温区较圆管小,这与速度云图中的涡流区分布特征相一致。主要原因是管型的差异影响了温度分布,导致换热性能的不同。

图8 椭圆管与圆管换热器在不同入口风速时空气侧剖面温度分布等值线

2.3 结构参数对换热器性能的影响

2.3.1 翅片间距对椭圆管换热器性能的影响

2.3.2 翅片厚度对椭圆管换热器性能的影响

图10 椭圆管翅片换热器综合换热性能系数随翅片厚度的变化曲线

2.3.3 管间距对椭圆管换热器性能的影响

管间距影响着AHU的长度与高度。本文设置了5种不同的列间距与排间距,如表3所示,其中:编号1为标准管间距;编号2、3分别增大及减小列间距;编号4、5分别增大及减小排间距,增大和减小的幅度一致。

表3 换热管管间距结构参数表

图11 不同管间距的椭圆管翅片换热器综合换热性能系数随入口风速的变化曲线

3 结 论

本文针对位于集约型AHU内的椭圆管翅片换热器,首先从出口空气平均温度与综合换热性能上,探究了其对比传统圆管翅片换热器之间的差异;其次对比了两者空气侧出风均匀性、速度及温度场的分布特征;最后探讨了三种结构参数对椭圆管翅片换热器综合换热性能的影响。本文得出以下结论:

a)椭圆管翅片换热器的出口平均温度高,综合换热性能优于圆管翅片换热器,在相同流体物性参数的条件下,将其代替圆管翅片换热器运用于AHU内能够强化传热的同时减小流动阻力,进而减少风机能耗,提升整个空调系统的效率;提高换热器进口速度,对换热器的换热效果起到一定的积极作用,然而随着速度的增大,综合性能的增加率逐渐降低,机组内风机能耗升高。因此不能盲目地增大风速,而应考虑到空调系统的能耗问题。

b)椭圆管翅片换热器出风速度较圆管更均匀;空气侧净流面积大,管背风侧涡流区及高温区的面积小,是其综合性能优于圆管翅片换热器的原因。

c)增加翅片间距可以提高椭圆管翅片换热器的综合换热性能,但会增加机组的宽度;翅片厚度对于综合换热性能的影响存在一个最优点,合理地选择翅片厚度可以使得换热性能高的同时节省制造用材;管间距对于换热性能的影响存在一个最优点,在设计机组内换热器间距时,需首先考虑最优点,保证综合换热性能高的同时减小机组的体积及占地面积。

[10] 袁益超,衣志超,王学刚.开缝布置方式对开缝翅片管换热器传热与阻力特性的影响[J].热科学与技术,2015(6):462-469.

[11] 郑冬,王志毅.紧凑型空气处理机组设计[J].制冷与空调,2014,14(2):19-22.

[12] 黄翔.空调工程[M].2版.北京:机械工业出版社,2015:168-171.

[13] 陈二松,梁路军,路则锋.空调箱扩散段气流均匀性的实验研究[J].暖通空調,2010,40(1):129-133.

[14] 李闯,谷波,郝源成.空调箱表冷器性能仿真与结构优化[J].流体机械,2012(3):71-75.

(责任编辑: 康 锋)

Numerical Simulation of Air-Side Characteristic of Oval-tube Fin Heat Exchangers in Intensive AHU

DINGWeixianga,WANGZhiyib

(a. Faculty of Mechanical Engineering & Automation; b. School of Civil Engineering and Architecture, Zhejiang Sci-Tech University, Hangzhou 310018, China)

For oval-tube fin heat exchangers in intensive AHU, CFD method was used for numerical simulation on the basis of reasonable model simplification, and the oval-tube fin heat exchanger was compared with circular-tube fin heat exchanger with the same equivalent diameter. This paper studied and analyzed the differences between two kinds of heat exchangers in terms of comprehensive performance, and the distribution feature of the air-side velocity and temperature field. The results show that the average temperature at the outlet of oval-tube heat exchanger is high; vortex and high temperature area at the tail is small; the comprehensive heat exchange performance is superior to circular-tube heat exchanger. The application of oval-tube heat exchanger in AHU can reduce the resistance losses and enhance the heat transfer. Furthermore, the oval-tube heat exchanger can improve the overall efficiency of air conditioning system. In addition, this paper discussed the effects of fin distance, fin thickness and tube distance on the performance of oval-tube fin heat exchanger, providing the reference for the application and design optimization of the oval tube in AHU.

intensive AHU; oval-tube fin heat exchangers; comprehensive heat transfer performance; structure parameter; numerical simulation

10.3969/j.issn.1673-3851.2017.01.011

2016-06-28

日期: 2017-01-03

丁伟翔(1991-),男,福建南平人,硕士研究生,主要从事流体机械理论及应用方面的研究。

王志毅,E-mail: zywang-wf@163.com

TK172

A

1673- 3851 (2017) 01- 0063- 08