后张法有粘结预应力孔道灌浆质量问题与防治

2017-01-17王玉斌宋健齐贞光

王玉斌 宋健 齐贞光

摘 要:在后张法有粘结预应力筋张拉后,利用灌浆泵将水泥浆压灌到预应力孔道中,可以起到保护预应力筋,以免锈蚀(特别是预应力筋在高应力状态下,更易加剧腐蚀)。另外,凝固后的水泥浆可以减小预应力筋的松驰效应并增强预应力与构件混凝土有效的粘结,以控制构件受载时裂缝的间距与宽度,并减轻梁端锚具的负荷状况。后张有粘结预应力孔道灌浆,对结构受力性能及耐久性有着重要意义。但是预应力孔道灌浆在施工中容易出现一些质量问题,亟需采取措施加以解决。

关键词:孔道灌浆;压浆;金属波纹管;冻胀

1 工程概况

青岛国际创新园二期工程H楼为钢筋混凝土框架,其中三层、屋面层框架梁采用后张法有粘结预应力铺设,跨度为27.4米,框架梁截面尺寸为500×1500mm和600×1500mm。

预应力筋采用高强度低松弛钢绞线Φs15.2,其强度标准值为fptk =1860N/mm2。锚具采用15系列7孔夹片锚和挤压锚。预应力梁的混凝土强度等级为C40,预应力筋的张拉控制应力为σcon=0.75fptk =1395 N/mm2,在混凝土梁强度达到设计强度的90%以上方能进行预应力筋的张拉。梁灌浆的浆体采用P.O 42.5普通硅酸盐水泥配制而成,水灰比控制在0.40~0.42左右,并掺入适量膨胀剂。

2 预应力孔道灌浆的流程及作用

预应力孔道灌浆是将水泥浆注入预留的预应力混凝土管道中,使水泥浆充分包裹预应力筋。灌浆前孔道应湿润、洁净,灌浆顺序宜先灌浆下层孔道,灌浆应缓慢均匀地进行,不得中断,并应排气通顺,在灌满孔道经确认出浓浆后,再封闭排气孔和出浆孔,此时应再继续加压至0.5~0.6MPa,至少2min后再封闭灌浆孔。灌浆用水泥浆的抗压强度不应小于30 N/mm2,每工作班留置一组边长为70.7mm的试件,标养28d抗压强度不应小于30MPa。

在后张预应力混凝土技术中,当后张预应力钢筋处于非水平的倾斜部位、多跨度弯曲状态和垂直状态时,注浆材料的泌水会使其蒸发后的空间失去水泥的钝化保护,同时钢筋在高应力状态下锈蚀极易发展,这就造成钢筋锈蚀部位断面缺损,使预应力结构的安全寿命和使用可靠性受到威胁。

因此预应力孔道灌浆的作用有三个:(1)保护预应力钢筋不外露而遭锈蚀,保证预应力混凝土结构或构件的安全寿命;(2)使预应力钢材与混凝土良好结合,保证预应力的有效传递,使预应力钢材与混凝土共同工作;(3)消除预应力混凝土结构或构件在反复荷载作用下,由于应力变化对锚具造成的疲劳破坏,提高结构的可靠度和耐久性。

3 预应力孔道灌浆常见的质量问题及成因

3.1 压浆不饱满

压浆不饱满,即为水泥浆未充满整个孔道,造成该质量缺陷的主要原因为:

(1)出浆孔开的位置不对,未开在孔道的最高点,因而在出浆孔有浆体外溢时,误以为孔道内浆体已充满;再者,由于出浆孔淤塞,残留空气无法排出,导致压浆失效,也会造成孔道已压实的假相。因此,预应力筋孔道,尤其对曲线、竖向孔道,出浆孔一定要开在孔道的最高点。

(2)对于特殊部位仍按一般的操作进行灌浆,导致灌浆不密实。

(3)施工人员责任心不强,在压浆时未等出浆孔冒出浓浆即停止压浆。

(4)分两次压浆时,由于第1次压浆不当,导致无法第2次压浆,又没有采取必要的措施就放弃压浆。

(5)压浆过程中,由于机械故障等原因,导致压浆中止,但对前面灌浆后的孔道又未及时清洗,致使再次压浆时,由于管道、进出浆口堵塞等原因,无法压浆。

3.2 管道堵塞

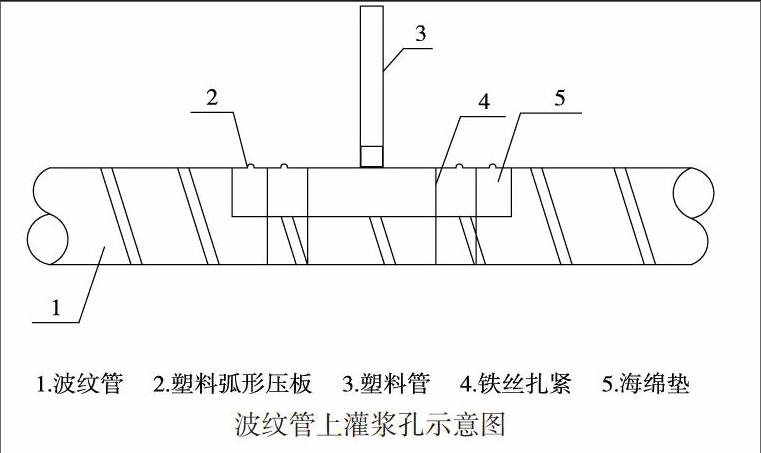

目前管道成形多采用预埋金属波纹管法,金属波纹管有其自身的优点,但是由于生产工艺的限制,波纹管肋和肋之间如果压箍不紧密就会有空隙存在,因此金属波纹管的密封性能较差。并且在施工现场由于固定波形会使波纹管受拉侧出现缝隙,或者由于振捣混凝土不慎而造成波纹管的破坏。总之由于种种原因导致波纹管出现的缝隙会使混凝土水泥浆渗入管道中,这样不但直接影响混凝土的水化,更严重的是堵塞金属波纹管道,直接影响到灌浆质量。

3.3 管道孔隙

管道出现孔隙有以下表现特征:

(1)浆体初凝后,从进浆孔或排气孔用探测棒探测到空洞;(2)计算浆体压进孔道总量小于孔道总空隙量;(3)多波曲线孔道,特别是竖向多波曲线孔道波峰顶排气孔未冒浆;(4)灌浆保压操作时,压力不能恒定;(5)梁体因蜂窝、狗洞、裂缝等内部隐蔽缺陷而漏浆;(6)封锚不严而漏浆;(7)上下或左右孔道串孔等。

3.4 浆体存在质量问题

根据要求,用于压浆的水泥浆,3h后泌水率不宜超过2%,24h后,泌水应能够被水泥浆完全自我吸收。但实际上,即使泌水经过24h被水泥浆完全吸收,也会在硬化后的水泥石中留下空隙或孔洞,这种空隙或孔洞不但不会影响水泥石与预应力筋的粘结性能,也会使腐蚀物质深入并接触到预应力筋,因此,最关键的是不让泌水出现,或者直接将泌出的水排出。

3.5 梁体越冬冻害

由于施工现场浆液质量控制可能存在偏差,致使浆液内水分不能按照设计时间散失完成而存留在管道中,进入冬季或入冬季前压浆完成的预应力管道,可能存在越冬过程中因为水分受冻致使梁体侧面沿管道方向出现裂纹,影响梁体使用寿命。

4 预应力孔道灌浆质量问题的防治措施

4.1 针对压浆不饱满的防治

在压浆不饱满的原因中,绝大部分是由于施工人员责任心不强,不重视压浆所导致。因此,要建立专门的压浆施工队伍或对施工人员进行压浆专业培训,使他们能够严格执行压浆的各个步骤。并且在施工现场建立工序负责制度,使各个环节有专人负责,责任到人,以确保工程质量。

另外北方寒冷地区入冬前进行施工的预应力管道压浆,浆液配比应当适当调整增加浓度,防止梁体越冬时浆液内部存在的水分发生冻胀。

4.2 针对管道堵塞的防治

针对管道堵塞的问题,要控制金属波纹管的质量。对于金属波纹管可能出现恶孔洞问题,在材料进场时要严格进行检查,确保波纹管质量不出现任何问题。同时,波纹管的生产厂家还要积极改进生产技术及工艺,使波纹管的各个参数如延性、环向刚度、径向刚度等符合要求。

4.3 针对管道孔隙

为保证灌浆的密实度,防止空隙,灌浆用的水泥浆,除应满足强度和粘结力的要求外,应具有较大的流动性和较小的干缩性、泌水性。应采用强度等级不低于425的普通硅酸盐水泥;水灰比宜为0.4 左右。对于空隙大的孔道可采用水泥砂浆灌浆,水泥浆及水泥砂浆的强度均不得小于20N/mm2。为增加灌浆密实度和强度,可使用一定比例的膨胀剂和减水剂。减水剂和膨胀剂均应事前检验,不得含有导致预应力钢材锈蚀的物质。建议拌合后的收缩率应小于2%,自由膨胀率不大于5%。灌浆前孔道应湿润、洁净。对于水平孔道,灌浆顺序应先灌下层孔道,后灌上层孔道。对于竖直孔道,应自下而上分段灌注,每段高度视施工条件而定,下段顶部及上段底部应分别设置排气孔和灌浆孔。灌浆压力 0.5~0.6MPa为宜。灌浆应缓慢均匀地进行,不得中断,并应排气通畅。不掺外加剂的水泥浆,可采用二次灌浆法,以提高密实度,防止空隙产生。

在北方寒冷地区施工时,灌浆前孔道周边的温度应在5度以上,水泥浆的温度在灌浆后至少有5d保持在5度以上,灌浆时水泥浆的温度宜为10~25度。

夏季施工时,浆体温度不宜超过25度,灌浆设备避免太阳直晒。如果在露天或高温环境下,浆体有可能超过25度时,需要考虑用冰水降温。

4.4 针对浆体的质量问题

要进一步提高浆体的质量,浆体质量优劣最主要的衡量标准技术流动度、泌水率、膨胀率及强度,尽管有的外加剂可以达到使浆体不出现泌水的效果,但是,还是存在诸如浆体会出现随时间的增长流动度损失较大,浆体出现沉淀等问题。因此还要努力改进,生产出更加优良的灌浆产品。

搅拌水泥浆之前,加水空转数分钟,将积水倒净,使搅拌机内壁充分湿润。搅拌后的水泥浆要做到基本卸尽。在水泥浆卸出之前不得再投入原材料,更不能采取边出料边进料的施工方法。根据浆体配合比,首先将部分水泥、膨胀水泥、外加剂及80%的水倒入搅拌机中进行搅拌,搅拌要均匀。水一定要严格按配合比要求的用量加入,否则多加的水会全部泌出,易造成管道顶端有空隙。搅拌时间应保证水泥浆混合均匀,注意观察水泥浆稠度,出浆时必须对浆体做稠度试验。

4.5 梁体越冬冻害防治

要解决梁体越冬安全问题,一是施工中浆液控制最好采用电子计量设备,使浆液配比严格达到设计要求;二是在条件具备的情况下优先选用金属波纹管,在浆液膨胀过程中利用金属波纹管缝隙加快浆液内部水分发散;三是尽可能入冬前提前停止压浆作业或延长保温养生时间,当然因为现场种种施工条件的限制,延长梁体保温养生时间存在很大的难度。

5 结语

综上所述,预制梁预应力孔道灌浆施工中易出现质量问题,导致一些质量问题的出现。我们在施工过程中,要对可能影响灌浆施工质量的前工序及各个环节进行一定的系统分析,加强事前控制,保证施工的顺利进行,提高孔道灌浆质量,从而保证工程的整体质量。

参考文献

[1] 张文勇.预应力孔道压浆质量通病及其防治[J].建筑施工,2003(04).

[2] 李红.后张预应力孔道灌浆施工质量控制[J].福建建筑,2010(07).

[3] 李文东.后张法预应力管道真空灌浆技术控制要点[J].山西建筑, 2010902).

作者简介:王玉斌,土建责任工程师,青岛国际创新园二期项目部。