动圈式力马达特性有限元建模与分析

2017-01-17刘硕蔡勇沈莹杰方辉

刘硕+蔡勇+沈莹杰+方辉

摘 要:动圈式力马达又称为动圈式比例电磁铁,是电液比例阀、伺服阀的基础核心部件,广泛应用于电液系统、电磁振动系统中。动圈式力马达磁路计算因影响因子分散、非线性因素和强耦合因素过多,采用传统的磁路理论计算极为困难。本文基于有限元方法,建立了动圈式力马达的精确数学模型,通过Ansoft软件仿真,对永磁体半径、永磁体高度、主气隙高度、极靴厚度等关键结构参数对输出力特性的影响进行了分析,为进一步提升动圈式力马达的输出力特性提供了可靠依据。

关键词:动圈式力马达;磁路计算;数学建模;有限元

中图分类号:TH137.51文献标识码:Adoi:10.14031/j.cnki.njwx.2016.12.001

0 引言

动圈式力马达又称为动圈式比例电磁铁,为一种常用的电—机械转换器,其利用电磁力与弹簧力的相互平衡,实现电流—机械位移量的比例转换。动圈式力马达相对于动铁式力马达具有更大的线性力行程,可以输出对称双向力,且因为线圈质量远小于衔铁质量,其拥有比动铁式力马达更好的动态特性[1,2]。动圈式力马达广泛应用于液压系统、电磁振动系统中,尤其作为电液比例阀与伺服阀的基础核心部件,其性能的好坏直接决定了电液比例系统控制性能的好坏[3]。因此开展动圈式力马达的仿真与实验研究,对掌握其结构参数与性能特点之间的关系、从整体上改善其工作特性具有重要意义,有助于更好地满足日益增长的市场需求,进而推动电液比例技术的发展。

1 动圈式力马达结构原理分析

本文根据典型的永磁动圈式力马达结构原理[4-6],设计了如图1所示的动圈式力马达,其主要由永磁体、内导磁体、外导磁壳体、隔磁导向套、线圈骨架、线圈、对中弹簧、下导磁壳体、上壳体及无油轴承组成。其中下导磁壳体和外导磁壳体共同组成了外导磁体,而由钕铁硼材料烧结而成的永磁体位于内外导磁体之间。导磁体轴向充磁,并与内外壳体相贴合,从而有效缩小磁路磁阻,保证磁路畅通。线圈骨架通过无油轴承支撑于上壳体中心,可以沿轴向自由滑动,并通过弹簧对中。线圈缠绕于线圈骨架之上,位于内外导磁体所形成的气隙中间。力马达工作时,线圈中通电,因为受到电磁力的作用,线圈会带动骨架轴向运动。受对中弹簧的作用,线圈骨架的位移量与线圈所受电磁力成比例关系。若线圈所受电磁力与线圈电流大小成比例关系,则骨架位移量与线圈中所通电流大小成比例关系,此即为动圈式力马达的工作原理。

2 磁路计算与仿真建模

动圈式力马达的磁路受导磁体结构参数影响,磁路计算存在影响因子分散、非线性因素过多且存在强耦合因素,这使得采用传统的磁路理论计算方法探讨动圈式力马达的动、静态特性极为困难。因此,本文将借助有限元方法,建立精确的数学模型,探讨动圈式力马达结构参数与性能参数之间的相互关系。

力马达的特性由电磁和机械的综合过程所决定,求解力马达的特性方程主要包括电特性方程、磁特性方程和机械特性方程,其中电特性方程主要包括线圈的回路方程,由基尔霍夫定律可知:

磁特性方程主要包括磁场描述方程和电磁力特性方程,由Maxwell方程组可推导得出,采用圆柱坐标的磁场描述方程可表示为:

式(1)~(4)便构成了动圈式力马达的完整数学模型,根据上述数学模型,本文采用Ansoft软件,建立了动圈式力马达的仿真模型,如图2所示,为了简化计算过程,建模过程中省略了线圈骨架、无油轴承等非导磁材料,并对同种材料构件进行了合并。

3 仿真与分析

动圈式力马达主要结构参数如图3所示,本文将重点分析永磁体半径MR,永磁体高度MH,主气隙高度δ2,极靴厚度ph。

以下将针对图1所示的动圈式力马达,采用Ansoft建立的仿真模型,通过改变以上结构参数,探索结构参数变化对动圈力马达静态特性的影响。

(1)相同材料条件下,永磁体的半径决定了永磁体的磁能积,也决定了整个磁通路的磁动势。因此,永磁体半径必然对动圈式力马达的输出力特性产生重要影响。图4所示,为不同半径永磁体时,动圈式力马达的位移力特性曲线。可见为了获得尽可能大的输出力特性,应该尽可能增加永磁体的半径,但永磁体半径受力马达外形尺寸限制,往往成为制约输出力特性的主要因素。

(2)图5为永磁体高度变化对力马达输出力特性的影响结果,从中可见永磁体增加,使得输出力增大,这是因为永磁体体积的增大增加了磁路的磁动势。但是应当注意,随着永磁体高度的增加,增大的不仅是磁动势,还有永磁体的磁阻,当永磁体磁阻的增加速度大于磁动势增加速度,气隙中的磁通量便不会再继续增加,输出力也将逐渐减小。因此,永磁体的厚度不是越大越好,而需要根据计算结果合理选择。

(3)主气隙高度是动圈式力马达的敏感参数,正因为气隙中存在着极化磁通分量,线圈在主气隙中运动才会产生电磁力的作用。主气隙高度越小,气隙中的磁感应强度越大,及行程范围内的极化磁场越集中。而力马达的输出力随着气隙高度的减小,则呈现先增大后减小的趋势,如图6所示。这是因为在气隙高度减小的初始阶段,随着磁通密度的增加,输出力不断增加。但随着气隙高度的进一步减小,气隙中心附近区域的导磁体已达到磁饱和状态,磁通密度无法继续增加,但线圈处于极化磁场中的长度却仍在减小,所以输出力转而减小。由此可知,在设计动圈式力马达时,控制线圈长度应该长于工作气隙高度和两倍工作行程之和,从而使控制线圈工作于整个工作气隙,使磁能得到有效利用。

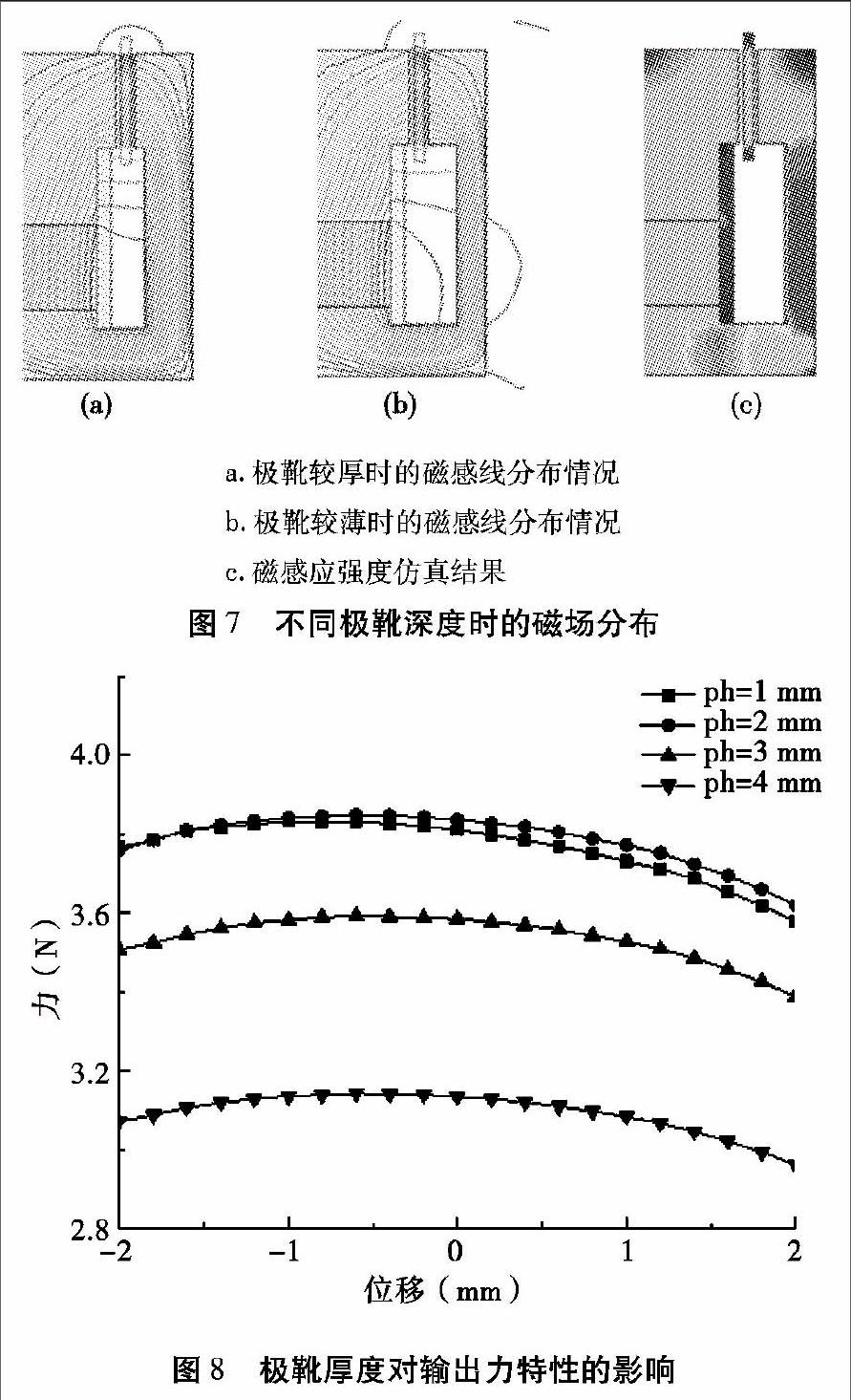

(4)极靴厚度是指外导磁壳体下部凹槽处的壁厚,极靴厚度决定了非工作气隙的大小,进而影响非工作气隙的漏磁,也会影响力马达的输出力特性。 极靴厚度减小,非工作气隙增大, 可以减小非工作气隙的漏磁,对增强主工作气隙磁通有益。但随着极靴厚度的进一步减小,极靴最薄处达到磁饱和状态,磁阻增加,会制约主工作气隙磁通的增加。图7为不同极靴厚度时,非工作气隙处的漏磁情况和磁感应强度情况仿真结果。图8所示为不同极靴厚度时的力马达输出力特性曲线。因此设计动圈式力马达时,需要根据外导磁壳体材料,合理设计极靴厚度,使主气隙磁通达到最大。

4 结论

本文采用有限元方法对动圈式力马达进行了建模,并对永磁体半径、永磁体高度、主气隙高度、极靴厚度等关键结构参数进行了仿真模拟,探讨了结构参数变化对气隙磁通及输出力特性的影响。仿真结果表明,增大永磁体半径和高度对增大力马达输出力有帮助,而主气隙高度和极靴厚度对输出力特性的影响与导磁材料的磁饱和强度值有关,需进行结构仿真优化以确定最优值。通过这些研究,为进一步提升动圈式力马达的输出力特性提供了可靠依据,具有重要意义。

参考文献:

[1] 路甬祥.电—机械转换器综述[J].机床与液压,1991(1):2-8.

[2] 周惜诵. 采用音圈驱动技术VCD的高频响比例阀[J]. 液压气动与密封, 2013, 33(9):59-62.

[3] 张弓,于兰英,吴文海,等. 电液比例阀的研究综述及发展趋势[J]. 流体机械, 2008,36(8):32-37.

[4] 郑迺志. 动圈快速电磁铁[J]. 机床电器,1999,26(1):2-4.

[5] 郁凯源,路甬祥. 电-机械转换器综述[J]. 机床与液压,1991(1):2-8.

[6] 张弓,于兰英,柯坚. 新颖高频动圈式永磁直线电机的研究[J]. 机械科学与技术,2008,27(4):456-461.