高性能纤维及其复合材料的新形势与创新思路

2017-01-17罗益锋罗晰旻

罗益锋,罗晰旻

(全国特种合成纤维信息中心,北京 100028)

高性能纤维及其复合材料的新形势与创新思路

罗益锋,罗晰旻

(全国特种合成纤维信息中心,北京 100028)

高性能纤维及其复合材料的技术创新和节能环保法律的强化,助推了新市场的开发、生产规模化、高效化和低成本化。工艺技术的重大突破,使产品性能达到了前所未有的高水平,实现下游制品的高端化、轻量化和节能环保。具体介绍和分析了PAN基碳纤维、碳化硅纤维、碳化硅纤维、对位芳酰胺纤维、超高相对分子质量聚乙烯纤维和聚芳酯纤维及其先进复合材料,以及碳纳米管纤维和石墨烯纤维的最新创新技术和发展动向。

高性能纤维;复合材料;新形势;发展动向;技术创新

0 前言

近年来高性能纤维及其复合材料的技术创新和节能环保法律法规的强化,助推了某些高性能纤维及其复合材料产业实现高效化、规模化和高端化发展。工艺技术的重大创新,突破了进一步发展的瓶颈,将实现跨越式大发展。应用研究的步步深入,扩大了应用领域,使某些高性能纤维步入高速发展的轨道。复合材料成型设备的节能化,加速了复合材料在汽车、风电等产业领域的扩大应用。各种微纳米粉体的复合使用,提高了高性能纤维及其复合材料的综合性能,并附加了某些特殊功能。某些复合材料制品与光纤、光栅等传感材料的组合应用,提高了产品的附加值,实现了更新换代。新一轮的兼并潮正在悄然展开,目标是构筑更完整的产业链和提高企业竞争力。

以下就某些高性能纤维及其复合材料的重要创新点、新形势及我国“十三五”计划的发展思路提出建议。

1 碳纤维及其复合材料

1.1 聚丙烯腈基碳纤维

美国佐治亚理工学院在美国国防先进研究局(DARPA)的9.8×109美元资助下,采用凝胶纺丝新技术所制备的PAN原丝,制成了拉伸强度为5.5~5.8 GPa,模量354~375 GPa的碳纤维。今后经过工艺技术的进一步优化,其力学性能有望进一步提高,因为PAN-CF理论极限强度为12.1 GPa。该课题的研发时间为期4 年。

某C公司采用全新的PAN原丝和碳化后处理技术,制备出了具有惊人力学性能的PAN-CF,拉伸强度>10 GPa,模量>1 000 GPa。该原丝的卷绕速度可高达900 m/min,而目前干喷-湿纺的最高卷速为300~400 m/min,同时由于原丝的纤度小,预氧化和碳化速率快得多,碳丝的卷速可达16 m/min,而普通的PAN-CF为9~11 m/min,因此用该技术生产的T800、T1000或更高水平的PAN-CF比用普通工艺技术生产的同一档次产品,成本至少低25%。

在通用PAN-CF生产工艺中,想要达到可持续发展要求,采用资源节约技术是关键。

德国RWTH Aachen大学技术研究所(ITA)分析了PAN-CF生产成本的构成(如图1)。

图1 PAN-CF生产成本构成

ITA的最新研究表明,在预氧化过程采用热接触转移方式代替以往的热空气对流转移法,可有效节能并稳定实现预氧化(如图2)。

图2 热接触转移法预氧化PAN纤维的DSC测定曲线对比

图3 采用接触热转移的预稳定化PAN纤维与普通预氧化纤维的SEM表面图像对比

图4 两种纤维的芯鞘结构横截面扫描图

这种热接触转移法制成的预氧化纤维(POF)无表面损伤、无沟槽、无皮芯结构(图3~4),且预氧化过程无明显的集中放热峰,可避免过热而发生燃烧现象。

日本Kanto Yakin Kogyo(KYK)公司的先进预氧化炉(图5),早期低温碳化炉①和辐射管电加热的混杂型创新低温碳化炉②及微波加热高温碳化炉③,这些新型炉子可实现高效、节能和低成本。

1.2 其他新型碳纤维、碳纳米管(CNT)及CNT纤维、石墨烯纤维(GPF)

美国乔治华盛顿大学研发一种高效、低能耗、只需几伏特电压和有充足阳光与大量CO2就可制成的碳纳米纤维(CNF),即在750 ℃熔融碳酸盐的高温电解槽中,通过Ni和钢电极的热和直流电作用下使CO2溶解,就可在钢电极上形成CNF,可用作C/C刹车片等用途。

目前正推进批量生产的碳纳米管(CNT)纤维有两种,一种是将CNT做长,如在铂催化剂表面使平面状的碳氢(烃)先驱体弯成端帽状,作为CNT成长的晶种(图6),或如北京大学所研制的钨基合金单晶催化剂所制得的空间螺旋结构SWCNT的成长示意图(图7)。英国剑桥大学的学者首先提出了“宇宙梯”的概念,设想未来可加工成无限长的CNT单丝架设于地面和卫星之间。

图5 日本KYK公司的先进预氧化炉

图6 单壁碳纳米管(SWCNT)成长的历程示意图

图7 空间螺旋状SWCNT的成长示意图

图8 氧化石墨烯液晶溶液湿法纺丝示意图

图9 石墨烯纤维

另一种是将CNT设法纺成纱线。最近美国Lintec公司与德克萨斯大学协作研发出CNT片材,计划2016年实用化,可用作动力电池的电极材料等。以往的CNT片材是采用CNT分散于溶剂中成膜后干燥而得,力学特性有损失且厚度较厚,而新技术制得的产品既轻薄,拉伸强度也高并具有高导电性。

最近古河电工公司与日本信州大学合作开发出全球最高导电等级的CNT导体,电阻率为6.3×10-6Ω˙cm,今后将开发超轻量的导线。

至于石墨烯纤维,浙江大学已研发出世界领先的各种石墨烯纤维,是将氧化石墨烯配成液晶溶液进行湿法纺丝(图8)而制得的石墨烯纤维(图9),还可制成含银的高导电石墨烯纤维、多功能石墨烯纤维和同轴石墨烯纤维(图10),用于柔性超级电容器、同轴石墨烯纤维超级电容器等。

1.3 碳纤维增强塑料(CFRP)的新进展

1.3.1 CFRP中间制品

① 量身定制的碳纤维上浆剂。SGL公司为最大限度发挥PAN-CF在热塑性复合材料的力学性能,扩大在汽车等产业领域的应用,开发了为不同客户专用的上浆剂。图11示出与传统上浆剂的CFRTP性能差异。

② 为客户提供量身裁衣的各种织物解决方案。美国Hexcel、日本东丽和意大利G.Angeloni公司的PAN-CF及其混杂织物种类多达约百种。

先进的3D织物和3D打印织物及CFRP产品正扩大应用。图12是土耳其Yenibosna Merkez Mah公司为顾客订制的3D织物类别及其应用领域(图13)。

瑞士North Thin Ply Technology(NTPT)公司2015年研发了面密度只有15 g/cm2的世界最薄碳纤维单向预浸带,而一般市场常见的是100 g/cm2。其PAN-CF选用高强中模型,铺丝后用高玻璃化温度(Tg)的环氧树脂Thin Preg 120 EP Htg-402浸渍,可用于航空航天、汽车、赛艇等领域,比以往CFRP产品再次减重20%。

1.3.2 快速成型固化剂

比利时Hexion Research公司开发了新型潜热环氧树脂体系,可快速固化,注射时间和脱模时间短(表1)。

图10 高导电、多功能和同轴石墨烯纤维

图11 上浆剂技术产生的不同力学性能

图12 3D PAN-CF织物的类型

图13 3D PAN-CF织物在航空航天领域的应用

表1 具有热潜能的快速成型环氧树脂体系

澳大利亚Quickstep公司采用液体加热技术,显著削减了制造大型CFRP部件的成本,并达到节能和工艺改进的目的,其加工装置如图14所示,制备50 mm厚的RTM-6浸渍结构件的生产周期,由热压罐的22 h降至5 h(图15)。

美国Hexcel公司的Hexply M77树脂体系,可在150 ℃/2 min时间内制成碳纤维预浸料或HexMC碳纤维/环氧树脂模塑件。

涌源技术国际有限公司台湾分公司开发了快速加热技术和设备,取代原有的复合材料低效率加热系统(图16)。

1.3.3 CFRP新产品

美国Hexcel的HiTape先进干式CFRP,于2015年3月获Aerolia SAS“最佳研究和技术伙伴2014”奖。HiTape是制备飞机一次结构材料时具有成本-效率和高度自动化的解决方案,由Hitape增强体和HexFlow树脂所生产的部件厚度可高达30 mm,碳纤维体积质量分数为58%~60%,并具有高韧性和力学性能产品(图17)。

图14 Quickstep公司采用液体加热技术模具成型情况

图15 限止放热反应

图16 Tech Henry加热技术与其他加热方式对比

图17 HiTape先进干式CFRP部件

图18 世界最大级别的CFRP太阳能赛车

德国SGL集团开发高延伸率的碳纤维增强热塑性纤维复合材料“MAI CaFeE”,此项目获得联邦教育与研究部(BMBF)的1×106欧元基金支持,目标是开发具有高伸长率(>2%)和优良表面结构的上浆碳纤维,用于航空航天领域。具有制备周期短、可焊性、可修复和再利用的特点。

BASF和SGL集团共同研发碳纤维/聚酰胺复合材料结构部件,目的是开发低成本的T-RTM热塑性成型加工和反应性挤出成型工艺,后者是开发己内酰胺热塑性反应体系和在成型装置中实现各要素的相互作用,以制备高强的碳纤维-尼龙6复合材料部件。

日本工学院大学最近开发了世界最大级别的CFRP太阳能赛车,参加“Brightston World Solar challe nge(wse)2015”比赛。采用东邦Tenax的CFRP制造技术和SAKAI OVEX的超轻量碳纤维织物。这种两人尺寸的车质量仅55 kg,可在澳洲公路上连续行驶3 000 km以上(图18)。

新型的时尚外形塞斯纳私人飞机“C400 Corvalis TT”,整个机身采用CFRP,比原金属结构减轻了31.5%,零件数减少61.5%,紧固件数减少61.3%,最大航速435 km/h,最大航程达2 315km,飞行海拔高度7 620 m。

三井化学开发CFRP与铝的连接部件,应用于自律型无人飞机。

日本岐玉大学研发出6 足步行的机器蜘蛛(图19),脚长1.4 m、质量27 kg、脚长与身子比例为4∶1,部分部件和6 只脚采用CFRP,可携带照相机进行全方位摄影,可进行斜面和凹凸不平的难作业或危险处进行调查作业。

我国重庆特飞航空动力科技有限公司历经10年的自主研发,开发了世界首款CFRP超轻型和可折叠的水上动力冲浪板“TFDL-90”型特飞虎鲨,质量14.8 kg,时速55 km,20 min内可穿越琼州海峡。

美国Divergent Microfactories(DM)公司开发了全球首款3D打印机超级跑车“刀锋(Blade)”,整车质量0.64 t,从静止到96 km加速仅需2 s(图20)。

图19 6 足机器蜘蛛

图20 3D打印超级CFRP跑车

图21 应用于航空航天和工业CFRP生产的机器人

图22 带子铺层技术的加工过程及其加工原理示意图

1.4 CFRP成型设备自动化

德国Fraunhofer研究院采用机器人来制备各种纤维增强塑料部件,其优点是操作空间大、制备标准CFRP部件的投资成本低、生产效率高、无需特定的机座和可集成为全自动化加工链,以完成各种任务。

美国NASA专从事复合材料机器人的研究(图21),应用于生产CFRP等航空航天和工业部件。

先进纤维铺层技术公司(AFPT)是自动化纤维铺层技术的领先厂家之一,主要聚焦于加工热塑性复合材料(FRTP),并采用激光系统加工FRP,包括用激光加热使FRP带的树脂熔融,再用压辊使FRP带与先前层熔粘,冷却后完成FRTP部件的加工(图22)。

荷兰Van Wees UD and Crossply Technology公司是全球唯一可提供从上游喂丝机(筒子架)和下游交叉铺层机和层压生产线制备热固型预浸料的交钥匙工程公司,其自动化设备既可生产碳纤维或玻纤增强热固性树脂,也可增强热塑性树脂,生产过程采用了许多机器人和传感器,实现了自动化和高效化(图23)。

1.5 由碳纤维增强热固型树脂废料回收再利用碳纤维

目前主要有以下4 种技术进行CFRP废料的回收再利用:①通过机械破碎将生产的粉体或颗粒作为添料加入SMC或BMC、热塑性树脂复合材料、注射成型用热塑性切片、混凝土等;②通过热解和用低分子量液体或气态烃等化学品回收CF;③用液化床工艺回收CF;④控制烧结过程回收CF。

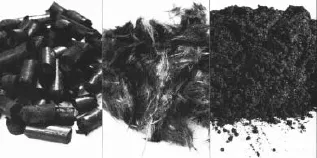

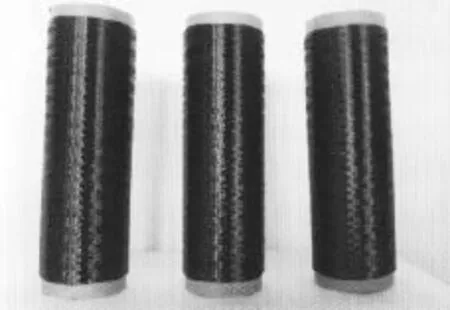

ELG碳纤维公司是全球首家实现商业规模回收碳纤维的厂家,有3 种回收CF的商品牌号:Carbiso M、Carbiso CT和Carbiso MF,直径7.5 μm,其拉伸强度3 150 MPa,模量200 GPa(图24)。

美国Procotex公司是专业生产回收纺织纤维的厂家,可回收的纤维包括天然纤维、合成纤维和产业用纤维,包括CF、玻纤、芳纶和PAN预氧化纤维,以及PTFE、P84、PPS、PEEK等特种纤维,产能为3×104t/a。

德国STFI研究开发了再生碳纤维的非织造布,采用“Carbon Waste Cycle”技术,开发无树脂表面处理剂的再生CF,并加工成非织造布。

图23 自动化生产碳纤维UD带和预浸料的各种设备

图24 ELG公司3 种回收CF的形态

2 碳化硅纤维(SiCF)及其复合材料

由于军备竞赛的加剧和航空航天事业的迅速发展,SiCF迎来了新的发展机遇。日本碳与美国GE和法国Saflan公司各出资50%、25%和25%,成立连续SiCF的生产企业“NGS Advanced Fiber”公司,计划在日本富士山市原日本碳公司生产SiCF厂的相邻场地新建10 t/a的生产厂,占地1.1×104m2,建筑面积6 000 m2。2015年8月动工,预期2016年底开始投产,总投资6×109日元。

厂内将实现从原料到聚合、纺丝、不熔化(采用先进的电子线照射)和烧成设备的全套生产线,产能由原1 t/a提高了10 倍。产品将以“Hi-Nicalon”和“Hi-Nicalon S型”为主的高性能品,在1 100 ℃的高温大气中,耐热性和抗氧化性兼优。产品将提供给GE和Saflan合资开发的“LEAP喷气发动机”所用的陶瓷基复合材料(CMC)部件,作为高压涡轮部件使用。目前民航发动机的高温部分首次采用了CMC部件。

宇部兴产公司为适应飞机发动机部件的大需求,开发了大量生产含钛碳化硅纤维的技术,到2025年计划将产能扩大到150~200 t/a。

NGS先进纤维公司预测了今后中长期世界民航机发动机市场需求将不断扩大,因此今后将积极进行设备投资,目标是构筑世界最大规模的生产体制。

值得注意的是,美国视SiCF为战略材料,要摆脱长期依赖日本的风险,计划在本国构筑从设备(炉子、反应器、材料处理、织造设备、加工模具和质量控制仪器)、设计/研究/数据平台(分析、样品制作和设计)、原料(陶瓷粉、SiCF、气液体及前驱体)、制造(织布、铸模、特种涂覆和CMC制造)、加工、质量管理/测试与评价到集成(系统和子系统组合),预期2017年可生产出本国的SiCF。

我国国防大学在提高SiCF的耐热和耐热氧化性研发工作方面有新进展,而苏州赛力菲陶纤公司的SiCF正扩大至20 t/a,强度为2.6~4.5 GPa,模量180~450 GPa,断裂伸长率0.6%~2.0%,有吸收中子的功能。其各种编织物产能5 000 m2/a,陶瓷/金属复合材料精密部件5×105件。图25示出其SiCF产品。

图25 苏州赛力菲陶纤公司的SiCF产品

今后的研发方向是想实现细径化,由现有13 μm下降至8 μm左右,耐热温度高于1 650 ℃,国外据称已可耐2 000 ℃。

3 对位芳酰胺纤维(P-ARF)及其复合材料

2014年随着原料和燃料价格的下跌及汇率的大幅度波动,P-ARF的需求比2013年增长了近2 位数,用途呈现多样化趋势,而亚洲是增长最大的地区,特别是光缆补强材料。

汽车轮胎帘子布和橡胶补强材料,在发达国家和亚洲地区增长最快,预期今后这种趋势仍将继续,到2016~2017年供应量将出现紧俏,因此帝人考虑在2016年中期将Twaron和Technora纤维的产能提高20%~30%。为了强化竞争力,帝人公司一方面加强基础研究并集中在荷兰开展,同时为提高在华竞争力决定在上海亚太技术中心(TCA),成立约30 人的管理营业团队,就地开展技术服务,并开展分析、评价、样品试制及用途开拓。

LIXIL公司最近开发了采用P-ARF的简单耐震改良工法“ARTEC”,用P-ARF片材从室内墙壁到房顶进行补强。先将纤维浸渍树脂,制成厚度1 mm以下的薄板,从室内原有的内壁上方用专用的垫片和螺丝进行固定,就可发挥和结构用组合板同等的耐力(5.3 kN/m),取得了建筑防灾协会的住宅等防灾技术评价,可以缩短工期和降低成本,这将为P-ARF在建筑补强领域的应用杀出了一条新路。

我国的P-ARF在“十三五”期间,将结合“一带一路”和“海上丝绸之路”的战略机遇,特别是陆上和海底光缆、汽车轮胎的轻量化及耐震救灾等领域扩大其应用。

“十三五”期间,蓝星晨光化工研究院有限公司计划将P-ARF产能扩大至5 000 t/a,并与四川鲁晨新材料有限公司合作开发各种防弹产品;烟台泰和新材料和河北硅谷化工有限公司计划将P-ARF各扩大至3 000 t/a的产能。

4 超高相对分子质量聚乙烯纤维(UHMWPEF)

UHMWPEF的发展方向有3 个方面:①开发超高强度和模量的UHMWPEF,用于轻量的弹道防护,②极低蠕变纤维,用于海上石油钻井平台的永久锚固缆绳,③超高防切割纤维,用于舒适的防护手套等。

从理论上看,UHMWPEF的最大可能单丝拉伸强度为6.9 GPa,或相当于70 cN/dtex,而目前Dyneema SK99仅为42 cN/dtex,因此还有很大的开发空间,现实验室已研发更高强度纤维,但成本高。

SK99作为防弹材料,比以往强度为36 cN/ dtex者可减重30%,还用于体育用品如赛艇的帆缆等,可提高艇速。

一般的UHMWPE每年在静态紧张条件下的伸长率约1%,超出了长期锚固的要求,只能用于短时间锚固和船舶系留绳的用途,而Dyneema DM20新品种,经在70 ℃和在300 MPa张力下进行快速蠕变试验,经10 个月的蠕变伸长率仅0.2%,相当于在一般温度下25 年的水平,因此有可能取代不锈钢索和聚酯缆绳应用于海上钻井平台的永久锚固缆绳。

采用Dyneema金刚石技术所制成的UHMWPEF手套,比以往同类产品要薄得多,即按EN388标准达到防切割3 级水平,比以往的Dyneema纤维或P-ARF手套的质量低约50%。

在新用途方面,帝斯曼与挪威Load Solution公司合作开发并销售了产业用链条(图26),商品名“Tycan”,是采用Dyneema DM20纤维制成的,耐化学品和海水的腐蚀性优,是世上唯一在水中能浮起来的链条,比普通不锈钢链在同等强度下轻8 倍,因此操作简便而快速,用于包缠货柜时不会损伤边缘部分,且在恶劣天气下船上的货柜不会产生滑移。

图26 "Tycan"能浮在水上的链条

5 聚芳酯纤维(APETF)及其复合材料

目前APETF只有可乐丽公司独家实现规模生产,产能1 000 t/a,是由芳族共聚聚酯通过熔致性液晶纺丝技术及后热处理而制得。与钢丝相比在同等质量的情况下强度高约7 倍,低吸湿,耐温度变化性强,耐磨性优。主要用途为绳索、缆绳、渔网、陆用网类、体育用品等,最近开始销售由该纤维制的无电源受灾用帐篷,设置简便。作为飞艇的膜补强材料也有发展前景,因其热胀冷缩系数小。

最近可乐丽公司正着手开发创新的工艺技术,计划2~3 年内确立产业化新技术并导入相关设备,据称可以大大缩短工艺流程和降低成本,2018年后有望扩大应用领域。

2015年4月该公司成功地开发了维纶(聚乙烯醇缩甲醛纤维)的创新工艺(VIP),通过优化从原液、纺丝、拉伸和绕丝各工序,使生产线长度缩短至原来的20%,从原料投入至产品的生产时间从原来的1 h缩短至10 min,其中拉伸工序由原来的30~40 s缩短至几秒,使生产成本下降,节省了空间,实现了节能,还提高了纤维的均一性。

KB Seiren公司的LCP纤维产能只有数十吨/年,商品名“ZXion”,2016年将扩建成100 t/a的产能,采用独自的细纤度熔纺技术,复丝纤度为220 dtex以下,短期纤度为2.3 dtex以下,还有织物和预浸料。用途有电线的张力材料、耳机线材、体育休闲用品等,今后将扩拓应用于复合材料、高频部件、印刷线路板、钓鱼丝和钓鱼竿。

6 结束语

高性能纤维及其复合材料工艺技术的创新和成本的不断下降,使之步入良性循环和快速发展的轨道。其应用领域除继续向尖端领域伸展外,还拓展到现代家具、各种家庭用品、地标性建筑等。

国外许多成功的经验和科技成就值得我国借鉴。只有不断创新和引进国外先进技术相结合,才能跟上时代的潮流,只有走跨越式发展的道路,才能逐步领先于世界前列。

[1]CAMX-The Composites and Advanced Materials Expo. 2014年10月13-16, 美国.

[2]JEC展览会. 2015年3月, 法国巴黎.

[3]Georgia Institute of Technology Gel-Spinning technique for high-strength carbon Fibers[J]. Chemical Fiber International, 2015, (3): 140.

[4]BASF公司与SGL集团联手共同开发聚酰胺/碳纤维复合材料体系[J]. 不织布情报,2015, (480): 42; Chemical Fibers International, 2015, (1):16.

[5]Solar car gets carbon fiber treatment[J]. Plastics News, 2015, (8): 57.

[6]BASF and SGL conclude composites research[J]. Future Materials, 2015, (3): 5.

[7]Mary Lou Jay. Robotics boost composites research[J]. Composites Manufacturing, 2015, (7/8): 12-58.

[8]三井化学将“ポリメタック”应用于自律型无人飞机的骨架部件[N]. 石油化学新报, 2015, (4 943): 6.

[9]Promotion for carbon fiber recycling[J]. Chemical Fibers International, 2015, (3): 148.

[10]STFI研究所开发再生碳纤维非织造布[J]. 不织布情报, 2015, (480): 43.

[11]宇部兴产加速チラノ纤维开发[N]. 化学工业日报, 2015, (23 182): 12.

[12]东丽-杜邦新设芳酰胺纤维R&D设施[N]. 化学工业日报, 2015, (23 168): 1.

[13]New prospects for high-performance polyethylene fibers[J]. Chemical Fibers International, 2015, (1): 42-43.

[14]Dyneema makets the cut in safety gloves[J]. Future Materials, 2015, (5): 9.

[15]KBセ一レン公司探讨增强LCP纤维[N]. 化学工业日报, 2015, (23,68): 12.

New situation & innovative thinking of high performance f bers and composite materials

LUOYi-feng, LUO Xi-min

( National Specialty Synthetize Fiber Information Center, Beijing 100028 China )

New market development, large scaling production line in low cost and more efficiency of high performance fibers and their composites were promoted by technical innovations and strengthen of energy saving & environ mental protection lows. The mechanical properties reached the highest level which never before due to the important breakthrough in technologies. The newest innovative technologies and development trends were illustrated for PAN-based carbon fiber, SiC fiber, para-Aramid fiber, ultra high molecular weight poly ethylene fiber, liquid fiber, CNT fiber and graphene fiber.

High performance fiber; composite material; new situation; development trend; technical innovation

TQ342.7; TB334

A

1007-9815(2016)01-0001-09

定稿日期:2016-02-18

罗益锋(1937-),男,浙江宁波人,教授级高工,中心主任,《高科技纤维与应用》杂志主编,中国新材料技术协会会长,中国化纤工业协会顾问,波恩项目投资有限公司专家组组长,从事高新技术纤维、复合材料、新能源化工等技术、经济和信息综合研究,(电子信箱)luoyifengzg@163.com。