2 000 m3薄膜型LNG运输船的碰撞性能研究

2017-01-17崔相义王庆丰

崔相义,严 勇,王庆丰

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.华泰重工(南通)有限公司,江苏 南通 226532)

2 000 m3薄膜型LNG运输船的碰撞性能研究

崔相义1,严 勇2,王庆丰1

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.华泰重工(南通)有限公司,江苏 南通 226532)

基于新设计开发的内河薄膜型LNG运输船,运用有限元数值方法对舷侧的碰撞性能进行研究,得出围护系统绝热木箱及船体主要构件的损伤及吸能,并初步探讨内河薄膜型围护系统在碰撞载荷下的失效极限状态。研究结果表明,横框架在碰撞过程中起到了很好的抵抗作用。

液化天然气运输船;薄膜型;有限元法;冲击试验

0 引言

我国内河水域资源极为丰富,水上船舶运输与许多地方的经济和生活息息相关,但是由于国内船用发动机技术相对落后及水上运输管理不够完善,船用燃油的泄漏以及废气的随意排放使得内河水域及大气环境受到了严重污染,破坏了当地的生态环境,为此我国正在内河航道大力推广应用清洁、高效的液化天然气(LNG)。 “海港星01号” 是我国首个水上LNG加注站,它的成功投入试运行标志着我国内河运输进入了全新的“天然气时代”。LNG运输船是水上运输天然气的最有效的途径,但是作为一种危险品货物运输船,在内河航行的同时必然存在着遭受碰撞的风险,因而非常有必要对内河LNG运输船的碰撞性能进行研究。

目前薄膜型LNG货物围护系统主要应用在大型LNG运输船上。由于该类型的围护系统所特有的优点[1],薄膜型技术日渐趋于成熟,以及建造成本的降低,国外已经将其应用在内河中小型LNG运输船上,如GTT公司已经在美国推出薄膜技术并开始建造2 200 m3的内河运输小型LNG船。国内也在积极地对内河薄膜型LNG运输船进行研究,如江南造船(集团)有限公司的范鹏等[2]对4 000 m3薄膜型LNG加注船进行了总体设计的研究。本文基于《薄膜型液化天然气运输船检验指南》、《内河散装运输液化气体船舶构造与设备规范》等相关规范

设计出2 000 m3内河薄膜型LNG运输船,并对舷侧的碰撞性能进行了模拟分析,为后续该类型船舶的研究提供了参考。

1 碰撞仿真的基本理论

1.1 碰撞运动控制方程

船舶碰撞的过程非常短,往往发生在瞬时。在本文研究碰撞的过程中, 舷侧在短时间内承受巨大的碰撞冲击载荷,其结构会很快地进入塑性变形阶段,具有非常明显的非线性特征。拉格朗日法和欧拉法[3]是在建立弹塑性有限变形的有限元控制方程时的2种不同的描述方法。

根据连续介质力学理论,整个运动系统必须保持质量守恒、动量守恒和能量守恒。

质量守恒方程为:

r=Jr0

(1)

式中:r为当前构形质量密度;J为体积变化率;r0为初始构形质量密度。

动量守恒方程

(2)

能量守恒方程为:

(3)

1.2 显式有限元求解方法

船舶碰撞属于典型的非线性动力问题。显式求解方法适用于大多数的非线性动力问题,其优越性在求解大型结构的瞬时高度非线性问题时得到了充分的体现。

ABAQUS/Explicit应用中心差分法[4]对运动方程进行显式的时间积分。动力平衡方程为:

Mü=P-I

(4)

式中:M为质量矩阵;ü为节点加速度;P为所施加的外力;I为单元的内力。

在当前增量步开始时(t时刻),加速度为:

ü∣(t)=(M)-1·(P-I)∣(t)

(5)

对加速度进行时间积分(dt为时间增量),得到速度表达式为:

(6)

增量步结束时的位移表达式为:

(7)

2 碰撞方案及有限元模型

2.1 撞击船的确定

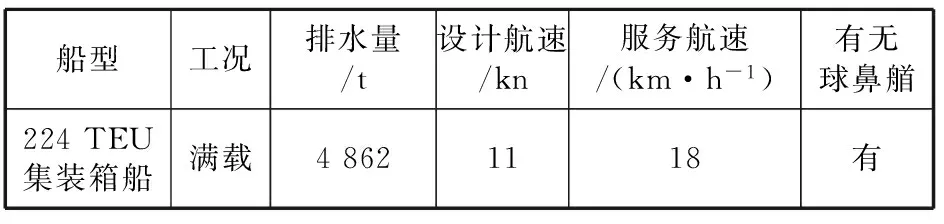

在长江航行中的船长在100 m以下的船舶数量约占整个船舶总量的80%[5]。为了使研究更具普遍性和实际意义,本文选取某船长为77.8 m的224 TEU集装箱船作为研究对象。表1给出了撞击船的主要数据。

表1 撞击船的主要数据

建模过程中,根据《内河船舶抗碰撞能力评估指南》中的基本假定[6],撞击船艏部简化为刚性球鼻艏撞头,在模型中建立参考点,并赋予参考点质量已满足撞击船的排水量。撞击船的速度取服务航速,即18 km/h。

2.2 被撞船的概述

表2为被撞船的主要数据。

表2 被撞船的主要数据

图1给出了2 000 m3薄膜型LNG运输船横剖面示意图以及货舱围护系统图。

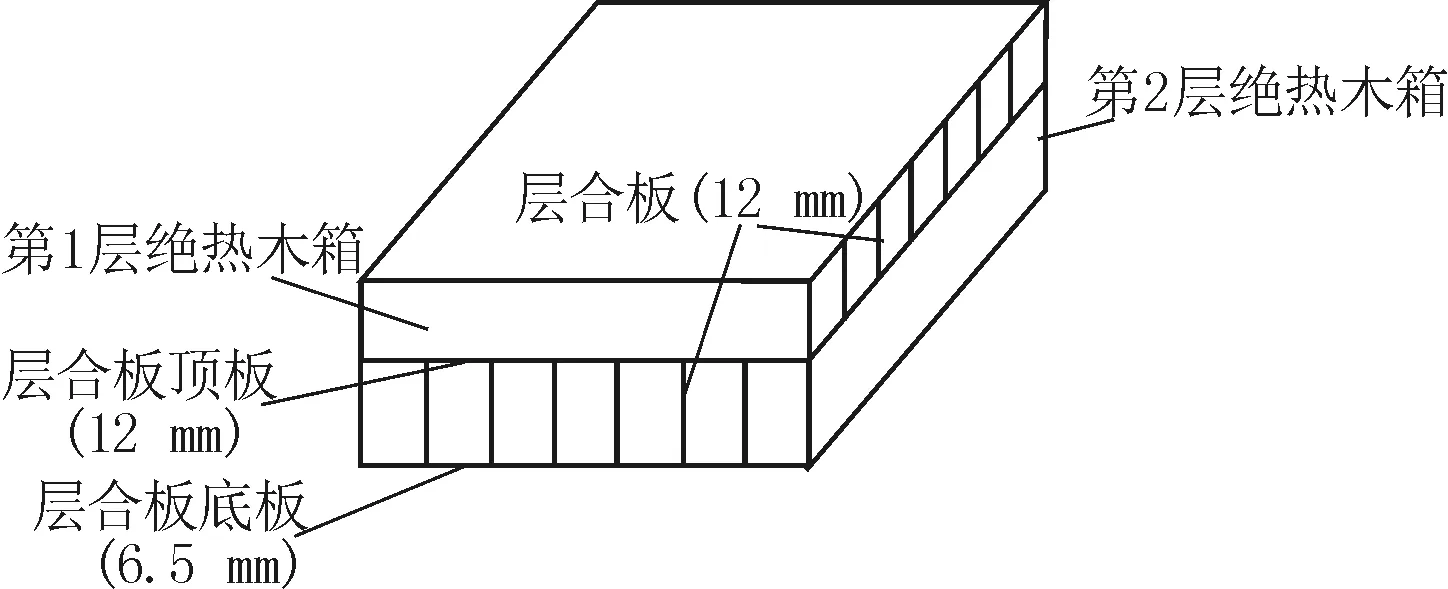

在建模过程中,考虑到船舶碰撞的局部性和时间成本,研究中使用了被撞船的局部模型,对船体中部的舷侧部分建立有限元模型,并在液舱舱壁上建立了NO.96薄膜型货物围护系统。NO.96型货物围护系统主要由特制的层合板拼成的绝热木箱组成。层合板拼接方式有多种形式,本文建模所采用的拼接方式如图2所示。绝热木箱有2层,其尺寸如图3所示。木箱内部装满珍珠岩颗粒作为绝热材料。木箱和船体之间通过螺栓连接,螺栓底部用焊接的方式固定在船体内壳板上。围护系统中的殷瓦钢薄膜厚度为0.7 mm。一般认为殷瓦钢不能单独承受载荷,珍珠岩作为颗粒填充物填充在木箱内,不能吸收内能,所以在有限元模型中殷瓦钢和珍珠岩都会被忽略[7]。

图1 2 000 m3薄膜型LNG运输船横剖面示意图及围护系统

图2 层合板拼接图

图3 绝热木箱尺寸图

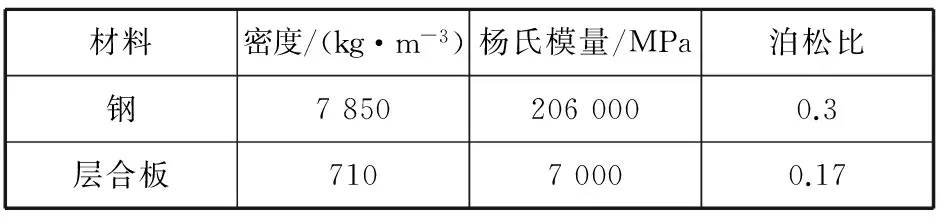

表3给出了模型中主要的材料属性。钢的塑性失效应变设为0.3[8],如果钢结构单元达到这个失效应变值,结构破坏,相应结构单元就会从模型中删除,不再参与后面的模拟。

表3 材料属性

2.3 附加质量模型

流体介质对船舶碰撞的影响通过附加质量的形式来实现。

撞击船的附加质量采用Motora[9]的经验公式来实现。附加质量mx为:

mx=(0.02~0.07)m1

(8)

式中:m1为撞击船的总质量,kg。

附加质量与船体质量相比非常小,本文mx取0.05m1。

被撞船发生横飘运动,其船体附加质量my采用V.U.Minorsky[10]假定的公式:

my=0.4m2

(9)

式中:m2为被撞船的总质量,kg。

附加质量以附加质量密度的形式加到被撞船上[11]。

对式(9)进一步推导可以得出:

my=ryv=0.4r0v

(10)

式中:my为附加质量,kg;ry为附加质量密度,kg/m3;r0为被撞船的密度,kg/m3;v为排水体积,m3。

由式(10)得出附加质量密度的表达式:

ry=0.4r0

(11)

被撞船的质量密度为:

r1=(1+0.4)r0=10 990 kg/m3

(12)

式中:r0为船体质量密度,kg/m3,如船体为钢,其密度r0=7 850 kg/m3。

2.4 有限元模型

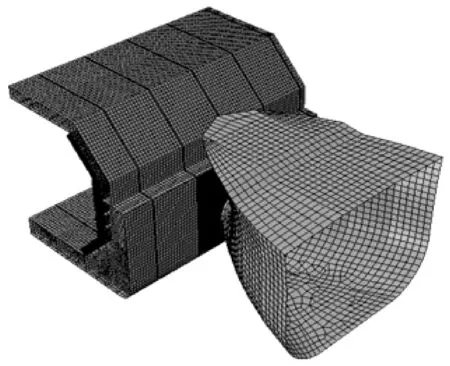

本文研究选取3个有限元模型,即船体舷侧部分、绝热木箱、撞击船艏。碰撞角度选取最危险的垂直碰撞。为了使计算结果更接近实际情况,并且节约计算时间,本次研究只对直接碰撞区域、绝热木箱和绝热木箱连接的内壳板部分细化成50 mm的网格,其他部分采用150 mm的网格。其碰撞示意图如图4所示。

图4 碰撞示意图

3 碰撞结果分析

3.1 结构的损伤和变形

绝热木箱层合板的极限强度为40 MPa[7],当层合板的结构响应到此强度值时,数值模拟停止。

通过船舶碰撞的模拟,分析研究船体舷侧结构的结构性能、货舱围护系统的结构响应以及能量的吸收。

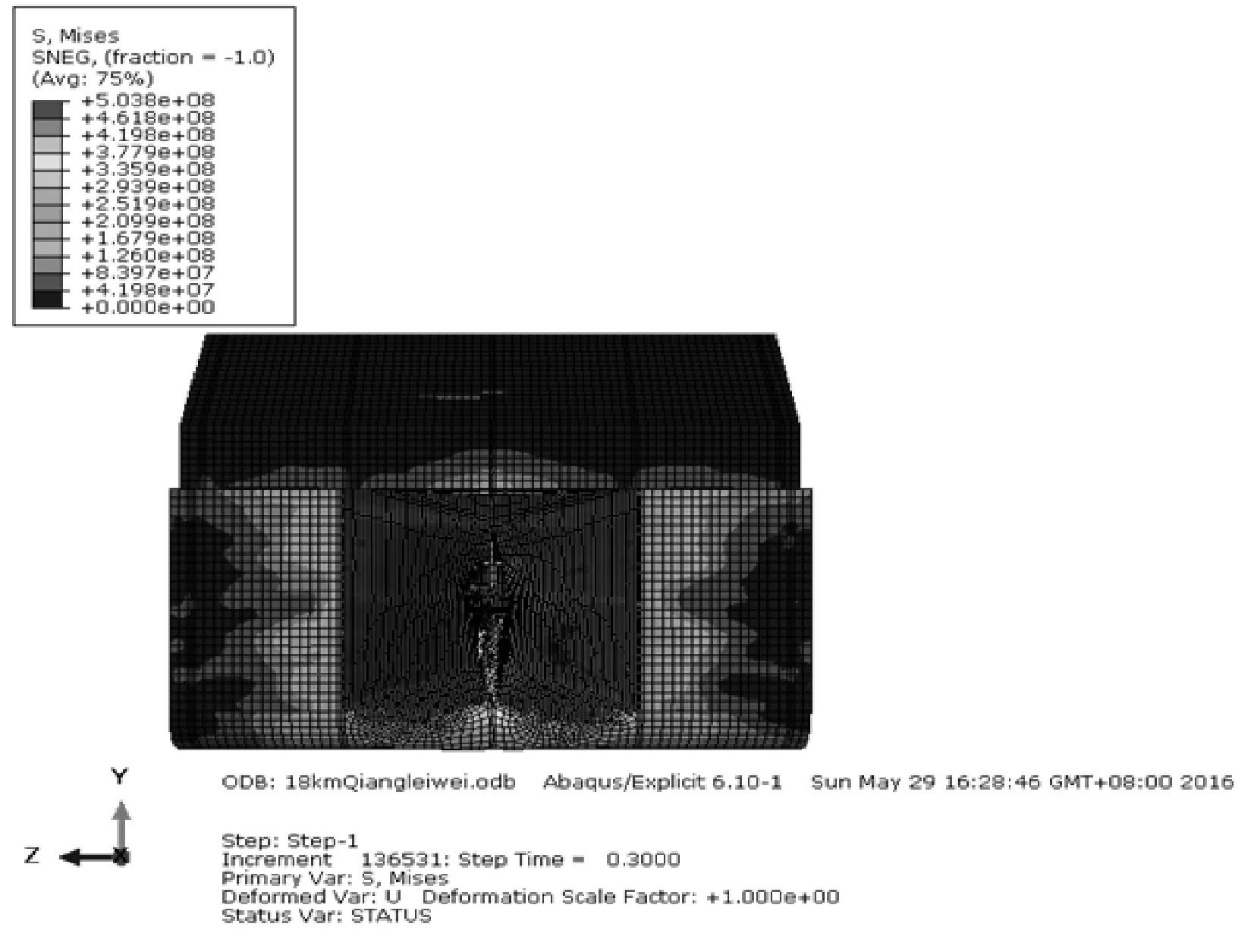

模拟进行到0.018 s时,船艏接触到船体外板。由于撞击船艏拥有非常大的初始动能,船体外板的应力瞬间达到其屈服应力进入塑性应变阶段。与此同时,碰撞力率先通过平台甲板和横框架传递给了内壳板和绝热木箱,绝热木箱在相应的位置产生了应力,但是应力非常小,绝热木箱处于非常安全的状态。随着碰撞时间的增加,舷侧外板在0.09 s时开始失效,此时撞击船艏直接接触平台甲板和舷侧纵桁,通过构件传递给绝热木箱的力也在不断增加。碰撞过程在0.3 s时结束,此时绝热木箱的最大应力到达40 MPa。

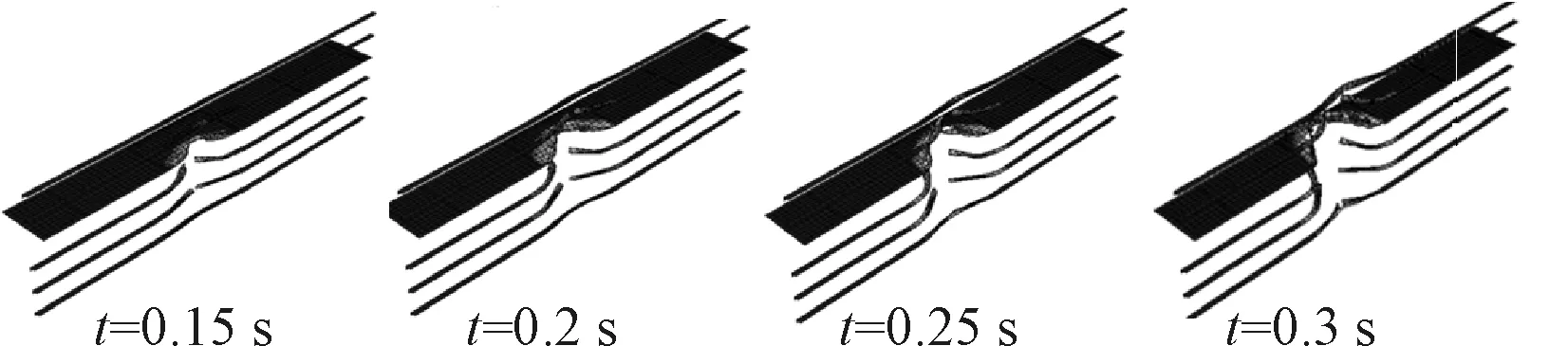

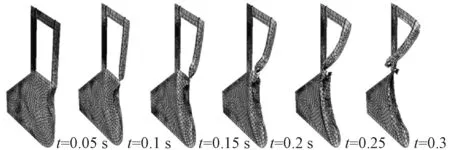

在碰撞过程中,横框架和平台甲板的损伤模式主要是褶皱、弯曲和撕裂。舷侧纵桁主要发生了弯曲和断裂。甲板在约0.29 s时受到了船艏的直接撞击,开始产生大的塑性变形,出现了失效单元。在碰撞结束的时候,内壳板完好无损,没有发生任何变形。图5至图8为主要结构的损伤变形时序图。

图5 平台甲板和舷侧纵桁的损伤时序图

图6 甲板的变形图

图7 横框架的损伤变形时序图

从图中可以看出,碰撞对船体构件造成了较为严重的损伤,且损伤具有明显的局部特性。碰撞区的构件如舷侧外板,在碰撞的最初阶段就会发生塑性失效,远离碰撞区的构件部分只发生了很小的塑性变形,或者只是受到碰撞区构件传递的作用力并没有产生变形。碰撞过程中先是舷侧外板发生破裂,随着撞深的增加,横框架、平台甲板和舷侧纵骨进一步被挤压,出现弯曲进而形成褶皱并失效。模拟结束时绝热木箱的应力云图如图9所示。从图中发现,最外一层的绝热木箱达到了其极限强度,但木箱内的结构并没有完全失效,尤其是内层绝热木箱。值得注意的是,外层绝热木箱的有些部分的强度达到了40 MPa,结构会被破坏。

图8 船体的应力分布云图

图9 绝热木箱的应力云图

3.2 能量的转化和吸收

3.2.1 能量的转化

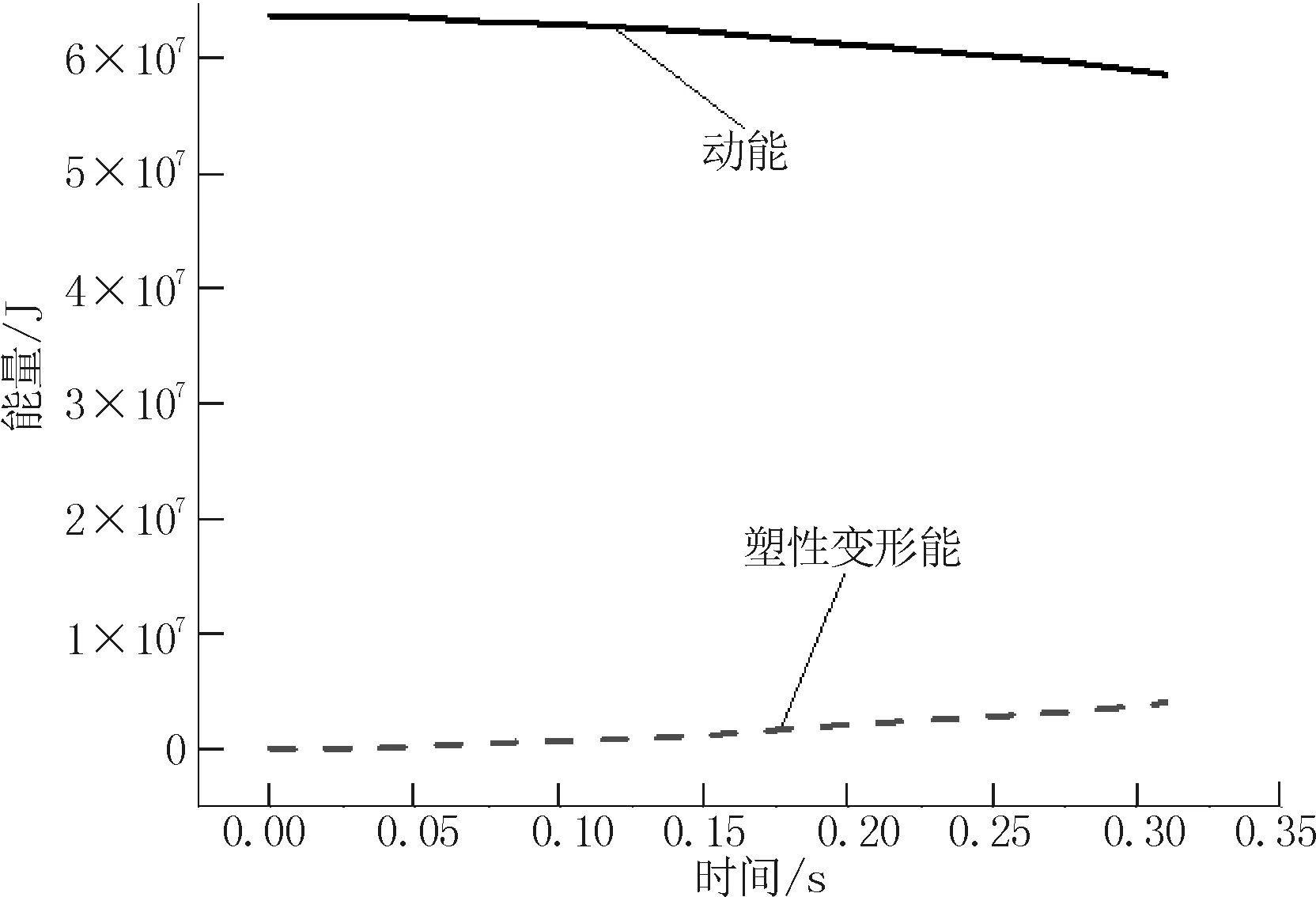

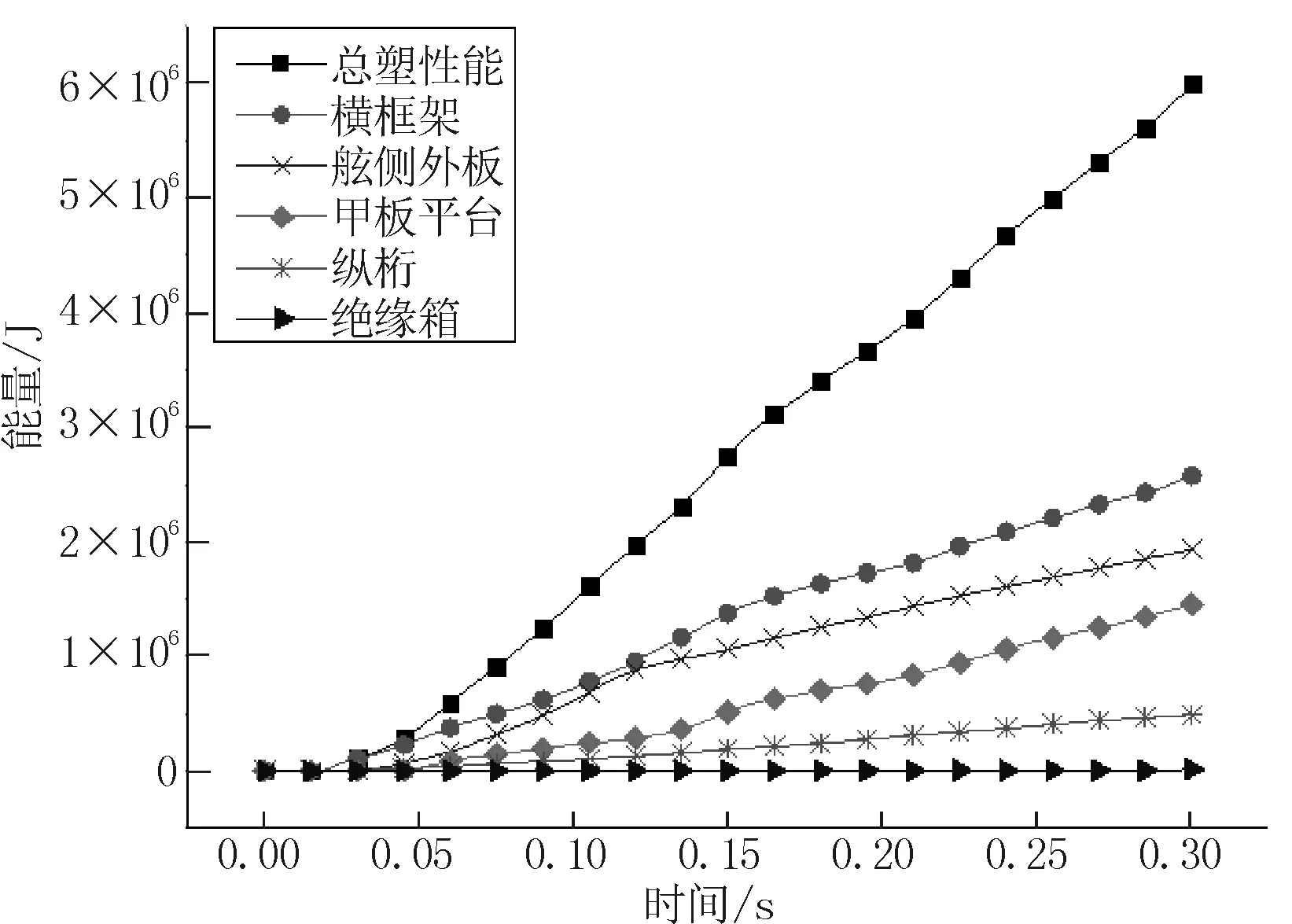

碰撞过程中船舶撞击动能大部分转化成了结构的应变能。初始的撞击动能为6.38×107J。碰撞过程中动能损失了7.38×106J,船舶的总应变能增加6.69×106J,占动能损失的90.7%。而在总变形能中,塑性变形能增加了5.99×106J,占总应变能的89.5%。由此可以看出,船舶的动能大部分转化为结构的塑性变形能,如图10所示,此外还有一部分能量损失在沙漏能及摩擦能中。

图10 总能量的转化

3.2.2 各构件能量的吸收

图11为各主要构件的能量吸收随时间变化的情况。各构件吸收的能量是随着碰撞时间不断增加的。在整个过程中,舷侧外板、横框架、甲板平台、舷侧纵桁吸收了很多的能量,在LNG船的碰撞过程中起到了很大的抗撞作用。内壳板在仿真结束时并没有发生大的变形,所以吸能的作用还没有发挥。绝热木箱在整个碰撞过程中总共吸收了18 728 J的能量,只占动能损失的0.25%,从吸能的角度来说,此时整个围护系统处于相对安全状态。

图11 各主要构件吸能-时间曲线

4 结论

(1)绝热木箱在碰撞过程中没有受到严重损坏,尤其是内层绝热木箱,围护系统处于较为安全状态,以绝热木箱层合板的极限强度作为围护系统的失效极限状态较为保守。

(2)横框架在内河薄膜型LNG运输船舷侧结构中起到很大的抗撞作用,所以建议在船体结构上多设几档强肋位。

[1] 章泽华,张奕,艾绍平.薄膜型LNG储罐[J].石油工程建设,2013,39(3):1-3.

[2] 范鹏,郑双燕,柳卫东. 4 000 m3薄膜型LNG加注船总体设计研究[J].船舶工程,2014,36(1):5-8.

[3] Hallquist J O.LS-DYN3D Theoretical Manual [R]. Livermore:Livermore Software Technology Coporation, 1994.

[4] 侯建.全船有限元强度分析及船舶碰撞仿真[D].大连:大连理工大学,2012.

[5] 宫燕.内河小型LNG运输船抗碰撞评估及结构加强研究[D].武汉:华中科技大学,2013.

[6] 中国船级社.内河船舶抗碰撞能力评估指南[M].北京:人民交通出版社,2012.

[7] 张东伟,胡志强,陈刚.FLNG舷侧结构与LNGC旁靠时的抗撞性研究[C]//中国力学学会.第24届全国结构工程学术会议论文集:2015年卷.北京:工程力学杂志社,2015:591-600.

[8] 王自力,顾永宁.超大型油船双壳舷侧结构的碰撞性能研究[J].中国造船,2002,43(3):58-63.

[9] Petersen M J.Dynamic of Ship Collision [J].Ocean Engineering,1982,9(4):295-329.

[10] Minorsky V U. An Analysis of Ship Collision to Protection of Nuclear Powered Plant[J]. Journal of Ship Research,1959,13(2):1-4.

[11] 王自力,蒋志勇,顾永宁.船舶碰撞数值仿真的附加质量模型[J].爆炸与冲击,2002,22(4):321-326.

2016-07-05

崔相义(1989—),男,硕士研究生,从事船舶与海洋结构物设计制造研究;严勇(1974—),男,高级工程师,从事船舶设计及工艺研究;王庆丰(1976—),男,副教授,硕士生导师,从事船舶结构设计与强度、船舶制造工艺力学研究。

U661.4

A