LTCC微波组件层压工艺综合应力仿真分析

2017-01-16阴奔野吴兆华

阴奔野,吴兆华

(桂林电子科技大学机电工程学院,广西桂林 541004)

LTCC微波组件层压工艺综合应力仿真分析

阴奔野,吴兆华

(桂林电子科技大学机电工程学院,广西桂林 541004)

为了改善LTCC微波组件的机械性能,采用ANSYS软件建立LTCC微波组件的三维有限元仿真分析模型,选择对层压工艺影响较大的压力、层压时间和温度3个工艺参数,对LTCC层压工艺进行热-结构耦合有限元仿真,分析微波组件层压过程中的应力分布情况及综合应力。分析结果表明,层压工艺参数对综合应力影响为:压力影响最显著,时间次之,温度影响较小。通过仿真分析得到合理的层压工艺参数为压力21MPa、时间16min和温度70℃,可以避免应力集中现象,提高LTCC微波组件的机械性能。

LTCC微波组件;层压;工艺参数;综合应力

低温共烧陶瓷(LTCC)技术是一种先进的无源集成及混合电路封装技术,它不仅能够将电阻、电容和电感三大无源元器件封装于一体,还能与IC电路模块集成为完整的电路系统。由于LTCC技术具有良好的高频特性、工艺相容性及高速传输特性、高可靠性等优点,已日益成为人们关注的焦点[1]。

LTCC微波组件制造过程的层压工艺参数包括压力、时间和温度,然而由于温度场和结构场的共同作用,叠层生瓷片容易发生变形和分层,会造成层间错位而影响组件的机械性能[2],同时微波组件中的散热微通道会因受力不均而产生变形。综合应力是

判断微波组件成型质量好坏的指标,而层压过程中压力、时间和温度对综合应力影响较大,鉴于此,采用正交试验方法,对层压工艺进行仿真分析,得到压力、时间和温度3个层压工艺参数对微波组件综合应力的影响规律,以达到指导生产的目的。

1 层压工艺简介

LTCC层压成型通常采用单轴压和等静压工艺,其区别在于层压压力的加载方式与效果不同。单轴压工艺采用上、下2个加热平板单向加热加压,设备简单,加压快,但很难保证加压过程中压力的均匀加载。层压压力不均匀会导致材料密度的不均匀,从而导致后期烧结过程中收缩不一致[3]。温水等静压是利用帕斯卡原理,将被加工物体置于盛满液体的密闭容器中,通过增压系统对物体的各个表面施加相等的压力,使其密度增大,从而改善物理性质。目前LTCC温水等静压压力均匀,压合效果最好,为最常用的层压工艺[4]。温水等静压工艺是一个热与力的耦合作用过程,主要考虑层压温度、层压压力和层压时间这3个工艺参数。温水等静压系统如图1所示[]。

图1 层压机压力系统Fig.1 Pressure system in lamination process

2 仿真模型

LTCC微波组件模型采用25层Ferro体系的LTCC材料进行制作,生瓷带尺寸为40mm×40mm ×0.127mm,主流道尺寸为36mm×2.2mm,分流道尺寸为30.2mm×1mm,主流道和分流道分别制作好后堆叠在一起,主流道在分流道上方形成连通。微通道填充物采用聚丙烯碳酸盐材料,尺寸为30.1 mm×0.9mm,层压过程起支撑作用,防止微通道变形,在烧结排胶期挥发。微波组件的几何模型如图2所示,微通道填充材料模型如图3所示,几何模型尺寸如表1所示。

图2 微波组件几何模型Fig.2 Geometric model of microwave component

图3 填充材料模型Fig.3 The model of filling material

表1 几何模型尺寸Tab.1 The size of geometric model mm

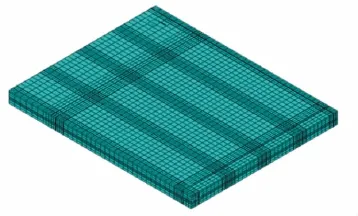

仿真过程采用有限元分析软件ANSYS,单元采用能模拟粘弹性力学行为的185单元,划分网格后的微波组件模型如图4所示。

图4 LTCC微波组件有限元网格模型Fig.4 The finite element mesh model of LTCC microwave component

3 仿真分析

3.1 层压工艺仿真结果分析

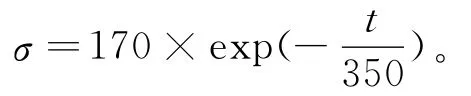

所选用的生瓷片材料为Ferro-A6M。生瓷片的力学实验表明,Ferro-A6M具有明显的粘弹性。由相关力学实验可知,采用麦克斯威尔模型的应力松弛模型能很好地描述Ferro-A6M的力学特性[6]。Ferro-A6M应力随松弛时间变化曲线如图5所示,其函数公式为:

各向同性的粘弹性本构方程[7]为:

其中:σ为应力;G(t)为剪切松弛核函数;K(t)为体积松弛核函数;e为剪切变形;Δ为体积变形;t为当前时间;τ为过去时间;I为单位张量。

图5 Ferro-A6M应力随松弛时间变化关系Fig.5 Ferro-A6Mstress change with time

LTCC层压工艺主要考虑压力、时间和温度3个工艺参数,通过有限元仿真分析典型工艺参数下LTCC微波组件应力分布情况以及多层LTCC基板在层压过程中综合应力的变化规律。典型的层压工艺参数组合为:压力21MPa,时间16min,温度70℃。仿真结束后提取微波组件和微通道填充物的位移云图分别如图6、7所示。

从图6可看出,层压过程中生瓷片中间部位位移最小,边缘位移最大,为1.373mm。从图7可看出,填充物四周产生约1.25mm的位移量,表明微通道附近由于应力集中而导致微通道变形。结合位移云图,对微波组件在层压过程中的应力变化进行分析,得到微波组件和微通道填充物的等效应力分布云图如图8、9所示。

图6 微波组件的位移云图Fig.6 Displacement cloud of microwave component

图7 微通道填充物的位移云图Fig.7 Displacement cloud of micro channel packing

图8 微波组件的等效应力云图Fig.8 Von Mises stress cloud of microwave component

图9 微通道填充物的等效应力云图Fig.9 Von Mises stress cloud of micro channel packing

从图8、9可看出,无微通道的生瓷片残留应力较小,微通道周围应力集中现象比较明显,最大应力可达7.47MPa,微通道填充物四周也产生较大应力,约4.5MPa,这也是导致微通道变形的主要原因。

微波组件上的温度应力和机械应力用坐标应力的形式表示,将这2种应力按照位置和时间叠加,并且以等效应力的形式表示,得到作用在微波组件上的综合应力[8]:

其中:σi=σiw+σij;τi=τiw+τij;w为温度应力;j为机械应力。

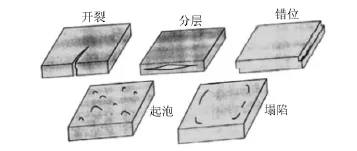

LTCC层压过程中,压力对综合应力的影响最显著,压力过大会导致微通道的变形甚至塌陷,压力过小会产生分层、层间错位或起泡等缺陷。

LTCC层压过程叠片中热量的传递和物质的流动是一个时间过程,随着时间的推移,由于压力的持续作用,使层与层之间的粉体从局部咬合达到完全咬合,叠片从局部受热变为整体受热,层与层之间的有机物从部分融合达到完全融合,此时层与层之间的物质流动才能达到平衡。叠片的层与层之间机械咬合力和相互胶黏作用随时间的增加而增大,并最终达到平衡。所以随着时间的延长,生坯的结合效果会不断提高,结合越来越紧密,同时微通道附近会产生明显的应力集中现象,但时间过长也会导致微通道微弱的形变。

另外,随着温度的升高,生坯的软化程度不断增大,其流动性和黏性也不断提高,此时层与层之间的粘结剂等有机物的相互胶黏作用增大,其结合也越来越紧密。层压温度过高,内部填充物会软化,对微通道的支撑作用减弱,造成微通道附近应力集中比较凸显,产生一定形变,因此层压温度一般保持在70℃左右。

层压过程中,通过调整压力、时间和温度3个工艺参数能避免如图10所示的开裂、分层、错位、起泡和塌陷等缺陷的产生[9]。

图10 LTCC层压过程的5种失效现象LTCCFig.10 Five kinds of failure phenomenon of lamination process

3.2 层压工艺参数对综合应力的影响

通过在典型工艺参数的基础上单独改变压力、时间和温度3个工艺参数进行仿真,研究层压工艺参数对LTCC微波组件综合应力的影响。压力取15、18、21、24MPa,时间取8、12、16、20min,温度取50、60、70、80℃,得到各工艺参数下综合应力的变化如图11所示。

图11 层压过程中各工艺参数对综合应力的影响Fig.11 Influence of various process parameters on the comprehensive stress in lamination

从图11可看出,层压过程中综合应力呈持续增大的趋势,但不同工艺参数对综合应力的影响大小不同。从图11(a)可看出,层压压力对综合应力的影响最突出,综合应力与层压压力基本呈线性关系,压力越大,综合应力越大。从图11(b)可看出,层压时间对综合应力也有一定影响,当层压时间为12~16 min时,综合应力比较稳定,约42MPa,层压时间过长,综合应力会持续增大,19min时达到45MPa。从图11(c)可看出,层压温度对综合应力的影响最小,当温度达到70℃时,综合应力最大,约47MPa,温度超过70℃,综合应力逐渐减小。

4 结束语

采用ANSYS仿真分析了LTCC微波组件在层压过程中应力的分布情况和综合应力的变化规律。仿真结果表明,层压过程中整个组件的综合应力呈现不断增大的趋势,微通道附近的应力集中现象比较明显。层压压力对综合应力的影响最显著,通过调整层压工艺参数,控制层压压力为21MPa,层压时间为16 min,层压温度为70℃,可有效降低综合应力,并保证生瓷带充分压合,获得成型质量良好的微波组件。

[1] 今中佳彦.多层低温共烧陶瓷技术[M].北京:科学出版社,2010:150.

[2] 刘庆,覃剑,陈禧,等.多层流延生坯的热压法叠层工艺研究[J].硅酸盐通报,2011(2):33-38.

[3] 周丹,王少洪,候朝霞.多层流延坯片的叠层工艺研究进展[J].兵器材料科学与工程,2012,30(1):98-102.

[4] 黄海琴,谢光远,彭梓,等.YSZ流延片的等静压工艺研究[J].材料导报,2012,26(2):12-21.

[5] 李晓燕,冯哲,张建宏.LTCC层压工艺及设备[J].电子工业专用设备,2012,23(10):24-26.

[6] KINZY W,JONES D,LIU Yangqing,et al.Chemical,structural and mechanical properties of the LTCC tapes[J].The International Journal of Microcircuits and Electronic Packaging,2000,23(4):469-473.

[7] 路纯红,白鸿柏.粘弹性材料本构模型的研究[J].高分子材料科学与工程,2007,23(6):28-35.

[8] 陈力春,堵永国,陈兴宇,等.LTCC流延生瓷带的力学性能[J].电子元件与材料,2009,28(12):64-67.

[9] DOMINIK J,GOLONKA L.Low-pressure,thermocompressive lamination[J].Journal of the European Ceramic Society,2012(10):2431-2441.

编辑:张所滨

Simulation analysis of comprehensive stress change regularity in the lamination process of LTCC microwave component

YIN Benye,WU Zhaohua

(School of Mechatronic Engineering,Guilin University of Electronic Technology,Guilin 541004,China)

In order to improve the mechanical properties of LTCC microwave component,the 3Dfinite element simulation analysis model of LTCC microwave component is constructed by ANSYS software,the lamination process simulation chooses three process parameters like the pressure,pressure time and temperature to analyze the stress distribution and comprehensive stress change rule in the process of lamination.The research shows that the stress has the most significant influence,pressure time has less influence and temperature is the least significant influence factor.A set of reasonable lamination process parameters are obtained by simulation analysis:the pressure is 21MPa,the pressure time is 16min,the temperature is 70℃,which can avoid the stress concentration phenomenon effectively,and improve the mechanical performance of microwave component.

LTCC microwave component;lamination;technological parameter;comprehensive stress

TN605

:A

:1673-808X(2016)05-0426-05

2016-03-05

国防973项目“多能量***研究”

吴兆华(1959-),女,江西南昌人,教授,研究方向为机电一体化、微电子表面组装技术。E-mail:emezdj@guet.edu.cn

阴奔野,吴兆华.LTCC微波组件层压工艺综合应力仿真分析[J].桂林电子科技大学学报,2016,36(5):426-430.