玻璃纤维和硫脲缓蚀剂对涂层缓蚀行为的影响

2017-01-16陈长伟赵霞金祖权侯保荣

陈长伟,赵霞,金祖权,侯保荣

(1.青岛理工大学土木工程学院,青岛266033;2.中国科学院海洋环境腐蚀与生物污损重点实验室,青岛266071)

玻璃纤维和硫脲缓蚀剂对涂层缓蚀行为的影响

陈长伟1,2,赵霞2,金祖权1,侯保荣2

(1.青岛理工大学土木工程学院,青岛266033;2.中国科学院海洋环境腐蚀与生物污损重点实验室,青岛266071)

制备了含0.3%(质量分数)玻璃纤维和不同量硫脲缓蚀剂的复合涂层,采用扫描电镜(SEM)方法表征了玻璃纤维和硫脲缓蚀剂在涂层中的分布特点和分散效果。采用电化学阻抗谱研究了玻璃纤维和硫脲缓蚀剂对复合涂层缓蚀行为的影响,利用EDS技术表征涂层缺陷处的元素分布。结果表明:玻璃纤维不仅能提高涂层的防护性能,还能作为缓蚀剂的载体,增加其长期防护性能。相对于空白涂层,含有玻璃纤维和硫脲缓蚀剂的涂层的膜电阻明显上升,膜电容显著降低,涂层的使用寿命延长。中间漆中玻璃纤维的质量分数为0.3%,硫脲缓蚀剂的质量分数为0.6%时,复合涂层对Q235碳钢的防护性能最佳。

玻璃纤维;硫脲缓蚀剂;电化学阻抗谱;涂层

涂覆高聚物涂层是提高金属结构耐蚀性和耐久性最常见和最具有成本效益的方法[1]。涂层的防护作用主要在于对金属基材的机械保护和阻止腐蚀性介质到达基材表面[2]。然而,涂层会因受到外力的冲击而发生损伤和脱落,致使金属基体裸露,保护性能大大降低,甚至失去保护作用。在涂层中添加缓蚀剂用于金属的腐蚀防护,成为金属防腐蚀领域的研究热点,其效果也已经得到广泛印证[3-7]。Kakaroglou等[8]研究发现,Ce(dbp)3作为缓蚀剂可以应用于等离子体聚合甲基丙烯酸涂层,当涂层发生机械损坏,电解液达到金属-薄膜界面时,高浓度的缓蚀剂Ce(dbp)3可以有效抑制腐蚀反应。Gite等[9]将喹啉作为缓蚀剂,制备了平均粒径分别为72μm和86μm的喹啉微胶囊,采用二甲苯和乙酸乙酯作为溶剂,嵌入聚氨酯涂料中,研究结果表明,喹啉微胶囊具有显著的热稳定性和耐蚀性。窦贤飞等[10]研究了一种芳香氨基羧酸类缓蚀剂及一种肟类化合物缓蚀剂在铁红-酚醛船舶底漆中的应用,认为铁红-酚醛涂层中添加这两种缓蚀剂对涂层的附着力没有影响,但可以很好地提高涂层的阻挡性能,延长涂装钢样的使用寿命。此外,Zhang等[11]将十六烷基三甲基溴化铵作为缓蚀剂制成嵌入式球形微胶囊应用到涂层中。Wang等[12]讨论了含有异佛尔酮二异氰酸酯缓蚀剂的涂层对碳钢的保护性能。这些添加缓蚀剂的改性涂层的保护效果均高于传统涂层的。但是,上述研究并未对缓蚀剂的长效性能进行研究。含有缓蚀剂的涂层浸泡在溶液中,随着浸泡时间的延长,缓蚀剂会逐渐释放,防护性能迅速降低,对涂层的长期防护效果较差。因此,缓蚀剂在涂层中保持长期稳定对于延长涂层的防护性能非常重要。玻璃纤维属于无机非金属材料,具有耐蚀、强度高、电绝缘性及拉伸性能高等优点,其化学性质稳定,弹性模量高。涂层中添加玻璃纤维后,其抗拉、抗氧化等性能已经得到验证。雷刚等[13]采用化学镀工艺在玻璃纤维表面包覆一层Ni-P合金涂层,结果表明,Ni-P涂层与玻璃纤维之间的结合力好,化学镀玻璃纤维具有较好的导电性,可作为制备导电高分子材料的填料。赵若飞等[14]综述了玻璃纤维长度对涂层力学性能的影响,提出热塑性树脂经玻璃纤维增强后,强度、模量、冲击性能和耐热性能都会全面提高,用途大大拓宽。但上述文献仅限于对玻璃纤维改性涂层的力学性能进行研究,对其耐蚀性的研究却很少。

本工作将玻璃纤维和缓蚀剂同时添加到聚合物涂层中,研究缓蚀剂在玻璃纤维上的附着情况。通过测定聚合物涂层/碳钢体系长期浸泡在3.5%(质量分数,下同)NaCl溶液中的电化学参数,得出碳钢在不同浸泡时间下的腐蚀变化规律,评价了玻璃纤维和缓蚀剂同时改性涂层的防腐蚀性能。此外,结合EDS技术,分析了涂层腐蚀速率产生变化的原因并对改性涂层的防腐蚀机理进行了探讨。

1 试验

1.1 试样

试验材料采用Q235碳钢,其主要化学成分为:wC0.16%,wMn0.52%,wSi0.26%,wS0.03%,wP0.02%,余量为Fe。碳钢电极的尺寸为10 mm× 10 mm×10 mm,表面用环氧树脂和聚酰胺树脂按封装,仅留10 mm×10 mm工作面,固化后采用水磨砂纸逐级打磨至1 000号,丙酮除油后、清洗、脱脂、干燥后待用。

试验所用涂层由底漆、中间漆和面漆组成,底漆为无机富锌底漆,中间漆为环氧云铁中间漆,面漆为聚氨酯面漆。将玻璃纤维、硫脲缓蚀剂和环氧云铁中间漆混合均匀(其中,玻璃纤维的质量分数为0.3%,硫脲缓蚀剂的质量分数分别为0,0.1%,0.4%,0.6%和0.9%)。由于玻璃纤维添加量过多会堆积在一起,产生孔隙,不能起到很好的防护效果,因此,根据之前的试验结果,本工作中玻璃纤维的加入量为0.3%。在Q235碳钢电极表面均匀地涂敷底漆、中间漆和面漆,三道涂层的干膜厚度分别约为15,20,15μm。待涂层完全干燥后,在完整涂层上制作孔洞缺陷,孔洞直径约为1 mm。

1.2 试验方法

将含不同量硫脲缓蚀剂和0.3%玻璃纤维的涂层试样浸泡在3.5%NaCl溶液中40 d后,采用采用Hitachi S3400N扫描电镜(SEM)观察玻璃纤维和硫脲缓蚀剂在涂层中的分散性,采用Noran system 7能谱仪(EDS)分析涂层缺陷处的腐蚀产物成分。

电化学试验在Solartron 1287 Electrochemical Interface联用1260 Impedence/Gain-Phase Analyzer电化学工作站上完成。采用三电极体系,参比电极为带有毛细管的饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为涂层/金属电极,工作面积为1 cm2。测试含0.3%玻璃纤维和不同量硫脲缓蚀剂的涂层试样在3.5%NaCl溶液中浸泡不同时间后的电化学阻抗谱。试验在开路电位(OCP)下完成,施加不同振幅的正弦波电位进行扰动,扫描频率为10 m Hz~100 k Hz。所有涂层试样的电化学测试均在室温下进行。试验采用ZSimpWin软件进行数据拟合。

2 结果与讨论

2.1 玻璃纤维形貌表征

由图1可见,浸泡40 d,硫脲缓蚀剂加入量为0.6%和0.9%时,硫脲仍可完整地吸附在玻璃纤维表面。当硫脲缓蚀剂的加入量为0.1%时,玻璃纤维上附着的硫脲缓蚀剂的量相对较少。随着浸泡时间延长,硫脲缓蚀剂会部分溶出,缓蚀剂的起始加入量越少,溶出的量就越少,对缺陷处碳钢基体起到的保护作用也就越小,因此,含3%玻璃纤维的涂层中加入0.1%硫脲缓蚀剂不利于对涂层孔洞缺陷部位的长期保护。

2.2 电化学阻抗谱

由图2~6可见,在含0.3%玻璃纤维的涂层中加入不同量硫脲缓蚀剂后,在浸泡初期,随着浸泡时间的延长,阻抗逐渐增大,在第15~20天达到最大值,低频阻抗为105~106Ω·cm2,之后逐渐降低,在浸泡后期逐渐达到稳定状态。这是由于浸泡后,涂层中的缓蚀剂逐渐释放,促进了涂层对腐蚀点的修复作用。当缓蚀剂的加入量为0.4%时,由于玻璃纤维的作用,在浸泡初期,随着浸泡时间的延长,阻抗逐渐增大,在第10天达到最大,随后开始降低,但从第30天开始,涂层的阻抗随着时间的延长而逐渐增大,表明涂层的耐蚀性又进一步增强,见图4。这种阻抗的波动现象可能是由于释放到溶液中的缓蚀剂在缺陷处的吸附和解吸附过程所致。当缓蚀剂的加入量为0.6%时,从浸泡第5天开始至第40天结束,其阻抗值一直大于初始阻抗,见图5。当缓蚀剂的加入为0.9%时,从第30天开始,Nyquist图的高频段出现一半圆弧而低频段与实轴相交呈现约45°Warburg阻抗,对应的Bode图低频阻抗再次快速下降,相位角在整个频率区间表现为两个最大值,见图6。低频扩散尾的出现可能是随着涂层从金属表面的快速剥离,基底金属腐蚀速率加快而在电极表面形成扩散层,使得腐蚀反应为传质过程所控制,代表界面腐蚀反应的低频半圆被Warburg扩散阻抗所掩盖。此段时间的涂层劣化过程即基底金属腐蚀发展与涂层失效阶段。这可能是由于硫脲在玻璃纤维表面堆积,影响其分散性能,甚至出现鼓泡等现象,导致涂层的防护性能减弱。由此可见,涂层中添加0.3%玻璃纤维和0.6%硫脲缓蚀剂后,对碳钢的腐蚀防护效果最佳。

采用图7等效电路进行拟合,其中图7(a)为浸泡初期和中期涂层/金属体系的等效电路模型,图7(b)为腐蚀后期,有大量腐蚀产物堆积时的等效电路图[15]。在等效电路中,Q表示常相位角元件,其中Qc代表涂层电容,Qdl代表碳钢电极表面与溶液间的双电层电容,Rs为溶液电阻,Rc为涂层电阻,Rct为碳钢腐蚀反应的电荷转移电阻[16]。

涂层的耐渗水性是评价有机涂层防护性能的一个重要指标,在浸泡过程中由于大介电常数水分子的渗入,涂层电阻变化显著。由图8和图9可见,在空白涂层体系中,随着浸泡时间的延长,水分子逐渐渗入,Rc逐渐减小,Qc逐渐增大,说明涂层的耐蚀性逐渐减弱,对Q235碳钢的防护性能降低。当涂层中添加玻璃纤维后,Rc在前10~20天均快速增大,说明玻璃纤维涂层对碳钢有较好的保护效果,之后Rc逐渐下降,表明水分子快速渗入涂层,由于水的介电常数比较大,因此使得涂层电阻下降。当涂层中添加0.3%玻璃纤维和0.4%的硫脲缓蚀剂后,Rc在前20天快速增大,并且达到最大,但随后开始降低。当涂层中添加0.3%玻璃纤维和0.6%硫脲缓蚀剂,涂层电阻可以保持很好的连续性,到第40天,其电阻值比只添加玻璃纤维的涂层电阻高约3倍,是所有涂层中阻抗最大的。这可能是由于在此过程中,足量的硫脲依附于玻璃纤维开始释放到破坏点处,逐渐起到缓蚀作用,延长了涂层的破坏时间。

2.3 改性涂层表面孔洞缺陷处形貌

由图10和11可见,当涂层中添加玻璃纤维和缓蚀剂后,涂层破坏点处在第10天开始出现腐蚀,而空白涂层在第10天已经出现较严重的局部腐蚀。随着浸泡时间的进一步增加,在第20天时,空白涂层电极表面已经出现了鼓泡现象,而含有玻璃纤维和缓蚀剂的涂层表面并没有明显的变化,只是在缺陷处的腐蚀有所增加。当浸泡时间达到第40天时,空白涂层已经出现了多个腐蚀点,而含有玻璃纤维和硫脲的涂层并没有出现明显的鼓泡现象。综上,相对于含有玻璃纤维和缓蚀剂的涂层,由于空白涂层在浸泡阶段存在快速的氧还原反应过程,阴极区的涂层剥离速率较慢,阳极反应被局限在一个很小的范围内,导致腐蚀速率过快。这表明,涂层中添加一定量的玻璃纤维和缓蚀剂可增强涂层对碳钢的保护作用。

2.4 改性涂层表面孔洞缺陷处腐蚀产物

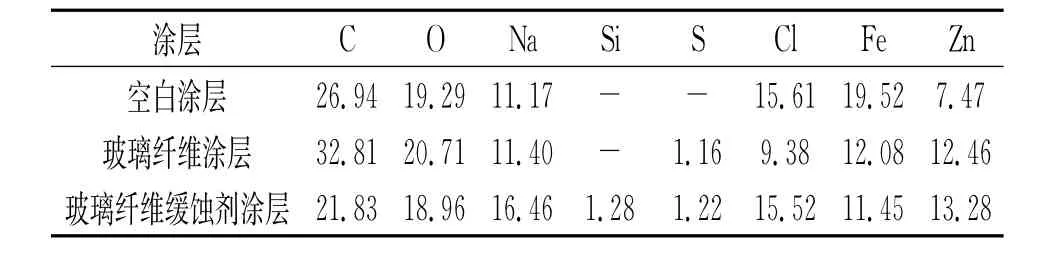

由表1可见,表面缺陷处的元素主要由Fe,O和Cl等组成。其中Fe来自涂层基体,而Cl和O则来源于电解质溶液。Si和S元素的存在可以说明玻璃纤维和硫脲依然存在于涂层中。这表明缓蚀剂吸附在玻璃纤维表面,当涂层发生破损时,可以通过玻璃纤维迅速释放扩散到被破损处,对碳钢与溶液离子介质具有屏障作用。

2.5 原理分析

向涂层基体材料中添加玻璃纤维和缓蚀剂,对划孔及损伤部位进行改性是本工作的最终目的。究其原因,向涂层中间漆结构中添加细长的玻璃纤维和一定量的硫脲官能团,在涂层表面遭到破坏之后,随着浸泡时间的增加,玻璃纤维逐渐扩散到破坏点处,而硫脲基团可以沿着玻璃纤维迁移到涂层表面,对破损涂层进行修复。根据软硬酸碱理论[16-17],硫脲化合物分子中-NH2基团为一种硬碱,而处于碱性环境中的碳钢表面通常被硬酸性铁的氧化物所覆盖,因此硫脲缓蚀剂分子中的氨基基团极易吸附在电极的表面而形成一层保护性膜,从而提高电极表面腐蚀反应的能垒,有效阻止了与腐蚀相关的电荷或物质在电极/溶液界面间的自由迁移。其次,溶液中-NH2通过质子化可形成带正电荷的-NH3+基团,而处于碱性环境中的碳钢表面因铁氧化物的覆盖和溶液中Cl-的特征吸附而带有负电荷,因此,带负电的碳钢表面将有利于质子化氨基基团通过静电相互作用的方式使缓蚀剂分子稳定地吸附在碳钢表面,进而有效抑制碳钢局部腐蚀的发生。

表1 涂层表面缺陷处的EDS分析结果(质量分数)Tab.1 EDS results in the defect position of the coating %

3 结论

(1)对玻璃纤维改性涂层进行了预置划孔损伤修复试验,结果表明玻璃纤维作为硫脲缓蚀剂的释放途径,在涂层损伤后可以有效延长其剥离过程。

(2)向涂层中间漆中添加玻璃纤维和硫脲缓蚀剂可以抑制腐蚀介质在涂层内部的扩散,提高涂层的保护能力。当中间漆中玻璃纤维的质量分数为0.3%,硫脲缓蚀剂的质量分数为0.6%时,涂层对Q235碳钢的防护性能最佳。

(3)SEM和EDS结果表明,玻璃纤维和硫脲缓蚀剂可以长期存在于涂层中,对Q235碳钢具有良好的保护效果。

[1] METROKE T,PARKHILL R,KNOBBE E.Passivation of metal alloys using sol-gel-derived materials-a review[J].Progress in Organic Coatings,2001,41(4):233-238.

[2] WANG D,BIERWAGEN G.Sol-gel coatings on metals for corrosion protection[J].Progress in Organic Coatings,2009,64(4):327-338.

[3] ZHELUDKEVICH M,SERRA R,MONTEMOR M,et al.Nanostructured sol-gel coatings doped with cerium nitrate as pre-treatments for AA2024-T3:corrosion protection performance[J].Electrochimica Acta,2005,51(2):208-217.

[4] RAPS D,HACK T,WEHR J,et al.Electrochemical study of inhibitor-containing organic-inorganic hybrid coatings on AA2024[J].Corrosion Science,2009,51(5):1012-1021.

[5] WANG H,AKID R.Encapsulated cerium nitrate inhibitors to provide high-performance anti-corrosion sol-gel coatings on mild steel[J].Corrosion Science,2008,50(4):1142-1148.

[6] HOSSEINI S,JAFARI A,Jamalizadeh E.Self-healing corrosion protection by nanostructure sol-gel impregnated with propargyl alcohol[J].Electrochimica Acta,2009,54(28):7207-7213.

[7] TAVANDASHTI N,SANJABI S.Corrosion study of hybrid sol-gel coatings containing boehmite nanoparticles loaded with cerium nitrate corrosion inhibitor[J].Progress in Organic Coatings,2010,69(4):384-391.

[8] KAKAROGLOU A,NISOL B,T HAUFFMAN,et al.Incorporation of corrosion inhibitor in plasma polymerized allyl methacrylate coatings and evaluation of its corrosion performance[J].Surface and Coatings Technology,2014,259:714-724.

[9] GITE V,TATIYA P,MARATHE R,et al.Microencapsulation of quinoline as a corrosion inhibitor in polyurea microcapsules for application in anticorrosive PU coatings[J].Progress in Organic Coatings,2015,83:11-18.

[10] 窦贤飞,邓淑珍,黎完模,等.铁红-酚醛船底漆中缓蚀剂的研究[J].腐蚀与防护,1997,18(3):16-19.

[11] ZHANG K,WANG L,SUN W,et al.Corrosion inhibitor embedded spherical micro-pits fabricated using cetyltrimethyl ammonium bromide as etching template for self-healing corrosion protection[J].Corrosion Science,2014,88:444-451.

[12] WANG W,XU L,LI X,et al.Self-healing properties of protective coatings containing isophorone diisocyanate microcapsules on carbon steel surfaces[J].Corrosion Science,2014,80:528-535.

[13] 雷刚,杨文彬,魏明,等.玻璃纤维表面化学镀Ni-P合金涂层的研究[J].功能材料,2008,7(39):1128-1130.

[14] 赵若飞,周晓东,戴干策.玻璃纤维增强热塑性复合材料的增强方式及纤维长度控制[J].纤维复合材料,2000(1):19-22.

[15] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008:175-193.

[16] CHENG Y,ZHANG Z,CAO F,et al.A study of the corrosion of aluminum alloy 2024-T3 under thin electrolyte layers[J].Corrosion Science,2004,46(7):1649-1667.

[17] MORRIS W,VÁZQUEZ M.A migrating corrosion inhibitor evaluated in concrete containing various contents of admixed chlorides[J].Cement and Concrete Research,2002,32(2):259-267.

Effects of Glass Fiber and Thiourea Inhibitor on Inhibition Behavior of Composite Coating

CHEN Chang-wei1,2,ZHAO Xia2,JIN Zu-quan1,HOU Bao-rong2

(1.School of Civil Engineering,Qingdao Technological University,Qingdao 266033,China;2.Key Laboratory of Marine Environmental Corrosion and Bio-fouling,Chinese Academy of Sciences,Qingdao 266071,China)

Composite coatings containing 0.3%(mass)glass fiber and different contents of thiourea inhibitor were prepared.SEM was used to characterize the distribution character and dispersion effects of glass fiber and thiourea inhibitor in the coating.EIS was used to investigate the effects of glass fiber and thiourea inhabitor on inhibition behavior of the coating.EDS was used to characterize the element distribution in defect position of the coating.The results showed that the composite coating containing glass fiber and thiourea inhibitor had higher Rc,lower Qc and longer service life than blank coating.When adding 0.3%glass fiber and 0.6%thiourea inhibition to intermediate coating,the composite coating exhibited the best protection performance to Q235 steel.

glass fiber;thiourea inhibitor;EIS;coating

TG174.4

:A

:1005-748X(2016)11-0881-06

10.11973/fsyfh-201611005

2015-07-13

宁波材料所海洋新材料重点实验室开放课题(LMMT-KFKT-2014-008)

赵霞(1978-),助理研究员,博士,从事海洋腐蚀与防护的研究,0532-82898731,zx@qdio.ac.cn