针对婴幼儿配方乳粉生产企业食品安全审计问题的分析

2017-01-14刘保惠刘保军

刘保惠,刘保军

(1.甘肃燎原乳业集团,兰州730070;2.黑龙江劳力乳品机械有限公司,哈尔滨150090)

针对婴幼儿配方乳粉生产企业食品安全审计问题的分析

刘保惠1,刘保军2

(1.甘肃燎原乳业集团,兰州730070;2.黑龙江劳力乳品机械有限公司,哈尔滨150090)

通过对婴幼儿配方乳粉生产企业食品安全审计中所暴露出问题的统计与分析,并对这些问题进行深入的研究与诊断,结合婴幼儿配方乳粉生产企业所应遵照执行质量食品安全管理体系及良好生产操作规范等的要求,提出了针对企业质量安全管理问题的具体改进措施:包括提高人员素质、严格进行过程控制、稳步提高检验检测技术水平、做好产品质量追溯、严格执行清场管理制度等,这些措施如能认真的贯彻执行,会为企业产品质量安全管理水平的提高带来帮助,也可以为我国婴幼儿配方乳粉生产企业的质量管理提供一些改善的思路与建议。

婴幼儿配方食品;质量安全管理;改进措施

0 引 言

2015年,国家食药总局公布了《关于6家婴幼儿配方乳粉生产企业食品安全审计问题的通告(2015年第44号》,通告中的6家企业均因产品质量不合格被曝光,,并列出了被审查企业所存在的问题,有些企业所存在的问题是本不应该发生的,这说明了一个关键的问题就在于企业怎样能保证产品质量安全持续稳定,以及如何来维护来之不易的品牌形象。。

通过本文的研究,找出了企业质量管理中的共性问题,让同行业的质量管理人员利用同样的管理标准、工具和方法,对照所在企业的实际情况,具体问题具体分析,借鉴本研究中的解决问题的措施和方法,避免在质量管理控制中出现类似的漏洞与错误,从而提高行业的质量管理水平,让中国本土的婴幼儿配方乳粉生产企业不再承受“一荣俱荣,亦辱俱辱”之痛,让婴幼儿配方乳粉行业不再遭受毁灭性的打击。

1 分析与研究问题的主要内容

通过全面梳理归纳企业在食品安全审计中所存在的问题,通过数据统计,深入分析在产品质量安全管理中存在的问题,产生质量瑕疵及不合格的原因,对症下药制定整改与提升企业整体质量管理水平的措施。确保企业能使出厂产品的质量安全合格率持续稳定地保持在100%,并提高一次产品合格率,降低或杜绝不合格品,如何使现有质量安全管理体系更科学、全面、有效地覆盖到整个企业的所有质量管理活动中,并期望本文所提出的优化改进措施可以为全行业的乳品质量管理提供可借鉴的管理手段与路径。

2 食品安全审计的现状

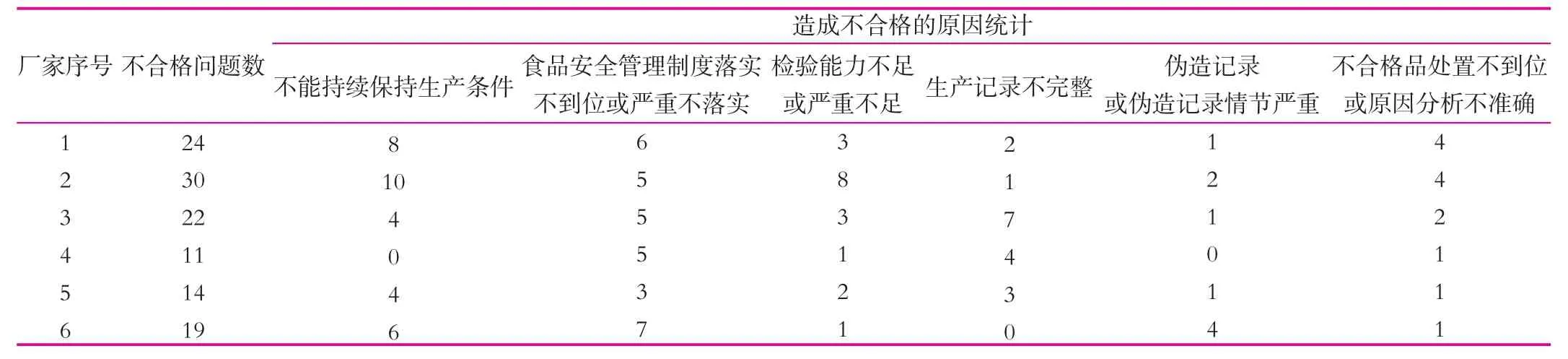

通过对6家产品质量不合格企业审计中出现问题原因的统计,可以看出目前其质量管理中的不足与问题,如表1所示。

每种问题出现次数通过相加所得之和,占总问题的百分比,可以看出:由于不能持续保持生产条件和食品安全管理制度落实不到位及严重不落实的人为因素所造成的问题所占比例都很大,分别为26.7%和25.8%;生产记录不完整占总问题的17%;由于现场盲样考核,检验检测数据失误、不准确或不会检测而被判定为检验能力不足或严重不足占15%;不合格品处置不到位或原因分析不准确占13%;最不应该发生的伪造记录或伪造记录情节严重者,被审计的6家企业中有5家,占总问题的7.5%。

表1 6家产品质量不合格企业审计中出现问题原因统计

3 存在的问题

从上述通告中采集的问题数据,加之在企业多年生产的过程中遇到各类事件,汇总分析之后将现阶段婴幼儿配方乳粉生产企业质量安全管理中的突出问题可以汇集如下。

3.1 问题主要由人员因素造成

通过上述统计分析,可以看出这些企业在质量管理中存在的问题与薄弱环节,虽然持续保持生产条件应属于硬件基础设施的管理,当企业在接受生产许可的审核时,肯定是已经达到了许可条件要求的,然而取证后为什么又不能持续保持生产条件呢?食品安全管理制度落实不到位或严重不落实是管理体系模型里的资源管理中的人力资源管理的突出问题,也就是要转变投资者的观念及提高人员的素质问题[1]。在审计中发现的企业没有规定的设备、生产环境条件达不到净化要求、日常消耗用品不更新、研发能力不足、研发场所、设备、资料等条件不具备,这些问题都说明企业的所有者、投资者根本就没有想把企业做大做强的愿望及长远规划,不舍得在硬件设施上投入,不舍得花高薪聘请真正懂技术会管理的人,不舍得花钱去培养人才,导致生产过程质量安全控制混乱,不能始终如一地认认真真地完成质量管理和控制工作[2]。

3.2 检测能力不能满足要求

检测数据不准确或检验误判,使测量、分析及验证过程中产生了偏差,有检验人员个人的技术水平问题,也有实验室的整体工作流程、工作运转是否正常的问题。无需检测用试剂或标准品、检测用药品质量有问题,而就配制试剂过期失效、检测设备出现异常却无法找出原因且不敢维修等就已经搞乱了结果。这些问题都是制约检验水平与能力的重要因素。

产品质量的好坏不只是生产出来的,还是要靠过硬的检测来保障的,尤其是终端产品的检测,是产品出厂放行把关的最后一道关口,品控人员只有根据产品的检验报告才能判定产品是否合格、是否能够出厂,如果检测有偏差,那么就会造成误判,给企业带来的后果是不可想象的,因此,对检验检测必须非常重视,检测设备、环境、检测人员的技术水平及责任心是决定检测水平的关键因素。目前所有生产婴幼儿配方乳粉企业都具备了国际一流的检测设备,有宽敞明亮的实验室,也有一大批具有专业知识的检测人员,但大多数企业的检测数据与国家级检测机构比对还会出现偏差,设备仪器使用并不稳定,需要进行多次校准才能完成检测任务。更何况被审计的企业中,有的检测项目还不全,出厂检验报告没有相应的原始记录,这也证明根本没有做这项检验,检验报告也就是伪造的,也就充分说明了这些产品不合格企业为什么没有把住出厂产品质量的最后一道关了。

3.3 相关制度执行力度不足

一个企业质量管理的宗旨是一切为了产品质量合格。那么为了确保产品质量所采用了一系列的管理体系,可以说这些管理体系本身的规范化、标准化是非常适合企业的,管理者也针对体系的规范、标准要求制定了本企业的相应文件,并规定要严格执行。

但是,在食品安全审计的问题中有员工不经洗手、消毒、更衣而直接进出车间说明企业就没有按质量管理体系中的良好生产操作规范去执行,没有用一套适合企业且行之有效的质量和食品安全管理体系去对员工进行教育培训,没有严格的管理、监督和考核制度,纯粹是急功近利而流于形式形同虚设,在瞎干、蛮干[3]。

3.4 未真实记录追溯生产过程

在一些企业中,部分员工对质量和食品安全体系的态度在一定程度上仍停留在按文件要求把记录填满而已,只为接受内部审核、外部监督与检查而准备,在填写记录时,只是一味按照原先制定好的表格,盲目的填写、甚至是照抄原来的记录,对于表格中与实际情况的不符合现象不能及时发现并提出整改,失去了记录本身的意义[4]。除此之外,某些员工还认为记录是一种工作之外的负累,把自己的工作干完就算完成了任务,没时间写记录,所以找人代写代签,也有累积一段时间后再补写记录的现象。怕麻烦、太忙、没时间是一部分员工的表现,因此没有真正执行管理体系程序,包括部分管理者,为了应付审核检查临时突击,做表面文章,不是真正地去执行管理体系程序,甚至有一种厌烦抵触心理,应付审核检查,临时补文件、补记录,只为通过审核,所以出现无记录或伪造记录的现象就不足为奇了。审核一旦结束又恢复原样,只针对审核中发现被书面提出的不符合项进行改进,被动地去整改,缺乏主动性,事前不能对企业存在的问题及时地发现,更不会在发现不合格品时,对其他批次去全面排查,也无准确有效的记录去追溯,就更无法去主动提出改进方案。

3.5 产生不合格的原因分析不正确

由于没有按照质量食品安全管理体系等一系列标准去执行,没有很好地进行过程控制及监测,没有准确完整真实的记录等种种原因,在被抽检出不合格品后,也就自然而然地不能将不合格原因进行准确地分析判断。

领导与员工质量意识淡薄,使这些不合格企业没有真正按生产婴幼儿配方乳粉的法规、标准和制度等去执行,员工对管理体系文件的理解不足,质量意识薄弱。企业还没有真正让员工在各自的岗位上将其涉及到的文件、标准和规范都理解、学会或运用,也就是没有按普通员工的接受能力与水平,用企业化的语言和培训方式对员工进行培训。企业的所有者或管理者没有持续稳定地控制产品质量的能力,企业被曝光,到头来还是企业自己吃大亏。

4 整改措施与建议

4.1 人力资源管理改进措施与建议

人员素质影响产品质量的稳定性。员工的整体素质是决定企业成败的重要因素,作为生产婴幼儿配方乳粉的生产企业,伴随着国内外研发、生产技术及装备水平的不断创新与发展,就要求企业必须跟上甚至是要超过别人,那么对企业员工的要求也随之提高,不但自身要具备较好的专业知识、技能和实践经验,更要遵纪守法,不断地学习、提高和创新。

依据引起质量问题的原因及上述统计数据绘制的鱼骨图(见图1)可以看出人的因素是造成质量瑕疵与问题的最重要因素。

图1 产品质量不合格原因分析鱼骨图

4.1.1 企业投资者或所有者的观念至关重要

正如ISO 9000质量管理体系标准中所强调的“领导的作用”至关重要,非常需要那些具有较高的专业技术素质、敏锐的洞察力、独特的理解力、创新观念、挑战传统观念的勇气和卓越的执行能力,以及善于沟通、具有决策能力的人才。作为生产婴幼儿配方乳粉的企业,尤其是中、小型企业,决策者应该明白在目前的行业发展与竞争形式下,有高效的投入也未必能有高效的产出,不可能再像过去那样,只用较低的投入就能得到很高的回报。

4.1.2 企业管理者的素质与管理艺术提高

企业需要能够认同企业文化、具备企业所需要的工作能力和专业水平、遵守法律法规、能够很好地完成本职工作、爱岗敬业、具有合作共事精神和努力上进好学的员工队伍。在企业中,作为一个企业的管理者对员工要有比较深刻全面的了解和认识,知晓员工的所思所想、成长环境、教育背景、理想愿望、需求可望,对人的识别既不能爱屋及乌,一俊遮百丑,也不能睚眦必较,只见不足,不见长处。在实际管理中应当具有灵活性,做到知人善任,用其所长,达到“追求完美,容忍失败”的六西格玛管理目标。建立内部科学的激励机制和人才资源储备,引导内外部人员的有序流动。善待员工,勿走极端,疏通化解矛盾,加强培训,关心员工生活,帮助员工实现个人职业发展目标,引导员工向完美与优秀靠近,向企业发展目标的方向道路上前进,并实现共同富裕。

4.1.3 员工的培训

应充分重视培训工作,员工的培训合格率与产品的出厂合格率一样重要。定期组织员工参加培训是保证质量管理体系能正常运行的基础[5]。培训是一项需要长期坚持的工作,不但要对一线普通员工进行严格的培训,对企业领导的培训同样重要,管理者重视学习与提高,就自然而然地影响着员工要学习提高的积极性,同时不能固步自封,应内部培训与外部学习相结合,取人之长,补己之短。不但对全体员工进行生产技术与标准规范方面的培训,还要对全体员工进行诚信培训,让员工认识到诚信的重要性,个人对企业诚信的影响,清楚违背诚信规定的后果,失信行为对个人的影响,也就能够避免上述企业中伪造记录现象的发生。

4.2 严格进行过程控制

众所周知过程控制分事前、事中和事后控制,企业的质量管理人员也都知道要重视事前与事中的控制管理,避免事后产品质量不合格的死后验尸。但是为什么还有企业的产品质量不合格呢?说明这些企业连最后一道关口的事后控制都没有做好,更不用说对质量进行事前与事中的控制了。那么对于严格的过程控制,首先应对原料奶、乳清粉、植物油等所有原辅料要进行批批检测,不能只进行宏量营养素、污染物、真菌毒素和微生物的检测,还要对原辅料的微量营养素检测,否则因季节、原料产地、供应商的不同,原辅料中微量营养素的差别就会影响到终端产品的质量。例如原辅料中的氯,要在生产中不断地进行监测,当有变化时就必须调整;对于预混料复合营养素也应批批进行检测,用乳糖将其稀释再分别按各自的标准方法进行检测。其次,对于生产过程的中间控制,对于湿法生产的企业,要从配料开始在每吨产品的配料后就要用快速在线检测方法,进行浓度、酸度、蛋白和脂肪等的测试,在浓缩杀菌后上喷雾干燥前的浓奶阶段要严格控制微生物,对于包装阶段同样要杜绝车间环境卫生、人员和空气污染等。当前期所有应该在关键点上所要求的控制措施都做到位了,检测结果都无异常,那么才能做到对终端产品的质量心中有数,再经过最后的认真、严格的成品检验才能确保终端产品的质量。而目前有些企业因担心产品质量不合格,做了一些本末倒置的事,例如在产品包装时不直接进行听装产品的灌装,而是先装25 kg的大袋,要么是放在包装车间,如车间无空间可放,就先运到库房,等五至六天微生物指标全部检测合格后再在包装车间拆包,或运回包装车间拆包再进行灌装,这样做说明了对前面的过程控制根本就没有信心,多次拆包再包装不但增加人力、物力成本,违反了《良好生产操作规范》的规定,不能真实地为产品标注生产日期,还会增加微生物污染的风险,一旦检测不合格,还是要拆包,增加了企业损失,还会造成回溶粉重新加工,也就有了不合格品再次流入生产线上的嫌疑,就会出现被审计出原料投入与产出不成比例的问题。因此控制源头,注重事前和事中控制,严把事后检测关,才能提高一次产品合格率,减少损失和浪费,让企业的生产与经营走上良性循环[6]。

4.3 稳步提高检验检测技术水平

应正确理解未雨绸缪与亡羊补牢的关系。质量是按照质量保证体系通过严格管理控制生产出来的,而不是检测出来的。质量保证体系起主要的作用[7]。采用ISO 9000质量管理和HACCP计划严格管理生产的每一个阶段,做好风险分析与关键点控制。严格、准确的检测能够为质量保证体系提供有效的证据,能够为生产、质量管理及决策者在管理活动中提供科学、准确、客观的检测数据,保障产品质量与安全,为决策者提供及时有效的第一手资料。具体改进措施如下。

4.3.1 加强检测人员的培养

检验检测工作是严格遵循标准的要求进行的,并随着标准的修改与时俱进,不断完善,而使检验检测技术不断提高。现阶段,食品安全卫生标准不断修订,安全卫生指标的限量值逐步降低,对检验检测技术的要求越来越高,检验检测正向高技术化、尖端化和精细化方向发展。加强企业产品质量安全管理前沿问题研究,探索研究牛奶中农药、兽药、化学污染物的残留及其病原体等有害物质的高效、快速的检测技术和方法,确定有害物质的最大残留限量,提高实验室的条件,规范检验行为,提高实验人员技术水平,确保检测数据持续稳定、准确和可靠还需要企业做出大量的工作和努力。开展先进的食品安全控制技术的基础研究和应用研究是一件非常不容易的事,需要花费大量的时间和精力去学习、培训和研究,不定期地进行比对试验。这项工作包括原始记录要规范,数据处理要科学,平行试验要有效,检验操作要标准,检验人员要进行实践操作培训等,因此企业定期选派检验人员外出学习交流,积极参加国家级食品检测中心的培训学习班,到实验室现场进行实际操作学习与训练,让企业的检验人员能够在国家权威检测部门学习到规范的检测技术,从而真正提高检验人员的检测水平,持续不断有效地指导生产与质量控制,真正提高企业的产品质量。

4.3.2 进行实验室认证

对企业来说,实验室认证是非法定要求,也就是说不是强制性要求,但是为了体现实验室的管理和技术水平达到了国际同行的水平,是对实验室技术能力的检测和最高评价。

实验室认证首先是实验室管理提升与发展的需要。因为ISO 17025是针对实验室质量管理的一个专用标准。实验室主任在质量和技术负责人的配合下,建立和维护与本实验室检测活动范围相适应的符合认可准则及其应用说明要求的管理体系,通过建立实验室《质量手册》、《程序文件》、《管理制度》和《记录》等文件化的管理体系,包括实施全面、有效质量管理的组织结构、程序、过程和资源。通过实地运行、验证、内部审核与管理评审,不断改进实验室的质量管理工作,使实验室的质量管理体系也能够持续改进,提高整个实验室的技术与管理水平,满足企业不断发展壮大的要求。提高实验室的管理水平,管理体系明确了实验室涉及人员的职责,使管理工作能明确到人,各司其职。实验室的作用是要满足企业对原辅料入厂、生产中间过程控制、最终产品的所有检验检测的要求,实验室要运用企业所提供的人力资源、仪器设备、药品试剂及检验环境来完成所有检测项目的要求,再通过与其他第三方检测机构比对实验、标准物质对照及内部结果校正来测量、分析与验证其检测活动的结果,同时通过内部审核与管理评审找出偏差,提出改进措施并持续改进,才能达到企业(顾客)的要求,也就是检测项目要全面、数据处理要准确、检测结果无偏差以及检验报告出具要及时。

4.4 做好产品质量追溯

企业在过程质量控制中能够严格按照质量管理体系、良好生产操作规范和正确的规章制度等认真做好每一关键控制点的控制,是能够保证每批次产品的质量合格的,对于生产过程的追溯也非常重要的,要对每一批次的产品从使用原料的供应商资料等进行采集与验证,对所有质量指标的检测结果进行确认,对中间生产过程的每一关键控制点的生产工艺数据进行记录及验证,对最终产品的检验原始记录及结果进行确认,最后对每一批次的产品从其投入的原辅料到其被生产出来后所有与之相关的检测报告、生产现场工艺参数、相关人员活动记录、环境控制与设备维护保养等的记录进行汇总而成批记录,每一批次的产品都有证明是合格产品的真实有效的数据支撑。有了准确无误且符合逻辑关系的批次记录不但使产品的出厂销售有据可查,还会因日积月累的可靠数据为生产的质量控制提供借鉴与参考。当过程控制中出现异常与偏差时,在向前些批次追踪时,原始记录可信,也就能够准确分析出不符合或不合格的真实原因,就不会发生被审计出记录不完整及记录的数据不一致且不符合逻辑的问题,更不会被曝光伪造各种各样记录的问题。

4.5 严格执行清场管理制度

清场这一概念是在2013版的《婴幼儿配方乳粉生产许可证验收细则》中首次被引入到乳制品行业的质量管理工作中。为防止生产中不同批次、不同配方、不同品种之间的交叉污染或混淆,各生产工序在生产结束后、更换品种或批次前,应对现场进行清场并进行记录。记录内容包括:工序、品名、生产批次、清场时间、检查项目及结果等,清场负责人及复查人应在记录上签名。目前大部分企业由于产品品种多,配方也就多,尤其是中、小型企业订单没那么多时,会有一个班次要生产多个品种,当更换一个品种时,对于干法生产企业,在生产线上的各个工段进行严格的清扫与清洁,严格按清场管理制度与程序去执行和记录,在更换各产品品种之时,只要是不因人为错误发生,就不会交叉与混淆;但在湿法生产的喷雾干燥阶段,由于在同一干燥塔中生产不同品种,干燥塔不可能因更换产品品种而每次去刷塔,这样很容易因上一产品在塔内、旋风分离器、细粉附聚管线和流化床中残留而被误认为是下一品种被生产时吹入粉仓混入下一个产品中,由于这种原因产生的质量不合格问题也被曝光过。因此,对于清场工作不能只做岗位、人员、工器具及剩余原辅料的交接与记录,还要具体问题具体分析,采取切实可行的措施去应对,比如在更换不同品种时,停止喷雾,让进排风在干燥系统内循环时间加长,使喷雾系统内的残留乳粉排干净。采用上排风新型干燥设备会避免由于长时间送风吹扫干燥塔而带来的塔内糊粉。尽量避免不同阶段的配方产品频繁交替生产,把指标相近的同一阶段产品尽量安排在一个班次生产。在不同产品进入粉仓后,将每一品种最前面生产的粉、最后面与中间的粉最好在进入自动包装机前进行在线混合。通过上述方法能够有效地控制清场不彻底问题,同时也要辅以严格的检测,才能确保产品质量。

5 结束语

通过这些措施的贯彻执行,可以帮助企业解决在食品安全审计中暴露出的运营管理问题,可以帮助企业提高产品质量,减少生产中潜在的危害因素以及增强全产业链管理模式中抗风险的能力等。这些管理理念以及相关措施也可以推广到与其他同类型的生产企业当中,为我国的婴幼儿配方乳粉、食品生产企业的质量管理与控制提供一些借鉴作用。

[1]GB/T 27342-2009《危害分析与关键控制点(HACCP)体系乳制品生产企业要求》[S].

[2]杰克·韦尔奇,约翰·拜恩.曹彦博,宋立明等译.杰克·韦尔奇自传[M].5版.北京:中信出版社,2013.

[3]越前行夫.尹娜译.5S推进法[M].北京:东方出版社,2011.

[4]杨德生,光耀华.ISO 9001 ISO14001OHSAS 18001一体化管理体系及内审员培训教程[M].4版.北京:中国质检出版社/中国标准出版社,2012.

[5]谷鸣.乳品工程师实用技术手册[M].北京:中国轻工业出版社, 2009.

[6]彼得S潘迪,罗伯特P纽曼,等.马钦海,陈桂云译.六西格玛管理法:世界顶级企业追求卓越之道[M].北京:机械工业出版社,2011.

[7]詹姆斯.R.埃文斯,威廉.M.林赛.质量管理与质量控制[M].第7版.焦叔斌译.北京:中国人民大学出版社,2013:202.

Analysis and research on infant formula milk powder production enterprises quality and food safety audit issues

LIU Bao-hui1,LIU Bao-jun2

(1.Gansu Liaoyuan Dairy Corporation,Lanzhou 730070,China;2.Heilongjiang Laoli(USA)Dairy Machinery Co, LTD.,Harbin 150090,China)

Through the infant formula milk powder production enterprise statistics and analysis of food safety issues exposed by the audit,and conduct in-depth research and diagnose these problems,combined with the production of infant formula companies should comply with the implementation of quality and food safety management system and good manufacturing practices,etc.,put forward specific measures for improving the quality and safety management issues include:improving the quality of personnel,strict process control,inspection and testing the technical level has improved steadily,good product quality and traceability,strict implementation of clearance management system,those measures such as to seriously implemented,will bring help to improve product quality and safety management level,can also provide ideas and some suggestions for improvement for our infant formula milk powder production enterprise for the quality management.

infant formula food;quality and safety management;improvement measures

TS252.51,TS252.7

B

1001-2230(2016)05-0057-05

2015-12-21

刘保惠(1968-),女,工程师,研究方向为生产与管理。