燃油涡轮流量传感器故障仿真及试验研究

2017-01-13刘庆杰郑泰英李静洪

何 泳,刘庆杰,郑泰英,任 杰,李静洪

(成都飞机工业(集团)有限责任公司技术中心,成都 610092)

燃油涡轮流量传感器故障仿真及试验研究

何 泳,刘庆杰,郑泰英,任 杰,李静洪

(成都飞机工业(集团)有限责任公司技术中心,成都 610092)

在进行无人机燃油流量检查过程中,发动机在低转速下试车,燃油流量测量结果与理论值相差甚远;为定位并分析故障产生原因,基于simulink建立了燃油涡轮流量传感器数学逻辑模型进行故障仿真;仿真结果表明,外界磁场通过燃油涡轮流量传感器内部线圈耦合产生干扰信号,进而转换为干扰脉冲,使得脉冲频率增大;在燃油测试台上利用线圈瞬间通/断电模拟外界磁场干扰进行验证试验,进一步验证了仿真结果的正确性;对磁-电式涡轮流量传感器排故工作具有指导意义。

电磁干扰;燃油涡轮流量传感器;故障仿真;燃油测量

0 引言

流量是现代工业测量过程中的一个重要参数,涡轮流量传感器涡轮转子轻、惯性小,因此测量精度高、量程范围宽、重复性与动态特性好[1]。因此,各国的发动机试车台多使用涡轮流量传感器测量发动机燃油流量[2]。涡轮流量传感器属于速度式流量仪表,当被测流体流过传感器时,在流体作用下,叶轮受力而旋转,转速与管道内流体流速成正比,叶轮转动后周期性地改变磁电转换器的磁阻值,检测线圈中的磁通随之发生周期性变化,产生周期性的感应电势,即电脉冲信号[3],流量传感器输出的脉冲信号频率代表流量大小,流量与信号频率在一定区间内近似成线性关系[4]。无人机燃油消耗量属重要参数,测量意义重大,有利于精确飞行方案,有效提高载油利用率[5]。

在进行无人机燃油流量检查过程中,发动机在低速状态下开车,燃油流量测量不准确。本文主要对此故障进行仿真分析及试验验证。

1 测量原理

1.1 工作原理

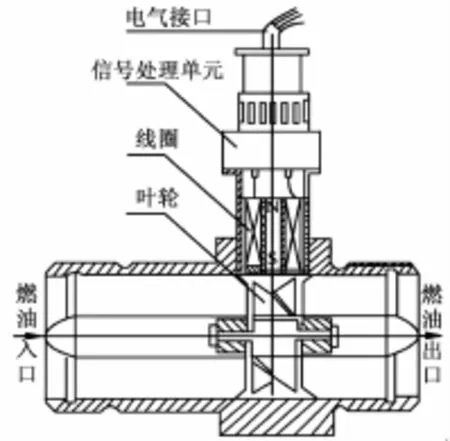

由于叶轮的叶片与流向有一定角度,当燃油冲击涡轮转子时,流体的冲击作用产生推动力矩,克服流量传感器支撑轴承与转子之间的机械摩擦力矩以及由于流体粘性作用产生的液体阻力之后使转子开始运动[1],涡轮流量传感器结构原理如图1所示。

图1 燃油涡轮流量传感器结构图

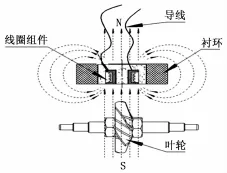

在叶轮上的磁铁产生磁场,固定在传感器内部的线圈组件处于磁场中,如图2所示,当燃油通过传感器内腔后,燃油的流速驱动叶轮旋转,带动叶轮上的磁铁旋转,此时线圈组件感应的磁通量也周期发生变化。

图2 叶轮-线圈磁场原理图

根据电磁感应原理,线圈的磁通量发生变化,相应产生感应电势:

N为线圈的匝数,ΔΦ为磁通量变化,ΔT为变化时间。

因此,燃油流过涡轮流量传感器时,线圈会产生周期变化电压,即叶轮转动一圈,就会感应出一个正弦信号,叶轮连续转动,就会周期的产生正弦信号。经过信号处理转换为脉冲信号,涡轮流量传感器稳定运行输出的脉冲频率与流经流量传感器的流量理论关系如下[6]:

Q为通过涡轮流量传感器的体积流量(L/s),f为脉冲信号频率(Hz),k为仪表系数(1/L)。

信号处理单元主要实现交流信号处理及数据通信,首先将交流信号转为脉冲信号,其次单片机控制器通过光耦电气隔离采集并计算脉冲频率,依据标定的流量和频率关系计算相应燃油流量,最后将数据写入串口通信模块,经由电气接口发至机载计算机。

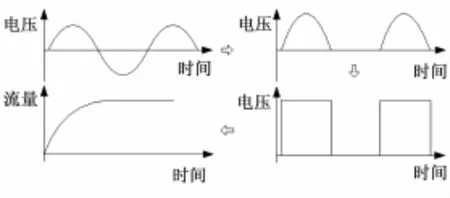

1.2 信号转换及处理

涡轮流量传感器中的叶轮旋转时,线圈周期产生幅值为数十毫安至数百毫安的微小交流信号,经过第一级运算放大器将微小交流信号进行放大并限幅,消除幅值为负的信号。再经过第二级比较器,比较电压为零,输入电压大于零时,输出高电平,否则输出低电平,即将交流信号转换为脉冲信号。脉冲经过光耦进行电气隔离,电信号单向传输,由单片机采集光耦信号输出的通断频率,即为原始信号频率值,再通过预先标定的频率与流量关系,计算可得原始信号对应的燃油流量,信号转换过程如图3所示。

图3 信号变换过程

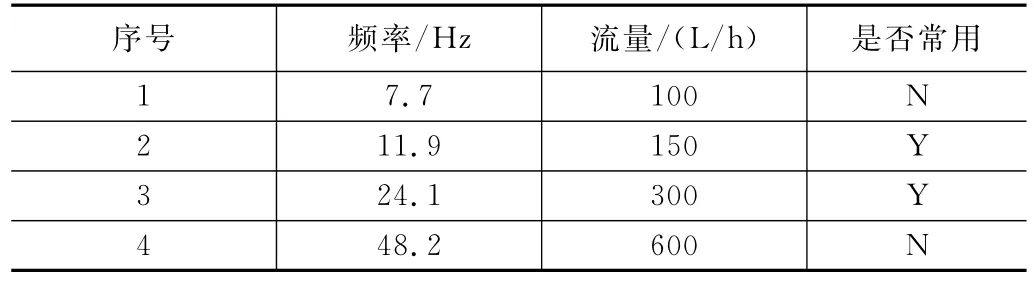

在涡轮流量传感器标定试验台中进行传感器标定,针对主流量点(100 L/h、150 L/h、300 L/h、600 L/h)输入相应流量的燃油流经涡轮传感器,使用频率采集设备测量脉冲频率,并输入的流量与采集到的频率相关联,得到表1中标定结果。

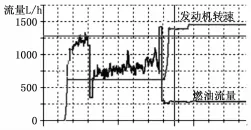

2 故障现象

通过地面电源为设备上电后,发动机在低转速状态下开车,在地面控制站人机交互界面查看到燃油流量在500 L/h~1500 L/h跳动,已经超过传感器实际测量范围,此时理论值应为80 L/h~100 L/h。通过分析飞参记录设备中的数据,得到图4中曲线。

表1 涡轮流量传感器频率-流量关系

图4 飞参记录设备中燃油流量曲线

由曲线可以看出,在发动机未起动时,燃油流量为0 L/h,故障未出现;在发动机起动至最低转速时,燃油流量出现异常,在500 L/h~1 500 L/h随机跳动;在转速达到最大转速时,燃油流量为260 L/h,故障消失。

通过分析燃油涡轮流量传感器工作原理及现场环境,出现上述故障原因可能为外界磁场耦合进涡轮流量传感器线圈,使得原始微小交流信号混入干扰信号,且此时信噪比较低,干扰信号起主导作用,信号处理单元将混入干扰的信号处理后计算得到的频率较高,由脉冲频率与燃油流量成线性对应关系,即会出现较大的燃油流量。

3 建模仿真及验证

3.1 建模仿真

为进一步分析故障原因,根据涡轮流量传感器的信号转换过程建立逻辑模型,在不同频率段加入频率为50 Hz的外界干扰,查看脉冲频率变化情况。

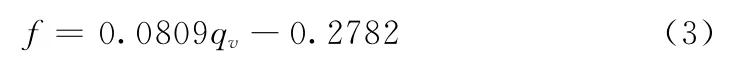

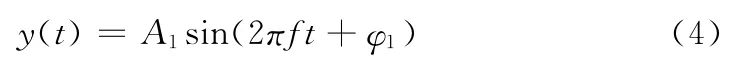

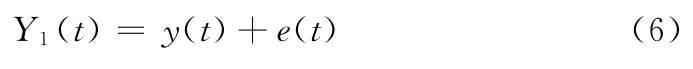

将表1中数据拟合为线性函数,得到如下燃油涡轮流量传感器产生脉冲的频率和燃油流量的关系:

燃油流量产生的微小交流信号为:

假定外界电磁干扰作用于涡轮流量传感器产生的干扰为:

涡轮传感器线圈输出信号为:

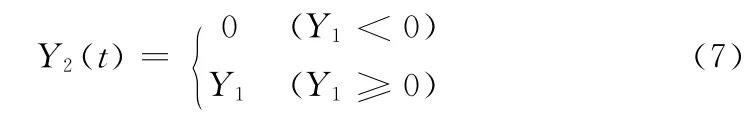

限幅后的信号为:

转换为脉冲信号:

Max为脉冲幅值。

基于simulink建立燃油涡轮流量传感器的逻辑模型,如图5所示。由于S-function可以用连续或离散状态方程描述动态系统模块,因此,涡轮流量传感器线圈磁-电转换、波形限幅、交流转脉冲等模块基于M-file模板编写S-function来实现[7 8]。

图5 涡轮流量传感器逻辑模型

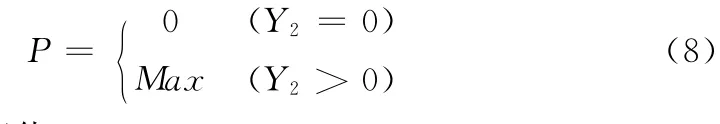

分别设定理论燃油流量为表1中标定的下限100 L/h和上限600 L/h,涡轮流量传感器信号输出及脉冲输出如图6所示。

图6 仿真运行结果

仿真结果表明,在低流量时,涡轮流量传感器原始微小交流信号过零比较处,脉冲频率较高,且幅值不稳定。而在高流量时,脉冲信号频率与真实信号频率相近,幅值稳定。

仿真结果与故障现象一致,初步推断涡轮流量传感器故障原因为外界磁场干扰。

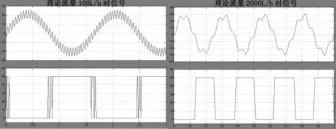

3.2 验证试验

为确定故障原因,在燃油测试台中进行验证试验,设定供给至涡轮流量传感器的燃油真实流量为90 L/h,通过继电器控制外置线圈通/断电,频率为50 Hz,模拟外界电磁干扰,分别用两台示波器检测到涡轮流量传感器线圈输出信号和脉冲输出信号,如图7所示。

试验结果表明,在未加入外界干扰时,原始微小交流信号及脉冲信号电气特性良好,脉冲最高幅值稳定,光耦可以正常通/断,单片机计算得出脉冲信号频率值。而加入外界干扰后,原始信号出现明显畸变,幅值在22 m V左右,转换脉冲信号最高幅值不稳定(1.7 V~1.0 V),且最低幅值亦有突变,导致光耦出现异常通/断,最终导致单片机计算出的频率较真实频率较高,在500 L/h~1 500 L/h之间跳动。

图7 线圈输出波形及脉冲转换波形

经进一步分析,由于叶轮的机械特性,在高流量段工作时,叶轮转速和燃油流量成线性的正比关系,在低流量段工作时,叶轮转速和燃油流量成非线性的关系,流量越小,转速下降得越快。供油管路的燃油流量在低流量段时,传感器叶轮的转速会降得很低,线圈的感应电势E会跟着变小,即信号的电压呈非线性的加速下降,这说明传感器已经工作在非线性流量段,由于叶轮转速太低,感应的信号很弱小,在存在电源噪声和干扰的情况下,信号处理单元无法区分真实信号和干扰信号,导致燃油测量不准确。

4 结束语

针对燃油涡轮流量传感器在低流量段出现流量不准确的故障,分析了其工作原理及信号转换过程,建立了其逻辑模型,最后,进行了故障仿真及验证试验。最终确定了故障原因为外界磁场干扰,排除故障可考虑以下两种措施:

1)在涡轮流量传感器中设计电磁屏蔽结构,阻止外界电磁干扰耦合进线圈;

2)信号处理单元中的采用滞回比较器电路,可以过滤外界干扰造成的电压波动。

[1]陈士龙.基于计量缸的涡轮流量计校准装置研制及实验研究[D].南京:南京航空航天大学,2014.

[2]张志宏.发动机试验涡轮流量计测量不确定度评定方法[J].测控技术,2012,31(Z):359-362.

[3]王 振.涡轮流量传感器在不同流体条件下测量性能的研究[D].天津:天津大学,2008.

[4]王 松,张天宏,王建锋等.基于涡轮流量计的动态流量测量方法研究[J].测控技术,2012,31(11):24-27.

[5]张学平,王小兵,刘晓凌.基于芮氏算法对UAV燃油流量的测量研究[J].计算机测量与控制,2010,18(12):2741-2744.

[6]官志坚,白 银,刘仙航.涡轮流量计与齿轮流量计对介质粘度的适应性比较[J].测试技术学报,2013,27(5):395-398.

[7]薛定宇,陈良泉.基于MATLAB/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2011.

[8]朱志安,朱绪力,谷青松,等.MATLAB/Simulink与机电控制系统仿真[M].北京:国防工业出版社,2011.

Research on Fault Simulation and Experiment of Oil Turbine Flowmeter

He Yong,Liu Qingjie,Zheng Taiying,Ren Jie,Li Jinghong

(AVIC Chengdu Aircraft Industrial(Group)Co.,Ltd,Chengdu 610092,China)

The difference between the measured value and the theoretical value was great,when testing the fuel flow of UAV under engine running slowly condition.For locating and analyzing the fault cause,the logic model of oil turbine flowmeter was established and simulated based on simulink.The result of simulation showed that the fault was caused by external electromagnetic interference.First,external electromagnetic interference was coupled with the coil of turbine flowmeter to cause interferences.Then,the interferences were transferred to unwanted plus.Last,the frequency was larger than real value.Demonstration experiment was done on fuel testing equipment using external coil on-off electricity to imitate external electromagnetic interference,and the result had corroborated with the result of simulation.It has guiding value to fault elimination on magnetoelectric turbine flowmeter.

electromagnetic interference;turbine flowmeter;fault simulation;fuel measurement

1671-4598(2016)08-0307-03

10.16526/j.cnki.11-4762/tp.2016.08.084

:V234.1;TH814

:A

2016-03-02;

:2016-03-29。

何 泳(1968-),男,云南建水人,大学,研究员级高级工程师,主要从事机载机电系统方向的研究。