低速电动汽车用铅酸电池充电技术试验研究

2017-01-13李桂发郭志刚刘玉邓成智

李桂发,郭志刚,刘玉,邓成智

(天能集团研究院,浙江 长兴 313100)

低速电动汽车用铅酸电池充电技术试验研究

李桂发,郭志刚,刘玉,邓成智

(天能集团研究院,浙江 长兴 313100)

本文中针对低速电动汽车用铅酸蓄电池的恒压限流充电方式进行了研究,并从充电效率、电池温升以及对电池循环寿命的影响展开了试验。实验结果表明,若采用 0.3C~0.4C 的初始电流限流充电,可有效缩短充电时间,提升电池的充电效率,而且不影响电池的循环寿命。

低速电动汽车;铅酸蓄电池;充电方式;恒压限流充电;循环寿命;失水

0 引言

近年来,随着城市空气质量的下降,纯电动乘用车越来越受到环保人士及政府部门的青睐,动力电池延伸到了乘用车领域并推动了电动乘用车的发展[1]。目前,电动乘用车采用的动力电池主要有锂离子电池、镍氢电池和铅蓄电池[2]。铅蓄电池由于具有工艺成熟、安全性高、价格低廉以及良好的循环性能等优点成为了动力电池的首选。

众所周知,不论是车载充电器还是便携式充电器都是采用恒压充电方式,而且常用的是三段式充电模式[3-4]:第一阶段是恒流限压,第二阶段是恒压限流,第三阶段是涓流阶段,充电时间一般在 10~12 h。通常易出现的过充电与欠充电现象基本都是由于充电时间过长、过短,或是由于不适配的充电参数造成的。电池长期处于过充电状态,会使安全阀频繁开启导致失水增加,板栅腐蚀加速,容量衰减,甚至造成热失控;长期处于欠充电状态,会在极板内部形成不可逆的硫酸盐化,而且还会在活性物质和板栅间形成高电阻隔层,使内阻增加、容量下降,最终使电池寿命提前终止[5]。本文针对恒压限流充电方式进行了研究,从不同充电电流的充电效率、充电温升以及对电池循环寿命的影响展开试验。

1 充电工艺

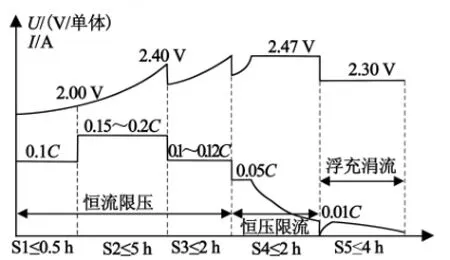

图1 是目前市场上采用的典型充电模式。这种充电模式下的标准温度是 25℃,随着温度的降低或升高,电压调整系数为 +3 mV/(℃·单体) 或-3 mV/(℃·单体)。按照此种充电模式给放电深度为70 % 以上的电池组充电时,达到转绿灯时一般需要 6~8 h,总的充电时间在 10~12 h,因此很多消费者都提出了缩短电池充电时间的愿望。同时,从电池组使用寿命的角度考虑,在充足电的前提下缩短充电时间,可有效地减少电池失水量,从而提高电池的使用寿命。

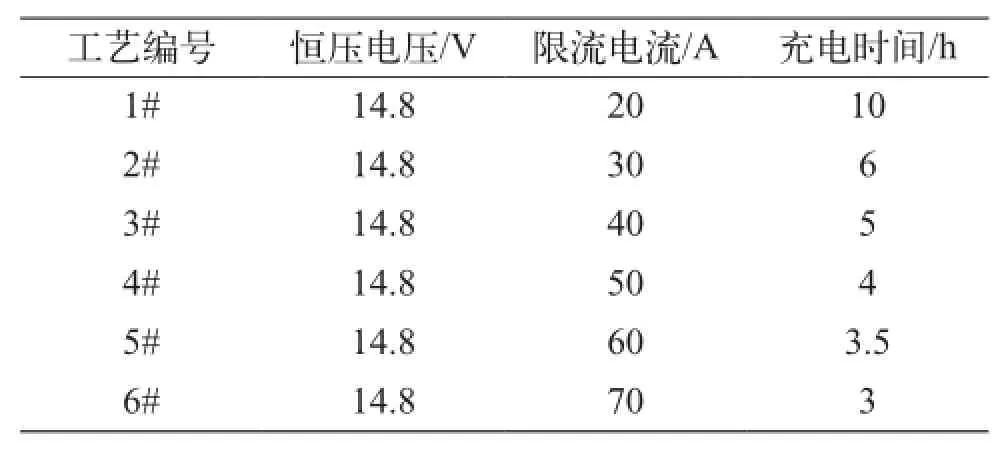

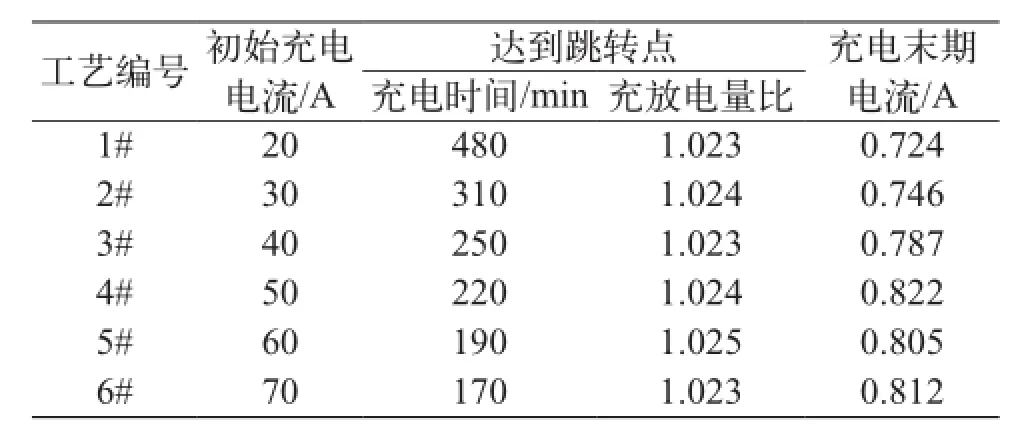

为了了解缩短充电时间之后电池组的充放电表现,我们选用 6-EVF-100(12 V 100 Ah)电池,在室温 25℃±2℃环境中完全放电后采用恒压限流的充电模式展开试验,同时与市场上典型充电模式进行对比(即 1# 工艺)。为缩短试验周期,本次试验中不进行涓流充电步骤,具体充电工艺见表 1。

图1 典型充电模式

表1 充电工艺

2 试验数据与分析

2.1 充电效率分析

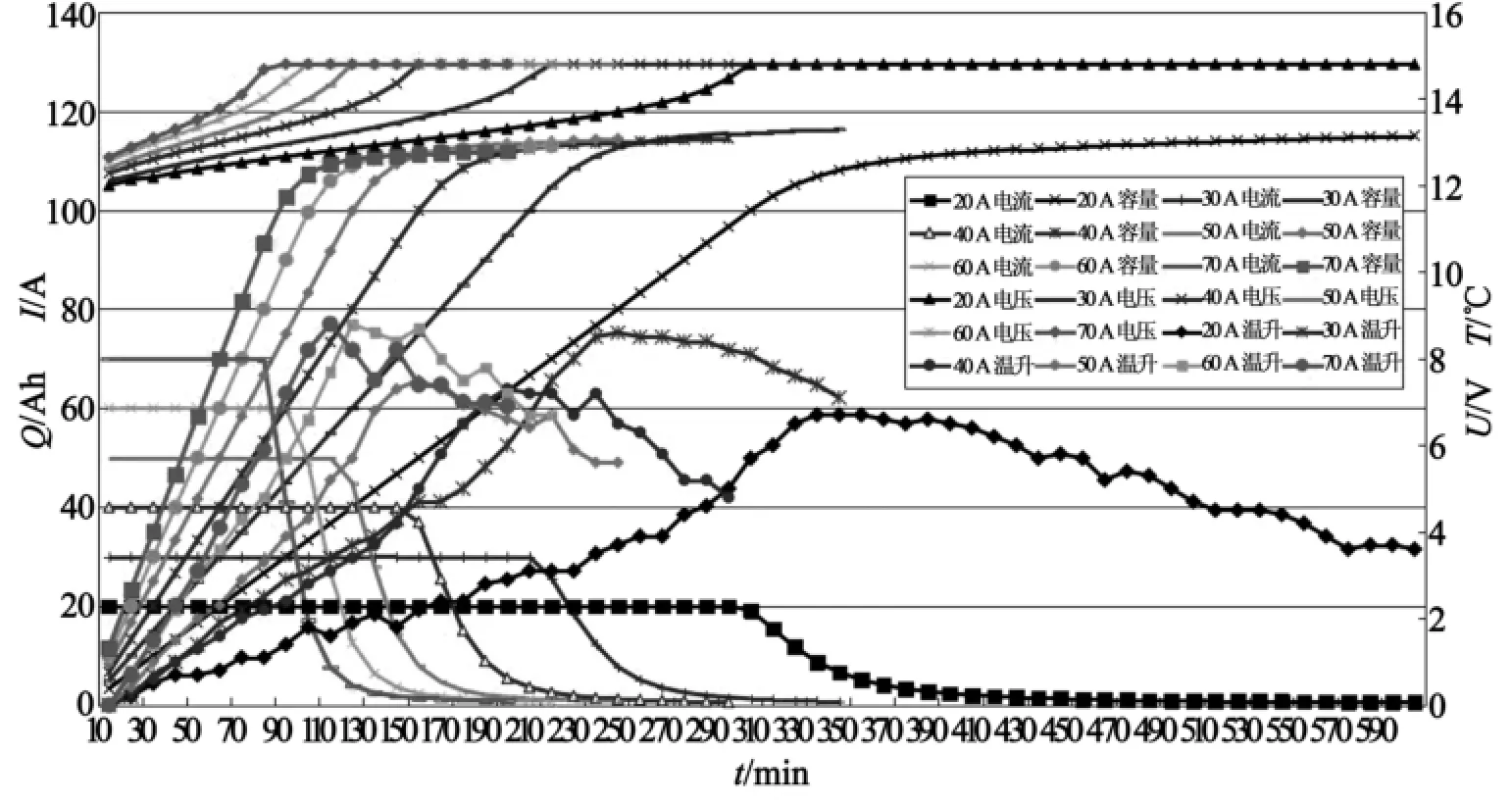

按表 1 的充电工艺用金帆 18 V 100 A 充放电机进行试验,并采用数据采集仪(日本图技株式会社产,型号 GL-820)对充电过程中电池表面温度进行采集。不同工艺充电实测曲线见图 2,测试时环境温度维持在 25℃±2℃。

对整个充电过程的数据进行汇总的结果如表 2所示。对限流阶段充入电量与总的充入电量进行分析,电流越大充入电量会略多,但是电池表面温升无明显差异,可以表明,充电时可以接受更大的初始充电电流,而且可缩短充电时间,提升充电效率。

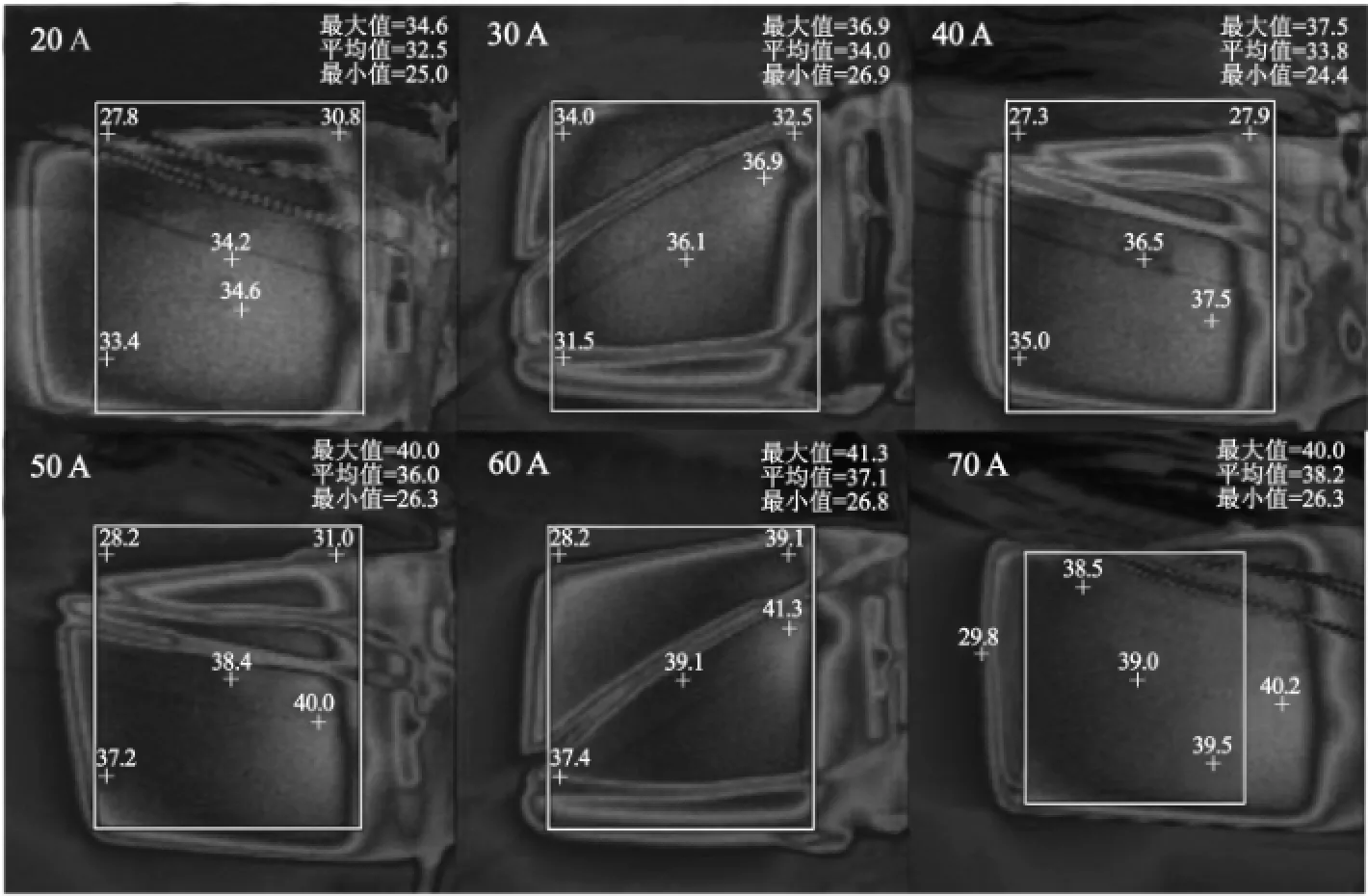

从图 2 中可以看出,电池表面温升最高点是在充入总电量的 95 %~97 % 之间,所以我们采用 FLUKE红外温度仪监测了此时电池内部的温度情况。如图 3所示,由各种工艺在最高温升时的电池内部温度表现可知,最高温度在 41.3℃,并未发现温升异常。

图2 不同工艺充电实测曲线

表2 充电过程数据

图3 各种工艺在最高温升时的电池内部温度表现

2.2 跳转电流

图1 所示的典型充电模式中,工艺设定的跳转电流为 0.01C,按照 6-EVF-100 电池计算即为 1 A的电流。表 1 的 6 种充电工艺充电末期电流如表 3所示,均在工艺时间内提前到达了 1 A 跳转电流。由此可见,采用更大的初始充电电流可以满足工艺跳转条件。同时,对比分析了跳转时充入电量情况(见表 3 ),充放电量之比在 1.02~1.03,说明电池均已达到完全充电状态。我们认为控制涓流充电时间,一方面可再次缩短充电时间,另一方面可减少电池失水,延长电池的循环使用寿命。

表3 充电末期数据

2.3 循环寿命测试

选择 3 只 6-EVF-100 电池测试循环寿命。单只进行充放电循环后,分别采用表 1 中的 1#、2#、3# 充电工艺进行补充电,模拟不同初始充电电流、不同充电量对循环寿命的影响。循环过程为:S1 阶段中,以 33.3 A 放电至 10.5 V(100 % DOD);S2 阶段补充电; S3 阶段静置 1 h。S1~S3 构成一个循环,循环开始前进行称重,并以 50次为一个单元进行电池称重以获取失水数据,最后得到的循环寿命曲线如图 4 所示。实验表明,采用更大的初始充电电流对电池循环寿命并无影响,而充电量更大的 1# 充电工艺对电池循环寿命有负面影响。通过对比分析表 1 与表 3 的数据发现,1#工艺达到跳转条件后充入的电量是最多的,这与充电末期的充电时间设定有关。在充足电的前提下,充电量越多电池失水也就越多,对电池的使用寿命有不利的影响。

从图 4 循环寿命曲线上可以看到,由于 1# 充电工艺的单次充放电量之比略大于 2#、3# 充电工艺的,所以相对于 1# 充电工艺,采用 2#、3# 充电工艺的电池的循环寿命明显更长。对整个循环期间电池的失水进行了统计,如表 4 所示。

图4 6-EVF-100 循环寿命曲线

表4 循环过程失水

6-EVF-100 电池起始电解液量 750 mL 左右(饱和度 95 %~98 %),寿命终止时失水量均在 100 mL左右,失水率为 13.3 %(饱和度 81.7 %~84.7 %),已达到了易使电池寿命终止的热危险区域[3]。从表 4的失水数据能看出,采用单次充放电量比略高的 1#充电工艺时,电池的失水量明显较多,而单次充电失水量越高会明显缩短电池的循环寿命。

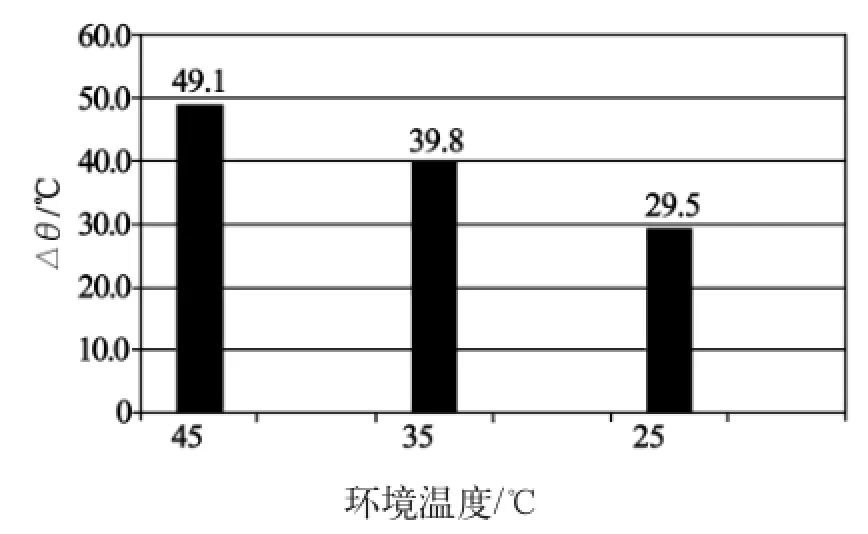

2.4 不同环境温度试验

为了更贴近用户的使用环境,将电池分别置入25℃、35℃、45℃环境温度下进行充放电试验。循环过程:在 S1 阶段以 33.3 A 放电至 10.5 V;在S2 阶段采用恒压限流 0.3C (30 A)充电 6 h;在 S3阶段静置 2 h。S1~S3 构成 1 个循环单元。充电电压采用图 1 典型充电模式中给出的温度补偿系数。

为确保环境温度控制得精确,整个试验都在高低温试验箱中进行,并在切换温度时先将电池在切换温度下静置 12 h 以确保电池内部温度达到环境温度,同时采用数据采集仪采集电池充放电过程温度。如图 5 所示,在 35℃、45℃环境温度下并未发现电池温度异常升高,说明采用 0.3C 充电方式是可行的。但也必须提出,在安装电池组的过程中必须考虑电池箱体的通风性能、电池之间的有效散热空间,一般建议保障电池有效散热间距不小于 10 mm。

图5 25℃以上环境温度下充电温升

3 结论

(1)提供更大的初始充电电流后,充电温升并无明显升高。在确保电池散热条件下,若初始充电电流在 0.3C~0.4C,可以大幅缩短充电时间,将总充电时间控制在 5~6 h;

(2)采用 0.3C~0.4C 的初始充电电流,对电池的循环寿命并无影响。应该控制充电量,在充足电的前提下,尽量减少过充电量对电池的使用寿命有益;

(3)采用不同的初始充电电流,达成跳转条件时的充电量已基本满足完全充电,所以应尽量控制涓流充电时间,从而减少电池失水,有利于电池的使用寿命。

[1]黄海燕, 张大龙, 叶强. 我国典型低速电动车市场消费者调查[J]. 汽车工业研究, 2011: 16-18.

[2]杨裕生. 纵论电动汽车和化学蓄电[M]. 北京: 科学出版社, 2012: 17-19.

[3]Rand D A J, Moseley P T, Garche J, 等. 阀控式铅酸蓄电池[M]. 郭永榔, 等译. 北京: 机械工业出版社, 2007: 213-224.

[4]David Linden, Thomas B. Reddy. 电池手册[M]. 汪继强, 等译. 北京: 电池工业出版社, 2007: 441-445.

[5]王坚,吕荣冠,焦昌梅. 电动汽车动力蓄电池电池充电及其管理的研究[J]. 蓄电池, 2011(5): 230-236.

Research on the charging technology of lead-acid batteries for low-speed electric vehicles

LI Guifa, GUO Zhigang, LIU Yu, DENG Chengzhi

(The Academy of Tianneng Group, Changxing Zhejiang 313100, China)

This paper focuses on constant voltage and limited current charging method of lead-acid batteries for low-speed electric vehicles. The tests were done in terms of charging efficiency, battery temperature rising and the impact of charging methods on cycle life. Experimental results show that limited current charge methods with 0.3C~0.4C charging current can effectively shorten the charge time without affecting the cycle life of the battery and enhance the efficiency of battery charging.

low-speed electric vehicle; lead-acid battery; charging method; constant voltage and limiting current charge; cycle life; water loss

TM 912.9

B

1006-0847(2016)06-260-04

2016-05-10