影响铅酸蓄电池JIS重负荷寿命因素的探讨

2017-01-13任建华郑树国张文龙姚建英刘燕朝陈志雪

任建华,郑树国,张文龙,姚建英,刘燕朝,陈志雪

(风帆有限责任公司,河北 保定 071057)

影响铅酸蓄电池JIS重负荷寿命因素的探讨

任建华,郑树国,张文龙,姚建英,刘燕朝,陈志雪*

(风帆有限责任公司,河北 保定 071057)

虽然蓄电池重负荷寿命问题一直是蓄电池行业发展的瓶颈,但经多年研究,而且由于生产工艺的不断改进,已经取得了一些进步。在本文中,从正极铅膏配方、高温固化和隔板等方面进行了筛选检测,以期达到提高蓄电池重负荷寿命的目的。

铅酸蓄电池;重负荷寿命;隔板;高温固化; 正极铅膏;四碱式硫酸铅;游离铅

0 引言

重负荷寿命一直以来是蓄电池领域的一项技术难题。在此之前,经过几年的研究虽然取得了一定的效果,重负荷寿命循环次数有所增加,但仍达不到 JIS 5301 标准的要求。随着近几年工艺研究的不断进步,生产工艺技术有了一定的提高,为进一步解决重负荷寿命不合格问题创造了条件。

1 实验

1.1 正极铅膏配方的筛选

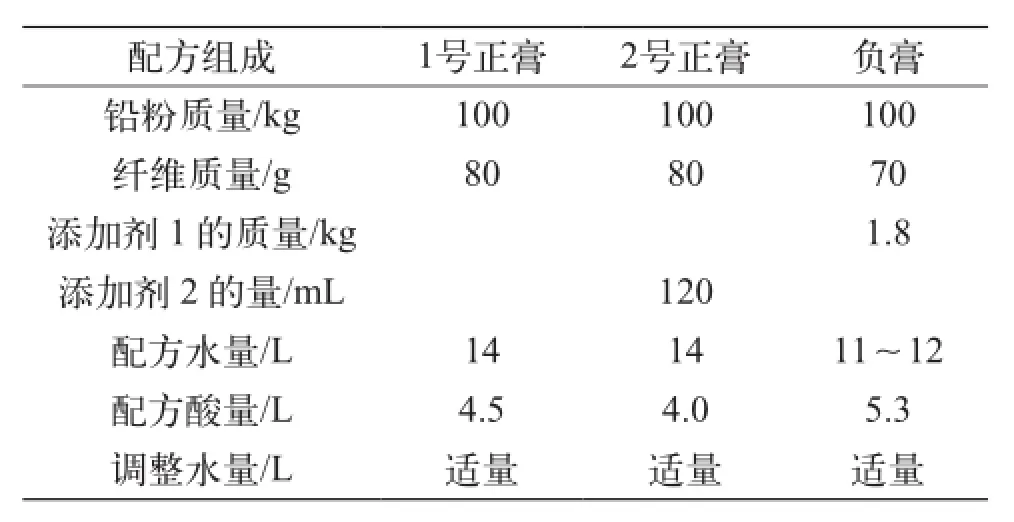

以容量为 100 Ah 的电池为代表进行产品寿命试验,采用不同正极铅膏配方及和膏工艺进行筛选验证[1]。铅膏配方如表 1 所示,其中技术要求为:铅粉的密度为1.3~1.6 g/cm3且ω(PbO) 在 70 %~84 % 之间;纤维的长度为 3~5 mm;配方水和调整水均为净化水;配方酸液的密度为(1.400±0.005) g/cm3;最后正极铅膏的表观密度为(4.2±0.15)g/cm3,负极铅膏的表观密度为(4.6±0.15)g/cm3。

根据不同的铅膏,在其他条件相同的情况下,按以下 4 种方案组装电池:

(1)采用 1 号正膏和负膏配方,并按普通和膏工艺组装成 4 只电池,其中 2 只电池选用 DE 隔板,另 2 只选用 DE 复合隔板;

(2)采用 1 号正膏和负膏配方,并按高温和膏工艺组装成 2 只电池,且 2 只电池均使用 DE 隔板;

(3)采用 2 号正膏和负膏配方,并按普通和膏工艺组装成 2 只电池,且 2 只蓄电池均使用SWP 隔板;

(4)采用 2 号正膏和负膏配方,并按高温和膏工艺组装成 4 只电池,其中 2 只电池选用 SWP隔板,另 2 只选用 DE 复合隔板。

表1 铅膏配方

1.2 高温固化工艺的验证

高温固化的目的是为了使铅膏中的3PbO·PbSO4·H2O (3BS) 向 4PbO·PbSO4(4BS) 转化,铅膏中 4BS 的生成和腐蚀层改善了板栅与正极活性物质 (PAM) 界面之间的连接性能,有利于提高蓄电池的循环寿命[2]。

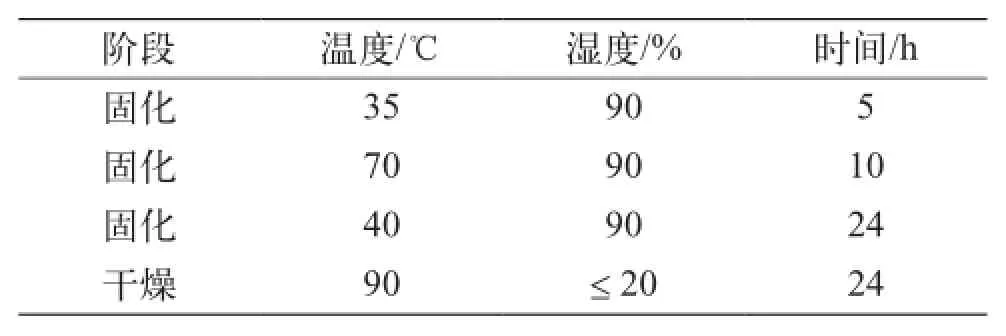

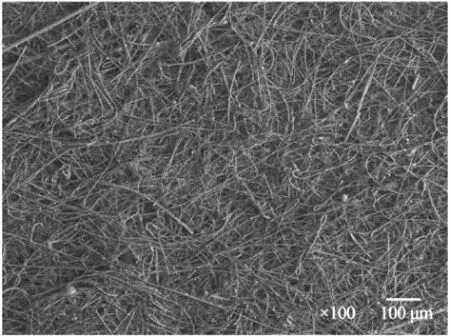

取容量为 40 Ah 的蓄电池正极板用于固化试验,用封闭好的固化箱进行固化,具体固化工艺如表 2 中所示。经化验得到,固化后的正生极板中ω(游离铅)=3.47 %。又从扫描电镜分析发现,正生极板中没有四碱式硫酸铅(见图1),但生极板的强度比正常生极板的要好。分析认为:如果第 1 阶段采用常温固化,即便第 2 阶段采用 70℃温度进行固化,也不太容易生成 4BS;同时由于第二阶段固化温度较高,加快了极板的失水速度,影响其固化效果。

表2 固化工艺 A

图1 固化工艺 A 制成的生极板

然后,再进行电池的化成。化验结果显示,正熟极板中二氧化铅所占的质量分数为 73.6 %,表明试验极板的二氧化铅含量比正常熟极板的低。分析原因认为是,由于固化效果较差,板栅与活性物质之间(腐蚀界面)及正极活性物质颗粒之间未形成理想的接触,影响了极板中电流的传导和活性物质的转化,进而影响了化成效果。

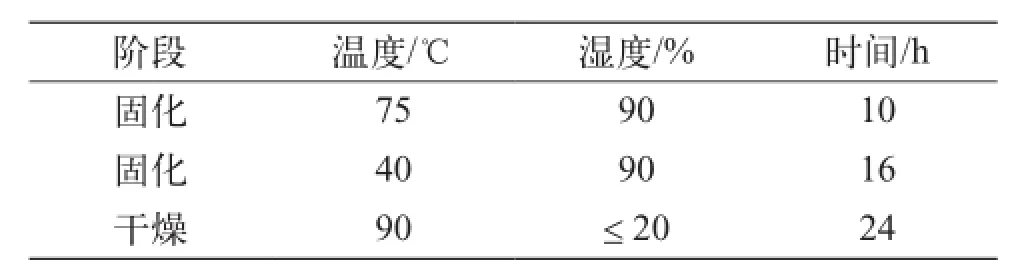

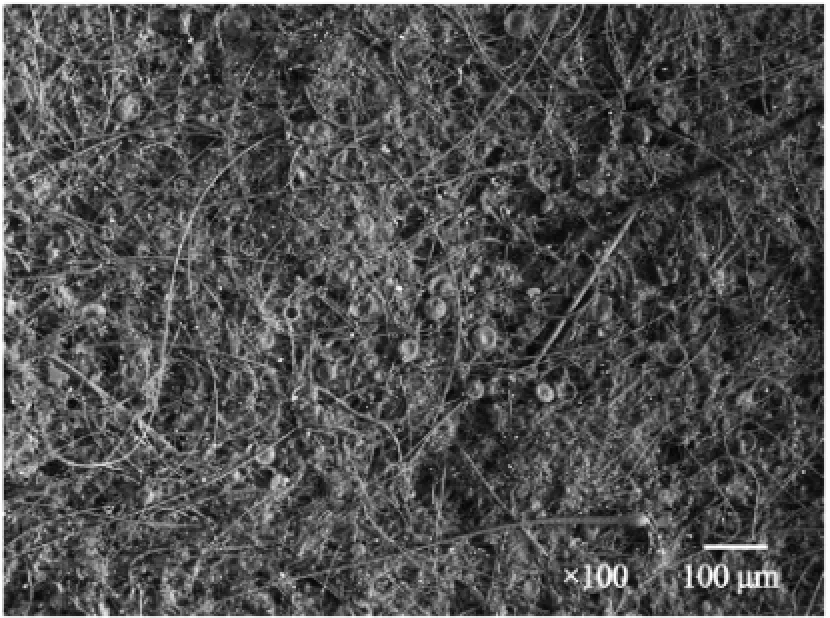

由于采用上述固化工艺没有达到预期的效果,重新设计工艺 B (见表 3)进行验证。化验按固化工艺 B 制成的正生极板,ω(游离铅)= 5.92 %,但在扫描电镜分析过程中,仍未能从正生极板中发现四碱式硫酸铅(见图 2)。由于实验用的固化干燥间在高温情况下,很难保证湿度,因此相对湿度达不到设计要求,且固化过程失水较快,固化效果较差,未能生成充足的 4BS,游离铅含量偏高。结合试验情况并考虑到目前固化间不具备高温高湿固化条件,所以决定不采用高温固化工艺,还是从高温和膏入手解决正极活性物质泥化问题。

表3 固化工艺 B

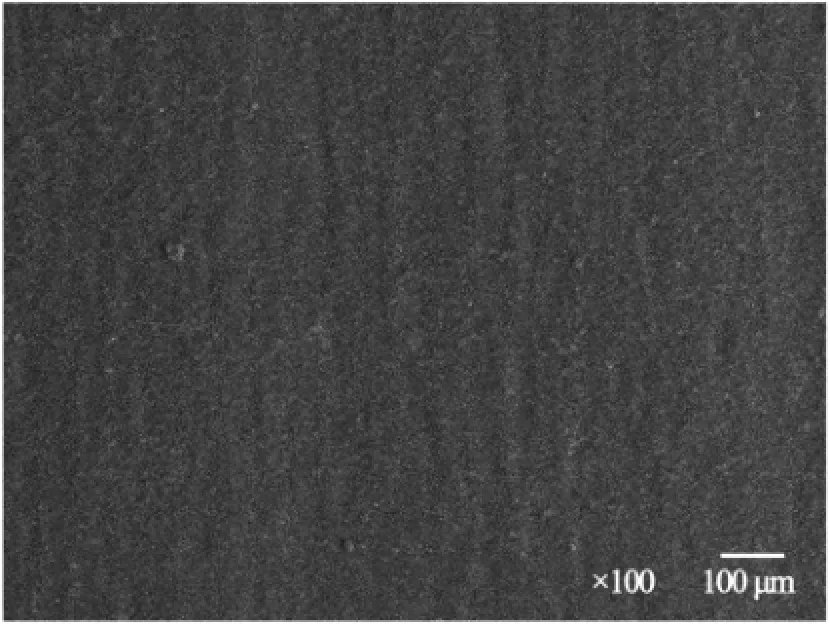

1.3 不同隔板的性能检验

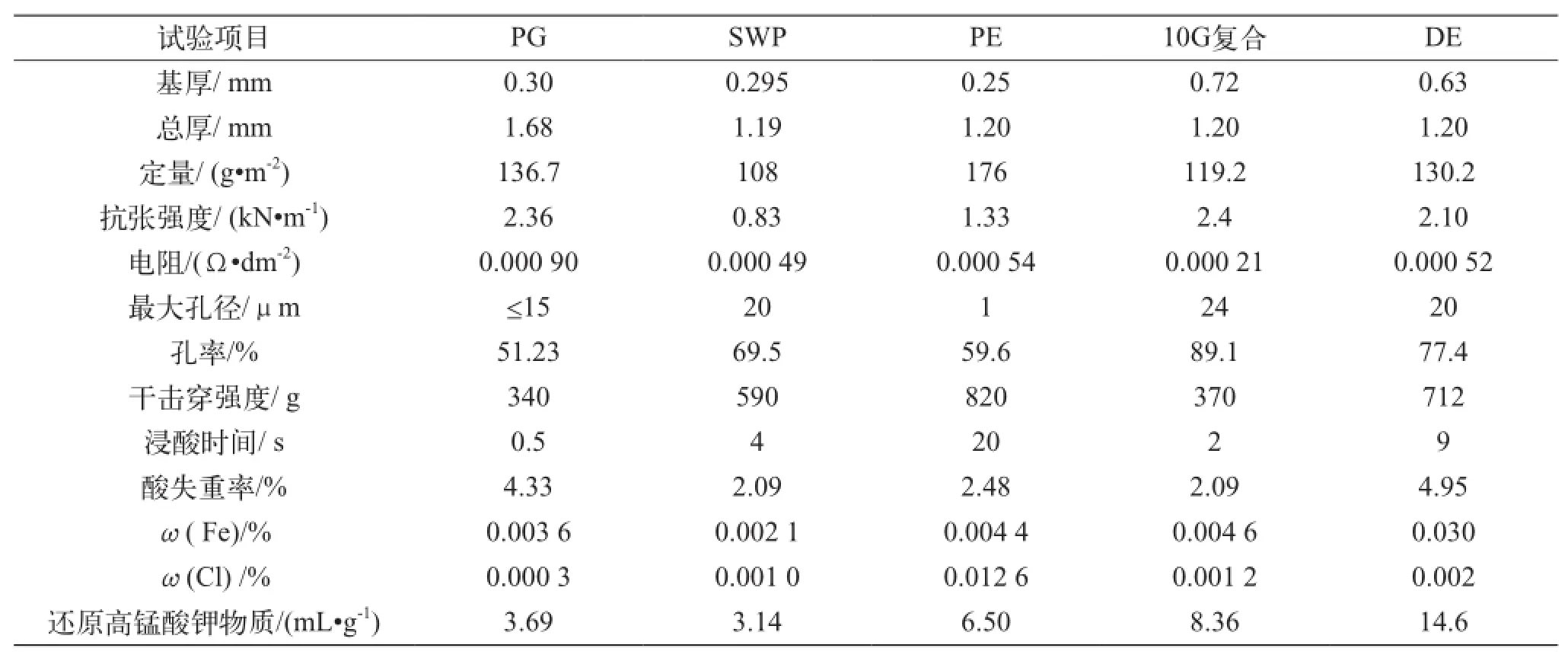

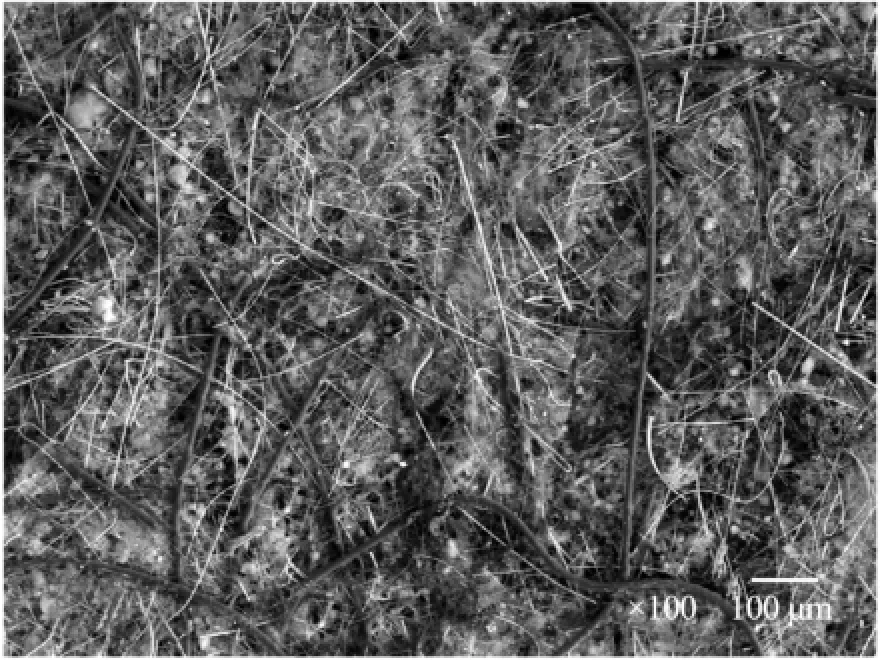

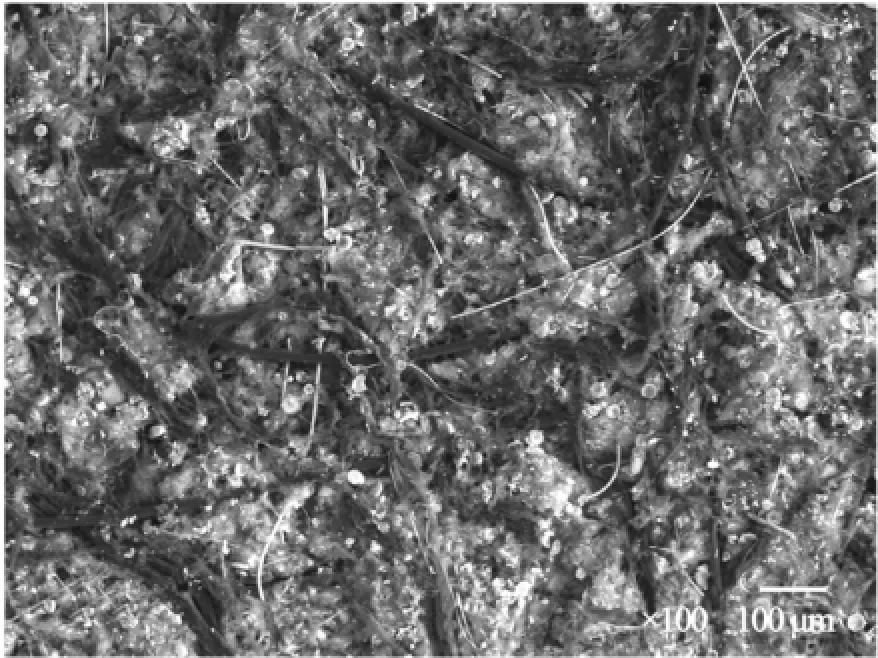

隔板作为铅酸蓄电池的“第三极”对蓄电池的寿命也起到至关重要的作用。在试验中选择了多种隔板,各种隔板的性能检测数据见表 4[3]。PG 隔板的微观结构相对致密,有多种纤维和絮状物组成,如图 3 所示,是一种复合式隔板,挺度和耐氧化性能较好,电阻略大。SWP 隔板的微观结构较为致密,挺度及耐氧化性能较好,如图 4 所示,在蓄电池循环使用过程中很少发生变化,而且从蓄电池循环寿命结束后的解剖物来看,SWP 隔板仍能保持较好的强度。SWP 隔板还原高锰酸钾量较低,表明其纯度较好,还原性物质含量较低,不易被正极二氧化铅氧化变质。DE 隔板在寿命试验后有褪色现象,玻纤毡已和隔板基片分离,完全贴附在极板上,如图 5 所示。PE 隔板质地柔软,对阻止正极活性物质脱落的作用较小,且其耐氧化性能较差,如图 6 所示。10G(含复合)隔板孔径较大,很容易造成铅枝晶渗透短路,不利于寿命循环,如图 7所示。

图2 固化工艺 B 制成的生极板

表4 隔板性能检测数据

图3 PG 隔板

图4 SWP 隔板

图5 DE 隔板

图6 PE 隔板

图7 10G 复合隔板

1.4 采用高温和膏工艺生产正极铅膏

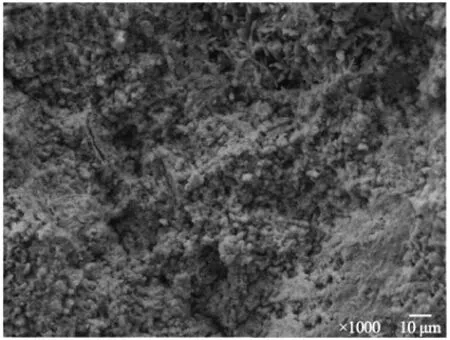

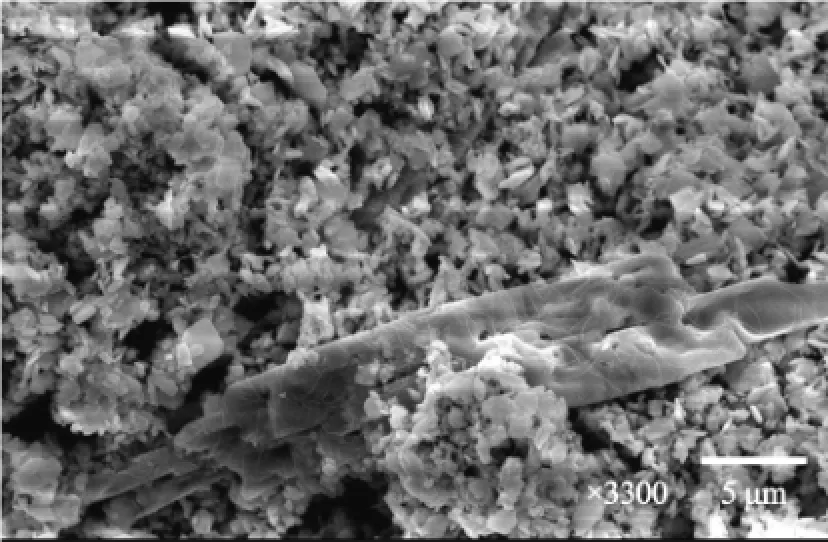

在 70℃以上的温度下搅拌和膏 15 min 后,再冷却搅拌。其它要求包括固化、干燥等工艺同目前现行工艺,隔板采用 SWP 隔板,满足紧装配工艺要求。固化后的正生极板强度较好,通过扫描电镜测试发现正极板中有四碱式硫酸铅的生成,但是含量很少,如图8 所示。

图8 正极板电镜扫描分析

通过以上实验可以得出,正极铅膏采用高温和膏工艺,可以生成少量的 4BS 晶体,可在铅膏中起到骨架的作用,生极板的固化效果较好。

2 电池试验结果及分析

2.1 电池试验情况

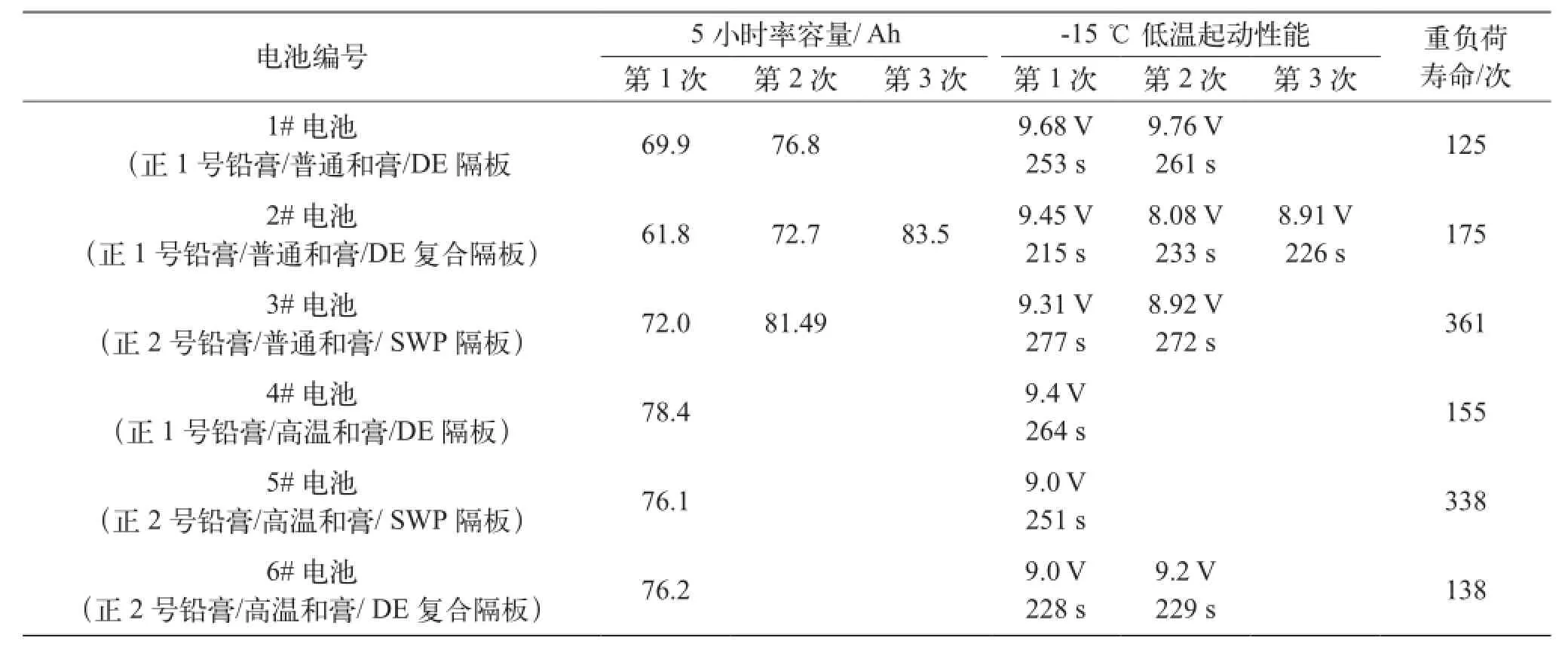

按表 1 铅膏配方,采用普通和高温两种各膏工艺和不同的隔板,制造 4 不同的 100 Ah 电池,并根据 JIS D5301 标准检测它们的重负荷寿命[4],结果如表 5 所示。由表 5 可知:只有 3# 和 5# 蓄电池的重负荷寿命合格,而高温和膏并未表现出优势。这两只合格电池的共同点是均采用正 2 号铅膏配方,选用 SWP 隔板。高温和膏没有起到作用可能和生成的 4BS 量较少有关。铅膏配方对电池的重负荷寿循环命没有明显的影响,但是采用 SWP 隔板的电池(361 次、338 次) 循环寿命要高于采用DE 及 DE 复合隔板的,说明隔板所起的作用至关重要,特别是 SWP 隔板。

2.2 调整方案

根据前期试验和解剖分析结果,决定采取以下措施分别组装 70 Ah、150 Ah 两种试验电池:① 调整负极铅膏配方,以缓解负极铅膏膨胀;② 通过高温和膏及高温固化工艺解决了正极铅膏软化问题[5];③ 采用 SWP 隔板;④ 正极铅膏配方采用 1 号铅膏配方(因正极铅膏 1 号和 2 号配方的作用区别不大,且“添加剂 2”对延长电池使用寿命效果不明显)。

2.3 对组装的 70 Ah、150 Ah 电池的性能检测

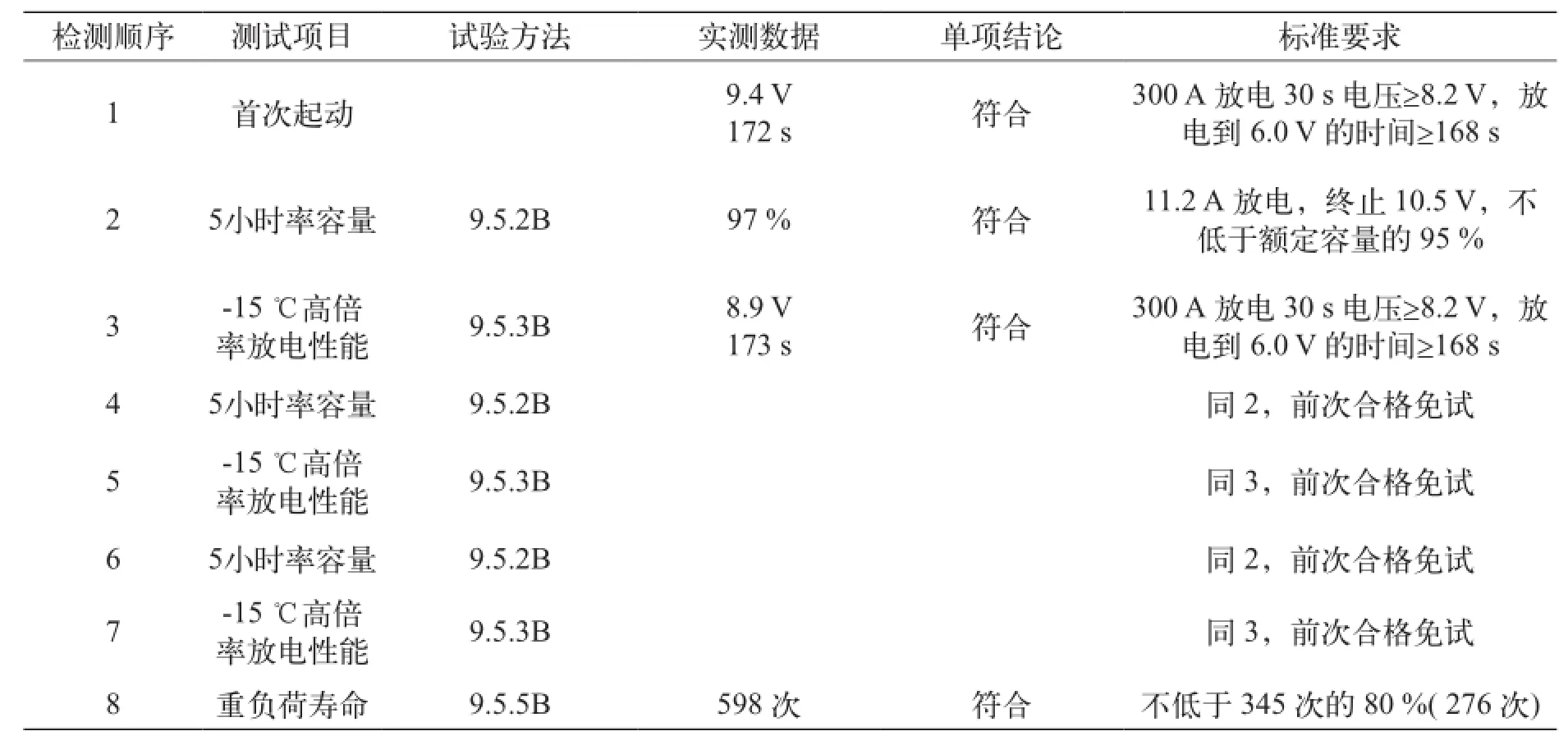

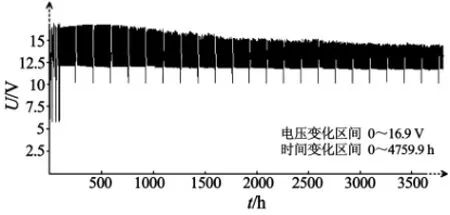

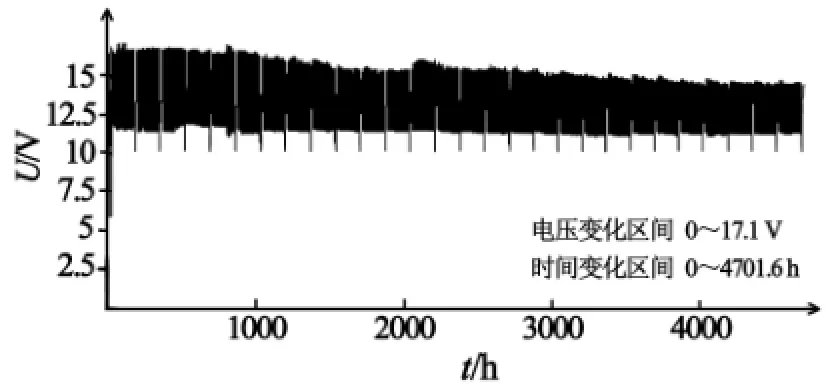

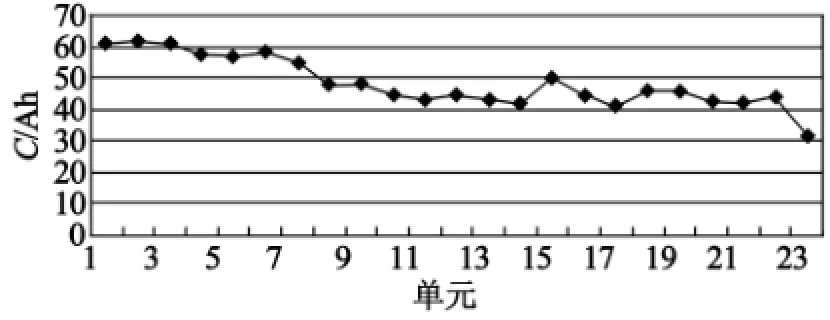

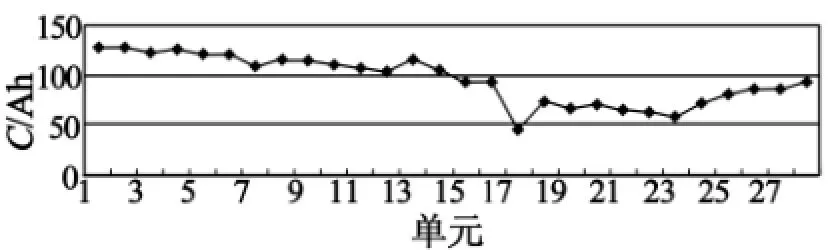

按照 JIS D5301 标准第 9.5 节的条款对所组装的 20 小时率容量为 70 Ah、150 Ah(5 小时率容量分别为 56 Ah 和 120Ah) 电池进行性能检测。从表6、图 9 和图 10 可以看出:70 Ah 蓄电池的初期性能均一次合格,后续免试;重负荷循环寿命达到 598 次;各单元的充放电电压及各单元之间容量的衰减变化较为平稳,表现出良好的循环充放电性能。从表 7、图 11 和图 12 可以看出:150 Ah 蓄电池的初期性能均一次合格,后续免试;重负荷循环寿命达到 728 次;各单元的充放电电压及各单元之间容量的衰减变化较为平稳,没有过早出现正极活性物质软化脱落等,展现了良好的重负荷循环充放电性能。

表5 100 Ah 蓄电池性能检测报告

表6 70 Ah 蓄电池性能检测报告单

70 Ah、150 Ah 蓄电池重负荷寿命分别达到了598 次和 728 次,都远远超过了标准要求,说明我们采取的调整负极铅膏配方,缓解负极活性物质膨胀,采用高温和膏降低正极活性物质软化脱落,选用 SWP 隔板固定铅膏等措施对延长蓄电池重负荷寿命有明显效果。

3 结论

(1) 从隔板性能、微观结构和使用性能等几个方面进行对比,对隔板进行筛选,认为 SWP 隔板微观的致密结构能够有效预防渗透短路,其复合结构能有效阻止正极板活性物质过早的泥化脱落。

表7 150 Ah 蓄电池性能检测报告单检测

图9 70 Ah 蓄电池寿命过程充放电电压变化

图11 150 Ah 蓄电池寿命过程充放电电压变化

(2) 对固化工艺,特别是高温固化工艺进行了试验研究,并对生极板和熟极板做了检验,同时用扫描电镜进行微观结构分析,认为在湿度不能得到很好控制的情况下,高温固化工艺对生成 4BS 作用有限。

(3) 对高温和膏工艺进行了研究,发现采用高温和膏工艺生产的极板组装成样品电池取得了良好的效果,重负荷寿命达到了较高水平。

总之,通过我们多方面的试验研究,取得了一些实验结论,电池的重负荷循环使用寿命达到 JIS D5301 标准要求,对开展其他方面的技术研究有借鉴意义。

图10 70 Ah 蓄电池寿命实验各单元容量变化曲线

图12 150 Ah 蓄电池寿命实验过程中容量变化曲线

[1]黄连清, 柴树松, 高军, 等. 铅酸蓄电池正极板添加剂的研究[J]. 蓄电池, 2013, 50(3): 107-111.

[2]朱松然. 蓄电池手册[M]. 天津: 天津大学出版社, 1998.

[3]陈志雪, 李亚辉, 刘成江, 等. 新型铅酸蓄电池隔板微构结构和宏观性能分析[J]. 蓄电池, 2011, 48(3): 120-125.

[4]汽车起动用铅蓄电池: JIS D5301—2006[S]. 2006-11-01.

[5]王拥军, 王羽, 陆耀新. 铅酸蓄电池正极板深循环性能探讨[J]. 蓄电池, 2002(3): 129-132.

[6]董权. 影响铅酸蓄电池寿命的几个因素及对策[J]. 蓄电池, 2010(5):236-238.

Discussion on the influencing factors on the JIS heavy-duty life of lead-acid battery

REN Jianhua, ZHENG Shuguo, ZHANG Wenlong, YAO Jianying, LIU Yanzhao, CHEN Zhixue*

(Fengfan Co., Ltd., Baoding Hebei 071057, China)

The heavy-duty life is always a restrictive factor for battery industry development, but there are still some improvements which have been gained through researching for many years and continuous improvement in production process. In this paper, the technical formula of positive lead paste, high temperature curing and separators are screened and tested to improve the heavy-duty life of batteries.

lead-acid battery; heavy-duty life; separator; high temperature curing; positive lead paste; tetrabasic lead sulfate; free lead

TM912.9

B

1006-0847(2016)06-273-06

2016-05-23

*通讯联系人