超疏水铜表面的电化学制备及其耐腐蚀性能

2017-01-11刘为凯李双芝曾小翠刘丽君

刘为凯,李双芝,曾小翠,刘丽君

超疏水铜表面的电化学制备及其耐腐蚀性能

刘为凯,李双芝,曾小翠,刘丽君*

(武汉纺织大学 化学与化工学院,湖北 武汉 430073)

通过用电沉积法在铜片表面上生长了具有双尺寸粗糙度的铜膜,并用扫描电镜(SEM)、X射线能量色散谱(EDX)、X射线衍射仪(XRD)、接触角测量仪以及电化学工作站等对其进行详细表征。结果表明,所得铜表面是由纳米片组成的微米花组成。经硬脂酸修饰后,所得铜表面具有优异的超疏水性、不粘附性和耐腐蚀性能;与水的表面接触角高达167°,滚动角低至1.8°。超疏水性能归因于铜片表面上的微纳米结构以及低表面能的硬脂酸分子。

铜;电沉积;超疏水;Tafel曲线;耐腐蚀

利用超疏水表面实现金属材料的防腐蚀性能是防腐蚀领域的研究热点之一[1, 2]。铜具有较高的导电、导热和机械性能,铜材料是目前应用最为广泛的工程材料之一[3]。但是金属铜活性较高,在电解质溶液(特别是在含氯离子的溶液)中极易腐蚀,因此在实际应用中需要给铜材料表面进行防腐蚀处理。

超疏水膜技术是根据水滴在超疏水物质表面可以自由滚动—“荷叶效应[4, 5]”而提出来的金属表面的防腐蚀处理方法。超疏水固体表面上往往存在双尺寸的微纳米结构,这种微纳米结构被认为是表面超疏水的根本原因[6]。目前常用的制备超疏水材料的方法有两种,一是在疏水的表面构造粗糙结构,二是在粗糙表面修饰低表面能物质[7, 8]。一般认为,超疏水金属表面的微纳米结构可以提高其表面的静态接触角[9],表面层中的空气膜可有效阻碍腐蚀性液体与金属基底接触,从而起到防腐蚀效果。若在铜基材上生长一层具有特殊形貌的微纳米结构,并通过吸附低表面能物质来降低表面能,理论上可获得性能优异的超疏水铜表面。鉴于此,我们通过电沉积法在铜片表面沉积了一层铜薄膜,该铜膜由纳米片组装而成的微米花构成,具有明显的双尺度粗糙结构[10]。经硬脂酸修饰以后,该铜表面具有良好的超疏水和防腐蚀性能。本工作为电化学法制备其它超疏水金属材料提供了一定的指导作用。

1 实验部分

1.1 材料和试剂

铜片(99.9%、厚度为0.1 mm),氯化铜(CuCl2),硫酸钠(Na2SO4),乙醇(CH3CH2OH),硬脂酸(C18H36O2),2 M HCl及氯化钠(NaCl)试剂均为分析纯。

1.2 超疏水铜表面的制备

将铜片用3000#砂纸打磨后,依次用2 M HCl、乙醇和去离子水超声清洗10 min待用。以铂电极为阳极,处理后的铜片作为阴极,电解质溶液为15 mM CuCl2和15 mM Na2SO4的水溶液,电压为1.5 V,电解时间为30 min。反应完成后,分别用乙醇和去离子水冲洗铜片表面以除去表面残留的电解质溶液。将得到的铜箔用0.5 wt.%的硬脂酸乙醇溶液浸泡1 h,并在室温下干燥待用。

1.3 材料表征

用场发射扫描电镜(FESEM,Hitachi S4800)观察试样的表面形貌;利用与FESEM相连的X射线能谱仪(EDX)表征试样的组成;用X射线衍射仪(XRD, Panalytical X’Pert Pro diffractometer)分析试样物相;用光学接触角测量仪(Easydrop DSA 20)表征试样表面的疏水性能,测试时用5 μL的高纯水在试样表面测试5个不同区域,取接触角平均值;用CHI66C电化学工作站测量试样的动电位极化曲线(Tafel曲线):工作电极为制备的超疏水铜片,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),电解质用3.5 wt.%的NaCl溶液。

2 结果与讨论

2.1 形貌和物相分析

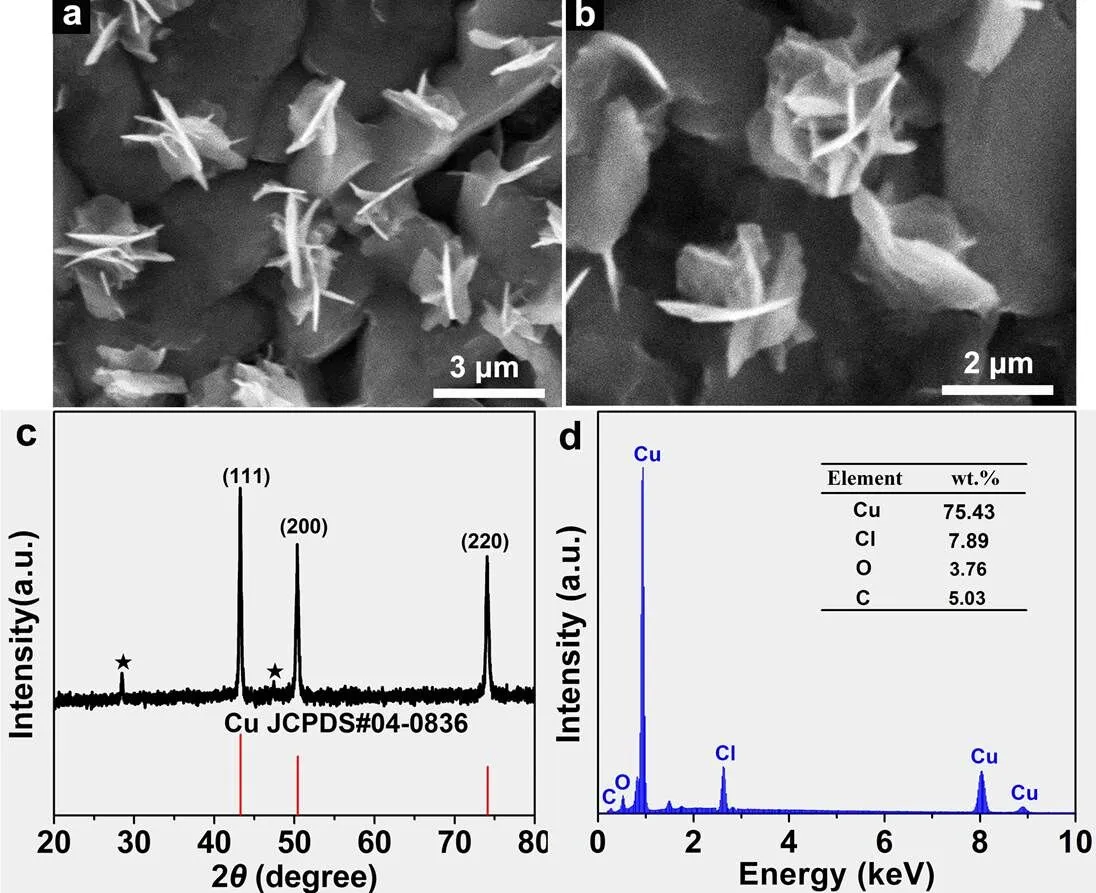

图1 (a-b)超疏水铜表面的SEM照片, 铜片表面电沉积膜的(c)XRD和(d)EDX谱图.

图1(a,b)是超疏水铜片的SEM照片,从图中可以看出,铜箔表面生成了一层致密的微米凸起。这些微米凸起表面被均匀分布的纳米片所覆盖。这些纳米片垂直地生长在微米凸起表面上,宽度在2~3 μm之间,且相互交叉生长形成独特花状微结构。这种同时具有微米和纳米尺度的分级结构,显著提高了铜箔表面的粗糙度。微纳米结构形成了许多空隙,这些空隙中可以储存大量的空气,为实现铜箔表面超疏水提供了必要的结构条件。

用XRD和EDX表征了铜片表面上电沉积膜的物相和组成。XRD谱图(图1(c))显示,在2= 43.2°、50.4°、74.0°处出现了较强的衍射峰,分别对应于面心立方结构金属Cu的(111)、(200)、(220)的晶面(JCPDS No.04-0836),证实了单质Cu存在于电沉积膜中。谱图中除了单质Cu的存在,还有少量的CuCl (JCPDS NO.06-0344,以星号表示)存在,这是由于在电沉积过程中Cu2+发生了以下反应:Cu2++ e = Cu+和Cu++ Cl-=CuCl(s)。EDX谱图(图1(d))出现了Cu、C、O和Cl元素的特征能峰,其中C和O来自于表面修饰的硬脂酸分子,Cl来自源于电沉积膜中的少量CuCl,这与XRD分析结果相吻合。

2.2 电沉积膜的生长过程

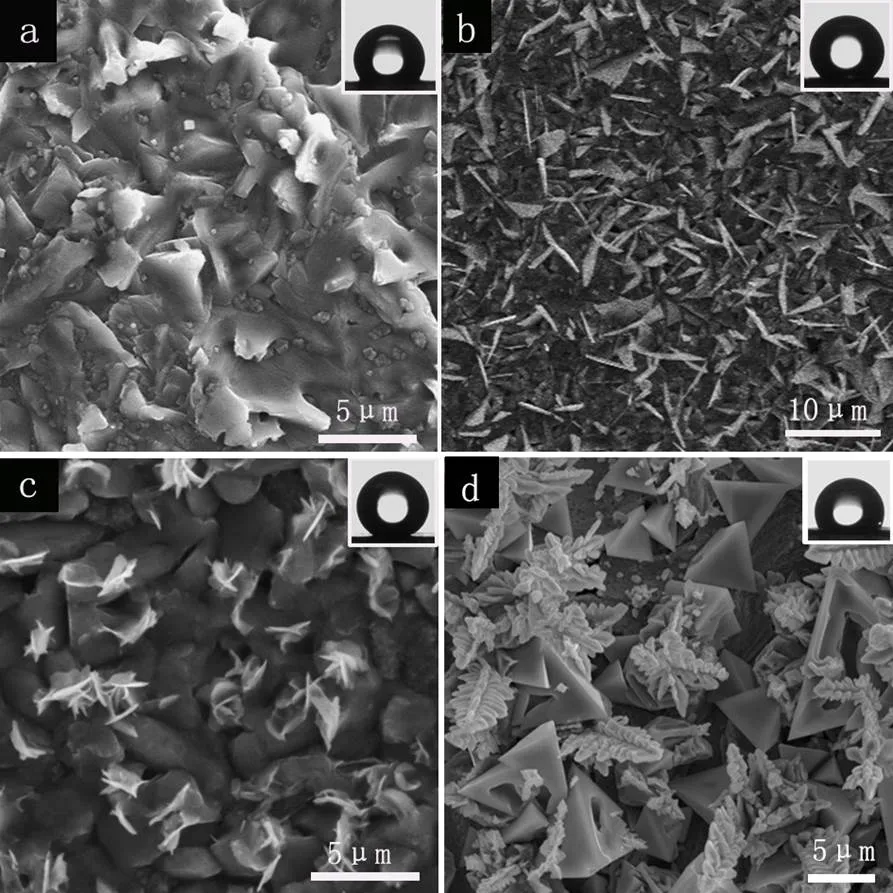

图2 不同电沉积时间下所得铜片表面的SEM图

(a)5 min, (b)10 min, (c)30 min和(d)45 min. 插图是经过硬脂酸修饰后铜片表面接触角照片

我们用SEM观察了超疏水铜表面电沉积膜的生长过程。图2是不同电沉积时间下所得铜片表面的SEM图。当反应时间为5 min时,铜片表面开始有一些小的凸起,预示着异相成核的开始阶段(图2(a))。图2(b)中当反应时间为15 min时,铜片表面的微米凸起更加明显。凸起表面上开始生长出纳米片,这时铜片表面的双尺寸结构已经初步的形成。当反应时间为30 min时,铜片表面上出现了由纳米片组成的微米花状结构,并且形成了许多的孔隙(图2(c))。此时表面的粗糙度增加,接触角增大至167°。将反应时间进一步延长至45 min时,可以明显地看出,底部的微米凸起逐渐增大,上面的纳米片逐渐地形成树枝状结构(图2(d)),表面的粗糙度有所下降,使得表面的接触角降低。

2.3 表面润湿性能

图3 μL水滴在不同表面上的光学照片

(a) 未处理铜箔表面, (b) STA修饰后的超疏水铜表面,(c) 5 μL水滴在倾斜超疏水铜表面上的滚动照片

图3是5L水滴在反应前后铜表面上的接触角和滚动角照片。图3(a)是纯铜片的亲水表面,接触角为67°。电沉积并用STA修饰的铜表面具有超疏水性,水滴在超疏水铜表面上呈现完美的球形,接触角高达167°(图3(b))。图3(c)是5L水滴在倾斜1.8°的超疏水铜表面上的滚动照片,可以看到水滴能够保持球形并继续滚动。滚动角是疏水表面的接触角滞后的重要参数,接触角滞后主要取决于超疏水表面的介稳定态能量的大小以及从水滴从一个介稳态变化到另一个介稳态的能垒(即滚动活化能)。本人所制备的超疏水铜表面具有微/纳米双尺寸粗糙度,显著降低了固体表面被水滴润湿的面积分数,因而水滴在该表面上极易发生滚动。

2.4 超疏水铜片的不粘附性能

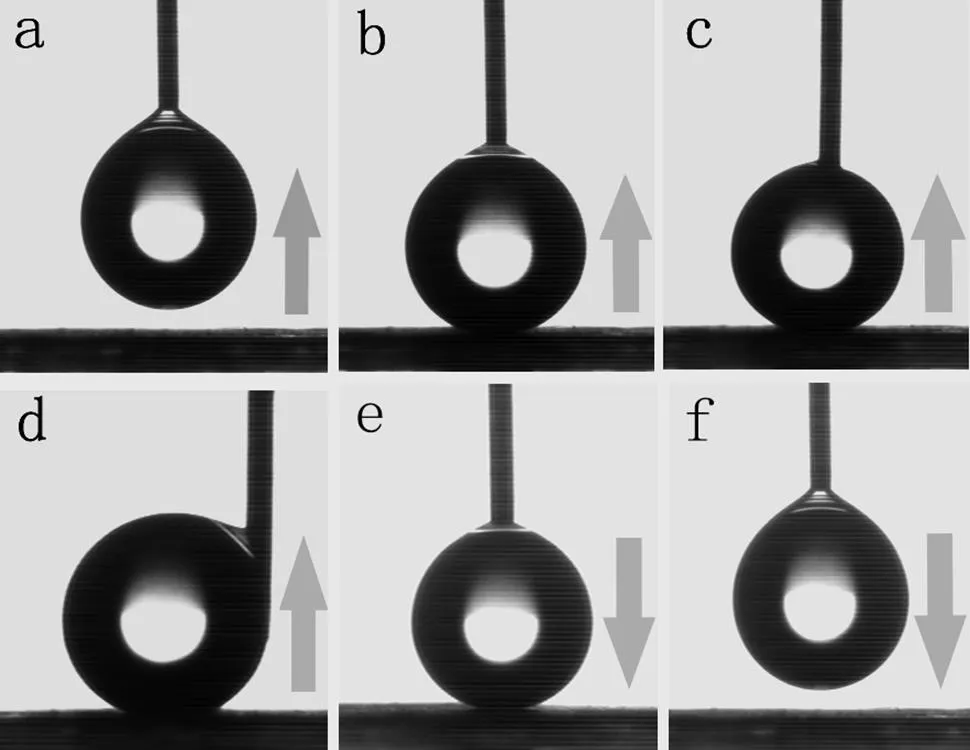

图4 μL水滴与超疏水铜表面不同程度接触时的光学照片

(a)水滴悬挂在针头尖端; (b)水滴与铜表面刚接触; (c-d)水滴被铜表面严重挤压;(e)水滴刚脱离铜表面; (f)水滴完全脱离铜表面. 黑色箭头为铜片移动方向.

我们用光学视频接触角仪对超疏水铜表面的不粘附性进行了表征。图4是用超疏水铜片逐渐去接触并离开悬挂在针头上的3 μL水滴的光学照片。图4(a)显示3 μL水滴可以稳定地悬挂在针头上,这是由于小水滴对不锈钢针头具有较大的附着力。图4(b)是水滴刚接触到超疏水铜表面时的光学照片,可以看出水滴在该表面上呈现球性,说明该铜片具有超疏水性能。研究发现,不管铜表面如何与水滴接触,水滴依然保持完好的球形;无论超疏水铜表面与悬挂在针尖上的水滴如何接触都无法将水滴从针头上拉下来(图4(c-e)),表明该表面与水滴之间没有明显的附着力。即使水滴被铜表面完全挤压,水滴也不会变形(图4(d)),且能轻易地离开超疏水铜表面(图4e),而不留任何的水滴在铜膜表面上(图4(f))。上述结果表明,水滴与超疏水铜表面沿其垂直方向的粘附力可以忽略不计, 这充分说明超疏水铜片具有优异的不粘附性。

2.5 耐腐蚀性能

我们用极化曲线表征了超疏水铜片的耐腐蚀性能。图5是未处理铜片和超疏水铜片在3.5 wt%NaCl溶液中的极化曲线。根据阴极和阳两极的Tafel直线,可以获得到样品的自腐蚀电位(corr)和自腐蚀电流密度(corr)。一般认为,自腐蚀电位越正且自腐蚀电流密度越小,说明样品的耐腐蚀性能越好。表1是超疏水铜片和未处理铜片的电化学参数。从表中可以看出超疏水铜片的自腐蚀电流密度比未处理铜片的低两个数量级,自腐蚀电位也比未处理铜片的要大,结果表明通过电沉积法制备的超疏水铜表面具有良好的耐腐蚀性能。

图5(b)是超疏水铜表面的耐腐蚀机理图。一般地,超疏水表面可以看着是一种特殊的多孔介质层,其中束缚着大量空气。当超疏水表面浸入到NaCl腐蚀液中,这层空气膜可有效的阻挡大气中的氧气与铜基底接触,同时还可隔绝电解质溶液与铜基底之间的电子传递(即电化学腐蚀)[11]。此外,超疏水铜表面上的硬脂酸分子膜对铜基底也能起到防护作用。这种独特的空气膜和硬脂酸分子膜的双层膜结构,是超疏水铜表面具有良好耐腐蚀性能的关键原因。

图5 (a)未处理和超疏水铜片在3.5 wt% NaCl溶液中的塔菲尔曲线,(b)超疏水铜片耐腐蚀的机理图

表1 超疏水铜表面和未处理铜的电化学参数

3 结论

通过简单电沉积法在铜片表面上生长了一层由纳米片组成的微米花。所得铜表面具有明显的双尺寸粗糙度,经过低表面能硬脂酸修饰后,该铜表面具有超疏水性和耐腐蚀性。表面接触角可达167°,滚动角低至1.8°。该超疏水表面具有空气膜和硬脂酸分子膜的双膜结构,导致其具有良好的防腐蚀性能。

[1] Pan S., Kota A. K.,Mabry J. M.,et al.Superomniphobic surfaces for effective chemical shielding [J].Journal of the Americal Chemical Society,2013,135(2):578-581.

[2] Zhao Lin,Liu Qi,Gao Rui,et al.One-step method for the fabrication of superhydrophobic surface on magnesium alloy and its corrosion protection,antifouling performance[J].Corrosion Science,2014,80(10):177-183.

[3] Dai C.,Liu N.,Cao Y.,et al. Fast formation of superhydrophobic octadecylphosphonic acid (ODPA) coating for self-cleaning and oil/water separation[J].Soft Matter,2014,10(40):8116-8121.

[4] Neinghuis C.,BarthlottW.Characterization and Distribution of Water-repellent,Self-cleaning Plant Surfaces[J].Annals of Botany,1997,79:667-677.

[5] Barthlott W.,Neinhuis C.Purity of the sacred lotus,or escape from contamination in biological surfaces[J].Planta,1997,202(1):1-8.

[6] 连峰,谭家政,张会臣.表面形貌对润湿性及抗附着性能的影响[J].功能材料,2014,2(45): 02105-02109.

[7] Feng X. J,Jiang L.Design and Creation of Superwetting/Antiwetting Surfaces[J].Advanced Materials, 2006,18(23):3063-3078.

[8] Taolei Sun,Lin Feng,Xue Feng.,et al. Bioinspired Surfaces with Special Wettability[J].Accounts of Chemical Research,2005,38:644-652.

[9] 贺承相,李建,陈修宁,等.超疏水自洁材料研究进展[J].有机硅材料,2015,29(3):256-259.

[10]黄建业,王峰会,侯绍行,等.超声刻蚀法构建分级结构的超疏水表面[J].高等化学学报,2014,9(35): 1968-1974.

[11]Tuberquia J. C.,Song W. S.,Jennings G. K.Investigating the superhydrophobic behavior for underwater surfaces using impedance-based methods[J].Annals Chemical,2011,83(16):6184-6190.

Electrochemical Fabrication and Corrosion Resistance Performance of Superhydrophobic Copper Surface

LIU Wei-kai, LI Shuang-zhi, ZENG Xiao-cui, LIU Li-jun

(College of Chemistry and Chemical Engineering, Wuhan Textile University, Wuhan Hubei 430073, China)

A Cu film with dual scale roughness was synthesized on Cu foil via an electrodeposition method. The resulting Cu foil was characterized by scanning electron microscopy (SEM), energy disperive X-ray (EDX), X-ray diffraction (XRD), contact angle measurement and Tafel curves. The results show that the resulting Cu foil is covered by numerous Cu micro-flowers composed of nanoplates. After modification with stearic acid (STA), the Cu foil shows a promising superhydrophobic, non-sticking and anticorrosive properties. The contact angle is measured to be 167° and the sliding angle is as low as ~1.8°. The superhydrophobicity is ascribed to the unique micro-/nanostructures together with the low surface energy of STA.

copper; electrodeposition; superhydrophobic; Tafel curve; corrosion resistance

O647.5

A

2095-414X(2016)06-0067-05

刘丽君(1979-),男,副教授,博士,研究方向:超疏水表面和纳米催化材料.