赛尔矿区松散泥岩巷道支护技术研究

2017-01-10韩朝海王中亮左红兵

韩朝海,王中亮,左红兵

(1.河南煤矿安全监察局郑州监察分局,河南 郑州 450016;2.煤炭工业济南设计研究院有限公司,山东 济南 250031)

赛尔矿区松散泥岩巷道支护技术研究

韩朝海1,王中亮2,左红兵2

(1.河南煤矿安全监察局郑州监察分局,河南 郑州 450016;2.煤炭工业济南设计研究院有限公司,山东 济南 250031)

针对赛尔三矿巷道围岩松散、水化风化影响严重的问题,分析了巷道原支护方案存在的问题及影响巷道围岩稳定的主要因素,运用理论分析和数值模拟等手段优化了巷道支护参数,设计了不同围岩条件下的巷道支护方案。现场监测表明,采用优化的支护方案后,巷道表面位移大幅下降,巷道围岩稳定性有了明显提高,巷道支护效果良好。

松散泥岩;风化;水化;支护设计

松散围岩巷道支护一直是煤矿巷道支护研究的难点问题。当煤层顶板岩层水化、风化严重时,围岩裂隙发育加快,强度衰减也就越快;且由于围岩结构松散、胶结程度差,自稳能力差,巷道易发生片帮冒顶等问题,巷道支护难度大。笔者以赛尔公司和什托洛盖矿区三矿A4008运输顺槽为工程背景,分析了原有巷道支护方案存在的问题,采用理论计算和数值模拟相结合的方法,优化了巷道支护参数,设计了巷道支护方案。针对煤巷厚松散泥岩、水化风化等影响因素,提出了相应的技术措施,解决了三矿松散泥岩巷道支护困难的问题。

1 工程地质概况

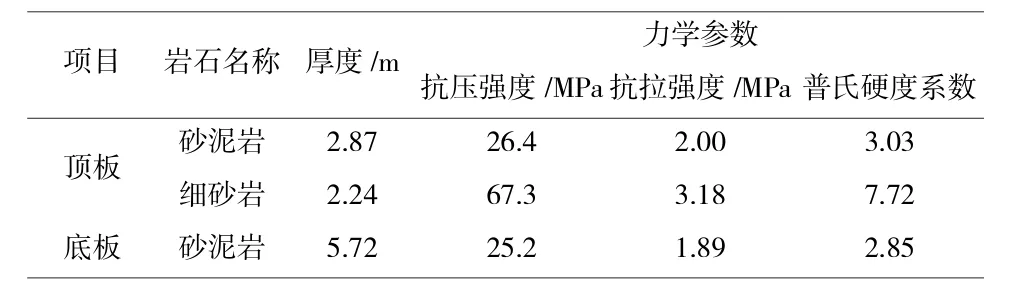

A4008运输顺槽位于A4煤层,如表1所示。煤层厚度为1.41~4.09m,平均2.67m,该煤层为全区可采的较稳定中厚煤层。煤层顶板为易冒落的顶板(II类)。煤层上方岩层为灰色细砂岩,厚度1.16~4.58m,平均2.87m;再上一层为灰色砂质泥岩,厚度1.35~3.05m,平均2.24m。煤层底板为灰~深灰色砂泥岩,厚度0.95~15.26m,平均5.72m。深灰色泥岩,泥质结构,局部含砂,细腻、遇水变软。

表1 三矿A4煤层顶底板岩石物理力学参数表

2 巷道支护现状及存在的问题

2.1 影响巷道围岩稳定的主要因素

试验巷道的围岩稳定性主要受以下几方面因素的影响:

(1)巷道围岩强度。巷道顶底板岩石属于塑性围岩,其松软破碎、易风化,围岩强度低、承载能力小,巷道自稳能力较差。

(2)地质构造应力。地质构造越发育,围岩完整性就越差,其稳定性越差。当巷道掘进时需穿过断层时,开掘时巷道变形量较大,巷道难以维护。围岩卸压后,巷道会保持相对稳定状态。但是,一旦支护体发生破坏,巷道变形难以控制,且容易发生冒顶事故。

(3)顶板淋水。水对岩石具有软化和泥化的作用,对于软岩的影响更大。顶板淋水使软岩发生崩解和膨胀、强度下降,极大地影响巷道围岩稳定性。同时,顶板淋水会使锚杆和锚索发生锈蚀,降低锚杆(索)的承载能力,可能导致围岩锚固体失效,给巷道支护带来不良影响。

(4)风化作用。由于风化软弱顶板层间的粘结力低、弱面发育,围岩结构疏松,胶结程度差,自稳性能与承载能力差,易发生顶板离层,进而发生冒顶事故。同时,构造应力的存在使围岩裂隙发育,进而使围岩风化加剧,使作用在支护结构上的松散压力和变形压力变大,从而扩大了围岩塑性区范围,使围岩产生泥化和流变现象。

2.2 巷道支护现状

A4008运输顺槽布置在东翼采区A4煤层+812m水平。巷道宽度×高度=4.0m×3.0m,巷道原支护采用“钢筋锚杆+铁托板+金属网+钢带”联合支护方式。具体支护参数如下:锚杆直径φ18mm、长度1800mm,间排距900× 1000mm;铁托板规格:120×120×4mm;钢带规格:长×宽=3500×100mm;金属网规格:长×宽=4200×1200mm、金属网片压茬为100~120mm。原巷道支护布置图如图1所示。

图1 原巷道支护布置图

应用上述支护方案时,巷道掘进过程中发生多次冒顶事故,冒落处围岩裂隙发育,局部有淋水现象。A4008工作面运输顺槽的顶板为砂质泥岩及煤层组成的复合顶板,围岩破碎,层间内聚力弱,极易产生离层和裂隙,在其自重及上覆岩层作用下,顶板沿“弱面”切断,导致冒顶发生。煤层顶板岩层受水环境和风化损伤的共同影响,裂隙发育、岩体强度衰减速度快,且结构疏松,胶结程度差,自稳能力与承载能力均较差。复合顶板的平均厚度大于锚杆长度,锚杆大部分锚固在软弱岩层中。顶板裂隙水使顶板岩层胶结度弱化,造成锚固效果衰减,形不成良好的承载结构。对于实体煤巷,当顶板有淋水时,锚杆所形成的承载结构在水的侵蚀和水解作用下,整体膨胀、扩容变形,抵抗外力能力大大下降,甚至完全失去强度垮落。

3 巷道支护参数设计优化

针对A4008运输顺槽围岩水化、风化影响严重的问题,结合矿区生产状况及地应力、围岩强度、围岩结构的测试结果,综合运用理论分析和数值模拟等手段,优化了巷道支护参数,设计了不同巷道围岩条件下具体的巷道支护方案。

3.1 普通段巷道支护参数。

在围岩地质条件较好的地段,巷道采用“锚杆+锚索+金属网+钢带”的联合支护方式。

(1)巷道顶板。①锚杆参数:锚杆选择为Φ20mm× 2000mm高预应力让压锚杆,杆体为CRM500号钢。锚杆间排距900mm×1000mm,每排5根。顶角锚杆倾角为15°,其余垂直顶板施工。锚杆预紧扭矩450N·m,锚杆锚固力为190kN,采用1支Z2360树脂药卷加长锚固。配件规格:W钢带长×宽×厚为3800mm×280mm×4mm,金属网片 4200mm×1200mm。②锚索参数:锚索选用Φ22mm×6300mm,1×19股高强度低松弛预应力钢绞线。锚索间排距2000mm×2000mm,采用“2-0-2”矩形布置方式,每排2根锚索,垂直顶板施工。锚索初始预应力300 kN,损失后应大于250 kN。采用2支MSCK2335和1支MSZ2360树脂药卷加长锚固。

(2)巷道帮部。锚杆选择为Φ20mm×2000mm高预应力让压锚杆,杆体为CRM500号钢。锚杆间排距900mm× 1000mm,每排3根。最上一根锚杆倾角为15°,其余垂直巷帮施工。锚杆锚固力为190kN,采用1支MSZ2360树脂药卷加长锚固。配件规格:W钢带长×宽×厚为2600mm ×280mm×4mm,金属网片3000mm×1200mm。

3.2 复杂条件下巷道加强支护

当巷道掘进过程中遇到厚松散泥岩段、断层等构造复杂地段时,为保证巷道支护效果和安全程度,采取“锚网索+工字钢棚”联合支护的方式;淋水严重段采用注浆密封加固,保证此复杂条件下巷道锚梁网支护质量,避免锚杆失效造成顶板事故。具体支护参数如下:

(1)架工字钢棚。锚网索施工后,紧跟掘进迎头架设工字钢棚。由于巷道宽度较大,特在工字钢棚的棚腿与顶梁间设置“顶梁支撑杆”,以提高工字钢棚的整体支撑强度和稳定性能。“顶梁支撑杆”与钢棚的棚腿、顶梁采用焊接或者螺栓连接的方式。相邻两工字钢棚的间距为1000mm,与锚杆间距为250mm。相邻钢棚设置“钢筋拉杆”,每架钢棚设置4根钢筋拉杆,顶梁2根,两帮棚腿各设1根。断层等构造、淋水地段巷道支护布置如图2所示。

图2 优化后的巷道支护布置图

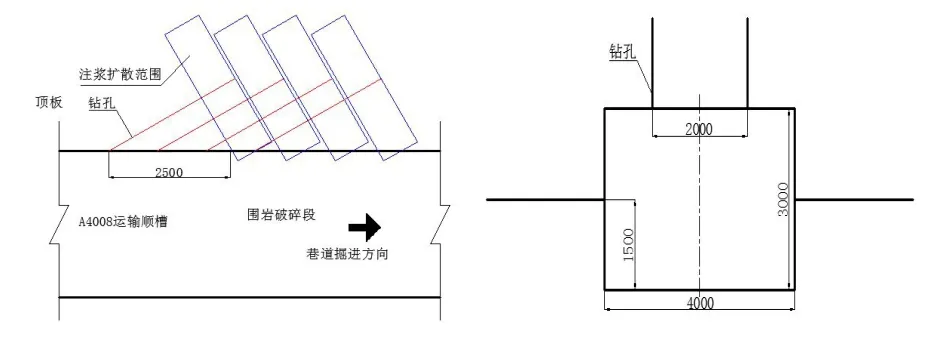

(2)注浆。巷道掘进至顶板破碎、淋水严重巷道段时,需要采用马丽散进行超前注浆。超前注浆的参数如下:钻孔自破碎带或淋水严重区域后方2.5m处开始,注浆浆液为马丽散,每个钻孔注浆范围为孔底800mm长度,注浆钻孔扩散半径按1500mm设计,注浆压力1~5MPa。巷道顶板施工钻孔2个,钻孔深度为3.0m,倾角30°;钻孔间距2000mm,排距900mm。巷道帮部施工钻孔1个,钻孔深度为3.0m,倾角30°,钻孔排距900mm;钻孔位于巷道帮部中间,距底板1500mm。当掘进时巷道帮比较完整,可以只进行顶板超前预注浆工作。注浆钻孔布置图如图3所示。

图3 马丽散注浆设计参数图

4 巷道支护效果分析

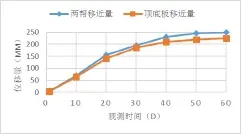

对试验巷道进行了60天的表面位移监测,巷道围岩位移随时间变化关系曲线如图4所示。经现场观测,巷道顶底板最大移近量与两帮最大移近量分别为0.23m与0.25m,巷道围岩变形量较小,围岩稳定性好,巷道支护效果显著。

图4 巷道围岩位移观测曲线

5 结语

(1)分析了赛尔公司三矿原有支护方式及其存在的问题,研究了影响试验巷道围岩稳定性的主要因素。

(2)针对试验巷道围岩松散、水化风化影响严重的问题,运用理论分析和数值模拟等手段,优化了巷道支护参数,设计了不同巷道围岩条件下具体的巷道支护方案。

(3)巷道表面位移监测表明,巷道变形量小,巷道围岩保持稳定,取得了良好的应用效果。

[1]杨永康,季春旭,康天合,等.大厚度泥岩顶板煤巷破坏机制及控制对策研究[J].岩石力学与工程学报,2011,(1):58-67.

[2]李学华,梁顺,姚强岭,等.泥岩顶板巷道围岩裂隙演化规律与冒顶机理分析[J].煤炭学报,2011,(6):903-908.

[3]杜玉喜,王宜振,慕宗海.半煤岩回采巷道砂质泥岩顶板条件下锚喷支护的应用[J].山东煤炭科技,2000,(S1):6-7.

[4]黄宏伟,车平.泥岩遇水软化微观机理研究[J].同济大学学报(自然科学版),2007,(7):866-870.

[5]徐青云,高明仕,谭云,等.深部厚松散层破碎围岩大巷支护参数优化研究[J].煤炭科学技术,2015,43(4):39-42,114.

[6]贾宏俊,王辉.软岩巷道可缓冲渐变式双强壳体支护原理及实践[J].岩土力学,2015,36(4).

[7]曲正战,刘书胜,宋成伟.深部软岩巷道的锚注加固技术研究[J].山东煤炭科技,2009,(2):120-121.

Study on Supporting Technology of Loose M udstone Roadway in Saier Coal M ines

HAN Chao-hai1,WANG Zhong-liang2,ZUO Gong-bing2

(1.Administration of Coal mine Safety Supervision Bureau of Henan,Zhengzhou,Henan 450016,China;2.The Coal industry Design and Research Institute co.,LTD.,Jinan,Shandong 250031,China)

Thisarticleanalyzes the problemsof the original roadway supporting techniquesand themain affecting factorsof the roadway stability according to the loose,severe hydrating and weathering wall rocks of No.3 coalmine of Saier company,optimizes roadway supporting parameters by using theoreticalanalysis and numerical simulation,and designs roadway support techniques under different wall rock conditions.The site monitoring shows that the surface displacement of roadway had a significantdecline,the rock stability had been significantly improved afteradopting theoptimizing supporting techniques.

loosemudstone;weathering;hydrating;supporting design

TD353

A

2095-980X(2016)08-0148-03

2016-07-16

韩朝海(1980-),男,安徽阜阳人,硕士,工程师,主要研究方向:矿业工程。