汽车尾气温差发电装置的设计、制作及性能测试

2017-01-10鲍亮亮李启明彭文博刘大为金安君

鲍亮亮, 李启明, 彭文博, 刘大为, 金安君,3*

(1.中国华能集团清洁能源技术研究院有限公司,北京102209;2.太原理工大学材料科学与工程学院,山西太原030024;3.中国华能集团,北京100032)

汽车尾气温差发电装置的设计、制作及性能测试

鲍亮亮1,2, 李启明1, 彭文博1, 刘大为1, 金安君1,3*

(1.中国华能集团清洁能源技术研究院有限公司,北京102209;2.太原理工大学材料科学与工程学院,山西太原030024;3.中国华能集团,北京100032)

温差发电是一种利用热能驱动热电材料内部载流子的定向迁移,将热能转换成电能的清洁能源发电技术。目前,温差发电技术已在航空航天、军事、医学、太阳能发电等领域得到广泛应用。介绍了温差发电技术在高温汽车尾气发电上的应用,主要包括大功率汽车尾气温差发电装置的设计和制作,以及温差发电装置输出性能测试平台的搭建,并测试了汽车尾气温差发电装置的输出功率和转换效率。实验表明,在一定的温度范围内,输出功率和转换效率随热端温度的升高而线性增加,在可实现的温差和热端温度下,温差发电装置输出功率可达千瓦级别,理论转换效率接近10%。

温差发电;废热回收;大功率热电;汽车尾气;输出性能

温差发电(TEG)是一种利用热电材料内部载流子的定向迁移将温差产生的热能转变成电能的发电技术。它是一种绿色清洁的能量转换技术,转换过程无污染、无噪音、可靠性强、灵活多变,可以利用各种形式的热能发电。

目前,温差发电技术已在航空航天、军事、医学、太阳能发电领域得到了广泛应用。20世纪50年代,以美国和前苏联为首的科研机构已设计制作出利用同位素元素衰变放热作为热源的温差发电器。这些同位素温差发电器主要用于航空航天器的辅助能源、装备部队等野外发电、及给远航灯塔供电[1]。1961年以来,仅美国投放到太空的同位素温差发电器就有40多个,这些温差发电器的输出功率在2.7~300 W不等,最长的服役时间已经超过了30年[1]。此外温差发电技术还被用于军事领域,20世纪80年代,美国研发出kW级军用燃油温差发电机,装备陆军部队用于野外发电。鉴于光伏发电只能吸收可见光与近红外区的光能,而温差发电可吸收短波光和长波光产生的热量进行发电,许多学者提出可建立太阳能温差和光伏联合发电系统,以提高太阳能的综合利用率[2]。在太阳能利用方面,太阳能温差发电技术(STEG)不同于传统的太阳能聚光热发电技术(CSP)和太阳能光伏发电技术(PV),它直接利用太阳光的热能发电,具有结构简单、灵活可靠、低成本、效率高的优点。武汉理工大学与日本科研技术在我国内蒙古乌海市建立了太阳能温差和光伏联合发电示范系统,目前该系统已投入发电,太阳能发电效率大于20%。在医学方面,装有温差发电器的人工器官如人造心脏、心脏起搏器等被植入人体,该温差发电器利用微型放射性同位素Pu328作热源,使用寿命可达85年以上,可满足人类的使用期限[3]。

1 汽车尾气温差发电

据国际著名汽车行业战略、规划及分析公司HIS Automotive预测,2014年全球汽车销售量将达到8 500万辆,2018年则有望突破亿辆大关,而截至2012年全球汽车总保有量已超过10亿辆。汽车数量的不断增长给能源供应造成了巨大压力,与汽车保有量快速增长对应的是世界范围性的能源危机及原油价格的节节攀升。

图1是美国GM发展研究中心测试的燃油内燃机汽车能量消耗图。汽车燃油能量只有30%用于汽车的驱动、制动、磨擦,30%用于冷却,剩余的约40%以高温汽车尾气的形式排放到大气中。武汉理工大学采用精密红外测温仪对1.6 L排量燃油汽车排气管温度进行了测量,测试结果表明发动机转速在3 000 r/min时,发动机出口排气管温度可达450℃左右,排气管末端温度也可达200℃左右[4]。高温汽车尾气的排放是一种能源的浪费,不仅降低了汽车燃油使用效率,同时也污染了环境。一辆1.6 L排量的汽车一年油耗在1 500~2 000 L之间,以目前全球汽车保有量10亿辆计算,每年全球汽车总油耗约为1.5×1012~2×1012L。以目前93#汽油7.5元/L价格计算,全球汽车每年要消耗约11.25~15万亿元的汽油。如果能将目前汽车的燃油利用率提高10%,每年将节省1.1~1.5万亿元的汽油。由此可见提高汽车燃油利用率具有巨大的经济效益。

图1 燃油内燃机汽车能量消耗图

汽车高温尾气的回收利用是提高燃油使用率的一种有效手段。由于温差发电技术绿色清洁、灵活多变、安全可靠,近年来美国、德国相继开展汽车尾气温差发电项目。利用温差发电技术可将高温汽车尾气的热能转换成电能供汽车使用,不仅提高了燃油利用率、节省能源,同时也降低了汽车尾气对环境的污染。美国能源部和通用汽车联合研发了装有温差发电装置的雪佛兰Surburban汽车产生的电能用于混合动力汽车,节省燃油10%。2008年10月,德国大众推出带温差发电器的家用汽车,可为汽车提供600 W电能,满足其30%用电需求,减少燃油5%以上。截至2013年底,我国汽车保有量达到1.37亿辆,占全球汽车总保有量的10%以上。汽车尾气温差发电技术在我国有着巨大的应用市场。

2 大功率汽车尾气温差发电装置

2.1 汽车尾气温差发电装置的设计与制作

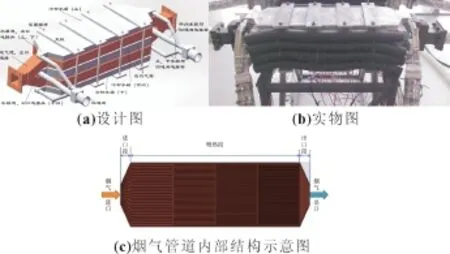

根据汽车尾气的流速快、热量易散失的特点,华能清洁能源研究院温差发电课题组设计了图2所示的汽车温差发电模块。该模块采用“3+2”夹层结构,3个冷却水箱之间夹着2层烟气管道。每层冷却水箱与高温烟气管道之间放置有“3×9”阵列的商用热电片,共四层。每个温差发电模块装有108片热电片。为了保证热电片的冷热两端良好的热传导,热电片上下表面与管道外壁之间均匀地涂覆高导热系数的导热硅脂。为了保证热电片有充足的时间吸收汽车尾气的高温余热,烟气管道内部装有导流翅片。由于烟气进口处尾气温度高于烟气出口处尾气温度,所以进口处的翅片较少换热面积较小,出口处翅片较多换热面积相对较多,以保证相对均匀且充分的热交换。选材方面,冷却水箱和上下夹板选用高强度的轻质铝,烟气管道选择导热性更好的紫铜。

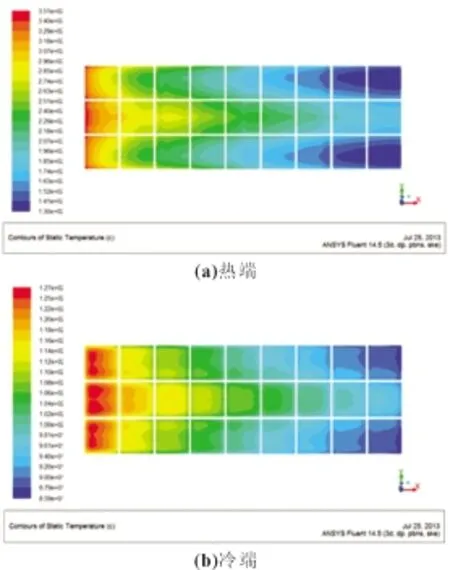

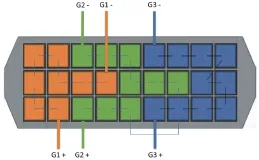

为了优化温差发电模块的输出性能,华能清洁能源研究院温差发电课题组对每层热电片冷热端的温度分布进行了模拟分析,模拟结果如图3所示。由图3可知热电片冷热端的温度在烟气流动方向上递减。据此,将每层“3×9”阵列的热电片进行了分组,分组情况如图4所示。其中G1组热量最高,G2组次之,G3组热量最低。最后将每层的G1、G2、G3分别串联起来,G1、G2、G3之间经过DC/DC转变为相同电压后并联。

图2 汽车尾气温差发电模块

图3 热电片冷热端温度分布模拟图

图4 热电片分组示意图

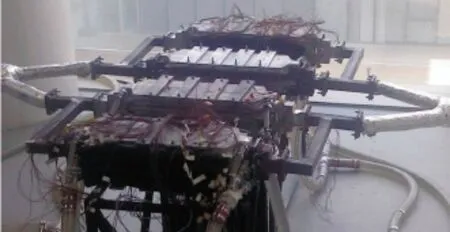

在对上述发电模块分析的基础上,将四个模块进行集成,形成一个汽车尾气温差发电装置,整体对外供电,如图5所示。

图5 汽车尾气温差发电装置

2.2 温差发电装置输出性能测试平台的搭建

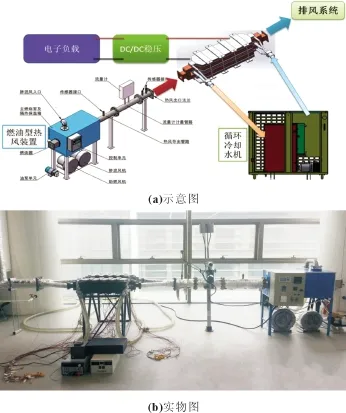

为了测试图5所示汽车尾气温差发电装置的输出性能,搭建了汽车尾气温差发电装置性能测试系统,如图6所示。该系统包括尾气模拟装置、温差发电装置、循环冷却水系统、电能输出系统、数据测试采集系统及排风系统。其中尾气模拟装置由燃油型热风装置、油泵、助燃风机、掺混风机等组成。实验过程中通过油泵将柴油输送到燃油装置的燃烧室中,并通过燃烧器引燃,助燃风机鼓入空气助燃,与掺混风机鼓入空气混合形成高温烟气,通过控制进油量、助燃风机和掺混风机的风量控制烟气的温度和流量。高温烟气通过烟气管道输送到温差发电装置,并将热量传递给热电片的热端,热电片冷端温度由循环冷却水维持,冷却水流量为80 L/min,水温控制在(25±1)℃。流经温差发电装置后的烟气经过排风系统排放。在冷热端的温差驱动,热电片便在其内部热电材料的Seebeck效应作用下产生直流电。直流电通过DC/DC调压后并联,最终通过电子负载测量得到温差发电装置的电流-电压曲线。测量误差为0.05%×测试值。烟气流量通过安置于烟气管道的气体流量计测量,温差发电装置烟气进、出口温度分别为及温差发电装置芯片热端温度等通过热电偶测量。

图6 汽车尾气温差发电装置测试系统

2.3 汽车尾气温差发电装置的输出功率及转换效率

2.3.1 汽车尾气温差发电装置输出功率及转换效率测试方法

图7是温差发电装置能量分配示意图。

图7 温差发电装置能量转换及分配示意图

其中温差发电装置的输出功率P和转换效率η可由式(1)、式(2)计算:

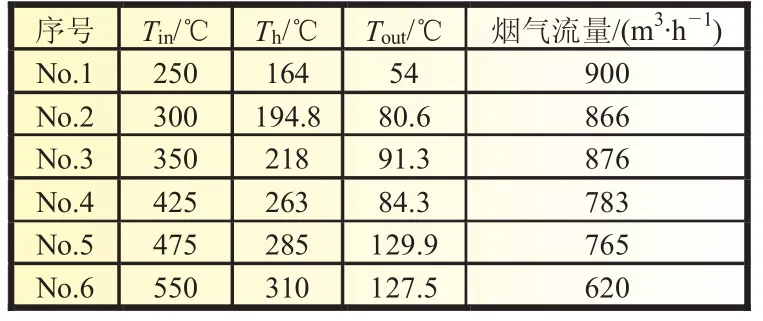

表1 不同状态下温差发电装置测试数据

图8 不同状态下温差发电装置的P-V曲线

2.3.2 温差发电装置的输出功率

表1是温差发电装置的测试数据,No.1~No.6分别表示不同的烟气温度或热电片热端温度状态。为了方便数据的记录,通过改变电子负载大小测试了温差发电装置的负载电压和负载电流,并根据式(1)计算出不同输出电压下温差发电装置的输出功率。图8是不同状态下温差发电装置的P-U曲线。由图可知随着温差发电装置热端温度的不断增加,其输出功率整体成上升趋势。这是由于热端温度增加导致温差发电装置内部热电片冷热两端的温差增加,提高热电转换效率,进而使得输出功率增大。同时还可以看出同一状态下,输出功率随着输出电压的改变而改变,在某一区域内达到最大值。根据电学原理可知此时电子负载阻值约等于温差发电机内阻。图9是不同状态下温差发电装置的热端温度和最大输出功率的关系,从图9可见,温差发电装置的最大输出功率同热端温度近似成线性递增关系,当热端温度达到310℃时,输出功率可达1 088 W。

Studies of thermoelectric device for automobile tail-pipe energy harvest:design,fabrication and performance

Thermoelectric(TE)material could produce green energy and it generated one of many forms of the clean technology.TE converted heat into electricity in typical two dissimilar TE materials because its temperature differential across could cause a directional migration of its charge carriers.It was deployed widely in diverse fields such as aerospace, military apps, medical devices and solar power production.The TE application for the high-temperature of the automobile tail-pipe energy harvest(ATEH)was studied.The results of both output power and efficiency seem to increase linearly with the hot-side temperature over a wide experiment range.The TE system achieved over a thousand watt in output power at the maximum temperature setting of ATEH and with a large flow rate of exhaust gas.Moreover,the efficiency in a state-of-the-art characterization instrumentation was studied.The conversion efficiency was theoretically close to 10%.

thermoelectric generation;energy harvest;high-power teg;automobile exhaust;output performance

TM913

A

1002-087X(2016)12-2463-03

2016-05-24

鲍亮亮(1989—),男,山东省人,硕士生,主要研究方向为温差发电器件的设计与应用等。