串联锂离子电池组仿真技术研究

2017-01-10张维戈张彩萍孙丙香

姜 君,张维戈,时 玮,张彩萍,孙丙香

(北京交通大学电气工程学院,北京100044)

串联锂离子电池组仿真技术研究

姜 君,张维戈,时 玮,张彩萍,孙丙香

(北京交通大学电气工程学院,北京100044)

在电动汽车车载电池、电池储能系统等应用中,由于单体电池性能和参数的限制,为满足电压需求将电池串联使用。选取锰酸锂电池的Thevenin等效电路模型,在实验基础上识别模型状态参数,建立了单体及三种串联电池组的计算机仿真模型并进行对比分析,串联电池组充放电实验的仿真结果说明了将串联电池组等效为一个电池的误差最大。进一步结合电池参数数理统计提出一种实现大规模串联电池组仿真的方法,16模块串联的电池组实验验证了其精度,为电动汽车整车仿真、电池储能系统实时数字仿真的电池模块提供一种仿真方法。

串联电池组;等效模型;参数识别;电压仿真

锂离子电池具有质量轻、体积小、寿命长、电压高、充放电效率高和无污染等优点,是现阶段电动汽车较合适的动力源,并在电网储能中也逐步得到应用[1]。由于单体电池性能和参数的限制,往往将电池串并联使用,例如2008年北京奥运会纯电动公交车采用104个模块串联,每个模块由4个单体电池并联;比亚迪深圳总部储能示范系统由16个并联支路组成,每个支路有252个单体串联连接至800 V直流母线,再接PCS系统与电网连接。电池组的性能不能将电池单体性能进行简单叠加,需要对电池组串联支路的能量利用率及并联支路的电流不平衡度进行准确评估,这就需要对电池组进行准确建模[2]。国内研究者着重分析了串联电池组离散特性,统计电池参数如容量、内阻的正态分布特性[3-5],而建模仿真时往往将串联电池组等效为“大电池”,进行整体参数辨识;夏威夷大学Matthieu Dubarry在考虑电池参数离散特性的基础上建立了5节单体电池串联的仿真模型,同时指出随着单体个数的增加仿真模型的复杂性和难度大大增加[6];首尔大学Jonghoon Kim经过实验筛选提出了串并联电池组的简化等效模型的计算方法,但在单体电池参数差异较大时,简化等效电路模型的精度没有验证。

本文建立三种串联电池组仿真模型:组合串联电池组模型、简化串联电池组模型、整体串联电池组模型,通过实验识别电池参数,对比串联电池组充放电实验的三种模型仿真结果,进一步基于单体电池参数如容量(Q)、荷电状态(SOC)、内阻、极化参数的数理统计、组合串联电池组的建模思路,提出了大规模串联电池组的仿真方法,北京奥运会纯电动公交车电池箱实验验证了其精度。

1 电池仿真模型

1.1 单体电池等效电路模型

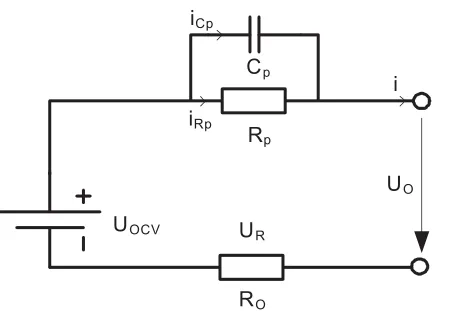

研究人员针对锂离子电池已经分析设计对比了大量的等效电路,其中锰酸锂(LiMn2O4)电池采用Thevenin模型有较高的精度[7],本文选取单体电池Thevenin模型,如图1所示。

图1 单体电池Thevenin模型

1.2 串联电池组等效电路模型

针对串联电池组建立等效电路模型,第一种是将单体电池等效电路模型串联,组合串联电池组模型如图2所示,组合模型需要识别每个单体电池参数,在同一电流作用下每个电池进行独立运算仿真,可以得到每个电池状态和整体电池组的外特性。

图2 串联电池组Thevenin模型

第二种是结合电路知识、仿真结果及实验结论可以得到如式(3)~式(6)电池参数关系式:

基于以上分析得到简化串联电池组模型,如图3所示,其中串联电池组的容量由各个单体电池容量和初始SOC决定[2],串联电池组最大可用容量见式(7)。在电池参数一致性好时,简化串联电池组模型有较高的精度。

图3 简化串联电池组模型

第三种也是国内研究者大多采用的方法,即将串联电池组当做一个“大电池”,进行整体实验参数辨识,同单体电池等效电路模型。

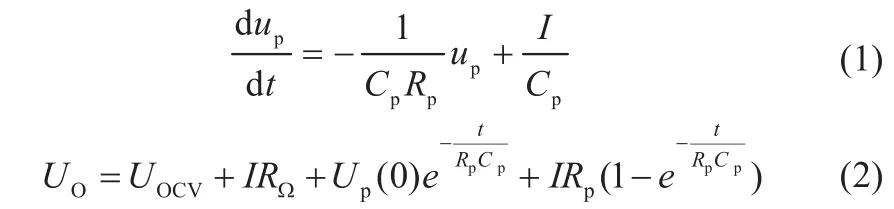

基于以上Thevenin模型,建立Matlab/simulink单体电池仿真模型,主要有SOC模块、充放电过程单体电池参数查表模块、电池状态求解模块。其中SOC模块利用安时积分计算电池充放电过程荷电状态,电池参数查表模块通过实验数据识别电池参数建立查询数据表,电池参数求解模块利用s-function求解电池电路模型状态方程,进而得到电池外电压等参数[8]。

2 实验验证与分析

本文首先以4节纯电动公交车用锰酸锂(LiMn2O4)能量型电池为测试对象,实验使用美国Arbin公司BTS2000及其数据采集系统在常温下进行电池测试。

2.1 单体电池仿真与分析

以美国先进电池联盟USABC提出的动态应力测试工况DST进行单体电池实验,单体实验与仿真对比如图4所示。

图4 单体电池DST工况实验与仿真结果

单体电池进行四个DST循环,外电压的仿真结果与实验结果最大误差为0.097 3 V,误差较大出现在电流变化率大时。单体电池参数识别发现电池内阻变化较小,欧姆压降精度较高,由式(2)可知,误差主要来源于极化电压的拟合精度,而在电池接近满电的SOC区段内,极化内阻变化大,导致极化电压的仿真模拟误差较大。同时电池温升也会导致电池参数的变化,影响仿真精度[11]。

2.2 串联电池组仿真与分析

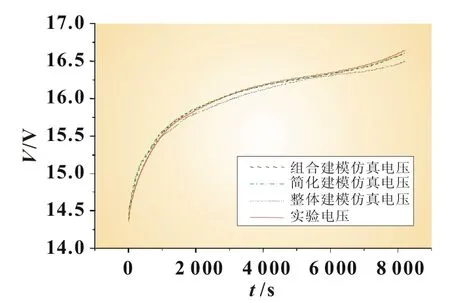

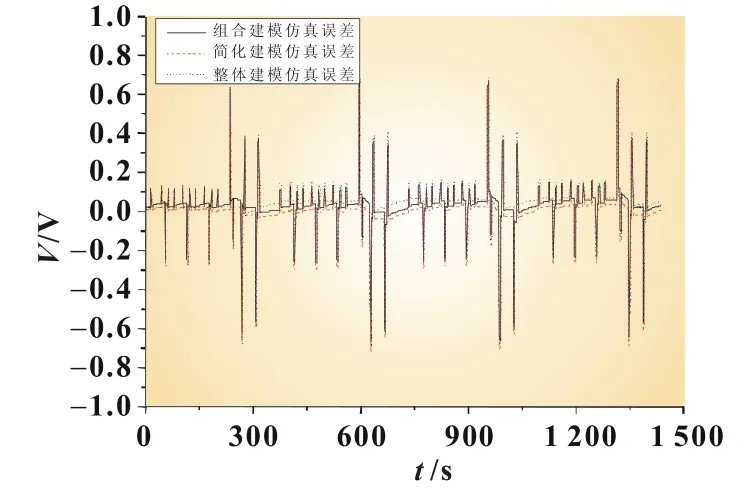

将串联电池组进行1/3C充电和DST工况实验,三种方法仿真结果与误差如图5~图8所示。

串联电池组仿真结果显示组合串联电池组等效电路模型误差最小,简化串联电池组模型次之,整体建模误差最大。等效电路建模方法精度取决于识别电池参数精度,组合建模和简化建模方法都进行了每个电池参数的识别,其中组合建模计算每个电池状态进而电池组的电压外特性仿真精度最高,简化建模通过每个电池参数计算整体参数进行一次状态方程计算,参数较准确而本质是电池组为大电池因此精度有所下降,而整体建模只进行一次参数识别和状态方程计算,因此不能反映电池组参数不一致性,由图6可知整体建模仿真误差最大。DST工况仿真误差要大于恒流充电误差,说明了电池参数在特定实验条件和工况下识别难反映不同电流倍率、SOC区间的电池特性。

图5 串联电池组恒流充电实验与仿真结果

图6 串联电池组恒流充电仿真误差

图7 串联电池组DST工况实验与仿真结果

图8 串联电池组DST工况仿真误差

2.3 基于数理统计的串联电池组仿真与分析

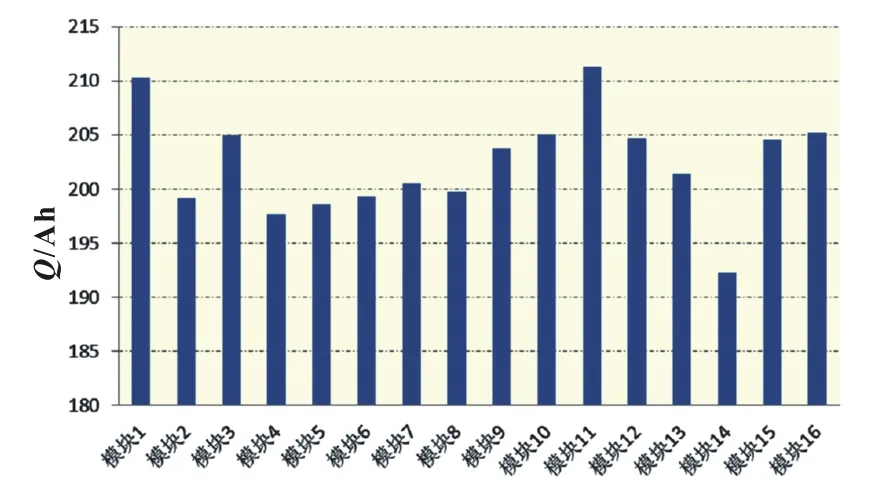

由以上建模实验可知将串联电池组等效为一个“大电池”误差较大,而且大规模串联电池组参数识别对实验设备条件要求高,同时采用组合串联电池组建模方法增加了大规模串联电池组建模复杂性[11]。本文基于电池组数理统计提出一种大规模串并联电池组仿真方法,串联电池组中单体电池容量、初始SOC、内阻符合正态分布[12-13],选取一箱已运行3年北京奥运会纯电动公交车用电池组,整箱电池由16个模块串联组成,每个模块由4个单体电池并联组成,统计单体电池参数,进一步计算模块电池参数,得到电池组中模块容量、初始SOC及11个SOC点上开路电压、欧姆内阻、极化参数的均值和标准差,利用matlab按正态分布生成电池参数随机数,每生成一组电池参数即调用单体电池等效模型进行仿真计算,记录电池运行参数,实现上文第一种电池组建模思路的大规模电池组仿真。

图9 北京奥运会纯电动客车车载电池模块容量

表1 电池模块容量和初始SOC分布取值

表2 SOC=0.5时电池模块参数分布取值

实验使用Digatron电池测试系统对该箱电池组进行1/3C充电,实验数据与仿真结果对比如图10所示。

仿真最大误差为1.1 V,主要由于充电起始阶段极化电压变化大,极化内阻变化剧烈,可通过增加仿真模型的电池参数插值点来减小,充电过程中0.24 V的误差主要来源于大规模的串联电池组线路接触阻抗引起的压降。采用数理统计的大规模串联电池组仿真方法具有较高的精度,并且可以实现任意单体数量的串联电池组仿真,可用于纯电动汽车车载电池、电网储能系统电池组的仿真,为分析大规模电池组的电流不平衡度提供计算机仿真方法。

Research on series connected lithium-ion battery pack simulation

Because of the limitations of single battery cell's performance and parameters, series connected Lithium-ion battery pack was used for meeting the voltage requirements in the application of electric vehicle batteries,battery energy storage system and so on.The Thevenin equivalent circuit model of LiMn2O4battery was selected and the model state parameters were identified by experiment.Computer simulation model of the single cells as well as three kinds of series-connected battery pack for comparative analysis were built.The charge and discharge simulation results of series-connected battery pack show that series battery being equivalent to a battery has the maximum error.On this basis,a large-scale series battery simulation method combining with mathematical statistics of cell parameters was propose and the experiments of 16-module series battery verify the accuracy.A simulation method for the simulation of electric vehicle and real-time digital simulation of battery energy storage system was provided.

series-connected battery pack;circuit model;parameter identification;voltage simulation

TM912

A

1002-087X(2016)12-2432-03

2016-05-22

国家“863”计划资助项目(2011AA05A108)

姜君(1988—),男,山东省人,硕士,主要研究方向为电池成组利用。