光伏电站晶硅组件缺陷形成机理与检测技术

2017-01-10翟化欣

白 恺, 李 智, 李 娜, 宗 瑾, 翟化欣

(1.华北电力科学研究院,北京 100045;2.国网新源风光储示范电站有限公司,河北张家口075000)

光伏电站晶硅组件缺陷形成机理与检测技术

白 恺1, 李 智1, 李 娜1, 宗 瑾1, 翟化欣2

(1.华北电力科学研究院,北京 100045;2.国网新源风光储示范电站有限公司,河北张家口075000)

针对我国光伏电站在晶硅光伏组件运行维护过程中存在的实际情况,分析了晶硅光伏组件缺陷形成机理,提出了一种适用于现场应用的缺陷光伏组件检测方案。检测方案包括红外热成像排查、绝缘电阻测试、EL测试和光伏组件I-V特性测试四部分。通过该检测方案能够有效鉴别光伏组件缺陷的产生原因,及其对发电性能的影响程度。该方案对提高光伏电站运行维护效率、规范光伏电站施工安装操作和改进光伏组件生产厂家制造工艺具有重要意义。

光伏电站;缺陷;检测方案;运行维护

进入21世纪以来,我国光伏产业发展十分迅猛,特别是2004年后,在欧洲市场的大力拉动下,中国光伏产业更是得到了飞速发展,2007年我国已经成为光伏组件生产第一大国。近年来,随着国家《太阳能光伏产业“十二五”发展规划》的颁布和其他激励政策的陆续出台,国内光伏电站装机容量进入高速增长期,至2015年,国内光伏电站装机容量有望突破35 GW,届时中国光伏产业将真正实现由制造大国向利用强国的转变。

光伏组件作为光伏电站核心发电设备,其性能对电站的高效运行起着至关重要的作用,目前光伏组件按材料可分为晶硅、非晶硅半导体和有机高分子三种类型,特别是晶硅光伏组件,因为其转换效率高、制造成本低等原因,已被广泛应用于光伏电站。但由于生产过程中工艺技术、设备性能、原材料质量等方面的问题,以及运输、安装和运行期间由于外力造成的局部损坏,引起光伏组件的性能衰退和缺陷。然而,在实际运行维护过程中,由于光伏组件单体数量多、分布区域广,光伏电站主要采用故障检修和定期维护的维护方式,普遍存在过度维护和维护不足的现象,缺少预防性维护试验方法的相关规范,对组件的缺陷检测技术和标准匮乏,不能及时、有效和准确地判断缺陷组件和故障原因。因此,有必要研究光伏组件缺陷形成机理,建立一套具有普遍适用性的光伏组件缺陷检测方案,保障光伏电站稳定、高效运行。

1 光伏组件缺陷形成原理

目前大规模应用的晶硅光伏组件,其在制造过程中通常采用制绒、扩散、刻蚀、印刷和烧结等工序。由于机械应力、热应力及运输安装等不稳定印刷的存在,造成硅电池的隐性与显性的可逆和不可逆的缺陷。

对晶硅光伏组件运行后性能退化和失效模式统计分析,原材料缺陷、封装工艺异常和外部因素影响是引起光伏组件出现缺陷的关键诱因。

1.1 原材料缺陷

原材料对光伏电池的转换效率具有至关重要的作用,用于制造光伏电池的硅材料若存在晶格的缺陷位错,起到复合中心作用,能够使得载流子在此处复合时发出较弱的光,少子寿命降低,而过多的杂质亦会导致复合增加。同时,氧化诱生堆垛层错或杂质氧沉淀导致黑电池片的产生,引起电池单体的短路电流明显偏低。

光伏组件的EVA用于封装电池组,在光伏组件长期运行过程中,由于EVA配方不合格,导致添加剂体系相互反应发黄;或EVA自身分子在氧气、光照条件下,脱乙酰反应导致发黄,亦会影响光伏组件的使用寿命。

1.2 封装工艺异常

晶硅光伏组件通常是由60或72片光伏单体电池串、并联连接,并严密封装而成,光伏电池的封装工艺是生产过程中的关键步骤,其亦是导致光伏组件缺陷的主要诱因[1-2]。

(1)扩散异常

扩散制结为晶硅电池制造过程中的核心步骤,P-N结的质量直接影响电池单体的转换效率。结浅,电池短波响应较好,但会引起接触电阻增加;结过深,死层较明显,如果扩散浓度过大,则引起重掺杂效应,使电池开路电压和短路电流均下降。腐蚀掉正面电极及氧化硅薄膜后单体电池方阻升高,导致此区域与现有烧结工艺不匹配而引起接触电阻增大。

(2)镀膜异常

铝背场能够降低电池单体背面的少子负荷、提高少子扩散长度、反射长波段光子和提高长波段的光谱响应。由于电池单体通常采用管式PEVCD(Plasma Enhanced Chemical Vapor Deposition)镀膜方式,在镀膜过程中,若单片电池脱落或破碎,导致此电池单体背面被镀膜,其氧化硅的存在,使得经过丝网印刷后电池在烧结过程中无法形成铝背场,且铝电极无法与硅形成良好的接触电阻,导致电池效率降低。

(3)烧结异常

引起烧结异常的原因为烧结过程中存在异物,过高的烧结温度以及表面异物污染不会引起方阻值的变化,但能够导致较大的反向漏电流,产生低效率电池片。

(4)印刷异常

良好的印刷质量,能够减少金属电极与硅片间的接触电阻,影响电池的填充因子和短路电流,断栅、印刷不均匀均会导致线性电阻增大,降低电池的转换效率[3]。

1.3 外部因素影响

在光伏组件运输和安装过程中,由于操作人员的不规范操作,导致电池单体隐裂或钢化玻璃破裂,引起光伏电池内部湿气渗入,会引起二次交联、电池减反射膜水解,缺陷部分产生漏电流,导致电池转换效率下降。同时,光伏组件分布区域广,且主要安装在偏远地区,长期灰尘在表面累积和异物覆盖其表面,或植物等对光伏电池造成长时间遮挡,会引起光伏组件的发电性能退化,特别是当被遮挡部分已经存在漏电缺陷时,漏电缺陷部位会严重发热,引起光伏组件的热斑效应[4]。

此外,在光伏电站中运行的晶硅光伏组件的电路与其作用于接地的金属铝边框之间有着高电压的存在,由于该高电压的作用,使得光伏组件上表面层及下表面层的材料中,电池的封装材料EVA出现了离子迁移行为,从而形成了漏电流现象;同时在电池单体中也出现了热载流子现象,大量载流子聚集在电池表面,使得电荷再分配从而削减和抑制了电池的活性层,破坏了电池表面原有的钝化效果,最终,表现为晶硅光伏组件发电性能退化或失效[5-6]。

2 光伏组件缺陷检测方案

图1为晶硅光伏组件缺陷检测整体技术方案。整个检测流程试验项目包括红外成像检查、输出功率试验、绝缘电阻试验和EL(Electro Luminescence)检查。试验设备由红外热成像、绝缘电阻、EL测试和光伏方阵I-V特性装置组成[7-8]。

图1 晶硅光伏组件缺陷检测流程

2.1 检测装置

(1)红外热成像装置

红外热成像装置是利用红外探测器和光学成像物镜接受被测晶硅光伏组件的红外辐射能量分布图形,进而反映到红外探测器的光敏元件上,从而获得与光伏电池热分布相对应的热像图,用以判别与正常光伏电池存在温度差异的电池单体。

(2)绝缘电阻测试装置

通过对光伏组件施加系统能够承受的最大电压,能够测试组件的基本绝缘电阻、绝缘电阻时间曲线、介质吸收比以及极化指数。

(3)EL测试装置

EL测试装置直流电源、滤波镜头、遮光罩等主要部件,利用电场激发晶硅光伏电池,使晶硅电池发出特定波长的光,然后通过滤光及特殊感光元件采集特定波长的发光信号,得出光伏组件的缺陷信息。

(4)光伏方阵I-V特性测试装置

光伏方阵I-V特性测试装置内置满足普通光伏组串容量要求的充放电电容器,将其作为光伏组件的可调负载,通过对光伏组件与电容充电过程进行数据采样,获取光伏组件的I-V特性曲线。

2.2 光伏电站晶硅组件检测方案

(1)红外热成像排查

进行红外热成像热斑排查过程中,光伏方阵应处于正常运行状态。理想状态下,被测光伏电站倾斜面辐照度应大于600 W/m2,且处于稳定运行状态,光伏组件可产生足够的电流使得存在缺陷与正常电池产生可判断的温度差异。红外热成像排查应根据光伏组件自身结构和背板构造,选择光伏组件的前表面或背板进行红外热成像仪排查。排查光伏方阵或组串中的光伏组件,应及时标定与该光伏组件中其他光伏电池存在明显温度差异(一般5℃)的光伏电池。

(2)绝缘电阻测试

以不大于500 V/s的速率增加绝缘电阻测试仪的电压,直到等于1 000 V加上两倍的系统最大电压(即由制造商标注在光伏组件上的最大系统电压),并维持此定值1 min;降低电压至0 V之后,再议不大于500 V/s的速率增加绝缘电阻测试仪的电压,直到等于500 V或最大系统电压的高值。维持此电压2 min,然后测量绝缘电阻。

对于光伏组件面积小于0.1 m2,其绝缘电阻值应不小于400 MΩ;光伏组件面积大于0.1 m2,其绝缘电阻值与光伏组件面积的乘积应不小于40 MΩ·m2。

(3)输出特性测试

光伏组件输出功率测试应在辐照度不小于700 W/m2的工况下进行,利用测试装置获得光伏组件实际输出的工作电压、工作电流、短路电流,并根据式(1)至式(3),测得的光伏组件实际输出功率转换为峰值功率'。其中,光伏组件温度应取背板中心点处测试过程中的读取值。

(4)EL测试

将待测晶硅光伏组件放置在密封性良好的暗室内,通过直流电源给光伏组件通电,并维持直流电流值在光伏组件铭牌短路电流的±5%以内,调整CCD相机的位置,以及光圈和焦距,设置图像的曝光时间和增益。利用成像系统将信号发送到监测软件,经过处理后显示光伏组件的EL图像。

3 实证分析

某大规模地面光伏电站已投运三年,采用多种类型晶硅光伏组件,包括多晶硅、单晶硅和背接触式,晶硅光伏组件技术参数如表1所示。分别选取该电站内3个光伏发电单元对应类型的固定式安装光伏组件,通过红外热成像排查,选取存在缺陷的典型光伏组件,进行绝缘电阻、输出特性和EL测试,分析其缺陷影响程度及产生的原因。

表1 光伏组件技术参数

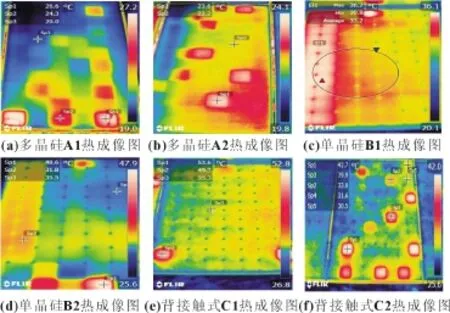

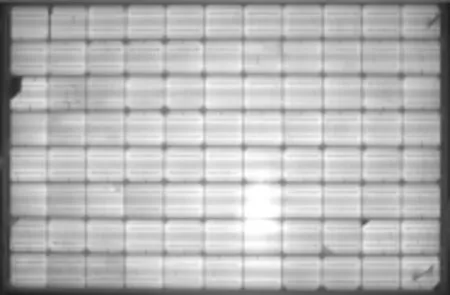

3.1 红外热成像排查结果

光伏电站晶硅光伏组件红外热成像测试结果如图2所示。从发电单元内的光伏组件进行红外热成像排查结果可以发现,多晶硅光伏组件表面均存在多个电池温度不一致现象,但这些异常温度电池和正常电池相比,温度偏差并不大,最大偏差点仅为6.6℃;单晶硅光伏组件温度异常电池均沿左边框边缘出现,且光伏组件的最高温度与正常温度偏差达到16.8℃;背接触光伏组件的红外热成像异常主要表现为多个电池单体温度偏高,形成热斑现象,其产生的原因可能包括杂草、鸟类的排泄物长期遮挡、电池自身缺陷等。

图2 晶硅组件红外热成像排查结果

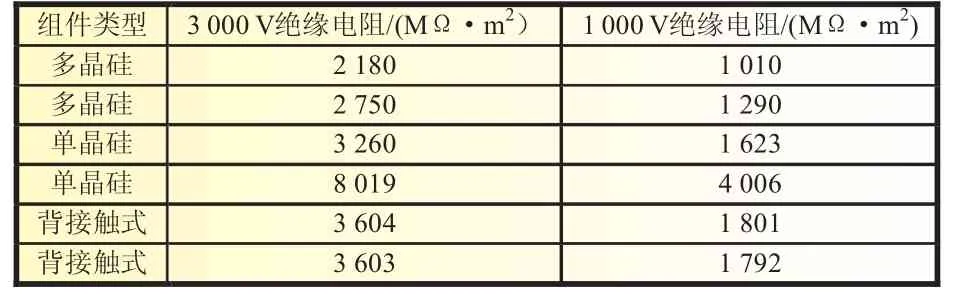

3.2 绝缘电阻测试结果

在3 000 V和1 000 V测试电压条件下,晶硅光伏组件的绝缘电阻测试结果如表2所示。在各种类型晶硅光伏组件含边框面积均不足3 m2的情况下,光伏组件现场测试的绝缘电阻值均超过1 000 MΩ×m2,可初步排除泄露电流的现象。

表2 绝缘电阻测试结果

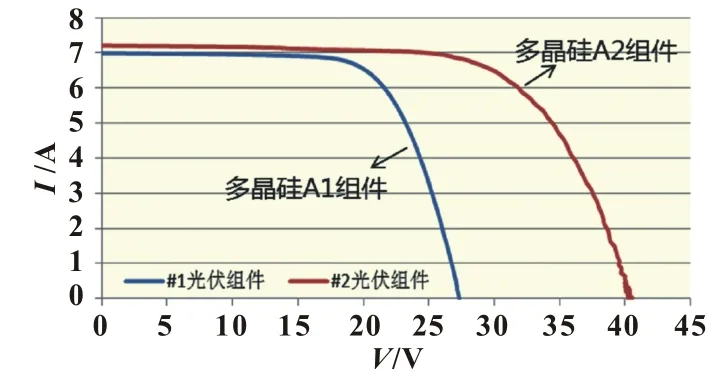

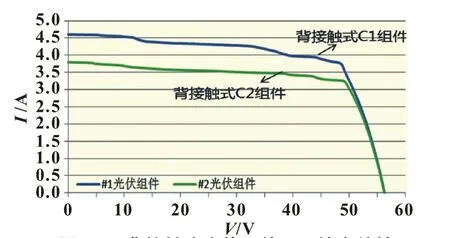

3.3 输出特性测试结果

晶硅光伏组件的输出特性测试结果如表3所示,被测光伏组件的I-V输出特性曲线如图3~图5所示。

图3 多晶硅光伏组件I-V输出特性

从表3可以发现,各类型晶硅光伏组件均出现不同程度的发电性能退化,功率衰减最小值为3.03%,最大值达到了36.81%,明显超过了厂家保证的组件输出功率年衰减值,已经影响到所在光伏组串乃至整个发电单元的正常发电量。根据被测光伏组件的I-V特性曲线,发电性能退化最为严重的背接触式C2光伏组件的I-V曲线并不平滑,I-V曲线呈现出倾斜下滑趋势。同时,从I-V特性曲线可见由于组件内部电池串间存在电流不一致现象,I-V曲线形成了多个波峰的情况,即出现了“台阶曲线”,类似于阴影遮挡的光伏组件输出特性。

图4 单晶硅光伏组件I-V输出特性

图5 背接触式光伏组件I-V输出特性

表3 晶硅光伏组件I-V特性测试结果

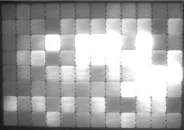

3.4 EL测试结果

图6~图11是晶硅光伏组件的EL测试结果,可见出现性能退化的各类型晶硅光伏组件分别存在以下缺陷情况。

Defects formation mechanism and detection technologies for Si-based PV panels

According to the existing problem for operation and maintenance of the Si-based PV panels in PV power plant,the defects formation mechanism of Si-based PV panels were analyzed,and a detection scheme for defect PV panels in field was proposed.There were four parts of detection scheme,include IR thermal-imaging test,insolation test,EL test and PV panel I-V characteristics test.The defect reasons and the effect for power generation ability could be effectively distinguished through this detection scheme.In addition,the detection scheme was important for promoting the operation and maintenance efficiency, standard the process of construction and installation, and improving the production process for manufacturer.

PV power plant;defects;detection scheme;operation and maintenance

图6 多晶硅A1光伏组件EL图像

图7 多晶硅A2光伏组件EL图像

图8 单晶硅B1光伏组件EL图像

图9 单晶硅B2光伏组件EL图像

图10 背接触式C1光伏组件EL图像

TM914

A

1002-087X(2016)12-2381-04

2015-05-12

国家电网公司科技项目(8KE000M14008)国家风光储输示范工程精益化运行技术研究

白恺(1971—),女,内蒙古自治区人,硕士,高级工程师,主要研究方向为智能电网与新能源。