成型压力条件对钛网基膜电极组件性能的影响

2017-01-10汪兴兴倪红军钱双庆李志扬

汪兴兴, 倪红军, 朱 昱, 钱双庆, 李志扬

(南通大学机械工程学院,江苏南通226019)

成型压力条件对钛网基膜电极组件性能的影响

汪兴兴, 倪红军*, 朱 昱, 钱双庆, 李志扬

(南通大学机械工程学院,江苏南通226019)

为了获得合适的钛网基膜电极组件(MEA)的成型压力条件,以钛网作为电极支撑体材料,采用滴涂的方法制备了钛网基MEA阳极和阴极,并在135℃下,采用0、2.5、5、7.5和10 MPa的成型压力分别热压了5组钛网基MEA。对MEA的微观形貌观察、厚度测量和单电池极化性能研究,结果表明:随着成型压力逐渐增大,钛网基MEA成型厚度逐渐变薄,功率密度峰值先逐渐增大,5 MPa时达到最大值,后逐渐减小。得出5 MPa的成型压力比较合适于钛网基MEA的压制。

直接甲醇燃料电池;膜电极组件;工艺条件;钛网;电池性能

直接甲醇燃料电池(DMFC)是将燃料(甲醇)的化学能直接转化为电能的一种电化学反应装置;膜电极组件 (MEA)是DMFC的核心部件,通常由阳极、电解质膜和阴极构成[1-5]。MEA成型工艺广泛采用热压法,热压工艺条件参数选用比较宽泛,但也有一些学者针对采用不同PEM和GDL的MEA研究了热压工艺条件。大量研究表明:膜电极热压工艺理想的成型温度为135℃[6],而成型压力范围相对宽泛,如Suo等人[7]采用了5 MPa的成型压力,Zhang等人[8]采用了10 MPa的成型压力,Park等人[9]采用了1 MPa的成型压力。本文以平板式钛网基MEA为研究对象,在优化钛网基膜电极成型温度条件基础上[6],研究成型压力条件对钛网基性能的影响。

1 实验

1.1 材料与仪器

钛网(金属冲拉网,厚度为250 μm,菱形网孔对角线尺寸为0.5mm×1.2mm);Pt/XC72R阴极催化剂 [w(Pt)=40%];PtRu/XC72R阳极催化剂[w(Pt)=40%,w(Ru)=20%];碳粉(Vulcan XC72,Cabot);质子交换膜 (Nafion117);Nafion液[w (Nafion)=5%,分析纯];PTFE乳液[w(PTFE)=60%,分析纯];双氧水[w(H2O2)=30%];硫酸(H2SO4);无水乙醇(C2H5OH),分析纯;甲醇(CH3OH),分析纯;去离子水(18.25 MΩ·cm),自制。

精密压机,JYFC-40型;超声分散仪,DS-5510DT型;电磁平板加热器,CB162型;电子分析天平,AY220型;电化学工作站,CHI600C型;超级恒温水槽,HD-501S型;超纯水器,EPED10型;管式炉,SK2-2-10型;二维影像测量仪,M2D-AT型;扫描电子显微镜,S-3400N。

1.2 实验过程

首先钛网预处理、钛网基阴极电极制备、钛网基阳极电极制备和Nafion117膜预处理参照文献[6,10]。所制备的钛网基膜电极达到以下技术参数要求:阴极气体扩散层中PTFE和Vulcan XC72干载量均为3.5 mg/cm2;阴极催化层中Pt载量为3 mg/cm2;阳极催化层中PtRu载量为4 mg/cm2。

其次,按照膜电极各层匹配要求,将制备好的阴极电极、阳极电极和预处理好的质子交换膜组成三合一膜电极组件,采用带加热功能的精密压机通过热压法制备钛网基MEA,热压温度为135℃,保压时间为3 min,压力一次取0、2.5、5、7.5和10 MPa,制备了五组钛网基MEA。

然后,采用游标卡尺测量膜电极的厚度;采用二维影像测量仪和扫描电子显微镜观察电极形貌。

最后,将上述制备好的钛网基MEA逐个进行活化及性能测试。活化过程为:首先将钛网基MEA浸入去离子水中在电磁平板加热器上于60℃下煮60 min;冷却后再将钛网基MEA装入自制的性能测试装置中[11],在钛网基MEA两侧分别放置密封垫,采用螺栓夹紧,并在阳极侧加注1 mol/L甲醇+0.5 mol/L硫酸的电解液,在阴极侧持续通入0.1 MPa 100mL/min氧气,阳极水浴槽持续通60℃的循环水,该电解液活化过程持续60 min;然后进行低功率放电5 min后冷却至室温;最后采用线性扫描伏安法依次测试钛网基MEA在室温下空气自呼吸、室温下氧气、高温下空气自呼吸和高温下氧气环境条件下的极化性能,测试电解液为1 mol/L甲醇+0.5 mol/L硫酸的水溶液,两组数据的测试时间间隔为30 min,测试扫描速度为1 mV/s[12]。

2 结果与讨论

2.1 钛网基MEA微观形貌

图1(a,b,c和d)分别给出的是阴极扩散层热处理之前、阴极扩散层热处理之后、阴极催化层表面以及阳极催化层表面的微观形貌照片。从图1(a)可见,阴极扩散层表面均匀分布着白色PTFE物质,同时钛网孔依然存在。从图1(b)可见,经过320~340℃的热处理之后,扩散层表面的白色PTFE发生熔融与扩散层中的XC72均匀融合,有利于扩散层与基体钛网更好地粘结,所以表面呈现均匀的黑色。从图1(c)可以看出阴极催化层表面存在微裂纹,但钛网的菱形网孔基本上被覆盖,由于催化剂浆液中加入了Nafion溶液作为粘结剂,并采用了较为合理的涂覆工艺,这样有利于小颗粒催化剂在阴极扩散层表面上的涂覆,提高了催化剂与扩散层的结合能力。从图1(d)可以看出阳极催化层表面也存在微裂纹,同样由于催化剂浆液中加入了Nafion溶液作为粘结剂,并采用了较为合理的涂覆工艺,这样有利于小颗粒催化剂在阳极钛网表面上的涂覆,提高了催化剂与钛网的结合能力。所制备的阴极和阳极,虽然还存在显微裂纹,但在后期的单电池性能测试使用中,不仅没有催化剂的脱落现象,而且多次使用时,性能也相当稳定。另外,显微裂纹的存在,也有利于提高催化剂在电极反应中的催化效果。

图1 钛网基MEA微观形貌

2.2 成型压力条件对钛网基MEA厚度的影响

表1给出了不同成型压力下钛网基MEA厚度,其中试样1为阴极、Nafion117膜和阳极自然靠紧在一起的厚度,其厚度为所有试样厚度的最大值,同时也是其他试样热压之前的厚度。随着压力的增大,钛网基MEA的厚度呈现逐渐变薄的现象,材料的压缩率逐渐变大,必然导致MEA中的孔隙率下降。压力从0 MPa增加到2.5 MPa时,钛网基MEA的厚度从850 μm变小到690 μm,变化较大,这是由于阴极和阳极采用滴涂工艺制备的电极支撑体钛网表面沉积的物质比较疏松造成的;当压力从2.5 MPa增加到10 MPa时,钛网基MEA的成型厚度呈现线性变化,每增加2.5 MPa,钛网基MEA的厚度变薄30 μm。

表1 成型压力条件对钛网基MEA厚度的影响

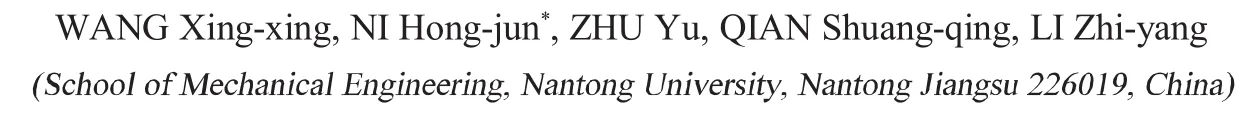

图2为钛网基MEA的断面SEM分析图,可见钛网的丝梗很清晰,但阴极扩散层、阴极催化层、Nafion117和阳极催化层分层不是很明显,这主要是由于成型压力太大(7.5 MPa),导致阴极扩散层、阴极催化层、Nafion117和阳极催化层受钛网挤压变形严重,形成了图2中扭曲的层面。

图2 钛网基MEA断面SEM分析

2.3 成型压力条件对钛网基MEA性能的影响

2.3.1 室温下空气自呼吸环境性能比较

图3给出了以自呼吸空气作为阴极氧化剂,以1 mol/L甲醇+0.5 mol/L硫酸作为阳极电解液,室温(25℃)和常压条件下成型压力条件钛网基MEA性能影响的曲线,从图3中可见成型压力为2.5 MPa的钛网基MEA的功率密度峰值最大,其最大值为5.47 mW/cm2,是0 MPa成型压力下MEA功率密度峰值1.38 mW/cm2的3.96倍,是5 MPa成型压力下MEA功率密度峰值3.91 mW/cm2的1.40倍,是7.5 MPa成型压力下MEA功率密度峰值3.53 mW/cm2的1.55倍,是10 MPa成型压力下MEA功率密度峰值3.52 mW/cm2的1.55倍。

图3 室温下成型压力条件对钛网基MEA空气自呼吸性能影响

2.3.2 室温下氧气环境性能比较

图4给出了以0.1 MPa的100mL/min氧气作为阴极氧化剂,以1 mol/L甲醇+0.5 mol/L硫酸作为阳极电解液,室温(25℃)和常压条件下成型压力条件钛网基MEA性能影响的曲线,从图4中可见成型压力为2.5 MPa的钛网基MEA的功率密度峰值也是最大,其最大值为6.89 mW/cm2,是0 MPa成型压力下MEA功率密度峰值2.04 mW/cm2的3.38倍,是5 MPa成型压力下MEA功率密度峰值5.19 mW/cm2的1.33倍,是7.5 MPa成型压力下MEA功率密度峰值4.51 mW/cm2的1.53倍,是10 MPa成型压力下MEA功率密度峰值3.91 mW/cm2的1.76倍。

图4 室温下成型压力条件钛网基MEA氧气环境性能影响

比较图3和图4可以发现,在室温条件下,阴极氧化剂无论为自呼吸空气,还是0.1 MPa的100mL/min氧气,成型压力条件对钛网基MEA的极化性能的影响呈现了一致的规律性,即当成型压力从0 MPa逐渐增大到2.5 MPa时,钛网基MEA的功率密度峰值逐渐增大,当成型压力从2.5 MPa逐渐增大到10 MPa时,钛网基MEA的功率密度峰值逐渐减小,表明成型压力条件为2.5 MPa的钛网基MEA室温性能优于其它成型压力条件的钛网基MEA。

2.3.3 高温下空气自呼吸环境性能比较

图5给出了以自呼吸空气作为阴极氧化剂,以1 mol/L甲醇+0.5 mol/L硫酸作为阳极电解液,60℃和常压条件下成型压力条件钛网基MEA性能影响的曲线,从图5中可见成型压力为5 MPa的钛网基MEA的功率密度峰值最大,其最大值为9.31 mW/cm2,是0 MPa成型压力下MEA功率密度峰值4.32 mW/cm2的2.15倍,是2.5 MPa成型压力下MEA功率密度峰值8.08 mW/cm2的1.15倍,是7.5 MPa成型压力下MEA功率密度峰值7.86 mW/cm2的1.18倍,是10 MPa成型压力下MEA功率密度峰值6.50 mW/cm2的1.43倍。

图5 60℃下成型压力条件对钛网基MEA空气自呼吸性能影响

2.3.4 高温下氧气环境性能比较

图6给出了以0.1 MPa的100mL/min氧气作为阴极氧化剂,以1 mol/L甲醇+0.5 mol/L硫酸作为阳极电解液,60℃和常压条件下成型压力条件钛网基MEA性能影响的曲线,从图6中可见成型压力为5 MPa的钛网基MEA的功率密度峰值也是最大,其最大值为13.83 mW/cm2,是0 MPa成型压力下MEA功率密度峰值5.79 mW/cm的2.39倍,是2.5 MPa成型压力下MEA功率密度峰值12.72 mW/cm2的1.09倍,是7.5 MPa成型压力下MEA功率密度峰值10.90 mW/cm2的1.26倍,是10 MPa成型压力下MEA功率密度峰值10.85 mW/cm2的1.27倍。

图6 60℃下成型压力条件对钛网基MEA 0.1 MPa氧气环境性能影响

比较图5和图6可见,在60℃条件下,阴极氧化剂无论为自呼吸空气,还是0.1 MPa的100mL/min氧气,成型压力条件对钛网基MEA的极化性能的影响呈现了一致的规律性,即当成型压力从0 MPa逐渐增大到5 MPa时,MEA的功率密度峰值逐渐增大,当成型压力从5 MPa逐渐增大到10 MPa时,MEA的功率密度峰值逐渐减小,表明成型压力条件为5 MPa的钛网基MEA高温性能优于其它成型压力条件的钛网基MEA。

综合比较图3~图6,在室温和高温条件下,最大功率密度分别出现在2.5 MPa和5 MPa成型压力条件下的钛网基MEA,另外,表1可知,成型压力条件从0 MPa逐渐增大到10 MPa的过程中,钛网基MEA的压缩率逐渐变大,则钛网基MEA的孔隙率相应地逐渐变小,同时孔径也会受压力影响逐渐变小,钛网基MEA的孔径和孔隙率大小与其传质能力有着密切的关系。当成型压力条件为0 MPa时,依靠测试装置的夹紧力靠紧,不能保证三层的密切结合,会产生较大的阻抗,进而影响钛网基MEA的极化性能,也是影响钛网基MEA极化性能的主要原因;当成型压力条件为2.5 MPa时,阴极、Nafion117膜和阳极已经可以较好地热压成为一个整体,接触阻抗较成型压力条件为0 MPa钛网基MEA有所下降,此时,钛网基MEA表现出较好的室温极化性能,表明此时钛网基MEA的孔隙率和孔径大小比较适合室温下的传质;随着反应温度的提高,无论是阴极氧化剂气体还是阳极电解质的活性均会提高,从而促进阴阳极的反应效率的提高,同时,较大的孔隙率和孔径(如成型压力条件为2.5 MPa的钛网基MEA)会导致较严重的甲醇渗漏现象,影响钛网基MEA的极化性能,因此,成型压力条件为5 MPa时,钛网基MEA表现出较好的高温极化性能,表明此时钛网基MEA的孔隙率和孔径大小比较适合高温下的传质;随着成型压力的继续增大,钛网基MEA的压缩率也逐渐增大,导致Nafion117膜受压变形逐渐严重,甲醇渗漏现象也会加重,同时导致阴极和阳极的孔径逐渐减小,不利于物质的扩散,从而影响钛网基MEA的极化性能。

通常认为DMFC的最佳工作温度为60℃,因此本文认为在燃料电池最佳运行温度条件下,钛网基MEA的最佳成型压力条件为5 MPa。

3 结论

随着成型压力条件的增大,钛网基MEA的热压厚度逐渐变小,压缩率逐渐增大;随着成型压力条件的增大,钛网基MEA的功率密度峰值是先增大后又逐渐减小,在室温条件下,最大功率密度值出现在成型压力条件为2.5 MPa下,在60℃条件下,最大功率密度值出现在成型压力条件为5 MPa下;在额定的热压温度为135℃和保压时间180 s热压前提条件下,在DMFC的最佳运行工作温度60℃下,钛网基MEA最佳的成型工艺条件热压压力是5 MPa。

[1]LI X L,FAGHRI A.Review and advances of direct methanol fuel cells(DMFCs)part I:design,fabrication,and testing with high concentration methanol solutions[J].Journal of Power Sources,2013,226:223-240.

[2]YUAN W,ZHOU B,DENG J,et al.Overview on the developments of vapor-feed direct methanol fuel cells review article[J].International Journal of Hydrogen Energy,2014,39(12):6689-6704.

[3]王佳,张晶,黄成德.直接甲醇燃料电池及系统模型研究进展[J].电源技术,2015,39(4):849-851.

[4]MalLICK R K,THOMBRE S B,SHRIVASTAVA N K.Vapor feed direct methanol fuel cells(DMFCs):a review[J].Renewable and Sustainable Energy Reviews,2016,56:51-74.

[5]索春光,刘晓为,张宇峰,等.直接甲醇燃料电池膜电极的研究与进展[J].化学进展,2009,21(7/8):1662-1671.

[6]WANG X X,LI Z Y,ZHU Y,et al.Effect of molding temperature conditions upon titanium mesh mea performance for direct methanol fuel cell[J].Advanced Materials Research,2013,684:347-351.

[7]SUO C G,LIU X W,TANG X C,et al.A novel MEA architecture for improving the performance of a DMFC[J].Electrochemistry Communications,2008,10(10):1606-1609.

[8]ZHANG J,YIN G P,WANG Z B,et al.Effects of MEA preparation on the performance of a direct methanol fuel cell[J].Journal of Power Sources,2006,160(2):1035-1040.

[9]PARK J Y,KIM H T,LEE E S,et al.Effect of the porous carbon layer in the cathode gas diffusion media on direct methanol fuel cell performances[J].International Journal of Hydrogen Energy,2009,34(19):8257-8262.

[10]汪兴兴,倪红军,朱昱,等.基于钛网基膜电极组件的被动式直接甲醇燃料电池[J].南通大学学报:自然科学版,2013,12(4):34-38.

[11]廖萍,倪红军,张成进,等.直接甲醇燃料电池测试装置:中国,ZL 200910182793.2[P].2011-07-27.

[12]汪兴兴,倪红军,朱昱,等.工作条件对钛网基MEA性能的影响[J].电源技术,2012,36(7):988-990.

Effect of molding pressure conditions upon Ti mesh MEA performance

In order to obtain suitable titanium mesh MEA molding pressure conditions,titanium mesh was used as electrode substrate material,anode and cathode of titanium mesh MEA were prepared by drip-coated method,and under 135℃with pressure of 0,2.5,5,7.5 and 10 MPa,respectively,forming five groups of titanium mesh MEA.Micromechanism Observation,thickness measurement and single-cell test to MEA show that:with increasing molding pressure,molding thickness of titanium mesh MEA is getting thin gradually,MEA highest power density increases before 5 MPa;it reaches highest power density at pressure 5 MPa,and then decreases gradually.Conclusion show that molding pressure of 5 MPa is more appropriate for making the titanium mesh MEA.

direct methanol fuel cell(DMFC);membrane electrode assembly(MEA);process conditions;Titanium mesh;cell performance

TM 911

A

1002-087X(2016)12-2358-03

2016-05-06

国家自然科学基金(51305212);江苏高校优势学科建设工程资助项目[苏政办发〔2014〕37号];江苏省政策引导类计划(产学研合作)项目(BY2015047-02);江苏省基础研究计划(自然科学基金)项目(BK20161289);南通市应用基础研究计划项目(GY12015020)

汪兴兴(1984—),男,江苏省人,硕士,实验师,主要研究方向为车辆电子与新能源技术研究。

倪红军(1965—),男,江苏省人,博士,教授,主要研究方向为新能源和新材料。