基于LTC6804的锂离子电池阻抗测量系统设计

2017-01-10魏学哲王学远

蒋 晶,魏学哲,王学远

(同济大学汽车学院,上海201804)

基于LTC6804的锂离子电池阻抗测量系统设计

蒋 晶,魏学哲,王学远

(同济大学汽车学院,上海201804)

在对锂离子电池内部温度、寿命等状态估计中,常需要获得1~100 Hz下电池的阻抗信息。采用现有电池管理系统使用的LTC6804模块,基于数字锁相放大器原理设计了一套串联电池组阻抗在线测量系统,针对LTC6804设计电流采样电路,并对相关运算算法进行了适当改进,简化了硬件电路的设计及阻抗计算的过程,保证了阻抗测量的精度,阻抗模和阻抗角测量的误差均在5%以内,能够较好地适用于在线阻抗测量与电池温度估计等实际应用中。

阻抗测量;锁相放大器;电压电流采样

锂离子电池内阻和阻抗是电池最为重要的参数之一,它是表征电池寿命及电池运行状态的重要参数[1],是衡量电子和离子在电极内传输难易程度的主要标志。阻抗测量在电池及电芯的研发、生产、使用过程中都有非常重要的意义。在使用过程中,阻抗能够反映电池的健康状态,并且可以通过阻抗来预测电池寿命。也可以通过获得阻抗角和阻抗模来估计电池的内部温度[2]。准确测量电池内阻是电池管理系统及实际应用的客观要求[3]。

常用阻抗测量方法有以下几种:(1)用响应电压幅值比激励电流幅值得到阻抗模,计算电压幅值和电流幅值出现时间差,得到阻抗角;(2)FFT方法。但FFT存在栅栏效应和泄漏现象,使算出的信号参数即频率、幅值和相位不准,尤其是相位误差很大,无法满足阻抗计算精度要求[4];(3)相关运算方法。由于电池内阻很小,在实际测量中,干扰和噪声对它的影响很大。数字锁相放大器(DLIA)以相关检测为基础,能极大地抑制噪声,提高检测信噪比,中心频率稳定,通频带窄,品质因数高,拥有强大的信号提取能力[5]。

本文首先对数字锁相放大器阻抗测量进行了仿真设计,再对阻抗测量系统进行整体设计,包括整体方案和软件算法改进,最后对串联电池组进行阻抗测量,分析测量结果及误差原因。

1 数字锁相放大器测阻抗的仿真设计

1.1 算法设计

根据文献记载[6],电池的响应电压一般不能超过5~10 mV,属于微弱信号的范畴,易受到干扰和噪声的影响。数字锁相放大器(DLIA)是内阻测量的核心部分,它以相关检测为基础,利用参考信号频率和输入有用信号频率相关,与非同频噪声不相关,从而从噪声中提取有用信号。基于锁相放大器测量的基本原理,提出直接将电流信号作为同相参考信号,通过正交算法得到反相参考信号,再进行阻抗计算。电池阻抗的测量原理如图1所示。

图1 阻抗测量原理

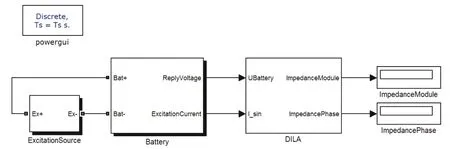

1.2 基于DLIA阻抗测量Simulink仿真验证

为了验证数字锁相放大器在电池内阻测量中能有效地抑制干扰和噪声,提高测量精度,在Simulink中搭建如图2所示的模型。ExcitationSource模块产生一个正弦激励电流对电池进行激励,电池模块采用常用的二阶RC等效电路模型。在DLIA模块中,将正弦激励电流直接作为参考信号与电池响应电压进行相关运算。由于在实际应用中,常使用1~100 Hz下的阻抗信息进行电池的温度估计,因此设定测试条件为:1~100 Hz激励频率,250~1 500 Hz采样频率,10~60 dB信噪比。以此来分析不同激励频率和信噪比下,阻抗计算的准确程度。

图2 基于DLIA阻抗测量系统Simulink模型

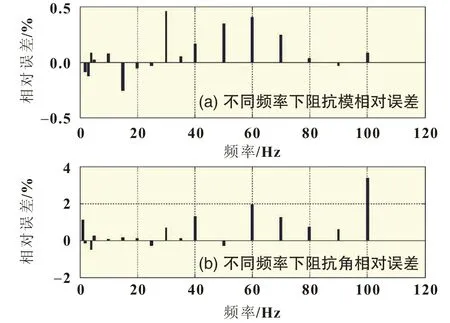

(1)不同激励频率对阻抗计算误差的影响

图3为SNR=30dB,1 kHz采样频率,不同激励频率对阻抗计算误差影响情况。可见在1~100 Hz激励频率内,阻抗模测量误差在0.5%以内,阻抗角测量误差在2%以内。

图3 不同激励频率对阻抗计算误差影响情况

(2)信噪比对阻抗计算误差及稳定时间的影响

图4为1 kHz采样频率,50 Hz激励频率,不同信噪比对阻抗计算误差的影响情况。由图可知,在低信噪比下,阻抗计算仍有较高的精度。当SNR=10 dB时,阻抗模和阻抗角相对误差为1.8%和8%。

图4 不同信噪比对阻抗计算误差的影响

(3)电流截波采样对阻抗计算的影响

采用上述Simulink模型,设置测试条件为10 Hz激励频率,400 Hz采样频率,对电流进行截波后再进行阻抗计算的结果。如图5所示为电流截波采样、电流正交及电压采样去直流偏置后的波形图。

图5 电流截波采样、电流正交及电压采样去直流偏置后的波形图

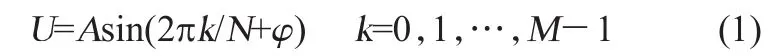

经过相关运算算出阻抗模和阻抗角,发现电流截波采样对阻抗角的计算没有影响,而阻抗模的值是真实值的一半。下面对上述结论进行理论分析。设总采样点数为,q为采样周期数。输入待测信号即电池响应电压信号为:,通过采样 (采样频率采样步长得到:

同相相关运算结果:

A/B为理论阻抗模真值,因此通过对电流截波采样,对阻抗角计算结果没有影响,而阻抗模减小一倍。

用数字锁相放大测量电池内阻,能够有效地去除噪声的影响,准确地测量电池内阻。本文将电流信号直接作为参考信号,并且对电流信号进行截波处理后直接作为相关运算的同相参考信号,通过仿真和理论分析验证其有效性,能够简化阻抗测量系统硬件设计,利于实现阻抗的车载测量。

2 阻抗测量系统设计

2.1 整体方案设计

电池参数的采集是电池管理系统的基础,为荷电状态估算、均衡控制、故障诊断等提供基础。本方案采用电池管理系统中常用的单体电池监控芯片LTC68xx进行电池响应电压及其激励电流的测量。LTC6804是多节电池的电池组监视器,可同时测量多达12个串接电池的电压,并且最大总测量误差为1.2 mV,测量范围为0~5 V,可在290 μs之内完成系统中所有电池的测量,并可选择较低的数据采集速率以实现高噪声抑制。LTC6804有5个通用的I/O或模拟输入口,若将电流传感器接至该口,即可实现电池电压和电流的同步测量。LTC6804提供ISOSPI和SPI两种通信模式,最大通信速率为1 Mbps[7]。

由于LTC6804内置的AD电路不能承受负电压,而电池的激励电流信号为正负交替的正弦信号,因此将电流信号放大后经过截波电路再输入LTC6804进行测量。如图6所示为阻抗测量整体系统结构图。该系统由电池电压电流采集模块、控制模块和通信模块组成。采用LTC6804对电池模块的12节单体电压、总电压和电流进行采集,在采集转换结束后通过SPI总线传输到控制芯片TMS320F2812。采用运算放大器和截波电路对电流信号进行信号处理再输入到LTC6804。 TMS320F2812作为控制芯片,一方面通过SPI与LTC6804之间进行通信,发送电压电流采集指令,并读回采集的电流电压值。同时通过CAN总线将采集的数据传输到上层控制器。

图6 阻抗测量整体系统结构图

2.2 改进的相关算法设计

正弦激励电流信号源输出信号对电池进行激励,在电池两端采样得到电池的响应电压。将正弦激励电流信号直接作为同相参考信号,通过对电流信号进行软件算法移相90°处理或者在电流信号调理模块中添加90°移相电路,直接得到正交参考信号,相比于现有的锁相放大器阻抗计算方法,需要额外产生同相参考信号和反相参考信号,分别求得待测的响应电压信号和激励电流信号,再计算得到电池的交流阻抗,本文所述方法只需要一次相关运算便能求得电池的阻抗模和阻抗角,因此可以大量简化阻抗计算算法。通过将激励电流信号直接作为参考信号,一方面可以保证待测信号与参考信号同频,满足相关算法的要求,另一方面,通过与待测电压信号进行相关运算,可以直接得到电池阻抗的幅值和相位信息。

本文采用软件算法实现参考电流信号的移相处理,通过AD采样得到电池的电流信号后传输给DSP直接作为同相参考信号,再通过正交算法,得到反相参考信号。图7所示为阻抗测量软件算法流程图。

图7 阻抗测量软件算法流程图

2.3 适于LTC6804的电流采集方案

由于LTC6804不能承受负电压,因此对电流信号进行半波整流,保证输入到LTC6804的电流信号始终为正。因阻抗计算直接采用电流信号作为参考信号,因此在对电流信号进行处理时必须保证电流频率不变,所以对电流信号采用截波处理。如图8所示,利用二极管单向导通,对电流进行截波处理。

图8 电流截波电路

3 阻抗测量结果与误差分析

3.1 阻抗计算结果

被测电池模块由四节标称电压3.6 V、额定容量3 450 mAh的三元NCR18650锂离子电池组成,串联电池组电池盒及四节串联电池连接方式如图 9所示,Cell0+,Cell1+,Cell2+,Cell3+分别表示4节电池的正极。电池阻抗的参考值采用东扬精测多通道泽康测量仪BA500-50 BATTERY ANALYZER对串联电池模块进行阻抗测量,激励电流频率为10 Hz,电流幅值为2 A。

图9 串联电池组电池盒及电池组连接方式示意图

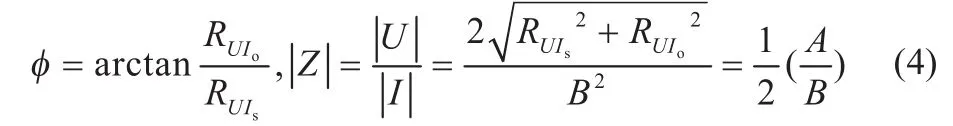

采用本文设计的阻抗测量系统,采样频率设为200 Hz,将Cell0+,Cell1+,Cell2+,Cell3+接入LTC6804的 C1,C2,C11,C12,Cell0-接入LTC6804的C0。电流采样采用上述截波电路后输入到LTC6804的GPIO1。所设计的系统阻抗测量结果如图10所示,可见,4节串联电池的阻抗模测量误差均在5%以内,而阻抗角的误差非常大,下面对阻抗角误差进行分析。

图10 串联电池组阻抗测量结果

3.2 阻抗角误差分析

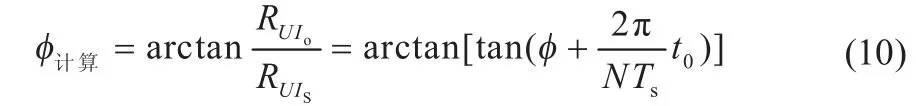

在LTC6804采集电流电压的系统中,存在电流电压采样不同步问题。由LTC6804数据手册可知,4节电池电压与电流采样不同步如表1所示。下面对不同步时间对相关运算的影响进行理论分析。

通过将激励电流进行移相得到正交参考信号:

接下来进行相关运算:

阻抗幅值:,因此延时对阻抗幅值计算的结果没有影响。

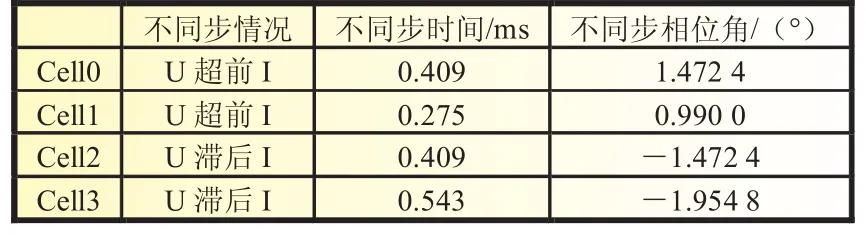

阻抗相位角,如式(10)所示:

因此,为了满足阻抗计算的精度要求,电流或电压延时对阻抗计算的影响与待测信号的周期之间存在一定的数学关系。延时对阻抗角计算误差呈周期性变化,周期为待测信号周期的一半。延时对阻抗计算的影响结果可以量化,因此可以通过算法主动去除延时的影响。根据式(10),当电压超前电流时为正,电压滞后电流时为负,量化不同步对阻抗角计算的误差如表1所示。

表1 电压电流测量不同步对阻抗角的影响

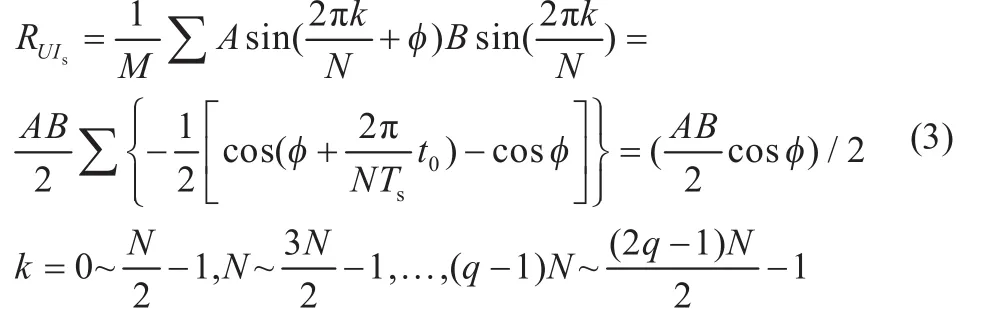

由表1可见,电压电流不同步对阻抗角测量的影响非常大,由式可知,当延时时间增大,采样频率很高的时候,对阻抗角测量的影响就非常明显。通过量化不同步时间对阻抗角计算的影响,对阻抗角测量结果进行补偿,补偿后的阻抗角及阻抗角参考值、相对误差如图11所示。

本文设计的串联电池组阻抗测量软件系统中,对阻抗角的测量结果进行了相位补偿,最终阻抗测量结果如图12、图13所示。

可见该串联电池组阻抗测量系统,阻抗模阻抗角的测量误差均在5%以内。进一步分析,造成测量误差的原因发现,本实验采用的串联电池组盒对阻抗测量结果有较大影响。采用设备进行阻抗测量的时候,每节单体的正负极直接接入设备的采样通道,而LTC6804只接入串联电池组每节电池的正极,因此没有考虑两节电池之间连接导线的内阻,即图9中AB、CD、EF段的内阻。

图11 补偿后的阻抗角及阻抗角参考值、相对误差

图12 阻抗模测量误差

图13 补偿后的阻抗角测量误差

4 总结与展望

本文设计的基于数字锁相放大器阻抗计算和LTC6804与DSP结合的电压电流采集系统,能够准确地获得电池的阻抗,不仅能够有效减弱干扰和噪声的影响,对电流进行截波处理,降低了AD采样复杂度并且量化了电压电流采样不同步对阻抗计算的影响。同时将正弦激励电流直接作为参考信号,简化了阻抗计算。通过仿真实验,验证了阻抗计算算法的可靠性。利用本文设计阻抗测试系统精确得到电池的阻抗模和阻抗角,可以应用到电池寿命、温度、荷电状态估计实验中。考虑到LTC6804模块电流电压同步采样的最高频率为200 Hz,因此限制了对串联模块高频下的阻抗测量。基于本文提出的阻抗测量算法,可以采用高速高精度AD,实现更宽频率范围的串联电池组的阻抗测量。

[1]HUNG M H.State-of-charge and state-of-health estimation for lithium-ion batteries based on dynamic impedance technique[J].Journal of Power Sources,2014,268:861-873.

[2]ZHU J G,SUN Z C,WEI X Z,et al.A new lithium-ion battery internal temperature on-line estimate method based on electrochemical impedance spectroscopy measurement[J].Journal of Power Sources,2015,274:990-1 004.

[3]刘文辉,赵鸿燕.基于信号分解的电池交流阻抗测量方法[J].电测与仪表,2011,48(3):25-28.

[4]张伏生,耿中行.电力系统谐波分析的高精度FFT算法[J].中国电机工程学报,1999,19(3):63-66.

[5]宋改青,董有尔.锁相放大器在电池内阻测量中的应用[J].物理测试,2006,24(2):57-59.

[6]RODRIGUES S,MUNICHANDRAIAH N,SHUKLA A K.AC impedance and state of charge analysis of a sealed lithium-ion rechargeable battery[J].Solid State Electrochem,1999(3):397-405.

[7]刘谦,何明前,范世军,等.基于LTC6804的电池参数采集系统设计[J].工业控制计算机,2015(1):144-145.

图9 不同导热系数的截面1-2-3-4的最高温度和最大温差Δ

4 结论

提高了电池表面对流换热系数,电池散热效果改善明显;热辐射对电池散热有影响,可考虑采用合适工艺对电池外壳进行加工处理以提高其热辐射系数;外壳厚度对电池内部温度场有影响,分析时需结合综合其他因素分析电池散热效果;提高导热系数可改善电池散热能力。目前锂电池外壳材料一般采用不锈钢和铝两种材料,在综合考虑重量、成本、工艺等因素,设计时优先选用铝作为电池外壳材料。

参考文献:

[1]SATO N,YAGI K.Thermal behavior analysis of nickel metal hy dride batteries vehicles[J].J SAE Review,2000,21:208-209.

[2]BERNADI D,PAWLIKOWSIKI E,NEWMAN J T.A general energy balance for battery system[J].J Electrochem Society,1985,132(1):5-12.

[3]王峰,李茂德.电池热效应分析[J].电源技术,2010,34(3):288-291.

[4]李腾,林成涛,陈全世.锂离子电池热模型研究进展[J].电源技术,2009,33:927-930.

[5]林成涛,李腾,陈全世.锰酸锂动力蓄电池散热影响因素分析[J].兵工学报,2010,31(1):89-93.

[6]张遥,白杨,刘兴江.动力用锂离子电池热仿真分析[J].电源技术,2008,32(7):461-463.

[7]王松蕊,付亚娟.锂离子电池温度变化热模拟研究[J].电源技术,2010,34(1):41-44.

[8]CHEN S C,WAN C C,WANG Y Y.Thermal analysis of lithiumion batteries[J].J Power Sources,2005,140(1):111-124.

Lithium ion battery impedance measurement system based on LTC6804

To estimate the internal temperature,life and other state condition of battery,it was often required to obtain the battery impedance information under 1-100Hz frequency.An impedance measurement system for series battery based on existing battery management modules LTC6804 and digital-lock-in amplifier was designed.The current sampling circuit was designed and the correlation calculation algorithm was improved appropriately so as to simplify the hardware design and impedance calculation.With this impedance measurement system,the impedance module and angel error were within 5%,which could be able to apply to on-line impedance measurement and other practical applications such as battery impedance estimation.

impedance measurement;lock-in amplifier;voltage/current sampling

TM912.9

A

1002-087X(2016)12-2327-05

2016-05-12

蒋晶(1992—),女,湖南省人,硕士生,主要研究方向为锂离子电池管理系统。