门座起重机整机滚装工艺方案

2017-01-10李巍伟

李巍伟

连云港港口控股集团徐圩有限公司

门座起重机整机滚装工艺方案

李巍伟

连云港港口控股集团徐圩有限公司

介绍了门座起重机整机滚装工艺的优势及整机滚装工艺的具体方案,给出了滚装相关受力的计算方法,确保门座起重机以最好的状态和完整性交付用户,提高设备安装调试效率,降低成本。

门座起重机; 整机滚装; 工艺

1 引言

门座起重机(以下简称门机)是港口使用非常广泛的装卸起重设备,随着港口吞吐量的增加,门机的需求量不断增长,减少制造成本、保证产品质量、提高工作效率、减少现场安装调试时间尤为重要。

2 整机滚装工艺的优势

采用整机滚装工艺,首先可使总装调试的大量工作在生产厂内进行,利用厂内完善的设备和人员等条件,加快生产进度,提高产品质量,降低事故概率,保证生产工期;其次,能够大幅缩短用户现场的安装调试时间,设备可以尽快投入使用;最后,由于不需要太多的辅助设备,减少了工作量,提高了工作效率,现场费用的支出也大幅度减少,从而降低了总成本。

3 整机滚装工艺计算方法

下面以一台型号为MQ40T-43M门机为例进行滚装相关受力数据的计算。

3.1 滚装摩擦力计算

摩擦力矩M=NK。N为整机重量,取633 t;K为滚动摩擦系数,取0.005。

钢丝绳拉力F=633 t×0.005=3.2 t=32 kN。 即水平状态下,32 kN 的拉力,即可牵引门机前移,满足滚装要求。

3.2 门机牵引稳定性计算(滚装上下船时)

考虑滚装上下船需要通过过桥轨道梁,滚装时利用平潮期进行作业,保证船体与码头平面最大落差小于0.3 m,过桥轨道梁长度5.45 m,轨道倾斜角度3°,门机最大倾斜角度为3°。

最小幅度时,门机重心位于高度24.2 m、幅度-1.3 m的位置,轨距12 m、基距12 m,倾斜3°后,重心不会偏离出轨距、基距线。

滚装上下船时,码头和甲板高度差控制在0.3 m以内是安全的。在实际滚装时,应严格按照当地潮汐变化情况,利用平潮期进行滚装作业。

3.3 最大牵引力计算(滚装上下船时)

按滚装上下船时,过桥轨道梁倾斜3°时计算:重力G=633 t=6330 kN,拉力F= sin3°×6 330 kN=331.3 kN,摩擦力为32 kN。在上坡情况下,拉力与摩擦力相同方向,则滚装牵引力F1=331.3 kN+32 kN=363.3 kN;在下坡情况下,拉力与摩擦力相反方向,门架沿轨道向下的力F2=331.3 kN-32 kN=299.3 kN;在没有高度差,即0°的情况下,只受摩擦力32 kN,故滚装最大牵引力为363.3 kN。

3.4 卷扬机承载力安全性计算

采用10 t卷扬机2只,三门滑车2组进行牵引,卷扬机牵引力为10 t×2×3×2 = 120 t=1 200 kN>363.3 kN,故卷扬机牵引力符合滚装要求。

3.5 滑车承载力安全性计算

滚装采用32 t三门滑车4组,2组用于前部牵引,2组用于后部保险。滑车牵引力为32 t×2=64 t=640 kN>363.3 kN ,故滑车承载牵引力符合滚装要求。

3.6 牵引钢丝绳承载力安全性计算

牵引钢丝绳(地锚钢丝绳、卷扬机钢丝绳):规格6×37(a),φ26,按安全系数为6倍计算,每根钢丝绳最大承载力为58 kN,通过2台32 t三门滑车,受力倍率为12,钢丝绳最大承载力为58 kN×12=696 kN> 363.3 kN,故牵引钢丝绳符合滚装受力要求。

4 整机滚装工艺方案

在整机滚装过程中所需要的设备主要包括:整机滚装用临时轨道梁、连接运输船和码头的过桥轨道梁、卷扬机牵引系统、固定滑轮组、液压千斤顶等。具体整机滚装工艺方案如下。

4.1 滚装上船

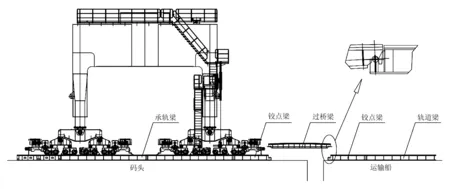

运输船靠泊生产厂家码头,系牢缆桩,根据船方提供的布置图确定各门机的布置位置并划线。预先割除并打磨轨道底面和甲板上的残留物,保证轨道布置平稳,按要求在滚装船上铺设滚装轨道,在运输船和码头之间铺设过桥轨道梁(见图1)。预先将门机行走机构旋转90°。根据当天潮汐表数据,确定门机上船时间。现场配备焊机、气割、叉车等设备,随时应付突发事件。

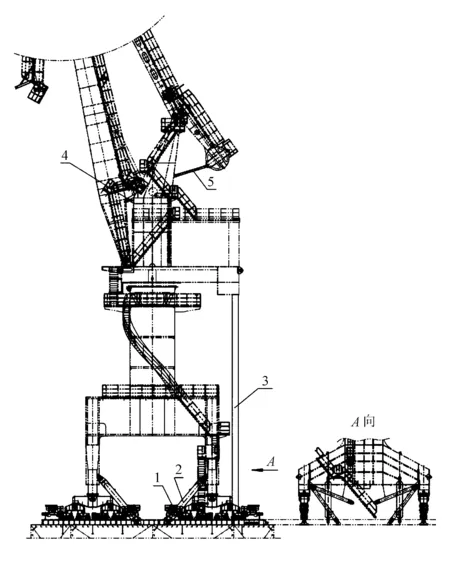

布置4台卷扬机作业,利用2台卷扬机通过滑车牵引头部,缓慢收紧,另外2台牵引尾部,缓慢放松(见图2)。滚装时利用平潮涨潮期,船甲板与码头面高度差不得超过300 mm,如超过应暂停卷扬机的牵引工作,调节运输船的吃水,以保证运输船甲板上的临时轨道和码头上的临时轨道水平。

图1 过桥轨道梁布置示意图

图2 滚装原理示意图

4.2 门机捆扎封固

门机滚装到船上规定位置后进行封固作业,焊接各车轮止挡板,各部套绑扎工作和尾部支撑。吊钩固定至甲板上,拉紧钢丝绳,制动器锁死(见图3)。

4.3 门机滚装下船

运输船停靠在用户码头指定位置后带缆,按要求在码头桩梁上铺设临时轨道,码头上如有护轮坎需去除。按照门机上船相同情况进行设备布置。地锚需达到40 t以上的地锚力,如码头现场无预留地锚,需要准备2个50 t的配重块,配重块应放置在码头承重梁上。按钢板与水泥地面摩擦系数0.4计算,摩擦力为50 t×2×0.4=40 t=400 kN,大于门机牵引力363.3 kN。为了增加安全系数,每个配重块再使用4根M16膨胀螺栓与地面连接固定,8根膨胀螺栓的抗剪力约为240 kN。门机滚装下船与滚装上船的方法基本相同,只是步骤相反。

当门机拉至码头上指定位置后,在海侧端梁锚定装置下放置锚定支座和液压千斤顶,锚定装置下方地面需能承重320 t,可采用加放垫板等形式增加码头面受力面积。使用液压千斤顶缓慢顶起门机海侧,单边顶升高度不大于200 mm,并塞好保险垫块。拆除行走机构螺栓,行走机构旋转90°后再紧固螺栓,抽出临时轨道放至本机轨道上方,缓慢降低液压千斤顶高度,使大车行走机构落入本机轨道上的临

1.行走止动 2.甲板绑扎 3.转台尾部支撑 4.立柱臂架连接 5.立柱平衡梁连接图3 门机捆扎意图

时轨道中。同样方法安装陆侧行走机构。最后使用卷扬机牵引门机通过斜轨道落入本机轨道中。

5 结语

采取整机滚装工艺能确保门机以最好的状态和完整性交付用户,提高设备安装调试效率,降低成本。随着经验和技术的提高,门机整机滚装工艺也越来越成熟、安全、高效,将成为未来大型设备运输的首选方法。

[1] 杨艳芳,张园,胡吉全,等.港口门座起重机的整机滚装系统设计[J]. 湖北工业大学学报,2006,21(3):45-46.

[2] 夏永雄,杨静.浅谈大型门座起重机整机运输及滚装上岸的安全管理[J].港工技术,2015,52(3):63-65.

[3] 李经坤.门座式起重机整机装卸及运输研究[D].天津:天津大学,2013.

[4] 李森,钱亮亮,黄春娟,等.大型造船门式起重机远洋运输与安装技术[J].起重运输机械, 2013(4):89-92.

[5] 杨正,薛金保,方彪,等.大型门式起重机结构设计计算[J].机械设计与制造, 2006(12):17-19.

李巍伟: 222000,江苏省连云港市海州区学院路金秋情缘34-2-1001

Portal Crane Overall Rolling Process Scheme

Li Weiwei

XuWei Co. Ltd., Lianyungang Port Holdings Group

The advantages of portal crane overall rolling process are introduced and the calculation method of the overall rolling related stress is given. Then the concrete method of overall rolling process is introduced in detail. It ensures that the portal crane is delivered to the user with the best status and integrity. This scheme increases the efficiency of installation and adjustment and reduces costs.

portal crane;overall rolling;process

2016-09-05

10.3963/j.issn.1000-8969.2016.06.009