100 t 桥 式 起 重 机 金 属 结 构 安 全 性 评 价

2017-01-10孙远韬陆海毅杨爱民

孙远韬 张 氢 陆海毅 杨爱民

1 同济大学机械与能源工程学院 2 科尼起重机设备(上海)有限公司

100 t 桥 式 起 重 机 金 属 结 构 安 全 性 评 价

孙远韬1张 氢1陆海毅2杨爱民2

1 同济大学机械与能源工程学院 2 科尼起重机设备(上海)有限公司

针对长期处于高温、高湿度、强腐蚀工作环境下的100 t重载行车的安全性问题,通过测量板厚、实际应力及刚度测试,并与有限元结果进行对比,分析整机的金属结构安全性,结合现场环境提出了整改方法,从而缓解结构的劣化过程,保障恶劣条件下大型设备安全。

临界转速; 螺旋卸船机; 散货; 磨损; 密封

1 引言

由科尼公司设计的最大起重量为100 t的桥式起重机(以下简称行车)安装于APP集团海南抄浆车间内。在使用过程中,该行车突发性故障较多,行车的护栏、主梁、拖挂电缆等钢结构部分锈蚀较为严重,由于故障所导致的停机影响了客户整个纸业生产进度。为了评估该行车现有状态,以合理的对其机械或结构部分提出一些计划性的改造,项目针对该行车的金属结构进行了相关检测、分析与安全性评价。

该行车起升高度21.4 m,工作级别M4,有2根箱型主梁,按其方位命名为西梁和东梁,跨度36 400 mm,重量70 t,8个大车轮其中4个车轮是驱动轮。主梁上分布3台小车分别为100 t/50 t/10 t,并联结一根吊梁供电系统,采用四级滑触线及托臂式碳刷,全部驱动系统为变频形式。

测试车间内造纸机器设备在生产过程中产生大量热量和腐蚀性水汽,行车位于车间上部空间,实际测试环境温度达到60 ℃,湿度100%,具有高温、高湿的特点,所以本测试方案采用DH3819无线应变测试系统,保证测试过程人员安全与测试顺利进行。

2 行车主梁板厚测试

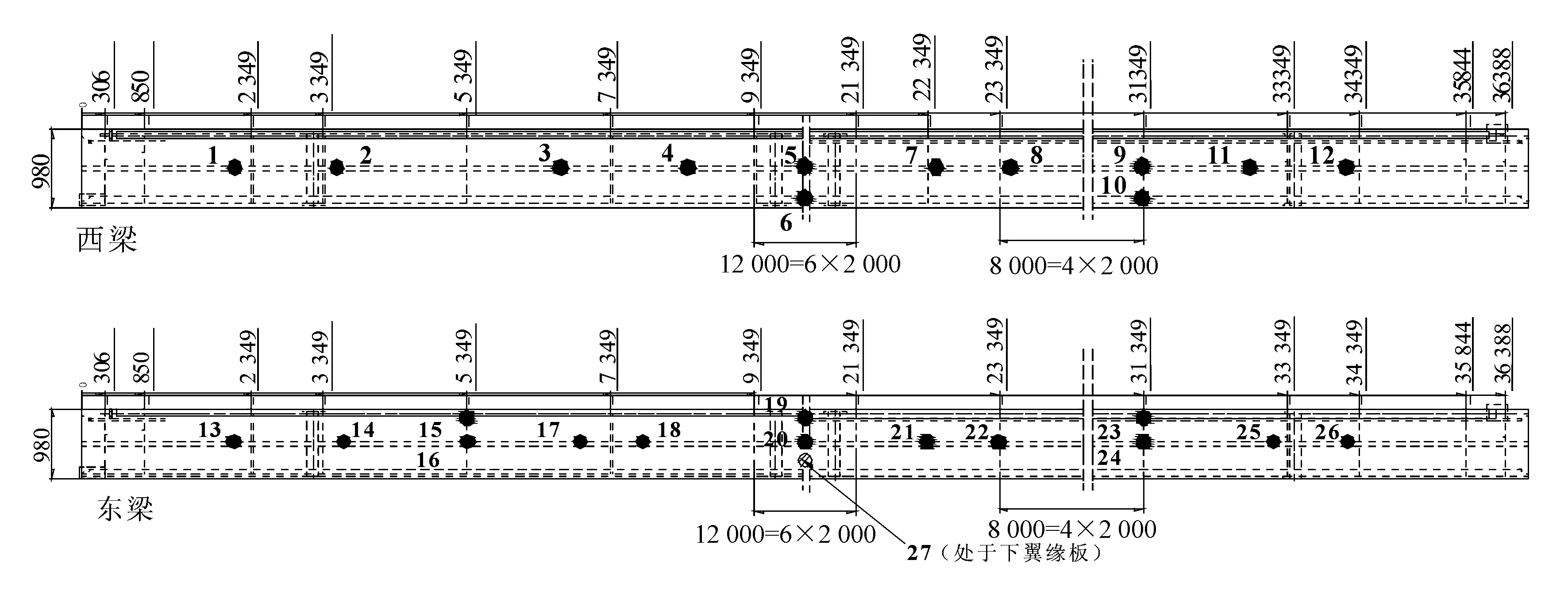

由于行车长期处于高温、高湿环境中,行车主梁金属结构表面产生了一定程度的锈蚀,需对主梁的上翼缘板和下翼缘板布置测点,打磨表面油漆和锈蚀层后,测量其实际板厚。主梁板厚测试时按照图1布置测点,在西梁上翼缘板沿主梁长度方向共布置测点12处(测点1 ~ 12),在东梁上翼缘板沿主梁长度方向共布置测点14处(测点13 ~ 26),在东梁下翼缘板沿主梁长度方向共布置测点1处(测点27)。测试前先对各测点位置用打磨工具将测点金属表面油漆、锈迹等打磨掉,使其表面光亮且平整。

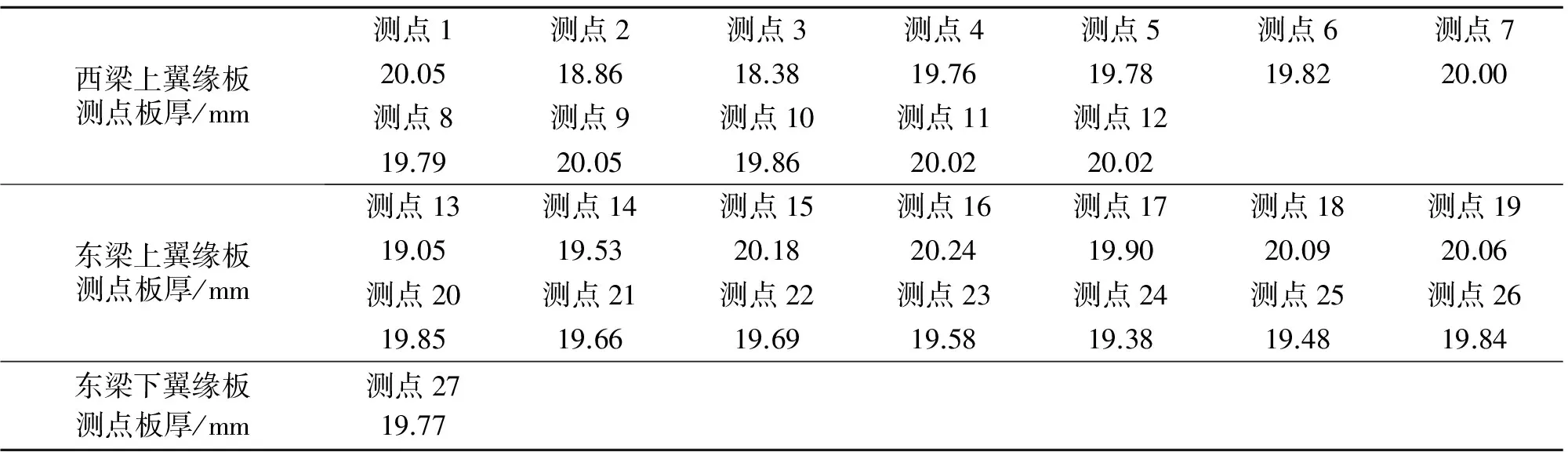

主梁板厚测试使用超声波测厚仪。测量板厚之前,根据《材料声速表》设置测量材料钢所对应的声速,在测点表面涂抹一滴耦合剂,用探头精密贴在测试点表面。对各个测点多次测到的板厚值取平均值,作为该测点的板厚最终测试结果,各个测点板厚测试结果统计见表1。

图1 行车主梁板厚测试测点布置

西梁上翼缘板测点板厚/mm测点1测点2测点3测点4测点5测点6测点720.0518.8618.3819.7619.7819.8220.00测点8测点9测点10测点11测点1219.7920.0519.8620.0220.02东梁上翼缘板测点板厚/mm测点13测点14测点15测点16测点17测点18测点1919.0519.5320.1820.2419.9020.0920.06测点20测点21测点22测点23测点24测点25测点2619.8519.6619.6919.5819.3819.4819.84东梁下翼缘板测点板厚/mm测点2719.77

行车主梁的上、下翼缘板设计板厚均为20 mm,由表1可以看出,其中一些测点测得板厚数据已经小于19 mm,这说明该行车主梁上、下翼缘板表面的这些测点处已经有轻微程度腐蚀。

3 行车主梁静态应力测试

为明确行车主梁在不同吊重载荷下的受力状态,需对行车在额定起重量内进行加载,吊装不同重量的量块,待加载稳定后,测试行车主梁上翼缘板和下翼缘板静态应力并记录下各载荷工况下的静态应力值。

根据主梁受力特点,在行车双主梁的西梁和东梁(有走道栏杆侧)的上、下翼缘板共布置了7处测点,测点分布如图2所示。

图2 测点布置图

将最大起重量为100 t的小车1移动至主梁1/2跨中位置,从空载开始,首先装载总重量为25 t量块到承载支架上,将承载支架挂载到小车1吊钩上,操作吊钩起升至吊重离开地面,保持5 ~ 6 min后操作吊钩下降至地面。然后按照上述流程分别加载50 t、75 t、100 t的量块,数据采集系统记录全过程的各测点应变数据值。

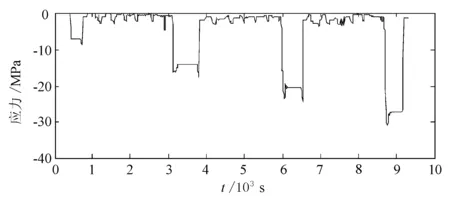

图3为加载实验时测点1的应力时间历程,整个加载实验时间持续将近10 000 s。可以看到当加载量块之前,测点1应力值被调零。分别加载25 t、50 t、75 t、100 t,图3中对应出现了4次较大的应力变化,应力值为负,说明该点受到的为压应力。加载初期和卸载时,由于载荷变化较大,对应的应力值也波动较大。待加载稳定后,保持一段时间,此段时间内的应力值趋于稳定。

图3 测点1加载时应力时间历程

各个工况下加载后,起升机构不再动作、吊钩和量块不再晃动时主梁只受到起重物的静载荷,此段时间内的各个测点应力值趋于平稳,取各测点在平稳时间段内采集到的应力值的平均值作为该工况该测点的静态应力值,各个工况下各测点静态应力值统计见表2。

表2 各工况各测点静态应力值/MPa

为进一步将实测结果与理论结果作对比,在ANSYS有限元分析软件里用梁单元建立主梁有限元模型。图4为100 t加载时主梁应力云图。有限元分析结果显示主梁,上翼缘板所受应力最大值为-75.98 MPa,在主梁1/2跨度处;下翼缘板所受最大应力值为76.79 MPa。

图4 100 t加载时主梁应力云图

由表2实测结果可知,在加载100 t时,测点6(东梁1/2处下翼缘板东侧边缘)应力值为75.75 MPa,与有限元分析计算的应力值76.79 MPa较为

接近。测点3(西梁1/2处上翼缘板居中)应力为-53.73 MPa,测点4(东梁1/2处上翼缘板居中)应力为-55.55 MPa,与有限元计算的应力值-75.98 MPa有一定差别。分析其原因,翼缘板上装有轨道,对其结构强度和刚性有一定的增强作用。

为明确加载前由于主梁自重、小车自重、吊具自重导致主梁变形产生的应力,在有限元中模型中对主梁单独加载这些载荷并求解,上翼缘板最大应力为-24.75 MPa,下翼缘板25.02 MPa。

行车主梁钢结构为Q345钢,根据GB/T 3811-2008 《起重机设计规范》,按照1类工况取强度安全系数1.5,可得许用应力为230 MPa。从表2中可知,各个测点各加载工况下的应力值均小于许用应力值,并参考有限元计算的梁自重、小车自重、吊具自重等综合作用产生的加载前预应力值,主梁实际应力值与许用应力值相差较大,说明主梁在强度上有较大的余量。

4 下挠度测试

为了检测在重载下主梁刚度,项目还进行了下挠度测试,在主梁底部中间位置安放好多棱镜,以便观察下挠度变化。零载荷时,记录多棱镜的水平高度(以全站仪中心为基点),分别加载25 t、50 t、75 t、100 t。加载25 t时,应力和下挠度符合有限元计算值,于是逐渐测量加载至100 t,应力和下扰度均符合有限元计算值,其中加载至100 t时为33.7 mm。

5 结语

通过在应力和下挠度监测下的100 t载荷试验,说明主梁的强度和刚度目前都满足100 t载荷的需求;100 t小车经过载荷测试,强度目前也是满足100 t载荷需求的。因此行车主梁可以用来完成以后近

5年以内进行的大修,条件是必须在主梁钢结构没有进一步腐蚀及行车大修的情况下,行车主梁没有大的变化。

因此提出以下2点建议:

(1)整车吊出车间进行重新除锈、喷砂、油漆。

(2)在车间的东侧将墙壁打通,把大车轨道向东延长到车间外(需要在轨道梁下方加立柱支撑),在车间东侧墙壁外面建立一个停车棚,停车棚和车间支架用活动门隔离,行车平时就停在停车棚里面,避免酸气腐蚀,也便于维护保养。需要时打开活动门,把行车开进车间。

The Safety Evaluation for Metal Structure of 100t Bridge Crane

Sun Yuantao1Zhang Qing1Lu Haiyi2Yang Aimin2

1 School of Mechanical and Energy Engineering, Tongji University 2 Konecranes (Shanghai) Co. Ltd.

According to the security problem of 100t bridge crane which is staying in the high temperature, high humidity and strong corrosionworking environment for a long period of time, the metal structure security of whole machine is analysed. It measures the plate thickness, actual stress and stiffness, and the results are compared with the finite element results. Combined with the field environment, it proposes rectification method to alleviate the deterioration process of the structure and ensures the safety of large equipment under adverse conditions.

critical speed; screw ship unloader; bulk cargo; wear; seal

国家自然科学基金项目资助(51205292) 国家科技支撑项目资助(2014BAF08B05, 2015-BAF06B00)