树木养护多功能机修剪系统仿真分析

2017-01-10尼姝丽薛国磊戴佳铭王述洋

尼姝丽,薛国磊,戴佳铭,王述洋

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

树木养护多功能机修剪系统仿真分析

尼姝丽,薛国磊,戴佳铭,王述洋

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

针对目前道路绿化树木养护困难、工作繁重、人工操作等问题,设计一种树木养护多功能机,并设计满足高大树木修剪的系统.通过ADAMS仿真软件对修剪系统进行运动学仿真分析,模拟修剪系统运动情况,得到末端修剪刀具的位置曲线及各个关节的角度、角速度、角加速度变化曲线.仿真结果表明修剪系统满足设计要求.

树木养护多功能机; 修剪系统; 运动学; ADAMS仿真

随着我国经济快速发展和城市化建设步伐的加快,道路和城区绿化建设越来越受到人们的重视,特别是绿化树木成为道路基础设施建设的重要组成部分.道路绿化树木不仅保护生态平衡、改善城市气候、丰富城市艺术形象,而且可以净化空气、保护环境卫生、提高人们生活文化品位,对行驶车辆增加一道安全天然屏障[1 - 2].

道路绿化树木需要定期进行修剪、喷药等养护工作,且工作内容随季节性变化,劳动强度大[3].为实现绿化树木不同位置修剪、自动化作业、减轻工人作业强度,本文设计一种结构紧凑、功能齐全、低成本,包括修剪、喷药、削片等多个功能的道路绿化树木养护多功能机,并对其修剪系统进行设计与仿真分析.

1 树木养护多功能机设计总体结构 设计

树木养护多功能机总体结构如图1所示,主要由汽车底盘、修剪系统、发电机组、液压泵、液压油箱、储物箱、控制系统、削片装置、液泵、喷雾装置等组成,能够实现修剪、削片、喷雾等多个功能,可以通过修剪系统进行不同高度的绿化树木的修剪和喷药,同时可将修剪后的枝桠材通过小型削片机进行削片处理.由于绿化树木养护是随季节变化,所以在多功能机在非工作期间,可将各工作装置拆卸下来,使车辆底盘保持运输作业功能,真正实现一机多用的优越性[4].

1—示灯;2—车架;3—控制箱;4—修剪系统;5—旋转底座;6—液压油箱;7—储物箱;8—木片输送管道; 9—削片机;10—尾警示灯;11—发电机;12—液压泵;13—离合带轮;14—分动箱;15—液泵;16—工具箱图1 道路绿化树木养护多功能机的总体结构Fig.1 The overall structure of road greening trees maintenance multifunction machine

1.1 修剪系统结构

修剪系统是树木养护多功能机的关键部位,需要完成高大树木、绿篱和绿地修剪,其主要由修剪刀具、执行机构、旋转底座、视觉系统、控制系统等组成,总体结构如图2所示.

1—举升液压缸二; 2—伸缩臂;3—翻转液压缸;4—修剪刀具;5—腕部旋转总成;6—腕部连接件; 7—视觉摄像机;8—基本臂;9—举升液压缸一;10—基座;11—旋转底座图2 修剪系统总体结构Fig.2 The overall structure of pruning system

修剪系统通过折叠伸缩六自由度机械臂来快速调节修剪姿态,以实现不同高度、角度和距离的绿化树木和绿篱修剪,在机械臂末端搭载有修剪刀具,修剪刀具能够针对不同的修剪对象快速地更换修剪刀,实现不同对象的修剪作业.

1.2 作业空间计算

修剪系统的作业空间不仅受到修剪系统自由度的影响,同时与修剪系统各构件的尺寸、汽车底盘、液压缸规格相关.AutoCAD中对六自由度修剪系统进行简单工作空间分析,采用图谱法将最高和最低修剪状态表示出来,如图3所示,根据多功能机整体结构要求,可以初步给定汽车底盘和旋转支架高度H0、修剪幅度R、修剪高度H等参数,按照具体作业空间设计机构参数值.

图3 修剪系统极限位置尺寸Fig.3 Size limit position of the pruning system

整机修剪的高度可达10 m,修剪幅度可达1.2 m.图3中汽车底盘和旋转支架的高度H0为1 950 mm,为避免修剪树枝砸到车辆,由底盘宽度可知高空修剪时其幅度R至少为1 100 mm, 修剪的高度H为300~10 000 mm.设末端修剪刀具的坐标P(x,y,z)为修剪系统参考点,则可以得到末端位置坐标关系:

x=0

(1)

y=-l1cos θ1+l2cos θ2+l3cos θ3

(2)

z=H0+l1sin θ1+l2sin θ2+l3sin θ3

(3)

其中:y为修剪幅度R;z为修剪高度H; l1为基本臂长度; l2为伸缩臂长度; l3为腕部连接件长度;θ1为基本臂举升角度;θ2为伸缩臂举升角度;θ3为腕部翻转角度.

查阅高空作业车的相关设计,初步选择θ1为85°,θ2为165°,θ3为90°.根据整机布局要求,基本臂长度l1最大可以为2 800 mm,伸缩臂长度l2为5 240 mm,腕部连接件长度l3的长度为200 mm.将上述数据代入式(2)和(3)中,可以求得当修剪高度H为10 000.97 mm,修剪幅度R为1 120 mm.

2 修剪系统正向运动学分析

修剪系统是由六自由度的机械臂组成,当修剪系统的结构参数确定后,需要对修剪系统进行运动学分析,确定各传动部件与末端修剪刀具的位姿之间关系.建立修剪系统简化模型如图4所示,将参考坐标系Ox0y0z0做为固定坐标系,即在运动分析中将其作为笛卡尔坐标系[5].

图4 修剪系统运动模型简化Fig.4 Simplified model of the pruning system

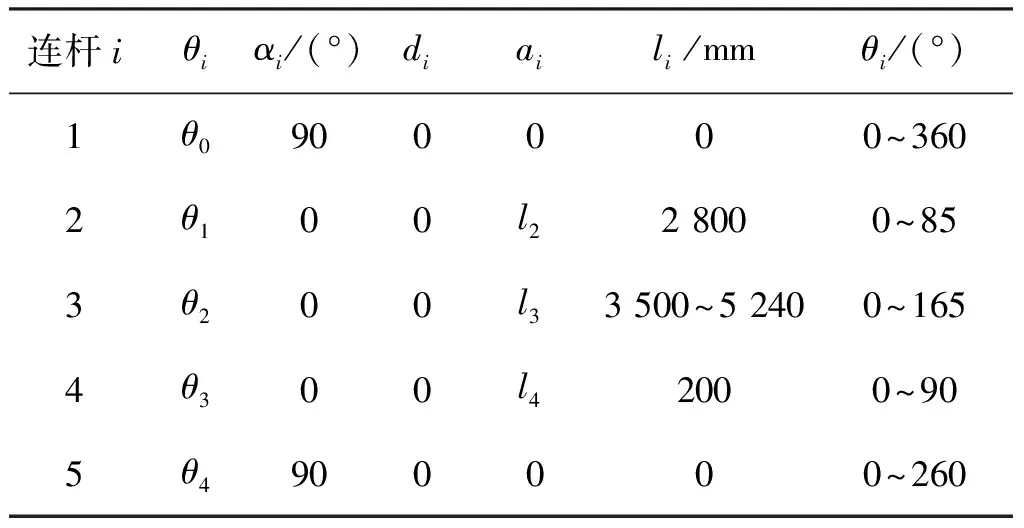

通过修剪模型的简化获得各传动部件之间的运动关系,其Devavit-Hartenberg(D-H)参数如表1所示.

表1 修剪系统的D-H参数

利用D -H矩阵求各关节变化矩阵运动方程为

(4)

(5)

(6)

(7)

(8)

故修剪刀具坐标系相对于机座坐标系的变换矩阵T为

(9)

式中: Ci=cos θi;Si=sin θi;C12…i=cos(θ0+θ1+…+θi);S12…i=sin(θ0+θ1+…+θi);i=0, 1, 2, …; s为伸缩臂的伸缩量.

(10)

根据机械手末端在基坐标系下的位置和姿态的矩阵T,由式(9)和(10)将修剪系统运动学方程拆解为

(11)

3 修剪系统仿真分析

3.1 建立系统仿真模型

在SolidWorks中设置图形坐标系和单位(MMK-mm, kg, N, s, deg),将树木养护多功能机三维模型另存为Parasolid-tst格式输出[6],然后进入ADAMS环境中,点开file, 单击import, 打开已保存的模型文件,单击OK按钮,完成模型导入如图5所示.

图5 导入修剪系统模型Fig.5 Importing the pruning system model

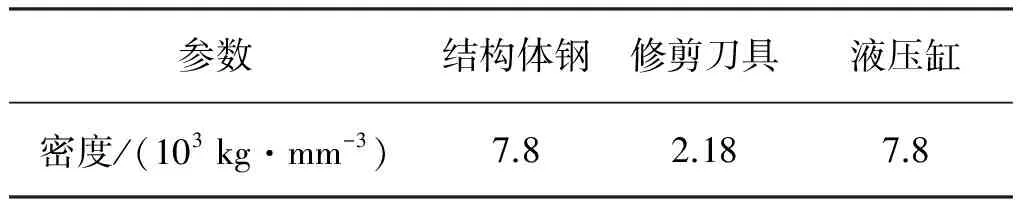

设置坐标系的x轴为汽车左侧,y轴为垂直地面方向上,z轴为汽车行驶方向.设置修剪系统材料属性如表2所示.

表2 修剪系统材料属性

3.2 创建运动约束

通过施加约束将不同零部件连接成一个完整的机械系统,创建各关节及交接点之间的约束如图6所示.主要将汽车底盘与大地间用固定副连接,油缸和伸缩臂的移动副、各关节之间和油缸各铰接点的转动副、旋转底座的转动副、修剪电机和修剪刀具之间采用固定副连接.

图6 约束后的修剪系统模型Fig.6 Pruning system model after constraint

3.3 驱动函数设置

修剪系统的仿真分析主要是修剪系统与修剪刀具位姿之间的关系,通过对举升液压缸一、举升液压缸二、伸缩臂、翻转液压缸、腕部旋转马达、旋转底座的运动函数设置,从而确定整个系统末端相关运动参数以及各作用缸的受力情况.本次仿真分析采用ADAMS软件库函数里的三次多项式构造阶跃函数作为驱动函数,其STEP函数格式[7 - 8]如下:

STEP(A, X0, H0, X1, H1)

(12)

其中:A为函数的自变量;X0为自变量的初始值;H0为应变量的初始值;X1为自变量的终止值;H1为应变量的终止值.

把液压缸活塞杆的伸长量定义为时间(t,time)变化的函数,分别对举升液压缸一、举升液压缸二、伸缩臂、翻转液压缸、腕部旋转马达、旋转底座的运动进行描述.

举升液压缸一的STEP函数: step(time, 8, 0, 20, -200)+step(time, 50, 0, 80, -206);

举升液压缸二的STEP函数: step(time, 20, 0, 80, -50)+step(time, 80, 0, 200, -508);

伸缩臂的STEP函数: step(time, 8, 0, 15, 800)+step(time, 50, 0, 80, -800)+step(time, 150, 0, 200, 2 000);

翻转液压缸的STEP函数: step(time, 100, 0, 210, 200);

腕部旋转马达的STEP函数: step(time, 100, 0, 160, -90)+step(time, 160, 0, 220, 270);

底盘旋转的STEP函数: step(time, 0, 0, 20, 90)+step(time, 100, 0, 220, 360).

在进行修剪系统运动和动力学仿真时,要在ADAMS中进行反复参数设置,包括仿真类型、求解器、仿真步长的选择.设定各关节旋转副最大静摩擦因数为0.5,动摩擦因数为0.09.

3.4 仿真结果及分析

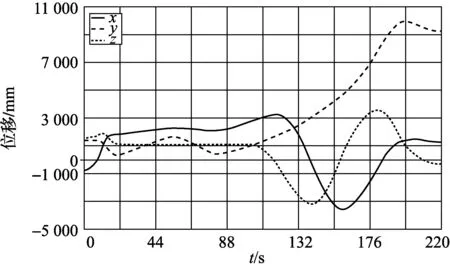

在仿真过程中,不断调节驱动函数,最终设置运动仿真时间为220 s和步长为2 000,观察整个修剪过程,并对机构和修剪位姿进行干涉分析,未发生干涉现象,也不存在“死点”,运动过程顺畅.在后处理模块PostProcessor得到输出修剪刀具运动曲线.

选取修剪刀具做为参考点,进行x轴(水平方向)、y轴(竖直方向)和z轴(垂直方向)的点对点测量, 如图7所示. 由图7可知,修剪刀具在y轴方向能达到最大值为9 821 mm,最小值为300 mm,水平修剪距离在730~3 230 mm,当修剪刀具到达最大位置时,修剪最远距离为1 200 mm. 结果表明,修剪系统在竖直方向上存在180 mm的距离,相对而言满足设计需求.

图7 修剪刀具运动曲线Fig.7 Motion curve of cutting tool

在后处理模块PostProcessor得到各关节角度、角速度和角加速度变化曲线如图8所示,其中关节1、2、3、4分别为基本臂、伸缩臂、腕部翻转、修剪刀具旋转关节.从图8(a)可知: 关节1的旋转角度为0~83°,关节2的旋转角度为0~165.5°,关节3的旋转角度为0~90°,关节4的旋转角度为0~260°,满足设计要求.由图8(b)和8(c)可知, 修剪系统的各关节运动过程比较平稳,角速度变化曲线相对来说比较平滑.但是,关节1角加速度发生突变,由于基本臂在短时间内快速启停导致.修剪系统各连杆之间不存在干涉情况,从而也说明连杆参数设计的合理性和正运动学算法的准确性.

(a) 角度

(b) 角速度

(c) 角加速度图8 各关节角度、角速度和角加速度变化曲线Fig.8 The angle, angular velocity and angular acceleration curves of the joint

4 结 语

通过对树木养护多功能机的设计,将修剪和削片有机组合在一起,实现一机多用.主要对修剪系统进行模型简化和正向运动学分析,通过仿真分析模拟出机构中各零部件之间的运动情况,而且得到修剪系统末端位移、各关节角、角速度、角加速度的变化曲线.通过分析可知,该修剪系统可以修剪300~9 821 mm高的绿化树木,水平修剪距离为730~3 230 mm,验证了修剪系统设计的可行性和可靠性,为修剪系统动力学仿真奠定基础.

[1] 张铮.哈尔滨市道路绿化结构与改善小气候功能的研究[D].哈尔滨: 东北林业大学机电工程学院, 2007.

[2] YING H K, EAN O L, RIPIN Z M.The design and development of suspended handles for reducing hand-arm vibration in petrol driven grass trimmer [J]. International Journal of Industrial Ergonomics, 2011, 41(5): 459-470.

[3] 尼姝丽, 薛国磊, 王述洋, 等.道路绿化树木修剪及剩余物制片

联合机的研究与分析[J].安徽农业科学, 2014(2): 501-502.

[4] 于盛通.大型车载式枝桠粉碎机设计与仿真研究[D]. 哈尔滨: 东北林业大学机电工程学院, 2013.

[5] 赵志强.采伐作业联合机机械手的运动学动力学分析[D]. 哈尔滨: 东北林业大学机电工程学院, 2010.

[6] SARING Y. Robotics of fruit harvesting: A sate of the art review[J].Journal of Agricultural Engineering Research, 1993, 54(4): 465-280.

[7] 薛峰.基于ADAMS 的破碎锤工作装置动态仿真分析[D].西安: 西安建筑科技大学环境与市政工程学院, 2007.

[8] 郑建荣.ADAMS虚拟样机技术入门与提高[M].北京: 机械工业出版社, 2005: 48-134.

Analysis and Simulation of Pruning System of Tree Maintenance Multifunction Machine

NIShu-li,XUEGuo-lei,DAIJia-ming,WANGShu-yang

(College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin 150040,China)

In view of the present road greening trees maintenance difficulties, hard work, manual operation, a tree maintenance multifunctional machine and a meet high-altitude tree pruning system were designed. Kinematics simulation analysis of the pruning system was carried out via ADAMS simulation software, simulating the pruning system motion. Then the position curves of the ends of the tool and change curves of each joint angle, angular velocity and angular acceleration were got. The simulation results show that the pruning system meets the design requirements.

tree maintenance multifunctional machine; pruning system; kinematics; ADAMS simulation

1671-0444 (2016)04-0587-06

2015-03-24

尼姝丽(1963—),女,黑龙江哈尔滨人,教授,博士,研究方向为机械制造及其自动化. E-mail: nishuli2004@163.com

TP 243.1

A