矿用柴油车后处理系统流场分析

2017-01-09倪计民白炳仁王振平2杨兴廷2石秀勇王琦玮刘越

倪计民 白炳仁 王振平2 杨兴廷2 石秀勇 王琦玮 刘越

(1-同济大学汽车学院上海2018042-兖州煤业股份有限公司)

·设计·计算·

矿用柴油车后处理系统流场分析

倪计民1白炳仁1王振平2杨兴廷2石秀勇1王琦玮1刘越1

(1-同济大学汽车学院上海2018042-兖州煤业股份有限公司)

针对某款矿用柴油车,采用试验与仿真相结合的方法建立基于FLUENT的后处理装置流场仿真模型。在此基础上,对该后处理装置内多载体流场进行详细分析,包括压力损失及流场均匀性,并针对扩张角参数进行结构优化。结果表明:对于多载体结构,载体间的间隙能够对流场均匀性起到很好的促进作用;基于流向方向速度分量的均匀性指标能更准确地反应实际流场分布;所分析后处理装置在扩张角为80°时压力损失最小,流场均匀性较好。

非道路车辆催化转化器压力损失均匀性CFD

引言

面对日益严重的汽车尾气污染问题,各国正在实施越来越严格的排放法规。相比于道路用柴油车排放治理取得较大成效,非道路柴油机排放治理工作的滞后日益凸显[1]。非道路用柴油机工作环境相对恶劣,对发动机可靠性、经济性都有较高要求,工况变化剧烈,尾气排放控制实施难度大,其废气污染物排放严重,因此也逐步受到国家和专家学者的关注。

矿用柴油车长期在低速高负荷工况下工作,井下空间封闭[2],排放污染严重,为了满足日趋严格的排放法规,目前柴油机的排气后处理技术路线可归结为以下两条:优化燃烧+SCR以及EGR+(DOC/POC/ DPF)[3-4]。由于SCR成本较高,因此第二条技术路线成为主流。过往许多学者对催化器内部流场进行了详细的仿真分析,包括流场均匀性和压力损失[5-7],但大多数都是基于单载体结构的流场分析,对于多载体结构内部流场的仿真计算鲜有报道。另一方面,对流场均匀性的评估,都是基于截面速度均匀性系数,缺少对截面上各区域流量分布的计算验证。

为此笔者对所研究矿用柴油车多载体后处理装置构建流场仿真模型,在此基础上,分析载体间间隙对流场均匀性的影响。同时对载体截面进行区域划分,计算截面上各个区域的流量占比,以此来评估流场分布均匀性,并对传统速度均匀性系数计算方法提出修正。

1矿用柴油车后处理系统

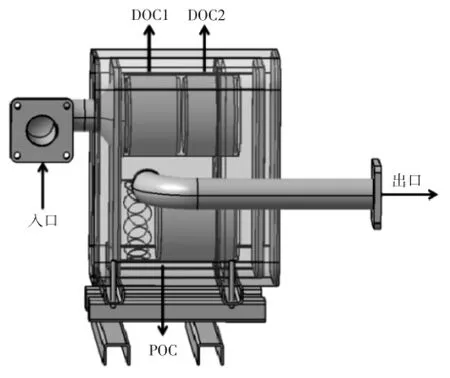

本文所研究的矿用柴油车后处理系统,采用双DOC+POC结构,相比一般催化转化器,结构上更加复杂,如图1所示。

图1 矿用柴油车后处理系统

由于结构的复杂性导致压力损失较大,较大的排气背压不仅制约发动机的输出功率,也使得燃油经济性下降。研究表明排气气流往往集中在净化器载体中心区域,超过83%的气流流过少于53%的净化器载体横截面积[6]。由于柴油机排气温度通常较低,而大量尾气从载体中心区域流过,中心区域温度较高能满足催化要求,而周边区域温度低,催化转化效率极低[7]。这样使得催化器载体中心区域劣化速度加快,且径向温度梯度过大,造成温度热应力,产生热疲劳[8-9]。因此,压力损失和转化器载体端面的流速分布是评价催化器流动特性的两个重要指标,也是后处理系统结构设计中需要着重考虑的两大方面。

2仿真模型的构建

后处理系统内气体流动热力学与气体动力学过程十分复杂,包括了非定常、黏性、湍流、传热、传质等各种流动现象和流动特征。为了简化研究对象,仿真计算主要针对无化学反应和热传导的稳态流动问题,对后处理装置内部流场压力损失和流场分布均匀性进行分析。

2.1 流动控制方程

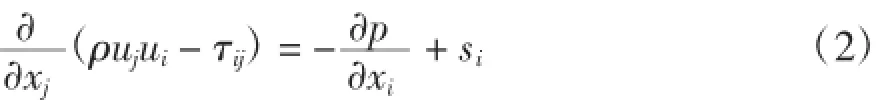

对于稳态不可压缩流体流动,有以下雷诺平均的质量、动量守恒方程:

式中:ρ表示气流密度,xj为坐标方向,uj为相应的分速度。

式中:p为气体压力;si为动量源项,这里表示载体阻力;τij为应力项,对牛顿流体有:

式中,μ为流体的粘性系数;δij为Kroneker数为雷诺应力;sij为流体的变形应力。

2.2 湍流方程

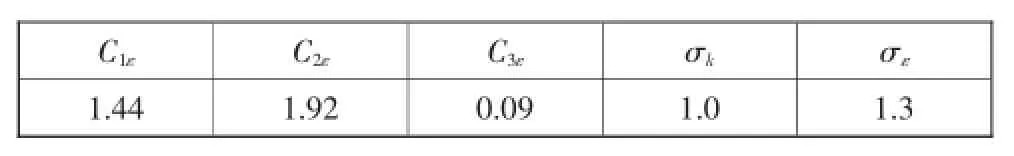

采用标准湍流模型来封闭上文控制方程:

式中,Gk为平均速度梯度引起的湍动能,Gb是由于浮力影响引起的湍动能产生,YM为可压缩湍流脉动膨胀对总的耗散率的影响,μt为湍流粘性系数,κ为湍动能,ε为湍动耗散率。C1ε、C2ε、C3ε、σk、σε为各项经验系数,在FLUENT中默认值如表1所示。

表1 标准湍流模型各项系数

2.3 几何模型及网格划分

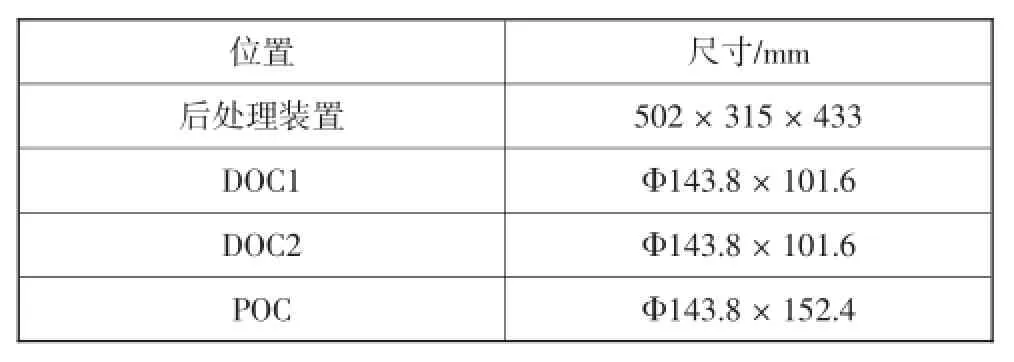

本文所研究后处理装置包含两个氧化催化转化器(DOC)和一个颗粒氧化催化转化器(POC),其尺寸参数如表2所示。

表2 后处理装置尺寸参数

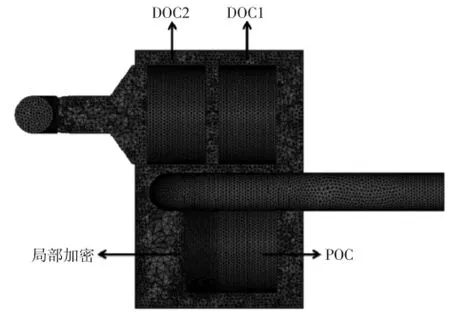

采用Hypermesh进行网格划分,构建三维网格模型。图2所示为后处理装置体网格模型。

图2 后处理装置体网格模型

由于结构相对复杂,因而采用四面体网格单元,基本尺寸设定为5 mm,体网格数量为1 238 438,结合几何清理及网格优化,使网格单元质量满足计算要求,同时对局部区域进行加密,以满足计算精度。

2.4 边界条件

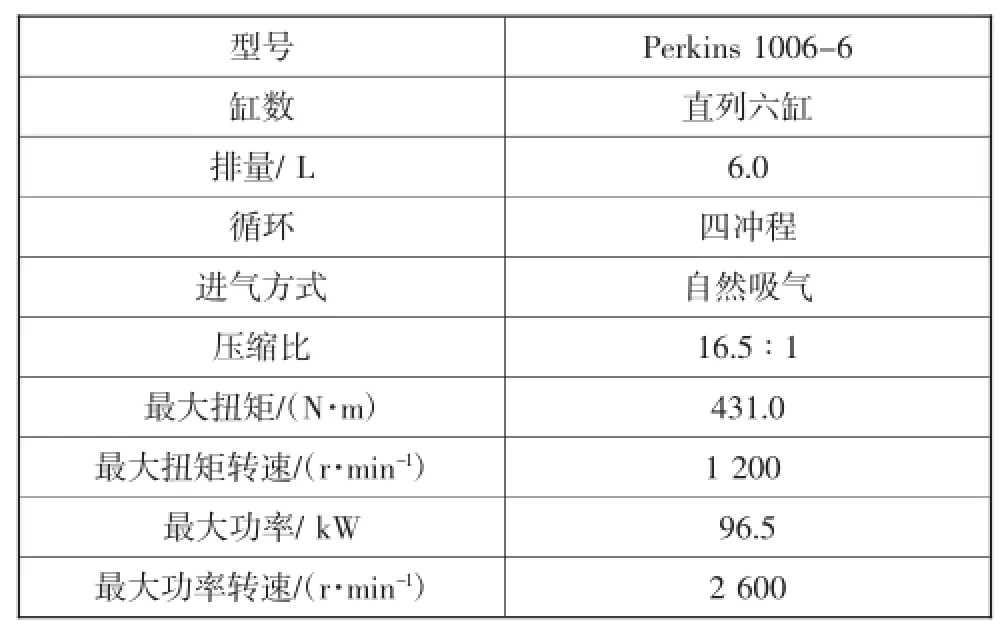

本文所研究矿用柴油车所匹配柴油机基本参数如表3所示。

表3 选用柴油机的基本性能参数

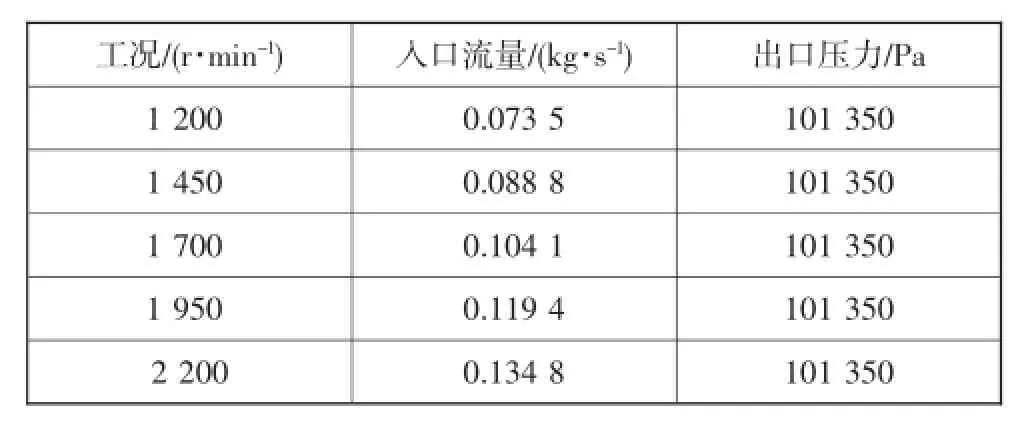

由于矿用柴油车长期在低速高负荷工况下工作,主要转速区间在1 200 r/min~2 200 r/min,故本文选用1 200 r/min、1 450 r/min、1 700 r/min、1 950 r/min、2 200 r/min五个工况点进行仿真计算。入口设定为质量入口边界,根据发动机进气质量流量近似得出排气质量流量,发动机进气质量流量由公式7得出:

式中:Qi为进气质量流量,kg/h;Vh为发动机总排量,L;n为发动机转速,r/min;Φc为充量系数,取1.0;ρ为空气密度,取1.225 kg/m3。出口设定为压力出口边界,出口压力设为一个标准大气压。壁面设为无滑移边界,近壁处采用壁面函数进行处理。催化器载体区域设为多孔介质区,由于载体孔道尺寸非常小,载体孔道内的雷诺数<1 000,因此认为载体内流动为连续分布层流[10]。具体参数见表4。

表4 边界条件参数设定

3计算结果及分析

3.1 压力损失

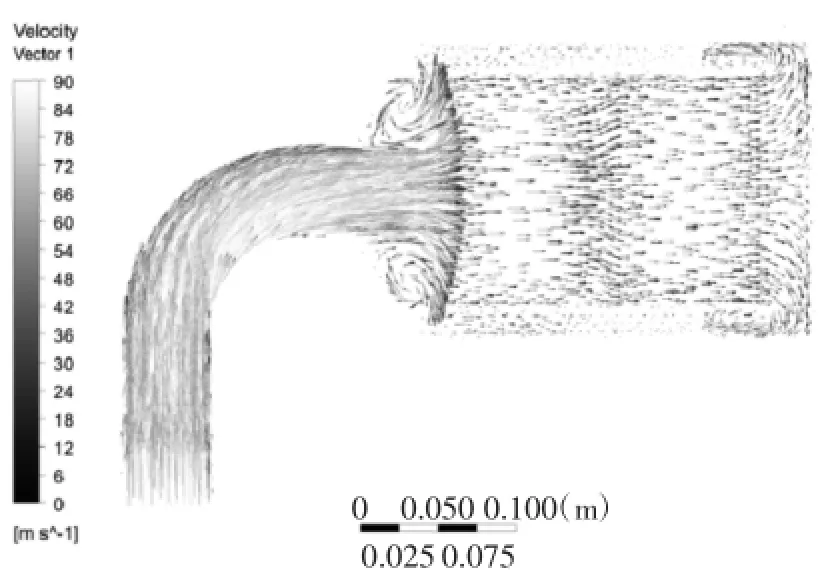

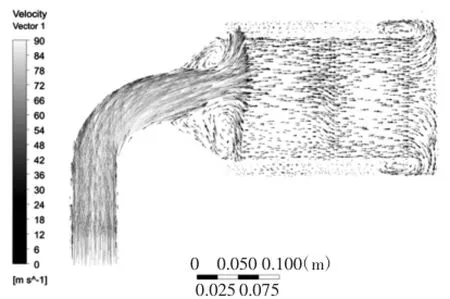

图3与图4分别为转速2 200 r/min工况下入口处压力分布云图与速度矢量图。

图3 入口处压力分布云图

图4 入口处速度矢量图

从图3可以看出由于入口管弯曲度较大,在弯管外侧由于气流离心力作用,压力增大,内侧压力减小。从图4可以看出弯管内侧流速相对较大,外侧流速较小,符合伯努利方程原理。而在入口截面突变的区域,由于逆压梯度,气流脱离了壁面,并产生涡流,使得局部压力损失增大,这与文献[11]一致。

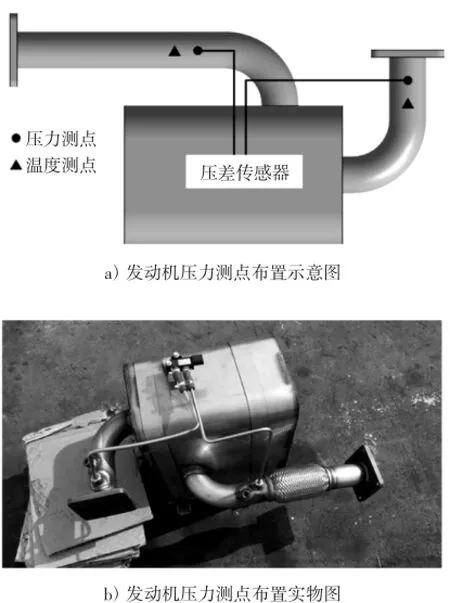

对仿真结果进行试验验证,所用压差传感器量程为-3~35kPa,精度3%。发动机压力测点布置图如图5所示。

图5 发动机压力测点布置图

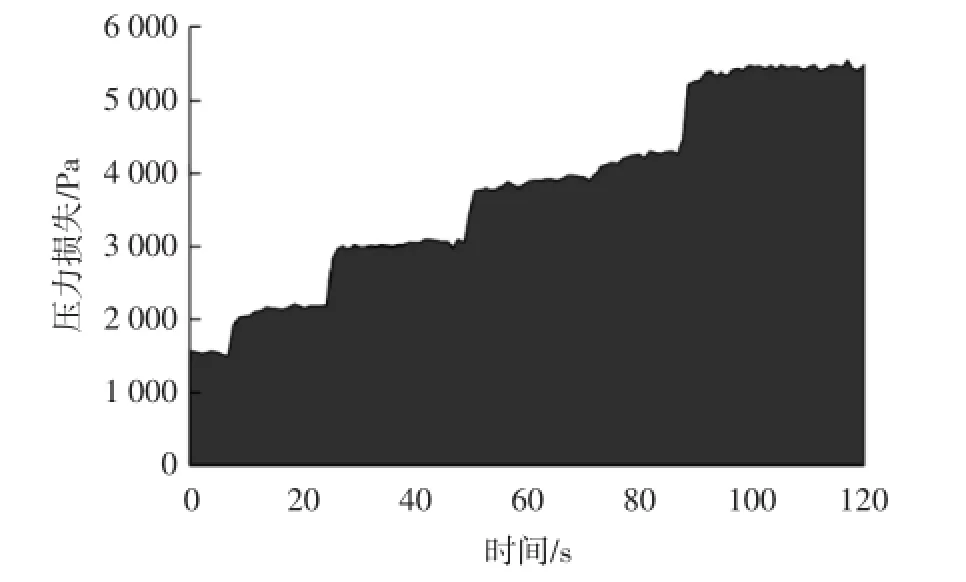

通过控制油门开度控制发动机转速,使转速稳定在五个工况点下,图6为试验结果。从图中可见,当发动机转速稳定时,压力损失也基本稳定。

图6 五工况点压力损失试验结果

对各工况点压力损失试验结果取平均值,图7给出后处理装置整体压降仿真计算结果与试验值的对比。

从图7可知,试验数据与仿真结果在五个工况下都比较接近,最大误差为7%,满足工程要求,表明仿真模型可以比较真实地反映该后处理装置的实际流场状况,可靠性良好。同时可以观察到,压降随着转速增大而增大,这是因为,随着转速增加,排气流量增加,排气流速加快,涡流强度加大,局部损失和沿程损失都会增加,所以压降上升。

图7 仿真结果与试验数据对比示意图

3.2 流场均匀性分析

FLUENT是基于Weltens所提出的速度均匀性指标对流场均匀性进行定量评价:

该公式是基于统计偏差定义,能够较全面地反映整个通流截面的流体速度分布特性,具有可比性强,适用范围广的特点。式中vi为测点速度,v¯为测量截面平均速度,n为测点数目,γ的取值在0~1.0之间,数值越大表示流场均匀性越好[12-13]。

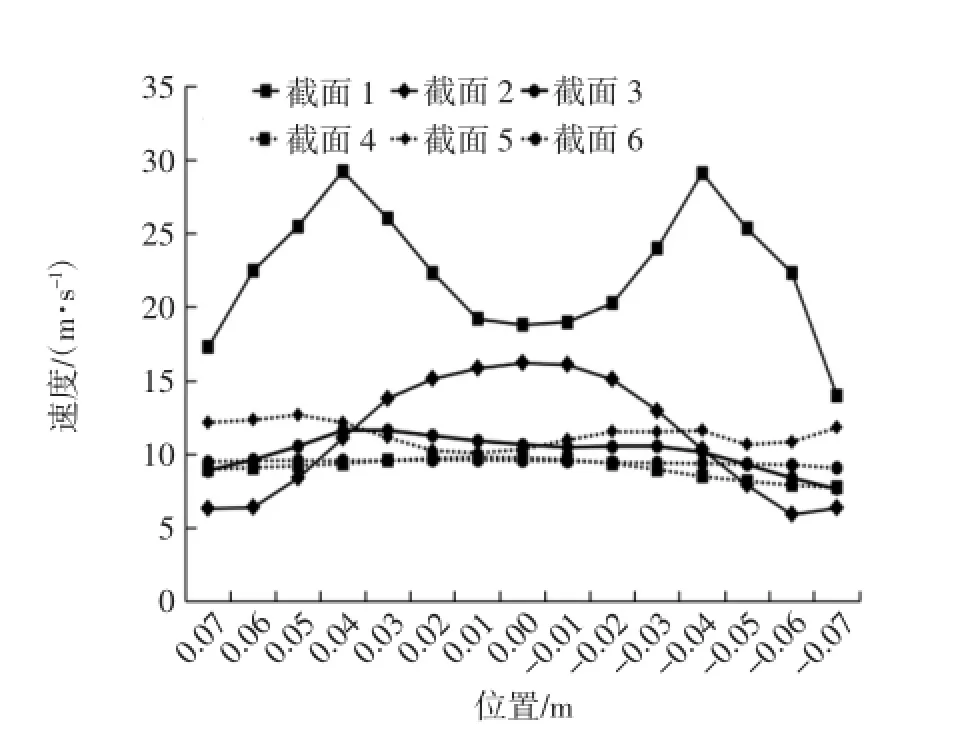

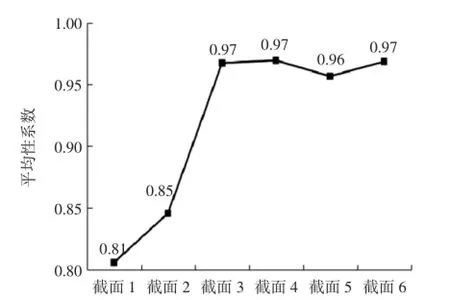

为了分析载体内部流场均匀性,从载体6个进出口截面提取数据,截面位置如图8所示。

图8 六个进出口截面位置示意图

图9、图10为在2 200 r/min转速工况下,6个截面上的流速均匀性示意图及6个截面上径向速度分布图。基于速度均匀性指标可以看出,随着流场的发展,流体间的混合加剧,流场的均匀性提高。DOC1由于靠近入口处,流体从入口管进入扩张管时,由于逆压梯度影响,流体与边界发生分离,并在周边区域产生漩涡和回流,这从图4速度矢量图亦可看出。因此在DOC1载体入口处,均匀性较差。

双载体DOC1与DOC2之间存在间隙,从图10可以看到,流体经过间隙后,截面速度均匀性得到很大的提升,因此DOC2与POC均匀性都相对较好,均匀性系数在0.9以上,其进出口截面径向速度分布也更加均匀。说明对于多载体结构,载体间的间隙能够对流场均匀性起到很好的促进作用。

图96 个横截面上流速均匀性系数

图10 载体横截面径向流速分布

从图10可以看出,截面1处中心区域由于受到流阻突变的影响,速度下降很快,压力上升,流体向周边扩展并发生回流,因此速度峰值不在中心区域,这与文献[14-15]描述一致。

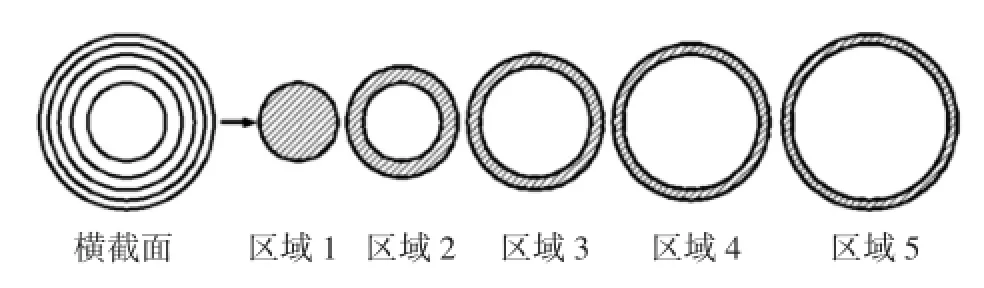

以往的均匀性分析缺少对截面流量分布的计算,为了更客观地反映流场在载体内部的分布情况,将横截面按面积平均划分为5个区域,每个区域占20%面积,如图11所示。对横截面上各个区域内流量占横截面上总流量的比例进行统计,以此来分析横截面上流量分布情况。

图11 横截面区域划分

由于DOC2与POC载体内部流场分布比较均匀,所以主要针对DOC1进出口截面流量占比进行统计分析,如图12所示。

图12 DOC1进出口截面上各区域流量占比

从图12可以看出,截面1处中心40%区域通过了63%流量,而边缘40%区域通过20%流量,截面2处中心40%区域通过了55%流量,边缘40%区域通过28%流量,所以截面2处的流场分布会相对更均匀,这与基于速度均匀性评价指标结果有区别。分析原因是FLUENT计算得出的速度均匀性系数是基于各个测点的速度的计算结果,这个速度值是测点上的整体速度而不是沿流向方向上的速度分量,因此由于截面1流体存在径向流动和回流,流向比较复杂,所以计算结果出现了偏差。

通过后处理取各个测点沿流向方向的速度分量进行计算,得出各截面均匀性系数分布,如图13所示。从图中可以看出,截面2均匀性好于截面1,因此基于流向方向速度分量的计算结果更符合实际情况,更能准确地评价催化器载体对流场的利用率。

其它转速工况下结果大致相同,不再赘述。

图13 基于流向方向速度分量速度均匀性系数

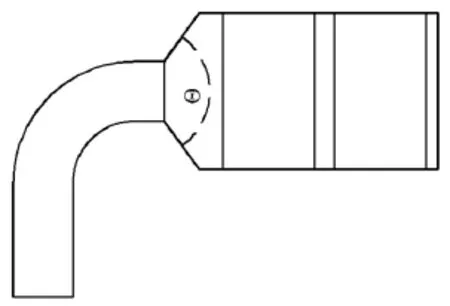

4结构优化

针对DOC1内部流场均匀性差的问题进行结构优化。入口管倾斜角、扩张管锥角、载体与入口管的直径比及载体直径等都对流场均匀性有很大影响,考虑到安装位置及催化器载体不易更改,故从扩张管锥角入手,对原结构进行优化改进,如图14所示。

图14 扩张角示意图

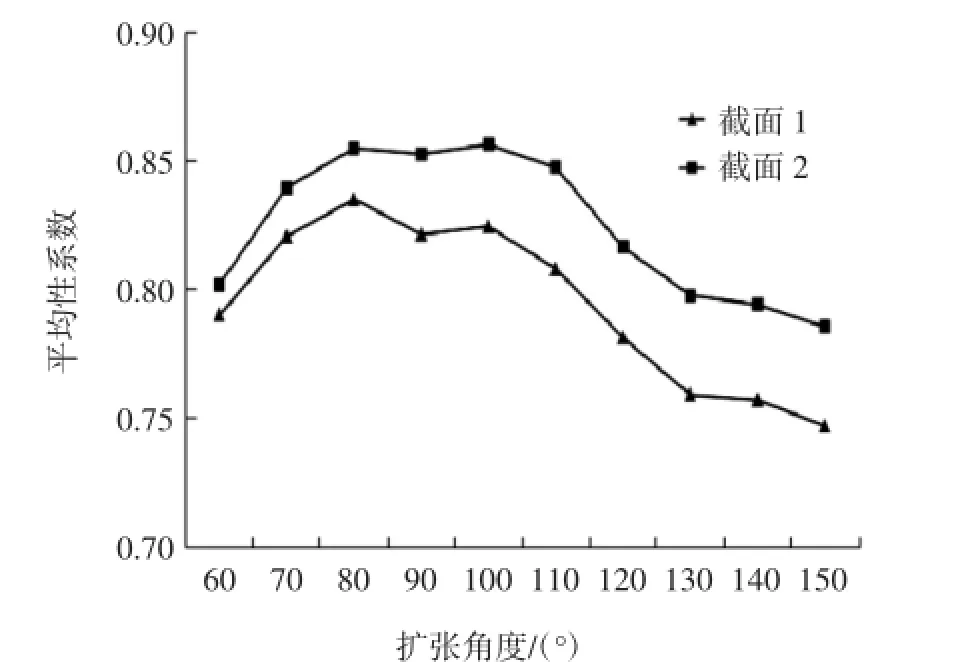

保持原结构整体尺寸不变,改变扩张角大小,图15给出了不同扩张角条件下,DOC1进出口截面基于流向方向速度分量的速度均匀性比较,原结构扩张角为110°。

图15 不同扩张角下DOC1载体进出口截面速度均匀性比较

从图15可以看出,扩张角越大,基于流向方向速度分量的速度均匀性系数越小,均匀性越差,但当扩张角增大到一定程度后,气流呈射流状,气流的分离对扩张管壁面轮廓线不敏感,这时扩张角对流速分布的影响变小[16]。

随着扩张角的减小,速度均匀性不断变好,而当其减小到一定值时,由于入口流向发生了变化,如图16、图17所示,流体是斜向进入了载体,大量流体集中在载体一侧,因而均匀性反而变差,扩张角越小,倾斜角度越大,流场分布越不均匀。

图16 扩张角为70°时入口处速度矢量图

图17 扩张角为60°时入口处速度矢量图

图18给出各扩张角下,压力损失比较。从图中可以看出,随着扩张管锥角减小,由于流场均匀性变好,流量分布更趋均匀,载体内部层流特性更加明显,沿程损失减少,所以整体压降降低。当扩张角减小到影响入口流体流向时,由于流量集中在DOC1入口截面一侧,导致流场扰动增强,能量损失加剧,因此压降反而略有上升。

结合压降和流场均匀性两方面评价因素,选择扩张角为80°的结构作为优化装置。此时压力损失最小,且流场均匀性较好,截面1处均匀性系数提高3%,整体压降降低7%。

图18 不同扩张角下后处理装置压力损失比较图

5结论

1)分析各载体截面不均匀性系数,DOC1入口与出口截面流速分布均匀性相对较差。同时发现对于多载体结构,载体间的间隙能够对流场均匀性起到很好的促进作用。

2)通过对截面进行区域划分,比对各区域流量占比,发现采用基于流向方向速度分量的均匀性指标能更准确地反映实际流场分布。

3)对所研究的后处理装置结构进行优化,仿真表明当扩张角为80°时,压力损失最小,流场均匀性较好。

1陈雪,李晨贞,钱挺,等.国内外非道路柴油机排放现状分析[J].小型内燃机与车辆技术,2016,45(1):88-92

2李俊卫,舒新前,李成,等.井下无轨胶轮车尾气污染控制技术研究进展[J].煤炭科学技术,2013,41(增刊1):386-389

3李鹏,谭丕强,楼狄明,等.满足国Ⅴ排放的重型柴油机排气后处理技术[J].车用发动机,2010(4):1-5,22

4Yang L,Liang S,Bai S Z,et al.Study on emission characteristics of non-electronically controlled diesel engine with DOC/ POC/SCR combined system[J].Neiranji Gongcheng/chinese Internal Combustion Engine Engineering,2015,36(1):18-22

5Ozhan C,Fuster D,Costa P D.Multi-scale flow simulation of automotive catalytic converters[J].Chemical Engineering Science,2014,116:161-171

6Ma L,Paraschivoiu M,Yao J,et al.Improving flow uniformity in a diesel particulate filter system[C].SAE Paper 2001-01-1944

7Girard J W,Lacin F,Hass C J,et al.Flow uniformity optimization for diesel aftertreatment systems[C].SAE Paper 2006-01-1092

8Howitt J S,Sekella T C.Flow effects in monolithic honeycomb automotive catalytic converters[C].SAE Paper 1974-02-01

9黄莉莉.CFD技术在催化转化器上的应用研究[D].合肥:安徽农业大学,2005

10帅石金,王建昕,庄人隽.CFD在车用催化转化器结构优化设计中的应用[J].汽车工程,2000,22(2):129-133

11 Wendland D W,Matthes W R.Visualization of automotive catalytic converter internal flows[C].SAE Paper 1986-10-01

12赵立峰,李云清,成传松,等.紧凑型柴油机DOC与DPF系统的流动均匀性集成优化[J].内燃机工程,2011,32(6):25-29

13Weltens H,Bressler H,Terres F,et al.Optimisation of catalytic converter gas flow distribution by CFD prediction[C]. SAE Paper 1993-03-01

14张力,闫云飞,冉景煜,等.天然气汽车三效催化器流场均匀性数值模拟及催化剂优化[J].化工学报,2005,56(9):1679-1684

15刘智鑫.汽油机三元催化器内流场与热应力分析[J].汽车工程学报,2014,4(5):378-383

16帅石金,王建昕,庄人隽,等.车用催化器流场数值模拟及其在结构优化设计中的应用[J].内燃机学报,2000,18(2):211-216

Analysis on the Flow Field of After-Treatment System of Mine-Used Diesel Vehicle

Ni Jimin1,Bai Bingren1,Wang Zhenping2,Yang Xingting2,Shi Xiuyong1,Wang Qiwei1,Liu Yue1

1-School of Automotive Studies,Tongji University(Shanghai,201804,China) 2-Yanzhou Coal Mining Company Limited

In view of a certain mine diesel vehicle,flow field simulation model of after-treatment device based on FLUENT was established by the combination of experiment and simulation.On the basis of this, the flow field of the multi carrier was analyzed in detail,including the pressure loss and the uniformity of the flow field.The structure was optimized based on divergence angle.The results show that the gap between the carriers can improve the uniformity of flow field.The uniformity index of the velocity component based on the direction of flow can more accurately reflect the distribution of the actual flow field.The pressure loss is minimum and the uniformity of the flow field is better when the divergence angle is 80°.

Off-road vehicles,Catalytic converter,Pressure loss,Uniformity,CFD

TP 028.8

A

2095-8234(2016)06-0042-07

2016-09-24)

倪计民(1963-),男,教授,博士生导师,主要研究方向为发动机节能与排放控制。