基于温升闭环控制的SBC测试技术研究

2017-01-09

(中国汽车技术研究中心北京100176)

基于温升闭环控制的SBC测试技术研究

肖广宇 于津涛 田冬莲

(中国汽车技术研究中心北京100176)

主要针对国V标准台架循环(SBC)的测试技术进行研究,结合标准中对催化器温升控制的具体要求,介绍了一种基于催化器温升闭环控制的SBC测试系统,提出了对二次空气喷射、燃料加浓的控制方案与策略,完成了基于ALICAT质量流量控制器(MFC)、研华4700系列硬件平台及DAQNavi软件平台的系统搭建,并阐明了BAT方程自动求解的原理与具体算法。最后,对提出的测试系统进行了试验检验,温升精度达到±10℃,Tr(有效基准温度)计算精度达±0.001℃,所计算的台架老化时间误差在20 s内。

SBC温升闭环控制质量流量控制器BAT方程

引言

随着GB18352.5-2015的发布,SBC试验因可将汽车三元催化器在低成本下快速达到实车道路试验等同的老化效果而愈来愈受到行业的关注[1],因而对可以规范、高效地进行SBC试验测试的技术与设备的需求也越来越迫切。

SBC试验中对三元催化器温升的控制是试验质量的重要保证,直接影响催化器温升的因素主要有两方面,一方面是二次空气喷射,另一方面是发动机燃料加浓。目前国内的SBC试验中二次空气喷射的空气量控制多采用定阀开度,定时长进行喷射的方式,因只能大致控制喷射空气的体积流量而不是质量流量,难免每周期所提供的氧气质量不受气源压力、温度波动的扰动影响,并且在发动机燃料加浓方面,也大都是在试验开始前设置好燃料加浓阶段相应的发动机喷油脉宽后,试验中就不再依每一次温升来对发动机输出进行干预控制。综上两方面原因,在长时间耐久试验过程中不易达到催化器温升的一致性与准确性要求。

同时,BAT方程式的求解值Tr作为评判SBC试验热老化是否充分的关键指标,其求解的准确度直接影响台架老化时间的长短要求。一般情况,Tr的求解多通过人工进行迭代运算,反复比对目标值并进行修正,效率与准确度较难保证。

本文在这个背景下,提出了两方面研究。一方面是构建基于质量流量控制器与研华4700系列硬件和DAQNavi软件的测试平台,通过该平台,可以与二次空气喷射质量流量计及发动机ECU进行实时通讯及控制,从而实现对二次空气、燃料浓度的闭环控制,克服试验中主要扰动因素对温升的影响,最终实现SBC试验对催化器温升的控制精度目标,以提高试验质量。另一方面是针对BAT方程的求解,开发基于迭代求解方程根的原理来自动求解Tr的具体算法及程序,以取代高重复性与高精度要求的人工操作,提高了试验效率与水平。

1需求分析

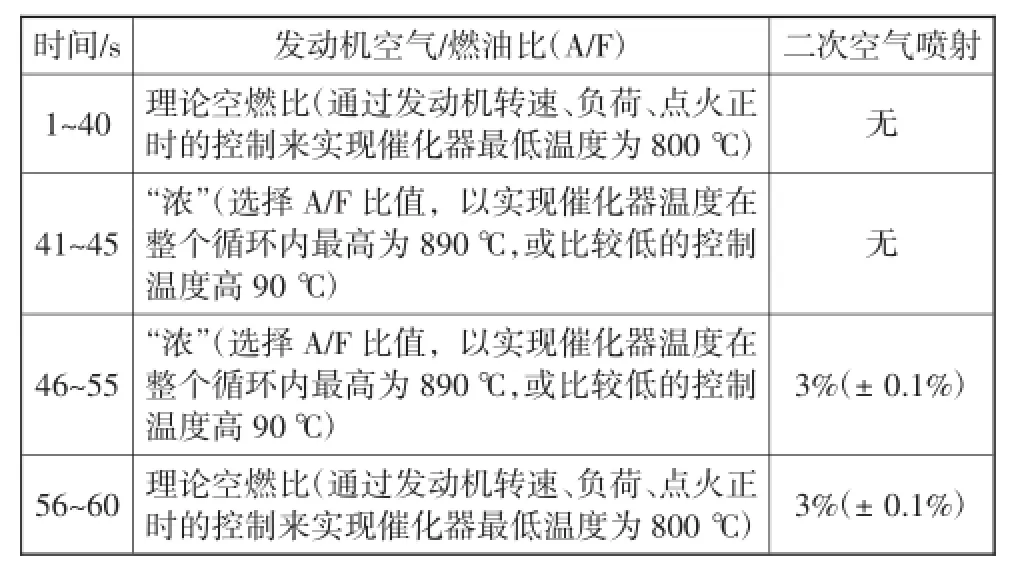

SBC循环是一个60 s的循环,在所要求的时间段内,在老化台架上按需要重复该循环,以进行老化试验[2]。根据催化器温度、发动机空气/燃料比(A/F)和添加在第一个催化器前面的二次空气喷射量来规定SBC循环。单一循环的描述如表1所示:

表1 标准台架循环[3]

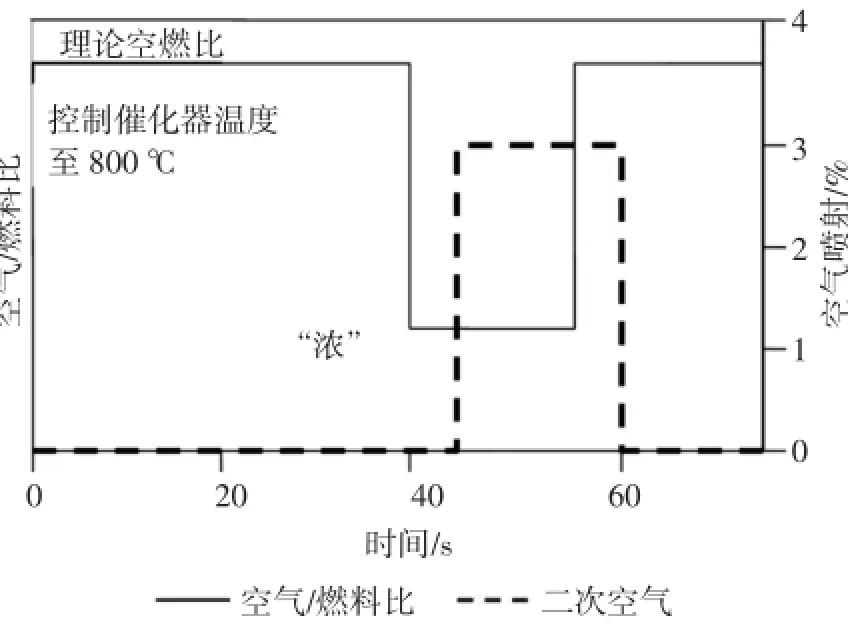

单一循环的空燃比、二次空气喷射的时序如图1所示:

SBC试验过程中不断重复该循环,所需运行的老化时间要由BAT方程计算得出,以实现与SRC相同的催化器老化效果。

根据SBC循环表1、图1的描述与时序要求,将温升控制需求分解为燃料加浓与二次空气喷射两方面的控制,将老化效果的判断归为BAT方程自动求解,具体需求分析如下所述。

1.1 燃料加浓需求分析

1)可控制发动机按SBC循环时序,实现理论空燃比状态与“加浓”状态的切换;

2)在加浓状态中能够与二次空气喷射一同作用,实现催化器温升90℃(±10℃);

3)可根据催化器上一循环的温升反馈结果,对照目标温升的控制上、下限值要求,自动调整当前循环的发动机燃料“加浓”程度。

1.2 二次空气喷射需求分析

1)可控制空气喷射执行机构按SBC循环时序,实现在理论空燃比废气流中产生3.0%(±0.1%)的氧气;

2)可克服气源压力、温度变化的扰动,以保证二次空气喷射量的精度;

3)可在每循环中监测二次空气喷射的效果,如超限可进行报警处理,人工进行微调操作。

1.3 台架老化时间计算的需求分析

1)可根据BAT方程,自动求解Tr;

2)可根据BAT方程及1.3.1中解得的Tr,自动计算目标老化时间。

图1 标准台架循环[3]

2系统结构设计与选型

基于上述需求分析,为使整个系统更易维护、管理,并具有更好的扩展性,本系统的结构分为五个层次,分别为:用户层(人机交互的界面)、系统管理层、设备驱动层(软硬件的接口)、设备硬件层(执行机构)及试件层(三元催化器)。其中系统管理层最为关键,一方面接收用户的操作指令,另一方面将各类信息整合,经各控制策略分析处理后,进一步形成指令经由驱动层发送给执行机构,以实现既定的控制策略,是整个系统的核心。系统的分层结构图如图2所示。

根据图2所示的系统结构,本系统的硬件连接示意图如图3所示。

图2 系统分层结构示意图

图3 系统硬件连接示意图

测功机对发动机进行定转速、定负荷控制,SBC控制系统通过各采集输入模块接收温度传感器、宽氧传感器、按钮等的输入信号,遵循通讯协议接收MFC的空气喷射量的反馈信号,依控制策略动态进行调整,通过相应输出模块及通讯协议向发动机ECU及MFC发送燃料加浓与二次空气喷射的控制指令,以达到对催化器温升的闭环控制。

根据图3及相应需求分析,系统硬件的具体型号规格选型如表2所示。

表2 系统硬件选型

3温升控制策略设计

3.1 燃料加浓控制策略设计

为尽量降低对具体发动机型号及所对应ECU、通讯协议的耦合度,SBC控制系统对发动机ECU燃料加浓的控制途径尽量考虑选择通用、开放的方式来实现,而燃料加浓数值的多少与时序则均单独由SBC控制系统根据控制策略来进行。

图4为燃料加浓控制时序图。定义催化器温度为800℃(低温度点)时的燃料浓度系数KFCNorm为1,则催化器890℃(高温度点)时的燃料浓度系数KFCHigh为一个略大于1的数值,利用ECU AI(模拟量输入)针脚,预先定义好电压值与燃料加浓系数的标定关系,ECU即可根据输入电压值的多少按对应比例关系执行燃料加浓,SBC控制系统将根据上一循环的温升结果作为下一循环KFCHigh的负反馈输入,依据温升的偏离情况,不断调整修正KFCHigh,以实现对催化器温升的闭环控制。

图4 燃料加浓控制时序图

此外,为避免发动机自带氧传感器信号对燃料加浓阶段的干预与影响,及反映燃料加浓系数的模拟电压量可能遇到的干扰,控制系统外加一个控制发动机燃料喷射浓度开/闭环的开关量信号,用以确定发动机燃料加浓的起/止时刻,在DI(开关量输入)值为高电平时,标志着SBC控制系统进入催化器温升闭环控制,发动机的燃料加浓(喷油脉宽)只听从KFCHigh的指令,而不受发动机自身氧传感器等反馈信号的影响,当DI值为低电平时,发动机燃料加浓回到800℃时的正常水平,依λ为1时的正常工况运转。燃料加浓控制流程示意图如图5所示。

图5 燃料加浓控制流程图

表3为SBC控制系统通道与ECU引脚对应关系,为保证较好的抗干扰及安全性,DA选用0~5V中的中间段1~4V对应加浓系数1~1.2,并限定ECU在温升闭环控制段的加浓系数上、下限分别为1.2与1。

表3 SBC控制系统通道与ECU引脚对应关系

3.2 二次空气喷射控制策略设计

为克服二次空气喷射中系统压力、环境与介质温度扰动的影响,选择能够对空气质量流量进行闭环控制的MFC作为执行单元[4]。

根据表1对二次空气喷射需求所进行的描述,需要按时序在理论空燃比废气流中产生3.0%(± 0.1%)的氧气,而标准状况下空气中的氧气质量分数约为23.2%,则二次空气喷射的质量流量QSBCAir应满足下式:

式中:QIntake为发动机进气质量流量,kg/h;QFuel为发动机燃料质量流量kg/h,则有:

因质量流量控制器多采用标准L/min(SLPM)作为设置值的单位,则定义为二次空气喷射的以SLPM为单位的空气质量流量,取标准状态下空气密度为可得:

若考虑发动机为汽油发动机,则有:

则(3)可写为:

根据1.2所进行的需求分析,本二次空气喷射控制策略共分四个步骤。

1)通过催化器800℃时的油耗计算出二次空气喷射的初始流量,并进行手动微调,使宽氧传感器的值为1.16,当前的MFC流量值“Qλ=1.16”即作为单循环中45~60 s空气喷射阶段的设置值保存下来;

2)在45 s前,二次空气流量输出为0;

3)在第45 s至60 s中,MFC输出Qλ=1.16的空气流量;

4)因第45至55 s时间内为加浓燃料气与二次喷射空气混合燃烧阶段,为等待燃烧反应完全结束,取57 s至60 s为校验二次空气是否达到λ=1.16效果的采样监测阶段。二次空气喷射控制流程如图6所示。

图6 二次空气喷射控制流程

4台架老化时间的算法设计

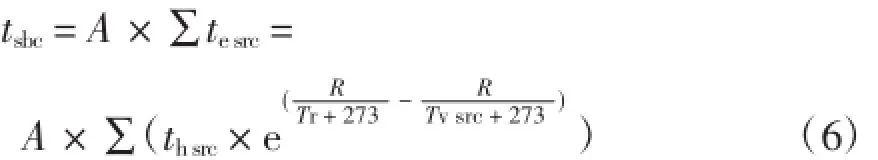

国V中规定标准台架循环老化时间由台架老化时间(BAT)方程式计算得到,定义SBC目标老化时间为tsbc,则:

其中:∑tesrc为在SRC循环催化器测试时间计算表中所有温度组te的总和;

A等于1.1,该值校正了计算台架老化时间过程中非热老化因素对催化器老化时间的影响;

Tvsrc为在SRC循环催化器测试时间计算表中,汽车道路催化器温度柱状图中温度框体的中点温度;

thsrc为在SRC循环催化器测试时间计算表中,将催化器温度柱状图所规定的各温度框体内测量的时间校正到完整使用寿命的时间的系数。

图7是通过BAT方程计算台架老化时间的流程图。

图7 台架老化时间计算流程

同时,国V中规定有效基准温度Tr也要通过BAT方程来求解得出,该计算要求通过迭代转换成基准温度直到计算的老化时间等于或超过催化器温度柱状图所表示的实际时间[3]。最终的计算结果温度即是催化器系统的老化台架进行标准台架循环(SBC)时的有效基准温度Tr。图7中红色框体内的内容就是Tr的求解流程,从图7中可见,Tr(在催化器试验台架上运行台架老化循环的催化器的有效基准温度)将与SRC数据一同作为计算输入,直接影响台架试验的目标老化时间tsbc的长短,即BAT方程式中的求解值Tr是决定SBC试验热老化效果是否充分的关键指标。

对于某一SBC试验所实际取得的试验数据,Tr在[700,1 100]℃区间中均匀取50个温度值并与所分别对应的∑tesbc拟合成的计算老化时间曲线,如图8所示。

图8 多点Tr拟合计算老化时间

图8中红颜色水平线为台架试验实际运行时间∑thsbc,即:计算老化时间∑tesbc需要逼近的目标值,从图8中可以看出“直到计算的老化时间等于或超过催化器温度柱状图所表示的实际时间”[3]的根本目标(求解Tr)就是求解绿颜色曲线与红色水平直线交点的过程。可将绿颜色曲线垂直下移∑thsbc,则求解Tr的过程即转变为求解垂直下移后的曲线的方程∑tesbc(T)-∑thsbc=0根的过程,因SBC试验数据的特性,并结合观察曲线规律,可知以下三点:

1)曲线必连续且单调递减(计算老化时间与Tr成反比);

2)唯一单实根区间应为[790,900]℃(SBC的典型工作温度区间:800±10℃至890±10℃);

3)可在曲线方程未知的情况下精确求得∑tesbc(T)-∑th的值,其中:

式中R为催化器热反应性系数,等于17 500;

∑thsbc为在催化器试验台架上运行台架老化循环的各温度区间的时间th之和;

∑te(T)为以某一温度T作为Tr所计算出的计算老化时间。

可利用SBC试验数据的特性与曲线的以上三点特征,基于数值方法原理来求解方程的根。综合考虑数值方法中方程根的牛顿迭代与二分迭代的适用性与优、缺点,因牛顿迭代虽然成平方收敛,迭代次数少于二分法迭代,但因该曲线上点的导数求解过程更为复杂,且曲线拟合多项式也会带来进一步的误差,最后确定跳过拟合曲线多项式的求解过程,直接使用迭代求解方程根的原理来进行迭代求解,即用迭代方法生成一个温度T的收敛序列,由序列的极限得到方程的根。

4.1 利用迭代法求根原理求解Tr的算法描述

设Tr的精度要求为ε,在有效基准温度Tr=T时的总计算老化时间∑te为∑t(eT),对于给定区间[Tlow,Thigh]的两端点,对应的∑te分别表示为∑t(eTlow)与∑t(eThig)h,则:

1)令Tr=(Thigh+Tlow)/2;

2)如:Thigh-Tlow≤2ε,停止迭代计算,到第4步,否则执行第3步;

3)如:(∑t(eTlow)-∑t)h×(∑t(eThigh)-∑t)h<0,则令Thigh=Tr,否则令Tlow=Tr,返回第1步;

4)依标准要求:所得出的计算老化时间需大于或等于催化器台架实际时间∑thsbc,取Tr=Tlow并输出。

4.2 利用迭代法求根原理求解Tr的算法的误差分析

设:迭代n步后所得Tr的近似值为Trn,Tr精确解为,则第n步迭代的有根区间为:[Tlown,Thighn],可得式(8)

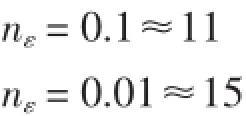

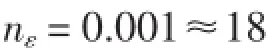

对给定Tr的精度要求ε及此方法所需的迭代次数n应满足式(9):

可得

设ε=10-m,则式(10)可以写为

从式(11)中可得,对Tr的精度每提高一个数量级,迭代次数也只需要增加log210即约4次运算,而因Thigh-Tlow的值在百位数范围,则log2(Thigh-Tlow)≤10。

综合考虑计算机的迭代运算能力及区间扩大所带来的计算负荷,可适当加大有根区间的范围,使算法的代表性与通用性更强,如对于700℃~1 100℃催化器台架老化温度区间,精度要求:ε=0.1、0.01、0.001℃所分别对应的迭代次数为:

综上:此求解方法对于快捷求得高精度的Tr完全可行。

5测试系统验证与结果分析

5.1 温升控制的验证与结果分析

依照SBC试验需求与温升控制策略的设计,开发了一套SBC试验控制系统,取控制温度限为±5℃,加浓系数调整步进值为0.01,并针对温升控制进行了验证,部分测试结果见图9、表4,

图9 SBC试验数据曲线

表4 SBC试验数据

通过分析可知,在MFC的质量流量控制下,二次空气喷射可以稳定在λ=1.16附近,为催化器温升提供稳定的二次空气定质量流量保障。所采集的6个循环中,在第1、2、3、5循环分别出现了温升超控制限(≥95℃或≤85℃)的情况,燃料加浓系数都依控制策略进行了修正补偿,使温升控制在90±10℃的范围内,有效避免了开环控制导致连续、大量温升超限现象的发生。

5.2 台架老化时间计算功能验证与结果分析

对某次SBC试验,给定催化器台架实际时间∑thsbc=518.340 h,对∑thsbc的逼近与对Tr的求解具体迭代运算过程如表5所示。

最终,Tr取825.601℃,所得计算老化时间仅超过催化器台架实际时间0.005 h,即18 s。结果表明,基于迭代求根算法的计算机程序较好地解决了BAT方程的自动求解问题,计算迅速、准确,替代了原手工不断调整、修正输入温度值,反复求解BAT方程的繁复过程,提高了催化器SBC老化时间指标的客观性与可靠性。

表5 迭代求解精确到0.001℃的Tr计算

6结论

所开发的测试控制系统能够实现既定控制策略,并通过具体试验验证了系统的可行性,能够满足SBC试验要求,提升了SBC试验质量水平,可对以后的SBC台架设计与开发提供实际参考价值,现将结论总结如下:

1)SBC试验对温升的控制要求可转换为以温升为负反馈输入,以ECU、MFC为执行机构的闭环控制加以实现。

2)采用DA/AD和DI/DO作为控制系统与ECU之间传递信息的途径,可有效减少对ECU的耦合度及后期开发的复杂程度。

3)燃料加浓系数以0.01为步进值、温升控制限值以±5℃为限,既可保证标准中对催化器温升±10℃的精度要求,也可避免频繁超调导致的温升振荡现象。

4)使用MFC可根据相应控制策略达到二次空气的高精度喷射,并且可有效避免环境温度、气源压力扰动的影响。

5)可采用迭代逼近求解方程根的原理对BAT方程进行自动求解,迭代18次后,Tr的精度可达± 0.001℃,以此计算出的台架老化时间精度可达20s内。

1陆红雨,付铁强,李菁元.欧Ⅴ/Ⅵ标准台架循环老化时间的计算方法[J].汽车工程,2011,33(12):1084-1087,1091

2刘庆,侯献军,李菁元.欧5/6轻型车耐久性试验研究[J].武汉理工大学学报(信息与管理工程板),2012,34(3):317-321

3国家环境保护部,国家质量监督检验检疫总局.GB 18352.5-2013轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].北京:中国标准出版社,2013

4胡红红,师树恒,陈富强.基于质量流量控制器的动态配气系统设计[J].自动化与仪表,2013,28(4):14-16,25

Research on Test Technology of SBC Based on the Temperature Rise Closed-loop Control

Xiao Guangyu,Yu Jintao,Tian Donglian

China Automotive Technology&Research Center(Beijing,100176,China)

Measuring techniques of State-Ⅴstandard bench cycle(SBC)were studied.In accordance with control requirements of catalyst temperature rise,a temperature rise closed-loop controlled SBC test system together with control strategies of secondary air injection and fuel enrichment were presented.The system is composed of ALICAT mass flow controller,the Advantech 4700 series hardware platform and the DAQNavi software platform.Automatic solution theory and detailed algorithms of BAT equation were proposed. Futher,validation experiments on the system were conducted.Results show that the control strategies can be realized.Resolution of temperature rise is±10℃.Tr(reference temperature)calculation accuracy can be as good as±0.001℃.Calculated experiment time error is smaller than 20 s.

SBC,Temperature rise closed-loop control,MFC,BAT equation

U467.5+25

A

2095-8234(2016)06-0030-09

2016-09-21)

肖广宇(1975-),男,高级工程师,主要研究方向为汽车试验技术与检测设备开发。