基于整车HWY循环工况运行的柴油机设计及动力系统匹配研究

2017-01-09

(中国北方发动机研究所天津300400)

基于整车HWY循环工况运行的柴油机设计及动力系统匹配研究

陈晋兵 王尚学 牛海杰 张志军 董江峰 仲蕾 陈晓飞

(中国北方发动机研究所天津300400)

为满足中重型车辆动圆点力系统需求而开发的目标车辆用柴油机,研究通过柴油机设计研发一款柴油机最大扭矩点1200N·m@1300r/min,最大功率265kW@2300r/min,最低油耗为195g/(kW·h)等指标要求。建立了整车动力系统仿真模型开展整车动力系统研究,搭载整车装配道路试验验证所开发的柴油机与车辆匹配性能,运行最高车速为112.9 km/h,爬坡度达到31.5%,0~80 km/h加速特性为79.93 s;整车进行HWY工况运行,柴油机功率输出在最大扭矩转速范围内1 300~1 500 r/min;根据整车道路试验与仿真计算对柴油机Map图进行最优化标定,实现柴油机高效运行点与柴油机使用工况高频工作点区域重合,开发柴油机与目标车辆动力系统性能实现最优化匹配。

HWY循环工况动力系统匹配柴油机设计

引言

随着用户对整车动力性和经济性要求不断提高以及政府对汽车废气排放指标的日趋严格的控制,对整车动力总成的设计要求越来越高,所以柴油机与车辆的良好匹配成为动力总成设计中的一个重要环节。目前需要同时兼顾动力性、经济性和排放性能的整车动力总成优化匹配,而动力传动系合理匹配对整车性能起到关键性作用。在采用设计经验及道路试验为主的设计方法中,不仅设计周期较长,且成本较高。采用整车动力系统性能仿真计算获得整车动力要求从而确定匹配动力要求,不仅缩短设计试验周期,也大大降低了研发经费[1-3]。

整车动力总成的优化匹配设计,可以从柴油机和传动系统两个方面入手[4]。通常传动系统中的变速箱传动比范围的选择以最高车速和最大爬坡度作为设计依据;而柴油机的选型,则可以综合考虑动力性、经济性等多方面的问题进行合理的匹配。在此基础上,可以以动力总成最优化为目标,进行动力、传动的联合优化匹配。

本文以一款预研车型动力传动系统为研究对象,应用GT-DRIVE软件进行整车的动力性、运动学、静力学分析研究,按照NEDC与HWY循环工况确认整车的动力性和经济性要求。依据研究结果开发柴油机整机Map性能标定,实现柴油机与车辆最优匹配。

1动力传动系性能参数分析

1.1 整车性能要求

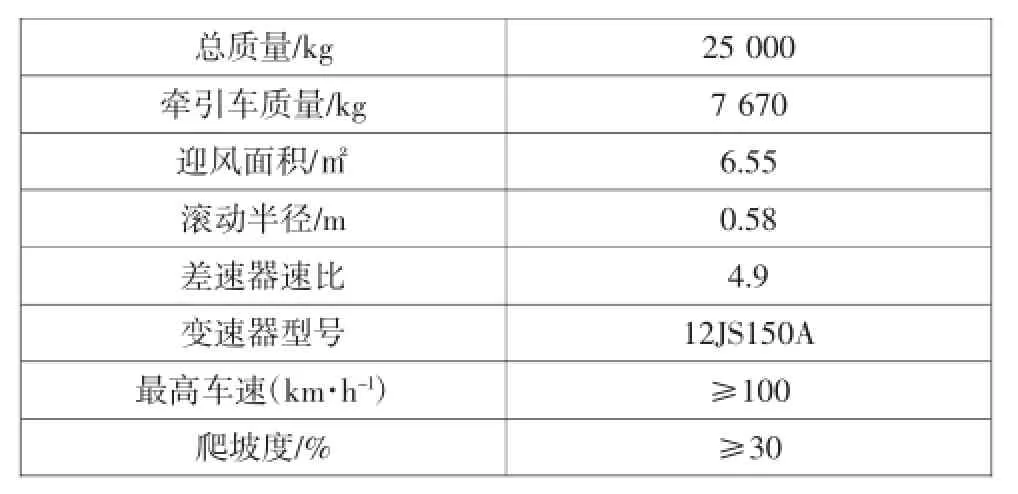

开发柴油机为满足目标整车动力系匹配要求,整车参数及性能要求见表1。

表1 整车参数及性能要求

柴油机提供整车行驶动力需求,货车柴油机使用外特性最大功率比外特性最大功率小5%[5],整车动力性评价指标包括最大爬坡度αmax,百公里加速性能,燃油经济性指标以百km油耗表示。

车辆运行过程中不仅需要驱动力和行驶阻力相互平衡,柴油机功率和车辆行驶阻力功率必须平衡,即车辆运行过程中柴油机发出的功率始终等于机械传动损失功率与全部运动阻力所消耗的功率[1]。

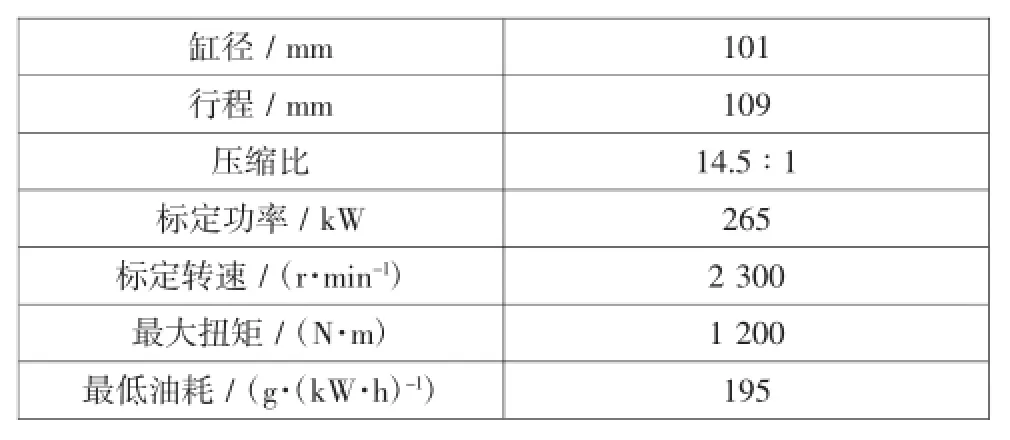

1.2 柴油机性能参数

通过柴油机性能开发获得柴油机基本参数并完成首轮样机研制工作,搭载整车进行道路试验验证,建立柴油机与整车性能匹配计算模型并进行模型标定,以此进行车辆动力系统静力学、运动学、动力学研究。柴油机基本参数如表2所示。

表2 柴油机基本参数

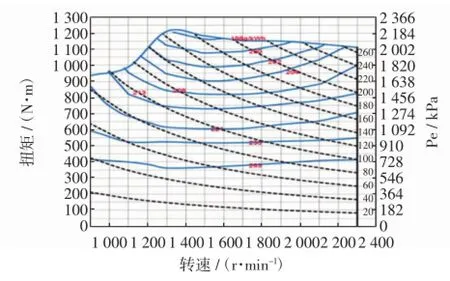

通过柴油机性能开发及试验获得柴油机整机万有特性如图1所示,由图可知柴油机最大扭矩点为1 200 N·m@1 300 r/min,最大功率为265 kW@ 2 300 r/min,最低油耗为195 g/(kW·h)。

图1 柴油机万有特性图

2计算模型标定

2.1 柴油机模型标定

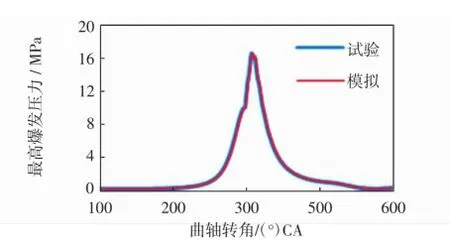

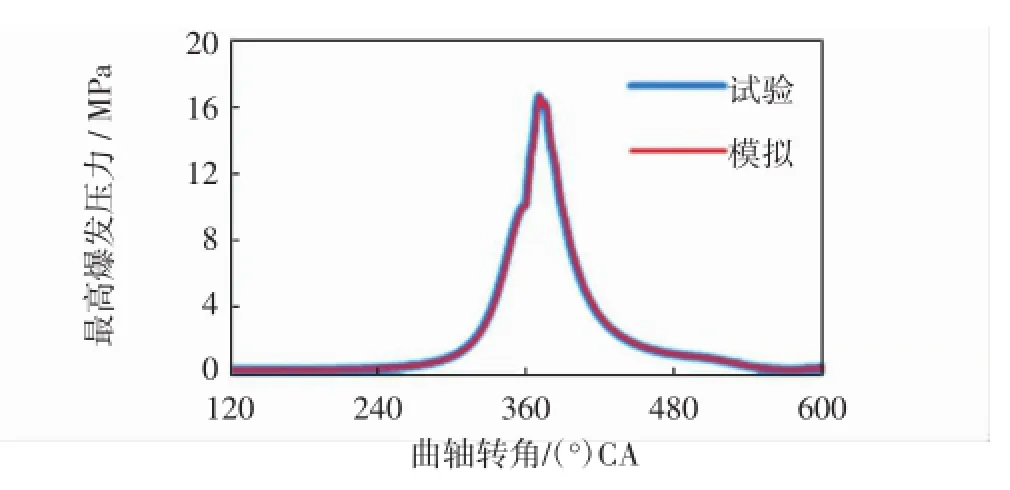

为保证整车动力模型准确性,首先对柴油机模型进行标定工作。通过柴油机台架试验获得万有特性试验数据,以此对柴油机模型进行标定,实现缸内最大爆发压力与进气流量以及燃油消耗率等准确模型,本文只列出柴油机在最大扭矩点与最大功率点标定,如图2、3所示。

图2 最大扭矩点爆发压力标定

图3 最大功率点爆发压力标定

分别对柴油机最大扭矩点爆发压力图2与柴油机最大功率点图3中实测气缸内爆发压力与仿真模型计算气缸内爆发压力进行分析,实测柴油机最大扭矩点与最大功率点气缸内爆发压力最高为分别为16.55 MPa和15.61 MPa,完成仿真模型与实测气缸内爆发压力以及燃烧起始点等参数标定,表明所建立柴油机模型为准确模型,可以进行整车动力系统物理模型搭建。

2.2 整车模型建立及标定

获得目标匹配车辆整车物理结构参数,首先建立整车结构参数模型,其次联合已经标定后的柴油机模型实现整车仿真模型建立。通过整车搭载柴油机进行动力系统道路试验如图4所示,完成车辆性能测试及可靠性试验,对动力装置后的整车动力性、经济性及可靠性进行了试验验证。

图4 整车动力系统装配图

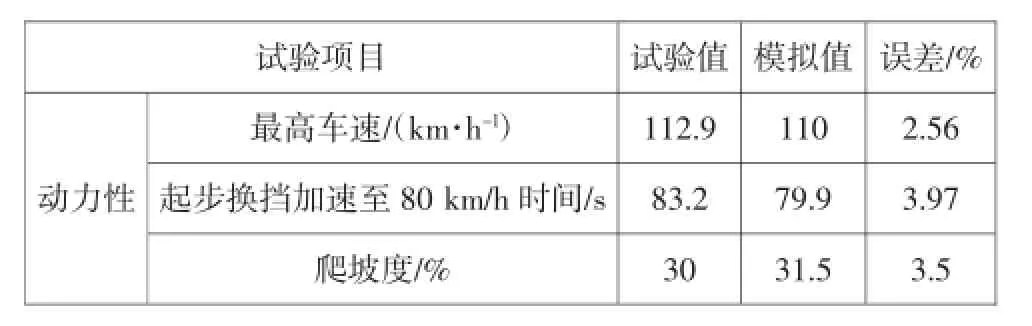

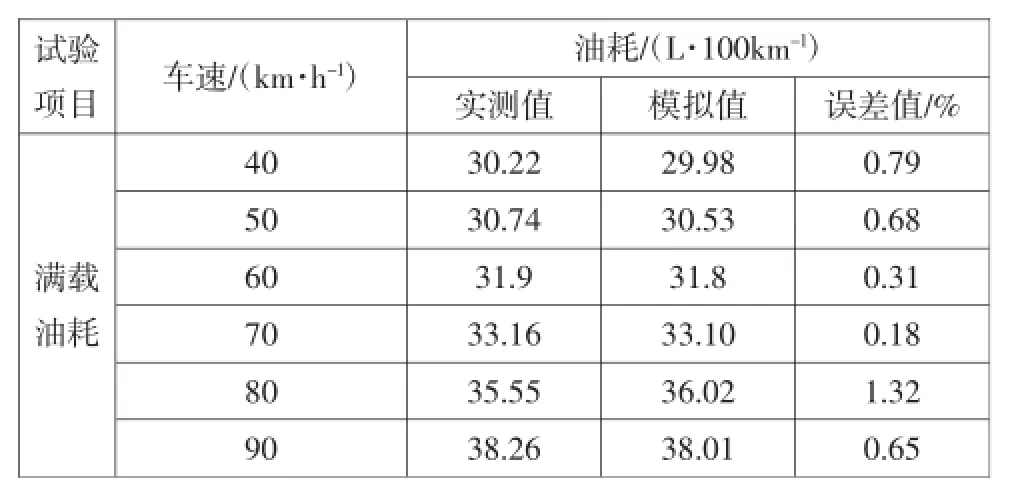

整车道路试验获得底盘系统性能参数包括表征底盘动力性参数如:整车最高车速,最大爬坡度,燃油经济性参数如百km油耗等宏观参数,以此对车辆动力系统模型标定,获得准确车辆底盘动力模型,结果如表3、4所示。

表3 车辆道路试验

表4 车辆经济性计算结果

采用GT-Driver建立整车动力系统模型并进行整车模型标定,误差值在5%以内,该计算模型可以较好地反映动力系统运行情况,满足动力系统匹配标定准确性要求。

2.3 动力传动系动力匹配分析研究

2.3.1 静力学分析

通过车辆静力学分析利用柴油机自身工况特性获得柴油机牵引力、变速器输出转矩以及车辆自身所具有的各挡位爬坡性能等重要性能指标。

动力系统参数对车辆性能影响较大,主要包括:主减速器传动比、变速箱传动比和挡位数等,为获得整车较高经济性,匹配车辆动力系统希望柴油机可以工作在最低油耗区域,降低车辆燃油消耗率[4]。

换挡策略为最大扭矩点处进行升挡运行至1 800 r/min后切换挡位。

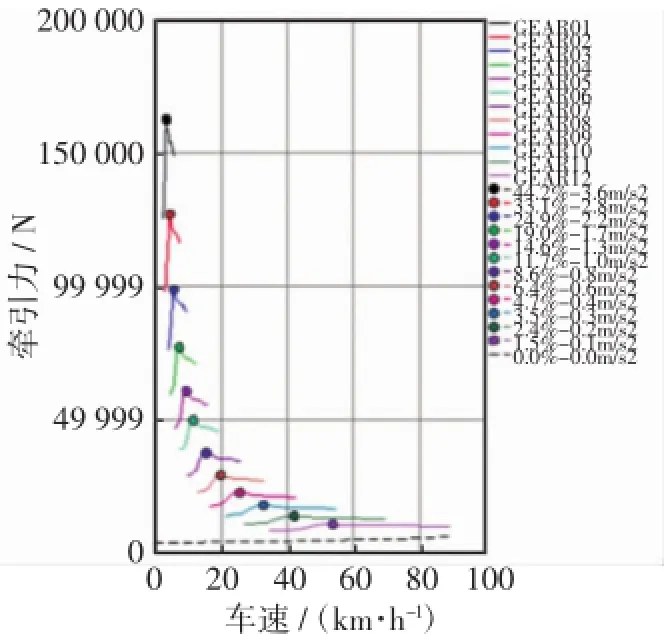

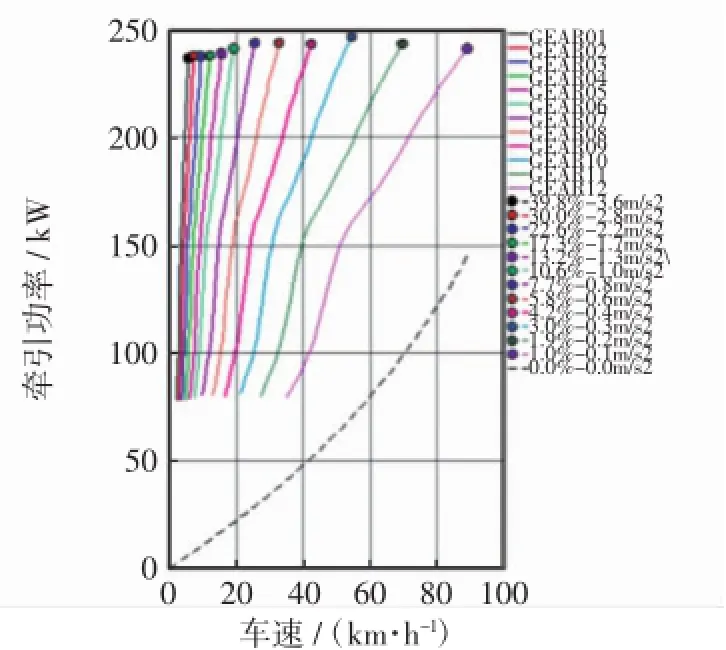

动力系驱动力平衡图、动力系功率平衡图如图5、6所示。

由图5可知在柴油机选用爬坡挡(1挡)运行时,车辆输出最大扭矩为114 746N·m,最大爬坡度为31.5%;图6为整车动力系功率平衡图,整车最高加速度为3.6m/s2,后备功率储备量满足整车提速要求。

2.3.2 整车动力学分析

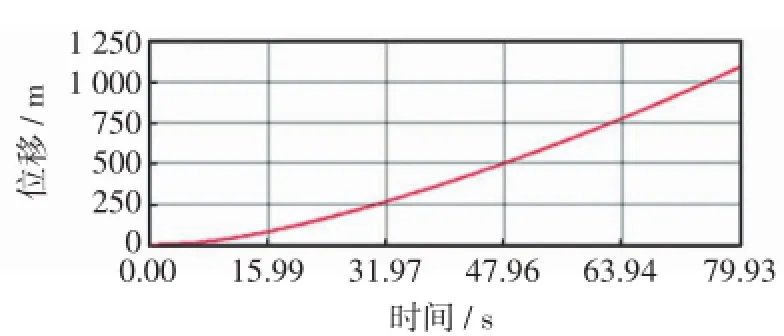

通过仿真模拟整车0~80km/h加速运行,以获得整车动力性指标,如图7、8所示。

图5 动力系驱动力平衡图

图6 动力系功率平衡图

图7 0~80 km/h加速运行距离

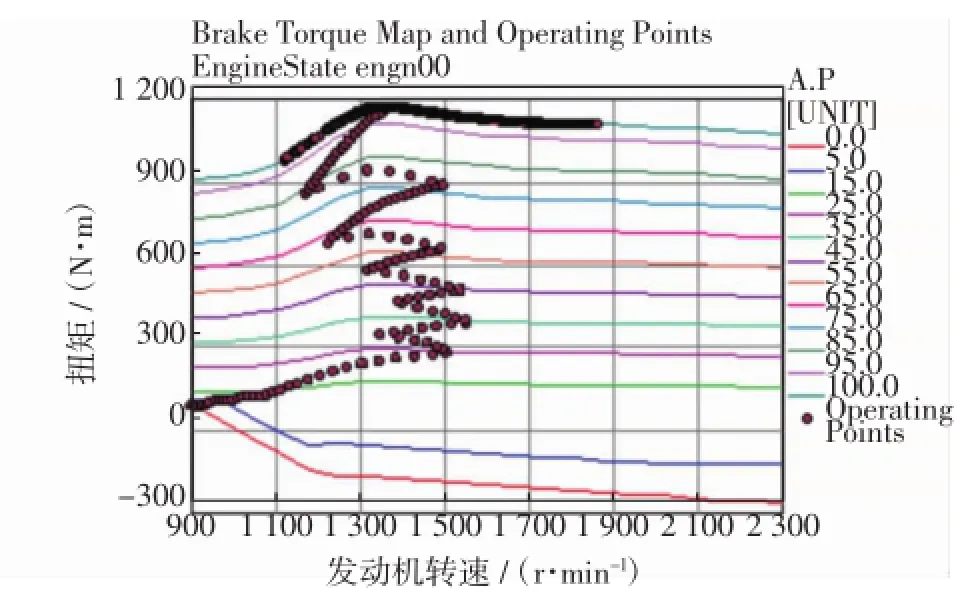

图8 柴油机加速工况扭矩输出特性

整车0~80 km/h加速运行过程,所用的时间为79.93 s,图7分析表明整车加速到80 km/h车速,柴油机运行最大扭矩点利用率较高,以获得最短加速时间,符合整车性能要求。图8为柴油机加速工况扭矩输出特性,柴油机在各档位运行处于最大扭矩转速范围内1 300~1 500 r/min,扭矩输出效率较高。

2.3.3 运动学分析

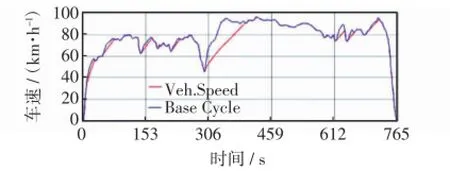

采用整车城郊HWY运行工况循环,分析动力系统运动输出特性。整车运行HWY循环后结果如图9、10所示。

图9HWY循环整车车速

图9 显示整车HWY循环运行过程中整车车速由50 km/h提高至HWY规定最高车速曲线,表明整车在中高转速运行输出加速度较低,需要对柴油机低速工况进行功率提升,优化柴油机采用涡轮增压器低速响应特性,对涡轮增压器进行性能提升以满足动力系瞬态加速性能要求。

图10HWY循环工况扭矩输出特性

图10 显示车辆采用HWY循环工况柴油机运行工况点集中在最大扭矩中高负荷区域,较好地发挥柴油机的性能,该动力系设计满足整车要求。

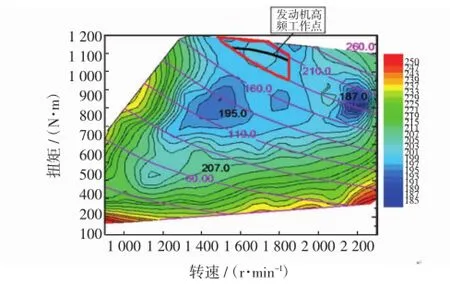

2.4 柴油机万有特性优化标定研究

通过车辆道路试验测试与整车动力系统性能测试模拟数据确定基于车辆使用工况和路谱的动力装置最佳匹配,柴油机在1 300 r/min~2 200 r/min宽广的转速范围内,大于45%负荷工况的燃油消耗率均低于205 g/(kW·h),覆盖了目标载货车辆运行HWY时的柴油机高频工作区,整车综合燃油经济性达到了国内领先水平,如图11所示。

图11 基于路谱标定柴油机万有特性

柴油机运行Map图标定实现了柴油机与车辆动力系统最优化匹配设计,通过标定技术方法控制柴油机高效运行点与柴油机使用工况高频工作点区域重合,从而提高整车动力系统性能。

3结论

1)通过柴油机台架试验获得柴油机万有特性曲线,最大扭矩点与最大功率点缸内爆发压力分别为16.55 MPa和15.61 MPa,采用GT-DRIVE进行整车动力系统模型标定完成整车性能匹配研究。

2)柴油机性能开发过程中采用基于整车应用模式可有效提高柴油机与目标匹配车辆动力性能设计,通过性能匹配整车匹配车辆爬坡度31.5%,满足车辆行驶爬坡度要求。

3)通过动力学分析获得整车满载25 000 kg工况下0~80 km/h加速特性,在79.93 s内整车以最大加速度达到80 km/h运行,满足重型载货车辆整车动力性要求。

4)运行工况整车车辆运行最高车速112.9 km/h,整车匹配柴油机进行HWY循环工况运行满足要求,为进一步提高整车加速性能,要求柴油机在1 000~1 300 r/min区域进行扭矩提升,可通过增压器优化实现扭矩提升要求。

5)通过电控技术对柴油机Map图进行优化标定,实现柴油机高效运行区域与使用工况高频运行点重合,以使整车动力系统性能最优,设计柴油机符合整车动力性能要求。

1余志生.汽车理论(第4版)[M].北京:机械工业出版社,2006

2喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2005

3王铁,武玉维,李萍锋,等.重型载货汽车动力传动系统参数优化匹配[J].汽车技术,2010(9):33-37

4Wang R R,Wang J M.Tire-road friction conefficient an tire cornering stiffness estimation based on longitudinal tire force differencegeneration[J].ControlEngineering Practice,2013,21 (1):65-75

5白凤良.牵引车整车性能及动力装置匹配分析[J].现代车用动力,2005(4):26-29

Diesel Engine Design and Power System Matching Research Based on the Vehicle Driving HWY Cycles Operation

Chen Jinbing,Wang Shangxue,Niu Haijie,Zhang Zhijun,Dong Jiangfeng,Zhong Lei,Chen Xiaofei

China North Engine Research Institute(Tianjin,300400,Tianjin)

A diesel engine was designed whose nominal power is of 265 kW,the maximum torque of 1200 N·m and the minimum fuel consumption rate of 195 g/kW·h.The demand of medium-duty vehicle power system has being achieved by the diesel engine.The diesel engine′s maximum torque is 1 200 nm at 1 300 r/min,the maximum power is 265 kW at 2 300 r/min and the minimum fuel consumption is 195 g/kW·h. The vehicle power system simulation model is established to carry out the vehicle power system research. The vehicle pick up the vehicle road test assembly developed by diesel engine and vehicle matching.The vehicle ran the top speed of 112.9 km/h,its gradability reached 31.5%,0~80 km/h accelerating characteristics was 79.93 S.Under HWY operation,the diesel engine operating point is focused on the maximum torque speed range of 1 300~1 500 r/min.Based on diesel engine Map figure calibration technology,efficient point and working condition of high frequency point overlapped,thus the matching optimization of developed diesel engine with the target vehicle power system performance was achieved.

HWY cycle,Matching of power system,Diesel engine,Design

U464.12

A

2095-8234(2016)06-0012-05

2016-10-13)

本研究得到国家863计划"中重型高功率密度V型清洁柴油机关键技术"项目(编号2012AA111709)资助。

陈晋兵(1985-),男,硕士,助理研究员,主要从事柴油机总体匹配技术研究。