高氮钢复合焊接接头组织与力学性能研究

2017-01-09王力锋刘凤德刘双宇刘薇娜田淼磊

王力锋 刘凤德 刘双宇 张 宏 刘薇娜 田淼磊,3

1.长春理工大学,长春,130022 2.长春奥普光电技术股份有限公司,长春,1300333.长城汽车股份有限公司,保定,071082

高氮钢复合焊接接头组织与力学性能研究

王力锋1,2刘凤德1刘双宇1张 宏1刘薇娜1田淼磊1,3

1.长春理工大学,长春,130022 2.长春奥普光电技术股份有限公司,长春,1300333.长城汽车股份有限公司,保定,071082

热输入对焊接接头组织与力学性能有重要影响。采用激光-电弧复合焊接方法,研究了不同电弧能量和激光能量下的接头组织、焊缝氮含量、拉伸与冲击性能及接头显微硬度。研究表明:焊缝组织为奥氏体+少量δ铁素体,焊缝中析出的δ铁素体随热输入加大而增多;当电流达到200 A后,熔池液态金属中氮的溶解近于饱和,即使焊接电流增大,焊缝氮含量依然趋于恒定;而当激光功率增至2.0 kW后,焊接过程中的匙孔维持在稳定状态,焊缝氮含量也近于恒定;拉伸断裂位置均在焊缝区,当焊接电流为200 A时,平均拉伸强度最高,达到967.58 MPa,当激光功率为1.6 kW时,平均拉伸强度可达962.88 MPa;焊缝冲击功随激光功率的增大呈先降低后升高的变化趋势,但随电流的增大其变化趋势相反;熔合线的冲击功随着焊接参数的变化呈现出相同的变化趋势,焊缝和熔合线的最大平均冲击功分别为47.60 J和62.85 J;拉伸和冲击的断裂形式均为韧性断裂;焊缝区显微硬度最低,导致拉伸测试时均断裂于焊缝区。

激光-电弧复合焊接;高氮钢;显微组织;力学性能

0 引言

高氮钢具有优异的力学性能及耐腐蚀、耐氧化、耐磨损等性能。这些优异的性能使其迅速成为造船、航空及兵器等领域装备制造中的重要材料,而焊接技术是决定其推广应用的重要因素[1-4]。由于高氮钢自身具有氮含量高的特点,焊接过程中常因母材氮析出而导致焊接气孔问题,热影响区氮化物析出是固溶氮的一种主要损失方式,并可诱发其他硬脆相的形成,从而弱化材料性能[5],降低焊接接头的综合性能。

杜挽生等[6-7]的研究表明,高氮钢焊缝与热影响区的组织为奥氏体和δ铁素体,碳化物Cr23C6析出增多,致使14 mm厚钢板的热影响区韧性下降;冷却速度越大,高温停留时间越长,δ铁素体总量越多。李冬杰等[8]对高氮钢焊缝冲击断口的分析表明,断口开裂位置均在富含δ铁素体区域呈大量短而深的裂缝及“骨架状”撕裂的界面。赵琳等[9-10]研究了高氮钢激光焊接的组织和性能,结果表明,焊缝和热影响区组织为奥氏体和δ铁素体,均没有出现软化区,随着焊接峰值温度降低,热影响区显微硬度逐渐减小,且其显微硬度均高于母材硬度,但随着冷却速度的增大,热影响区粗晶区的冲击吸收功先升后降,出现了两处脆化区,热输入减小,焊缝区平均硬度增大,而韧性提高。Lamboliev等[11]采用CO2激光焊接18%Cr-0.6%N-12%Mn的高氮钢时发现,采用N2保护时焊缝中的氮含量较Ar保护时的高,且接头中氮含量高的具有较好的拉伸性能。Yasuyuki等[12]研究2 mm厚高氮钢搅拌摩擦焊接接头性能发现,焊接速度为100 mm/min时,焊接接头具有优良的力学性能。

目前,高氮钢焊接技术的研究仍以传统熔化焊为主,激光及其复合焊接、搅拌摩擦焊接等先进连接技术已开始应用于高氮钢焊接中[13-14],焊缝氮含量损失、碳化物或氮化物析出以及焊接气孔问题仍有待深入研究。本文采用YAG激光-MIG电弧复合焊接方法进行焊接,研究了焊接接头组织与显微硬度及接头的拉伸、冲击性能,并分析了其断裂机理,旨在为激光-电弧复合焊接在高氮钢焊接领域的应用奠定基础。

1 试验材料及方法

采用TRUMPF公司HL4006D型Nd:YAG激光器和松下 YD-350AG2HGE型MIG/MAG焊机组成的旁轴复合焊接系统进行焊接,试验材料为8 mm厚高氮奥氏体不锈钢,其主要化学成分见表1,填充材料为φ1.2 mm的奥氏体不锈钢焊丝。

表1 高氮钢主要化学成分(质量分数) %

采用电弧在前、激光在后的旁轴复合形式进行焊接,试件尺寸为8 mm×400 mm×100mm,坡口角度为30°,钝边为5 mm,对接间隙为0.5 mm。焊枪与激光束夹角为30°,热源间距为3 mm,离焦量为-2 mm,焊接速度为0.8 m/min,电弧保护气体为流量为18 L/min的5%CO2+95%Ar,焊丝伸出长度为 12 mm,A1~A4的激光功率为2.4 kW,A5~A8的电弧参数为220 A/24.8 V(电流I/电压U),其他主要参数见表2。

表2 主要试验参数

试验编号电弧参数I/U(A/V)线能量(J/cm)试验编号激光功率P(kW)线能量(J/cm)A1180/23.24932A51.65292A2200/24.05400A62.05592A3220/24.85892A72.45892A4240/25.66408A82.86192

利用数码显微镜和Leica DM2700M型金相显微镜观察接头形貌与显微组织,采用Instron 5982试验机进行拉伸测试,夏比V形缺口低温冲击(-40 ℃)则通过SANS ZBC2452试验机完成,同一试板选取2个试样,测试后取其平均值。断口观察设备为日本电子株式会社(JEOL)生产的JSM-6510LA型扫描电子显微镜(SEM)。利用TCH-600氧氮氢分析仪进行焊缝氮含量测定。

2 试验结果与分析

2.1 接头组织与焊缝氮含量分析

2.1.1 典型接头显微组织分析

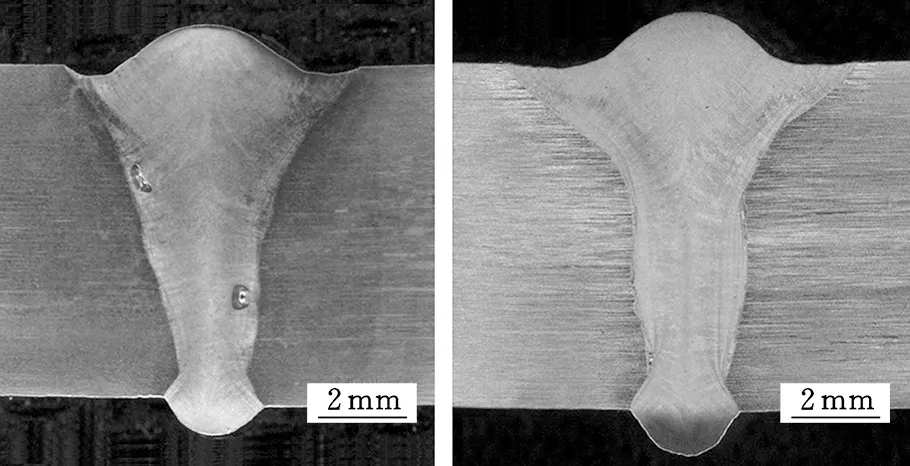

图1所示为不同焊接电流时的接头截面形貌,焊缝截面呈“高脚杯”状,激光作用明显,焊缝下部为典型的匙孔形焊缝形貌,各区域分布界限分明。

(a)A1,I=180 A (b)A2,I=200 A

(c)A3,I=220 A (d)A4,I=240 A

图2所示为不同激光功率下的接头截面形貌,焊缝截面仍呈“高脚杯”状,当激光功率为1.6 kW时,焊缝未熔透,随着激光能量的增大不仅熔透而且焊缝形貌也发生了改变,“上肥下瘦”的特征渐强。

(a)A5,P=1.6 kW (b)A6,P=2.0 kW

(c)A7,P=2.4 kW (d)A8,P=2.8 kW

由图1和图2可知,试验中的工艺参数能够获得成形良好的焊接接头,经X射线探伤显示,焊缝中存在少量的焊接气孔,一般位于焊缝近熔合线附近,其中A8试板焊缝气孔率最低,仅为0.14%。

焊缝是由母材和焊丝经电弧与激光共同作用而熔化并发生冶金反应,冷却后形成的铸态组织。由于熔化与凝固过程短暂,致使接头成分、组织与性能呈非均匀性分布。图3所示为典型接头的微观组织形貌。图3a显示,在熔合线处有大量柱状晶生成,方向近似垂直于熔合线。在熔池结晶开始时,母材和熔池中金属成分相同,它们的原子排列及晶格等基本一致,以熔池壁上晶粒为基底极利于晶核形成,焊缝区组织沿着热扩散快的方向生长,具有定向快速凝固特征[15],当长大趋向与散热方向不一致时晶粒将停止生长,新晶粒与原来长成的晶粒会有夹角出现,垂直于熔池边界方向上的温度梯度较大,晶粒散热速度最快,因此,以柱状晶形式向熔池中心长大,形成联生结晶,这种粗大的组织将会严重增大其脆性。但在焊接过程中,熔池在热循环的作用下温度梯度变化不同,各晶粒长大趋势和方向也不尽相同,当晶粒长大方向与散热方向一致时,最有利于晶粒长大并有可能长至熔池中心,形成较粗大的柱状晶,如图3b所示。激光作用使焊缝下部熔池较小,而其冷却速度快,不利于等轴晶的生长,致使焊缝中心的等轴晶并不明显;温度梯度随着激光束的移动而变化,晶体生长方向沿着激光作用的方向均匀生长,且方向与焊接方向一致。

(a)焊缝近熔合线组织形貌(b)焊缝中心组织形貌

图4所示为不同工艺参数下焊缝区微观组织形貌。从图4中可知,焊缝组织均由奥氏体和δ铁素体组成,这与高氮钢的凝固模式有关[1,16]。当焊接能量较小时,有少量“树枝状”δ铁素体生成,如图4a所示,熔池凝固速度较快,能够抑制氮的析出行为,使得奥氏体具有良好的稳定状态,但不利于δ铁素体生长,并且其生长时间很短,因此其晶轴较小且分布不均匀。随着激光功率和焊接电流的增大,熔池冷却速度较缓慢,析出的δ铁素体越来越多,焊缝有明显的“树枝状”δ铁素体生成,并沿着一定的方向生长呈辐射状,构成“树枝状”δ铁素体束,各束间成一定的夹角,并且一次晶轴变长,二次晶轴密集地分布在一次晶轴两侧,如图4b所示,“树枝状”铁素体的大小与焊接能量对熔池的作用程度有关。

(a)A2焊缝组织 (b)A8焊缝组织

2.1.2 焊缝氮含量分析

高氮钢能否得到广泛应用在一定程度上取决于其焊后焊缝的性能。采用熔化焊方法焊接时,氮气孔的形成、气液界面处的氮溢出与氮化物的析出都会造成焊缝的氮损失,焊缝固溶氮含量的减少将直接造成接头性能下降。因此,降低焊接熔池氮的逸出速率,抑制氮气孔和氮化物的形成,减少焊缝中的氮损失十分重要。影响焊缝氮含量的因素较多,而调控焊接热输入是获得合适焊缝氮含量的重要手段。

图5为线能量与焊缝氮含量(质量分数,下同)关系曲线。从图5中可知,当电弧参数变化引起线能量增大时,焊缝的含氮量呈递减趋势,电弧参数为180 A/23.2 V(A1)时,焊缝氮含量达到0.49%,而电弧参数增至200 A/24 V(A2)以后,焊缝氮含量趋于平稳,其主要原因为电流为180 A时,电弧熔滴的过渡模式为大滴或短路过渡,熔滴对焊接熔池的扰动效应较弱,使得熔池内析出的氮不能够充分逸出,或以气泡形式滞留于焊缝内,造成焊缝氮含量较高。而当电流达到200 A后,电弧熔滴以射流过渡为主,熔滴对液态金属的扰动效应加强,加速了熔池内析出氮的外逸,且熔池液态金属中氮的溶解近于饱和,即使焊接电流增大,焊缝氮含量依然趋于恒定。

图5 线能量与焊缝氮含量关系曲线

激光-电弧复合焊接中,激光匙孔对焊接过程的稳定性和抑制气孔方面有一定作用。从图5中可以看到,随激光功率的增大,焊缝氮含量呈降低趋势,当激光功率为1.6 kW(A5)时,尽管线能量高于A1略低于A2,但激光功率未达到形成稳定匙孔的阈值,此时并不利于气泡的逸出,而当激光功率增至2.0 kW(A6)后,焊接过程中的匙孔维持在稳定状态,促进气泡逸出液态金属的作用相当,所以A6、A7、A8的焊缝氮含量与A2、A3、A4焊缝氮含量接近。激光功率为2.8 kW(A8)时,激光匙孔在试板背面处于开口状态,有利于气泡外逸,也会改善液态金属的流动,促进析出氮重新溶于母材熔化和向焊缝过渡的液态金属中。此外,部分氮气泡随匙孔坍塌而留于焊缝内,使其焊缝氮含量略有增大。

2.2 接头拉伸强度分析

2.2.1 能量参数对拉伸强度影响

由图6a可知,拉伸强度随焊接电流的增大呈现先升后降的变化趋势,当焊接电流为200 A时,拉伸性能最好,而当焊接电流为240 A时,拉伸性能最差。从图6b可以看出,拉伸强度随着激光功率的增大呈先降后升的变化趋势,当激光功率P=1.6 kW时,拉伸强度最高,而当激光功率P=2.0 kW时,由于焊接气孔较多致使拉伸强度降低。

能量参数不同时,焊接线能量也随之变化,导致熔滴过渡模式、熔池液态金属流动状态、熔池内

(a)激光功率P=2.4 kW,焊接速度v=0.8 m/min时(b)焊接电流I=220 A,焊接速度v=0.8 m/min时

温度分布梯度不同,进而使得焊缝氮损失及组织成分均匀化程度、焊缝气孔率差异较大,因此拉伸强度具有较大差异。

2.2.2 典型拉伸断口分析

氮损失与焊缝区的气孔缺陷致使断裂位置均发生在焊缝区,选择典型拉伸断口进行分析。图7所示为典型的拉伸断口形貌,断口处均有较明显的韧窝,为典型的韧性断裂。A2-1与A8-1相比,断口韧窝较浅,断口中存在小微孔,有裂纹缝隙产生,韧窝有一定的方向性,撕裂棱较低,这是由于裂纹源先于焊缝缺陷(如气孔)处产生再向四周扩展。随着载荷的逐渐增大,缺陷处先断裂使得无缺陷区域受力不均,因此无缺陷处金属内部形成的大量显微空洞还来不及长大就已经被撕裂开,从而无缺陷区域发生了较小的塑性变形,形成了较浅且具有明显方向性的韧窝。而A8-1中韧窝大小均匀,大韧窝中包含小韧窝,撕裂棱较高,表明焊缝区无显著缺陷,拉伸过程中焊缝区承受的拉力均匀,塑性变形较大,使其断裂消耗的能量较高。此外,A8与A2相比,焊接热输入较大,延长了熔池中液态金属的停留时间,使熔池中气体有较充足的时间逸出,焊缝中气孔缺陷也较少,因此其拉伸强度也较高。

(a)A2-1 拉伸断口形貌(b)A8-1 拉伸断口形貌

2.3 接头冲击性能分析

2.3.1 能量参数对焊缝冲击性能影响

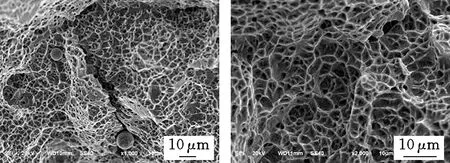

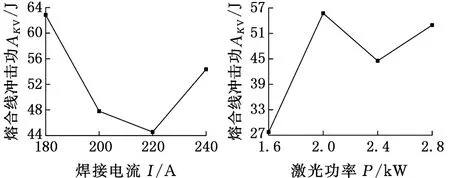

图8为焊缝冲击功随能量参数变化的曲线,由图8a可知,随着焊接电流的增大,焊缝冲击功呈现出先变大后逐渐降低的变化趋势,当焊接电流为200 A时,焊缝平均冲击功最大为47.6 J。这是由于焊接电流过低或过高都会对电弧与激光的耦合产生影响,二者的共同作用直接影响熔池的流动及凝固速度,进而影响焊缝组织形成及生长,同时也会对焊缝气孔产生影响,在本质上影响焊缝的冲击功。随着激光功率的增大,焊缝的平均冲击功波动不大,说明当电流I=220 A时,激光功率的变化对焊缝的冲击功影响较小,如图8b所示。

(a)激光功率P=2.4 kW,焊接速度v=0.8 m/min时(b)焊接电流I=220 A,焊接速度v=0.8 m/min时

2.3.2 能量参数对熔合线冲击性能影响

由图9a可知,熔合线冲击功随着电流的增大呈现先降低后升高的变化趋势。当焊接电流为180A时,平均冲击功最大,其值达到62.85 J,当焊接电流为220 A时,平均冲击功最小,其值为44.55 J。但熔合线冲击功随激光功率的加大急剧上升后略降,整体呈现出升高的变化趋势,如图9b所示,当激光功率为2.0 kW时,熔合线平均冲击功最大,其值达到55.75 J。

(a)激光功率P=2.4 kW,焊接速度v=0.8 m/min时(b)焊接电流I=220 A,焊接速度v=0.8 m/min时

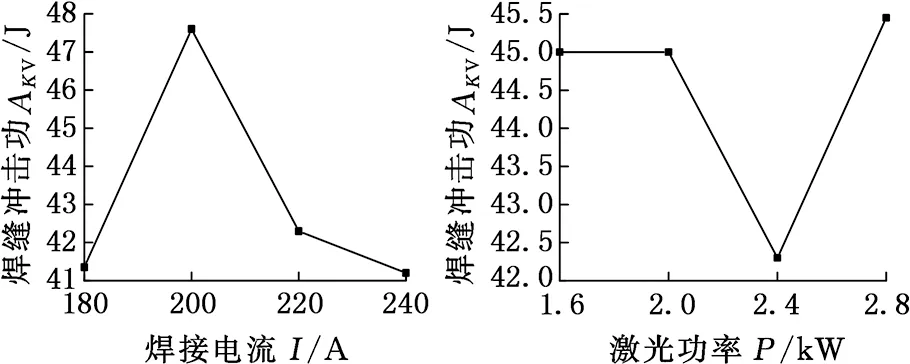

(a)A3 (b)A5

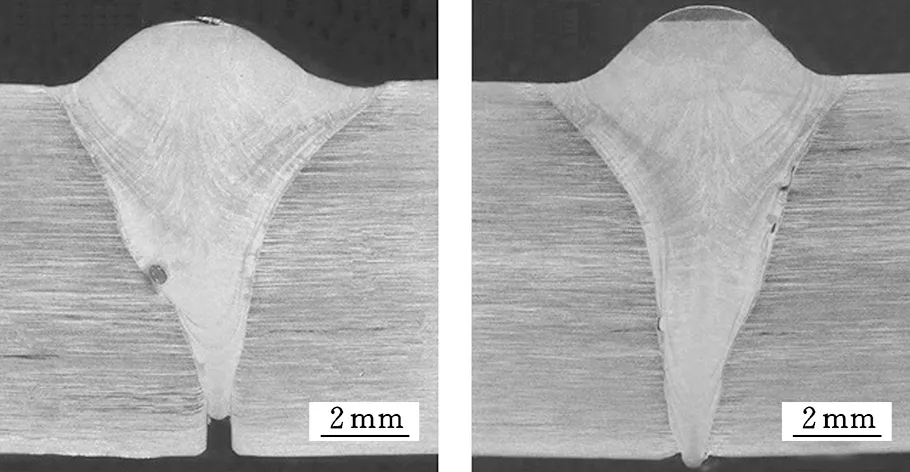

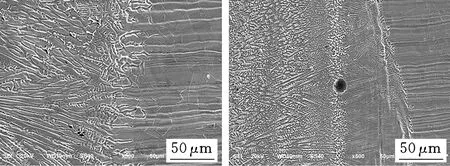

采用激光-电弧复合热源焊接高氮钢,在熔合线附近均出现不同程度的微孔,这些微缺陷对焊接接头的力学性能产生重要影响。图10所示为A3和A5熔合线附近的显微形貌,从图10中可以看到,熔合线附近的微孔较多,且A3熔合线附近有较大的柱状晶向熔池中心生长,晶粒粗大。但A5熔合线附近枝晶细小,微孔数目较多,是其冲击功低的主要原因。

2.3.3 典型冲击断口分析

选取焊缝和熔合线冲击试样中的典型断口,然后采用扫描电镜对其进行观察分析。图11所示为焊缝冲击断口形貌,从图中可以看到,A2-1断口中有明显的韧窝,为韧性断裂,但韧窝较浅,大小均匀,撕裂棱较小。由于材料的内颈缩较难发生,所以生成较多的显微空洞或通过剪切断裂而连接,导致韧窝小而浅。

(a)A2-1冲击断口形貌(b)A8-4冲击断口形貌

与A2-1比较,A8-4断口中韧窝平均直径和深度都较大,大韧窝周围布满小韧窝,韧窝中有第二相粒子出现,由较大尺寸的夹杂物或第二相粒子作为韧窝而形核形成显微空穴,当显微空穴长大到一定尺寸后,较小的夹杂物或第二相粒子将形成显微空穴并逐渐长大,与先前形成的显微空穴在长大过程中发生连接,产生了大小不一的韧窝形貌。因此,其断裂需要消耗的冲击功较大,冲击韧性优良。

2.4 典型接头显微硬度分析

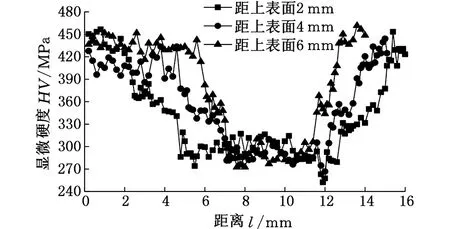

焊接接头的显微硬度可以间接反映其力学性能,显微硬度主要由晶粒度和组织决定。图12所示为A3焊缝的显微硬度,分别为距母材上表面2、4、6 mm处从焊缝左侧母材到焊缝右侧母材的显微硬度,测量间距为0.2 mm。从图12中可以看到,焊缝区的显微硬度集中于280~320 MPa,而母材的显微硬度约为450 MPa,因为复合焊接时采用的奥氏体焊丝硬度较低,致使焊缝区显微硬度低于母材显微硬度。

图12 A8试样显微硬度曲线

从图12可知,靠近母材上表面的焊缝宽度较宽,而远离母材上表面的热影响区则较窄,因为它处于焊缝下部,具有显著的激光作用特征。近焊缝的热影响区由于经历了温度相对较高的热过程,使得晶粒尺寸较大,导致显微硬度下降。远离焊缝区,因焊接热作用的减弱,晶粒长大受到抑制,显微硬度逐渐增大。图12中三条显微硬度曲线变化趋势基本一致,焊缝区显微硬度最低,所以拉伸测试均断裂于焊缝区。

3 结论

(1)焊缝主要为奥氏体组织,焊接热输入较小时,有少量“树枝状”δ铁素体生成,随着热输入的增大,焊缝中析出的δ铁素体越来越多,构成“树枝状”δ铁素体束。

(2)当电流达到200 A后,熔池液态金属中氮的溶解近于饱和,即使焊接电流增大,焊缝氮含量依然趋于恒定;而当激光功率增至2.0 kW后,焊接过程中的匙孔维持在稳定状态,焊缝氮含量也近于恒定。

(3)拉伸断裂位置均在焊缝区,当焊接电流为200 A时,平均拉伸强度可达967.58 MPa;当激光功率为1.6 kW时,平均拉伸强度可达962.88 MPa。

(4)焊缝冲击功随激光功率的增大呈先降低后升高的变化趋势,但随电流的增大其变化趋势相反;熔合线的冲击功随着焊接参数的变化,呈现出相同的变化趋势,焊缝和熔合线的最大平均冲击功分别为47.60 J和62.85 J。

[1] Woo I, Kikuchi Y. Weldability of High Nitrogen Stainless Steel[J]. ISIJ International, 2002, 42(4): 1334-1343.

[2] 高明, 曾晓雁, 严军, 等. 激光-电弧复合焊接的坡口间隙桥接能力[J]. 中国机械工程, 2008, 19(20):2496-2500. Gao Ming, Zeng Xiaoyan, Yan Jun, et al. Groove Gap Bridging Ability of Laser-arc Hybrid Welding[J]. China Mechanical Engineering, 2008, 19(20):2496-2500.

[3] Harzenmoser M. Welding of High Nitrogen Steel[J]. Materials and Manufacturing Processes, 2004, 19(1): 75-86.

[4] 唐霞辉, 周金鑫, 周毅, 等. 同轴双层喷嘴辅助气体对激光深熔焊接光致等离子体的控制[J]. 中国机械工程, 2003, 14(14):1179-1181. Tang Xiahui, Zhou Jinxin, Zhou Yi, et al. Control of Laser-induced Plasma by Assistant Gas through Co-axial Double Nozzle[J]. China Mechanical Engineering, 2003, 14(14):1179-1181.

[5] 夏明生, 田志凌, 彭云, 等. 高氮奥氏体不锈钢的氮化物析出及其对焊接性影响[J]. 焊接学报, 2005, 26(12): 108-112. Xia Mingsheng, Tian Zhiling, Peng Yun, et al. Nitride Precipitation Kinetics in High Nitrogen Austenitic Stainless Steel and Its Effect on Weldability[J]. Transactions of the China Welding Institution, 2005, 26(12): 108-112.

[6] 杜挽生, 彭云, 赵琳, 等. 高氮奥氏体不锈钢MIG焊接接头的组织和性能[J]. 焊接, 2008, 12(10): 25-29. Du Wansheng, Peng Yun, Zhao Lin, et al. Microstructure and Mechanical Properties of MIG Welded Joint of High Nitrogen Austenite Stainless Steel[J]. Welding & Joining, 2008, 12(10): 25-29.

[7] 杜挽生, 赵琳, 田志凌, 等. 高氮奥氏体不锈钢1Cr22Mn15N热影响区组织特征[J]. 焊接学报, 2007, 28(7): 1-4. Du Wansheng, Zhao Lin, Tian Zhiling, et al. Microstructure Characterization of Weld HAZ in 1Cr22Mn15N High Nitrogen Austenite Stainless Steel[J]. Transactions of the China Welding Institution, 2007, 28(7): 1-4.

[8] 李冬杰, 陆善平, 李殿中, 等. 高氮钢焊缝的组织和冲击性能研究[J]. 金属学报, 2013, 49(2): 129-136. Li Dongjie, Lu Shanping, Li Dianzhong, et al. Investigation of the Microstructure and Impact Properties of the High Nitrogen Stainless Steel Weld[J]. Acta Metallurgica Sinica, 2013, 49(2): 129-136.

[9] 赵琳, 田志凌, 彭云, 等. 1Cr22Mn16N高氮钢激光焊接Ⅲ.焊接热影响区组织和性能[J]. 焊接学报, 2007, 28(12): 26-30. Zhao Lin, Tian Zhiling, Peng Yun, et al. Laser Welding of High Nitrogen Steel 1Cr22Mn16N Ⅲ. Microstructure and Mechanical Properties of Welding Heat Affected Zone[J]. Transactions of the China Welding Institution, 2007, 28(12): 26-30.

[10] 赵琳, 田志凌, 彭云, 等. 1Cr22Mn16N高氮钢激光焊接Ⅱ.焊缝组织与性能[J]. 焊接学报, 2007, 28(9): 80-82, 86. Zhao Lin, Tian Zhiling, Peng Yun, et al. Laser Welding of High Nitrogen Steel 1Cr22Mn16N Ⅱ. Microstructure and Mechanical Properties of Weld Metal[J]. Transactions of the China Welding Institution, 2007, 28(9): 80-82, 86.

[11] Lamboliev T, Zumbilev A, Christov S, et al. Laser Beam Welding of High-nitrogen-containing Austenitic Stainless Steel[J]. Welding Journal, 1999, 78(7): 245-252.

[12] Yasuyuki M, Hidetoshi F, Yufeng S, et al. Mechanical Properties of Friction Stir Butt Welds of High Nitrogen-containing Austenitic Stainless Steel[J]. Materials Science and Engineering A, 2011, 528(6): 2917-2921.

[13] 孙硕, 刘双宇, 贾冬生, 等. 高氮钢激光-电弧复合焊焊缝成形多元非线性回归模型[J]. 机械工程学报, 2015, 51(8):67-75. Sun Shuo, Liu Shuangyu, Jia Dongsheng, et al. Multiple Nonlinear Regression Model of Weld Bead Shape for High Nitrogen Steel by Laser-arc Hybrid Welding[J]. Journal of Mechanical Engineering, 2015, 51(8):67-75.

[14] Li H B, Jiang Z H, Feng H,et al. Microstructure, Mechanical and Corrosion Properties of Friction Stir Welded High Nitrogen Nickel-free Austenitic Stainless Steel[J]. Materials & Design, 2015, (84): 291-299.

[15] 刘其斌,白丽峰. 超高强度30CrMnSiNi2A钢的激光焊接组织及性能[J]. 中国激光, 2009, 36(8): 2182-2186. Liu Qibin, Bai Lifeng. Microstructure and Properties of Ultra-high Strength Steel 30CrMnSiNi2A by Laser Welding[J]. Chinese Journal of Lasers, 2009, 36(8): 2182-2186.

[16] 赵琳, 田志凌, 彭云, 等. 1Cr22Mn16N高氮钢激光焊接Ⅰ.焊接保护气体组成和热输入对焊缝氮含量及气孔性的影响[J]. 焊接学报, 2007, 28(8): 89-91. Zhao Lin, TianZhiling, Pengyun, et al. Laser Welding of High Nitrogen Steel 1Cr22Mn16N Ⅰ. Influence of Shielding Gas Composition and Heat Input on N2content and Porosity of Weld Metal [J]. Transactions of the China Welding Institution, 2007, 28(8): 89-91.

(编辑 王艳丽)

2017年全国失效分析学术会议第一轮通知

2017年全国失效分析学术会议将于2017年9月召开。本次会议由中国机械工程学会理化检验分会与失效分析分会联合主办,是我国失效分析行业的又一次聚会和高水平、高信息容量的学术交流。会议特邀失效分析领域的著名院士、学者专家等作大会报告,总结失效分析与预防方面的研究成果,交流失效分析的经验和技术,探讨失效分析学科发展战略。竭诚欢迎从事失效分析与理化检测行业的专家、科技人员、高校师生和企业界人士参加会议。会议期间将组织失效分析与理化检测样本展示会,开展专家咨询活动,为企业、厂商和工程技术人员提供更广泛的交流平台。

本次会议面向全国征文,欢迎踊跃投稿!征文范围如下:失效分析原理与方法;失效分析中的理化检验技术;典型失效案例解析;失效分析与安全,风险评估与管理;失效与设计,材料和工艺,服役环境相关的分析;失效分析预防预测技术;特种材料和装置失效分析与预防;其他相关失效分析与预防技术。

会议论文集以2017年《机械工程材料》增刊形式正式出版,凡未经正式刊物发表,与失效分析与理化检测领域相关的研究成果、学术和技术论文、分析经验及建议等均可投稿。会议征文可用电子邮件投稿,投稿时主题中必须注明“2017年全国失效分析学术会议投稿”字样,同时通知会议秘书处。提交的论文须按照《机械工程材料》的格式编排。

提交论文全文截止日期:2017年5月30日。 论文投稿联系人:梅 坛 E-mail:mei0209336@126.com 电话:13774287925,021-65556775-251

(工作总部)

Study on Welded Joint Microstructure and Mechanics Properties of High Nitrogen Steels for Laser-arc Hybrid Welding

Wang Lifeng1, 2Liu Fengde1Liu Shuangyu1Zhang Hong1Liu Weina1Tian Miaolei1,3

1.Changchun University of Science and Technology,Changchun,1300222.Changchun UP Optotech Co., Ltd.,Changchun,1300333.Great Wall Motor Co., Ltd.,Baoding,Hebei,071082

Heat input had a significant effect on microstructure and mechanics properties of welded joint. The joint microstructure, weld nitrogen content, tensile and impacted properties and the micro hardness of joint were studied by laser-arc hybrid welding while the arc and laser energy were different. The results show that the weld microstructure is made up of austenite and a small amount of δ ferrite. The delta ferrite deposited from weld is increased by the increasing heat input. After the current reaches 200 A, the dissolution of nitrogen in liquid metal molten pool is close to saturation; and even if the welding current is added, the weld nitrogen content still tends to be constant. When the laser power is increased to 2.0 kW, keyhole remains at a stable state in the welding processes, and weld nitrogen content is approximate to constant. Tensile fracture location is in the weld zone. When the welding current is as 200 A, the highest average tensile strength reaches 967.58 MPa. When laser power is as 1.6 kW, the average tensile strength may reach 962.88 MPa. The weld impact energy shows a first decrease and then increase with increasing laser power, but the variation tendency is opposite along with increasing current. The variation tendency of impact energy of the weld fusion line is the same as that of the weld zone and changes with the welding parameters. The highest average impact energy of the weld and the weld fusion line are as 47.60 J and 62.85 J separately. All tensile and impacted fracture mode is of ductile fracture. The micro hardness of weld area is lowest so that the fracture area of tensile test is located at the weld zone.

laser-arc hybrid welding; high nitrogen steel; microstructure; mechanics property

2016-03-16

国家自然科学基金资助项目(51305044)

TG456.7

10.3969/j.issn.1004-132X.2016.24.020

王力锋,男,1968年生。长春理工大学机电工程学院博士研究生,长春奥普光电技术股份有限公司副总经理。主要研究方向为激光-电弧复合焊接技术。发表论文10余篇。刘凤德(通信作者),男,1978年生。长春理工大学机电工程学院讲师、博士。刘双宇,男,1978年生。长春理工大学机电工程学院副教授。张 宏,男,1968年生。长春理工大学机电工程学院教授、博士研究生导师。刘薇娜,女,1956年生。长春理工大学机电工程学院教授、博士研究生导师。田淼磊,男,1988年生。长春理工大学机电工程学院硕士,长城汽车股份有限公司内外饰研究院工程师。