车架的共线生产方法探讨

2017-01-09黄丹

黄 丹

(上汽通用五菱汽车股份有限公司,广西柳州545007)

车架的共线生产方法探讨

黄 丹

(上汽通用五菱汽车股份有限公司,广西柳州545007)

通过对不同平台的车型产品结构、工艺规划、工艺设计、柔性切换装置进行分析,探讨车架中心共线生产的方法。

车架中心;柔性;共线

随着汽车市场的快速发展,消费者对汽车的需求也在发生变化,如何在激烈的市场竞争中获得客户的青睐,更好更快地推陈出新成为了一种很重要的手段。对汽车制造企业,研发时间和成本是新车型成功与否的重要制约因素。要缩短开发周期和降低制造成本,一个较好的解决办法是开发出能够适应多平台多车型的共线制造的自动化生产线,这样不但节省了生产准备的成本,同时还大大地缩短了制造的开发周期[1]。

车架是汽车的基础构架,一般称为底盘大梁架,发动机、变速器、转向器及车身部分等重要部件都固定其上,因此多平台多车型的自动化共线生产线的核心是如何做好车架的共线生产。车架的分类有承载式车架、非承载式车架、半承载式车架、前承载后半承载式车架共4种[2]。不同类型的车架的结构划分、搭接形式和定位方式都不同,这些都决定了车架共线生产的工艺设计及开发、工装的定位和柔性切换的难度大。本文主要是探讨我司汽车主要车架型式——承载式车架和前承载后半承载式车架这2种不同车架的共线生产的方法。

1 工艺分析

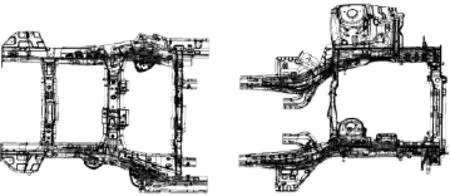

承载式车架是用金属制成坚固的车身,再将发动机、悬架等机械零件直接安装在车身上。这个车身承受所有的载荷,充当车架,所以准确称呼应为“无车架结构的承载式车身”,见图1.

图1 承载式车架

前承载后半承载式车架是通过前后大梁的贯穿,然后进行大梁焊接,再安装前地板,见图2.

图2 前承载后半承载车架

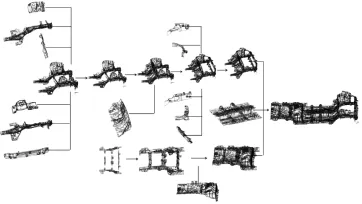

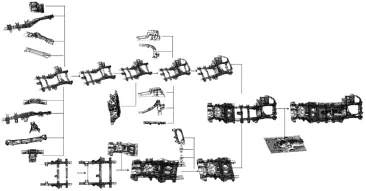

承载式车架是经由前车体、后部下车体和前地板在一个工位同时上件搭接形成,而前承载后半承载式车架是首先通过前车体和后部下车体的纵梁搭接形成主体框架,然后再上前地板。这两种车架的车身搭接方式和BOP(boll of process)差异性较大(见图3、图4),每个总成的定位至少需要4个定位夹具,由于定位孔X/Y/Z方向的差异性,不同车架的共线生产存在难度,必须要通过进行切换工装来实现满足共线的生产需求。同时差异性的定位和上件方式,也决定了车架的共线生产无法使用相同的工艺,必须对工艺设计进行优化,使其可以实现车架的共线生产[3]。

图3 承载式车架的BOP

图4 前承载后半承载式车架BOP

2 工艺开发

我司为了实现车架的共线生产,成立了车架中心。车架中心项目是以两种不同的车架形式的BOP(boll of process)为基础,通过对各个车型BOP(boll of process)进行汇总统计以及车型差异性的分析,对车架中心进行工艺方案分析、工艺规划、工艺设备规划,建立一个不同车架结构形式实现共线生产的车架中心。

车架中心工装设计考虑柔性化并兼容未来产品(含车型变异及拓广),并且定位基准尽量统一。拼台尽可能柔性化,同时利用机器人焊接及输送,增加生产线的柔性。在方案设计中,兼顾将来车型的导入及提速。除了部分工位采用人工装件,其余采用机器人进行焊接。

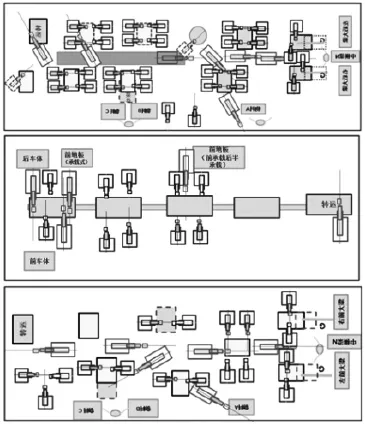

考虑到车型的柔性及工装的切换,同时为了便于后续节拍的提升,线体的设计采用的是“鱼骨”的形式(见图5),后续可以通过在预留的场地增加工位及相应的机器人,可以将节拍进行提升。

图5 线体的布局图

3 柔性切换装置

3.1 滑台切换

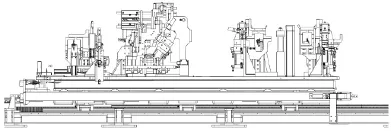

不同车架的纵梁、横梁及散件的零件状态及数量都不同,定位及装件方式也存在差异。为了提高机器人的利用率,在不影响装件及焊接的情况下,纵梁、横梁及散件采用人工统一上件的形式。同时要实现不同车架的共线生产,难度比较大,而夹具越多,焊接的干涉区也会越多,这样会大大影响机器人的焊接效率。因此要考虑到不同车架的共线生产时,拼台设计为上下两部分的滑台形式,上部为可切换的滑台工装,下部为固定不动基础结构,滑台是通过轨道实现滑移,滑台上的工装跟滑台是通过滚轮来相互接触,前方设计有一个X向和Z向的“凹”的定位块,这样既可以保证精度又能够实现快速切换。不同车架进行生产时,滑台上的工装进行整体切换。滑台上的工装通过滑台上的滚轮转移到切换小车上,然后进行不同车架的定位工装的切换(见图6)。为了便于切换,所有滑台上的工装是电、气及信号采用快插装置进行切换。

图6 滑台示意图

该工位采用的是滑台整体切换的形式。而滑台的使用可以人机交付存在的安全问题,同时可以通过切换滑台上的工装不同车架的共线生产。

3.2 精确小车对中台

对于后部下车体和前地板焊合件,采用在线旁设计有精确小车对中台,人工从物流料框进行吊运到精确小车对中台,然后采用机器人抓取进行装件定位。为了确保零件位置精度以便于机器人的抓取,零件放置到对中台上需要进销,不同车型车架的差异也导致共线生产无法实现。因此对中台设计成精确小车的形式,在无法实现共线生产时,将通过推换精确小车来实现兼容从而达到共线生产。

3.3 抓手存放方式

对于已经明确的车型,在对抓手进行设计时采用兼容的形式,而对于后续的新增车型,需要通过切换抓手实现兼容。为了节省生产线的布局,以及降低投资成本,切换下来的抓手存放在滑台的工装上,因此在现有的拼台上都设计有抓手存放的支撑,后续抓手无法实现兼容时,通过推换滑台实现工装和抓手同时切换。

4 应用

作为公司的首个车架中心项目,改变了现有的单一手工生产线模式。整个车架中心都采用机器人进行焊接,采用人工装件和机器人抓件两种方式,工位间采用机器人进行搬运增加柔性。同时车架中心的设计是多平台车型的柔性共线,减少了后续车型的投入费用及生产线投入调试时间。车架中心前车体区域基于现有的人工专线对比,单班减人20人,焊接自动化率达到100%,年节约人力成本600万元人民币。而后部下车体逐步转为厂内件,对于后续的年度车型及新产品车型可以实现快速导入,同时可以很大地提升产品质量。

5 结束语

通过对我司两种不同车架生产方式进行对比,基于现有的BOP进行汇总分析,打破现有生产模式,对车架中心进行了详细的工艺方案分析及优化、工艺规划及优化、工艺设备规划及优化,在我公司内首次实现了不同车架的共线生产,为实现“低成本、高价值”的理念添上了重要的一笔,为实现全自动化制造奠定了基础。

[1]陈瑜.白车身共线制造的应用研究[D].上海:上海交通大学,2007:1-10.

[2]王玮.白车身机器人焊装自动线关键设备技术的研究[D].合肥:合肥工业大学,2010:3.

[3]沈永飞,覃鑫,谢陈阳.下车体大总成柔性上线定位方法探讨[J].装备制造技术,2015(6):171-173.

To Explore the Method of Frame Center Line

HUANG Dan(SAIC GM Wuling Automobile Limited by Share Ltd.,Liuzhou Guangxi 545007,China)

Based on the different platform models of product structure,process planning,process design,flexible switching device analysis method of frame center production line.

frame center;flexible;collinear

U468

A

1672-545X(2016)11-0228-03

2016-08-24

黄丹(1984-),女,广西柳州人,本科,工程师,研究方向:车身焊接工艺规划。