FANUC-18i加工中心伺服系统的优化

2017-01-09王东斌

王东斌

(江苏安全技术职业学院,江苏徐州221011)

FANUC-18i加工中心伺服系统的优化

王东斌

(江苏安全技术职业学院,江苏徐州221011)

基于FANUC18i伺服驱动系统的伺服优化技术,通过对各进给轴的伺服PI参数的优化,实现机械传动系统和运动系统的最佳匹配,并通过调试同步误差补偿参数,减少因机械系统的缺陷而引起的轮廓误差。

伺服系统;优化技术

随着高性能加工中心越来越普及,强力切削、干切削使用越来越广泛,在满足机床高的加工精度要求下,对加工中心伺服系统提出更高的要求。加工中心作为装备制造业的工作母机,有较高的加工精度和适用性,在装备制造类企业应用广泛。伺服系统参数设置和参数优化能够提高加工中心工作效率,在现有条件下发挥机床潜力提高生产效率。目前,加工中心型号和系统种类繁多,大部分机床伺服系统参数保持出厂默认设置,因而加工中心在很大程度上尚未达到最优性能。本文主要研究FANUC18i-MA加工中心伺服系统的参数设置,利用PI控制器调整优化参数提高机床加工效率和加工精度。

1 伺服系统参数调试

由于大部分机床伺服系统默认出厂设置,在实际生产过程中,为提高机床的加工性能和制造精度,可以对机床系统参数进行调试。通过伺服参数优化设置,可以达到机械传动系统和PLC控制系统更好地协同,还可以对由于机械传动引起的误差进行误差补偿[1]。研究机床伺服系统是一项综合系统项目,电流环、速度环、位置环各种参数互相关联,参数设置不合理会影响机床正常运行甚至出现故障隐患,合理优化参数设置十分重要。

本次伺服系统参数优化流程是利用FANUC18i-MA伺服系统说明书,调整三个坐标轴伺服参数,然后在伺服调试工具Servo Guide里面改变电流增益验证效果,达到提高机床切削性能并改善系统响应时间的目的。

在FANUC18i-MA加工中心系统操作面板MDI档位,按下system系统软键进入系统参数信息界面。将伺服电机规格码“243”加50即293填入电机代码方框中,机床重启上电后设置伺服系统参数[2]。

修改N02003,N02005,N02007,N02009,N02013五个段落PI控制器参数及参考注释如下:

N02003 A1 P 00101100 A2 P 00101100 A3 P 00101100

设置加速功能有效

N02005 A1 P 00000010 A2 P 00000010 A2 P 00000010

设置位置反馈功能有效

N02007 A1 P 01000000 A2 P 01000000 A3 P 01000000

设置精密加减速有效

N02009 A1 P 11000000 A2 P 11000000 A3 P 11000000

设置切削进给中反冲加速功能有效

N02013 A1 P 00000001 A2 P 00000001 A3 P 00000001

设置反冲加速停止功能有效

通过修改以上五个段落PI控制器参数,能够提高系统的快速响应时间和系统稳定性,还可以部分消除内部干扰。另一方面改善伺服系统刚度,提高系统运行稳定性。

N02003段速度环和N02005段位置环的关系相辅相成,速度环增益可以提高机床效率和性能,位置环增益可以提高机床加工精度和效率。由于机床机械传动结构的特点,速度环和位置环增益过大,也会使电机噪声增大,从而引发机床振动,甚至严重的可以造成机床系统故障。速度环增益伺服系统默认值为100,在保持机床加工运行平稳状态下可以适当增大,最大值不要超过600;位置环增益默认值值为3000,在保持机床加工运行平稳状态下可以适当增大,建议最大不要超过6000.参数设置完成后,观察从机床静止状态下到高速运行状态,各轴电机和机械部件正常运行无明显振动,机床噪声正常,说明前面优化设置参数合理。

参数设置中需要注意的是,加工中心机床各轴速度环和位置环调试输入数值要求统一数量值,避免加工中心在做圆弧或者斜线插补时出现轨迹偏差。

2 伺服系统参数调试验证

针对上述对加工中心伺服参数进行了优化调整,通过FANUC18i-MA伺服调试工具Servo Guide对伺服系统调试前后机床运行的实际状态进行圆周测试。调试电流环增益,保持机床运行平稳,机床振动状态可控状态下,逐步提高积分增益比例直至电机发生微弱的噪声,然后再通过积分增益系数调节以消除系统的稳态误差。

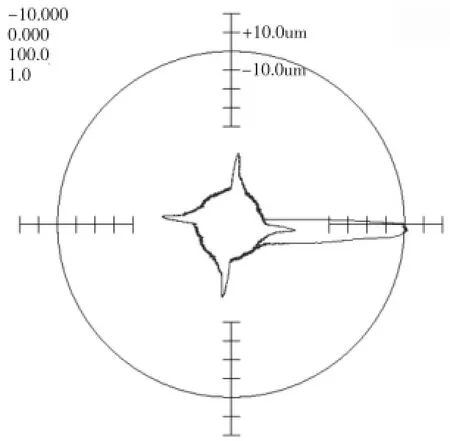

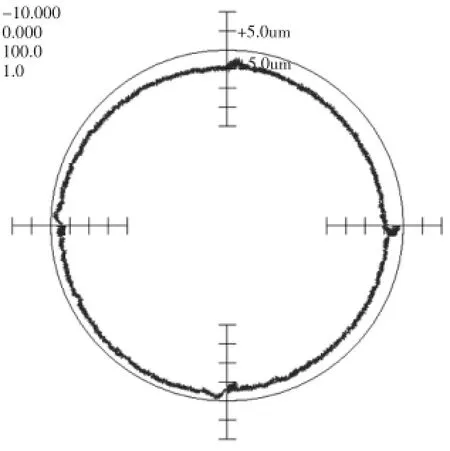

图1是速度环100位置环3000,插补半径为10 mm进给速度为2 000 mm/min时测得图象,图中刻度单位10 μm,理想圆小并且曲线尖峰值过大;图2是速度环500位置环6000,插补半径为10 mm进给速度为2000 mm/min时测得图象,图中刻度单位5 μm曲线尖峰值较小,圆弧过渡较为平顺,实际插补轨迹显示与理想轨迹较为接近,实现机械传动系统和运动系统的最佳匹配。

图1 调试前圆周测试

图2 调试后圆周测试

从调试前后Servo Guide的圆周测试结果对比可以看出,调试后机床曲线尖峰误差得到了较大程度改善,但并未完全消除。造成调试后机床仍存在一定程度误差的原因,分析误差产生原因:一方面是由于闭环控制系统需要误差补偿来减小误差;另一方面是机械传动过程中滚珠丝杠螺母副及各坐标轴安装接触中存在一定间隙。

[1]罗敏.典型数控系统应用技术一FANUC篇[M].北京:机械工业出版社,2009.

[2]FANUC公司.FANUC Series 16i/18i,MODEL A参数说明书(B-63950CM/02)[Z].2005.

FANUC-18i Based Servo Optimization Technique Of Machining Center

WANG Dong-bin

(Jiangsu College of Safety Technology,Xuzhou Jiangsu 221011,China)

Optimization of servo servo drive system based on FANUC18i technology,through the optimization of PI parameters of the servo feed shaft,to achieve the best match of mechanical drive system and motor system,and through debugging the synchronization error compensation parameters,reduce the contour error caused by the defects of the mechanical system.

servo system;optimization technique

TG659

B

1672-545X(2016)11-0143-02

2016-08-28

王东斌(1980-),男,江苏徐州人,讲师,硕士,研究方向:数控技术,CAD/CAM。