车用涡轮增压器压气机叶轮多载荷应力分析

2017-01-07张虹,周怡,张航

张 虹, 周 怡, 张 航

(北京理工大学 机械与车辆学院,北京 100081)

车用涡轮增压器压气机叶轮多载荷应力分析

张 虹, 周 怡, 张 航

(北京理工大学 机械与车辆学院,北京 100081)

以某型增压器压气机叶轮为研究对象,在叶轮气动数值计算的基础上,考虑温度载荷的影响,采用单向流固耦合的方法,分别对离心压气机在近阻塞工况点、最高效率点和近喘振工况点下的叶轮应力进行分析,讨论气动载荷和温度载荷对压气机叶轮应力的影响.建立涡轮增压器压气机叶轮流固耦合计算方法,分析得到不同工作工况时叶轮应力分布情况和离心压气机叶轮最大等效应力发生的位置及其强度的大小,为进一步叶轮结构优化提供依据.

离心压气机;多载荷;流固耦合;应力分析

压气机叶轮是涡轮增压器的核心部件之一,其强度直接关系到整个涡轮增压器的工作可靠性及安全性,一旦出现故障,将导致整个增压器在极短时间内损坏.随着增压器压比和转速的不断提高,叶轮的机械负荷和热负荷增加,所以对叶轮强度校核和分析变得更为重要[1-2].

实际工作中,离心压气机的运行工况随着环境条件和工作条件变化,叶轮不仅要在设计点有良好的强度,而且在非设计工况点也同样应该满足强度要求.由离心压气机特性及增压器运行工况特点可知,涡轮增压器运行复杂,其工作点分布在离心压气机MAP图宽广范围内.压气机流量低于或者接近喘振线时,流经压气机的气流出现强烈的振动,极易引起叶片损坏[3].离心压气机转速越高,则温度越高,载荷越大,导致叶轮磨损越剧烈.本文分别对压气机最高转速近喘振工况点、最高效率点以及近阻塞工况点3个典型工况进行压气机叶轮应力分析.采用单向耦合方法将气动载荷、热载荷和离心载荷分别加载分析,研究不同工况下离心压气机多场载荷耦合作用对叶轮最大等效应力发生位置及强度的影响.

1 涡轮增压器压气机叶轮计算模型

本文研究对象为某型车用涡轮增压器离心压气机.压气机叶轮为前倾后弯式,出口直径为52 mm,叶片数为12个,其中主叶片数为6个,分流叶片数为6个,如图1所示.叶轮材料为铝合金ZL201,不同温度下材料特性如表1所示[4].

图1 压气机叶轮三维模型

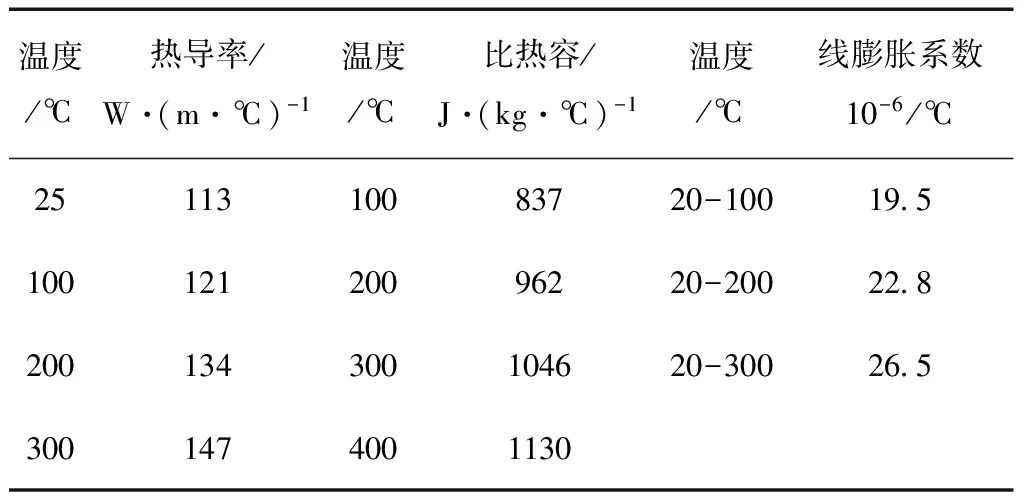

表1 不同温度下叶轮材料特性参数

温度/℃热导率/W·(m·℃)-1温度/℃比热容/J·(kg·℃)-1温度/℃线膨胀系数10-6/℃2511310083720-10019510012120096220-200228200134300104620-3002653001474001130

1.1 气动计算数值模型

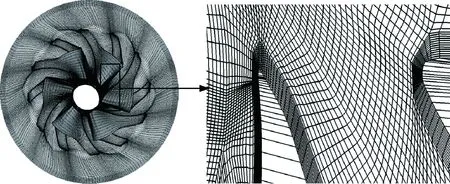

压气机叶轮在工作过程中,气体在压缩的过程中叶轮会承受气动载荷的作用,叶轮表面受到气体压力作用而产生应力.需要首先进行气体动力学的计算分析.采用CFD (Computational Fluid Dynamics)软件对叶轮模型进行了全通道流场计算.CFD数值计算网格模型如图2所示.计算工况选压气机最高工作转速160 000 r/min.流动介质采用理想可压缩空气,进口总压、总温分别为1标准大气压、293 K,出口给定静压,叶顶间隙为0.3 mm,叶片及轮毂等固体壁面设为无滑移壁面.湍流模型采用k-ε两方程模型,选用中等湍流强度.求解格式设定为高阶求解模式,收敛控制设定为自动时间尺度,计算收敛判据选择RMS残差小于1×10-5[5].

图2 CFX全周计算模型

1.2 有限元强度Finite Element Analysis(FEA)计算模型

采用Hex dominant法对叶轮进行网格划分,在模型外部生成六面体单元,内部是四面体单元,对叶轮轴孔和叶片根部进行了局部加密,网格节点总数约为172万,如图3所示为压气机叶轮有限元强度计算网格.

对叶轮施加旋转速度,再对轮毂的轴孔面施加径向位移约束:X、Y向固定,Z向自由.轮毂的前后端面施加轴向位移约束:X、Y向自由,Z向固定.

图3 叶轮实体计算域网格

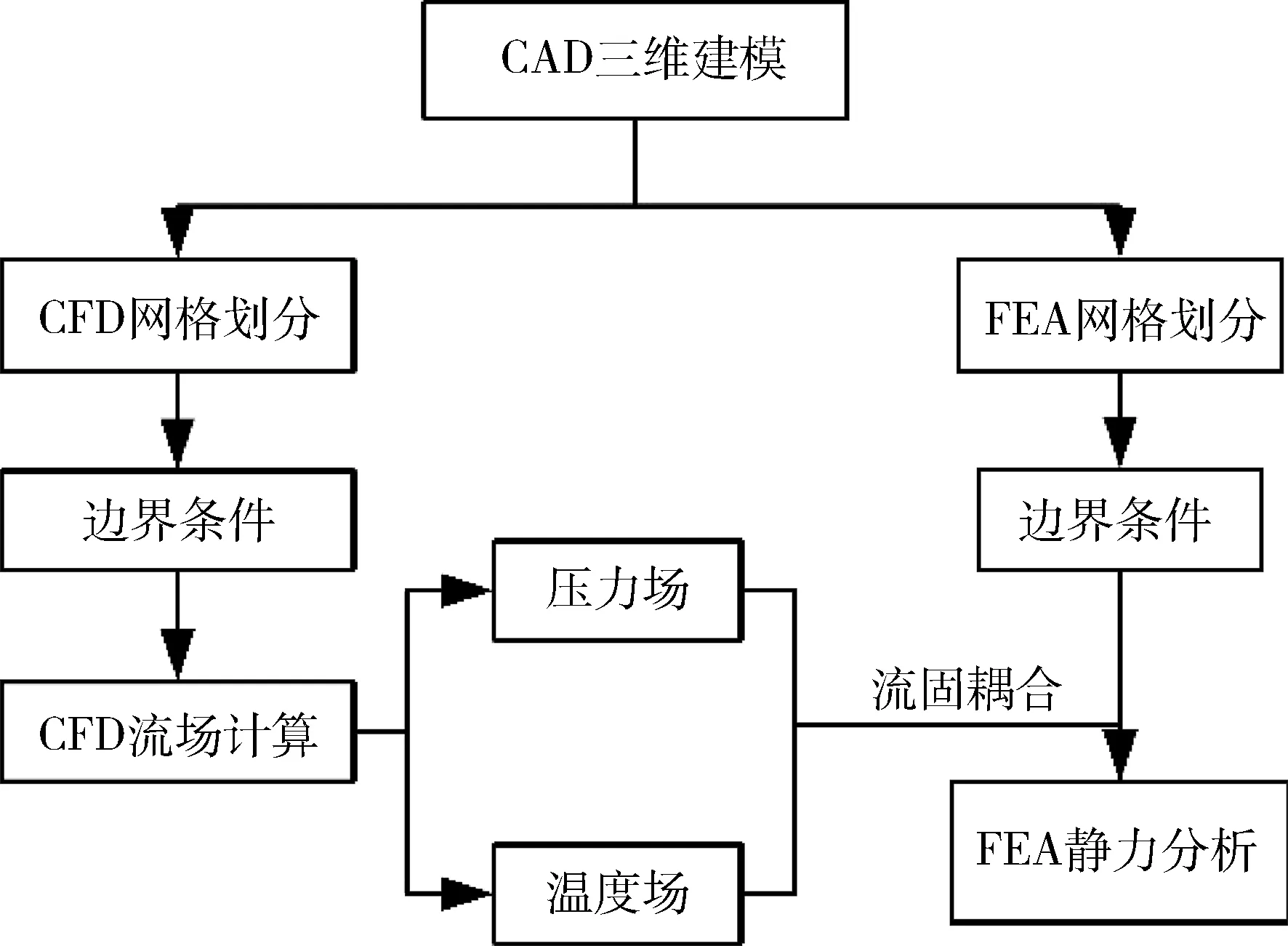

1.3 流固耦合模型

根据流固耦合的相互作用,通常把耦合关系分为单向流固耦合和双向流固耦合.其中单向流固耦合,一般仅仅考虑流体对固体变形的影响,而忽略固体变形对流场的影响;双向流固耦合则在每一时刻都同时相互传递相应的物理量[6-7].当考虑热载荷、气动载荷问题时,温度场、气动场产生热应力、气动力效果显著,但由变形引起的温度场、气动场变化并不显著,因此本文将多物理场耦合作用下的叶轮强度问题简化为单向耦合问题.流场计算收敛后,叶轮表面的压力场和温度场通过插值运算,实现流固耦合交界面的数据传递,基本流程图如图4所示.

图4 单向流固耦合基本流程图

2 压气机叶轮多载荷应力计算结果分析

压气机叶轮旋转过程中受到离心载荷、热载荷和气动载荷的共同作用.其中,叶轮的离心载荷主要由转速决定,而热载荷和气动载荷主要与叶轮的进出口温度及压力、气体流量等参数有关.当转速相同时,为了研究压气机叶轮在不同工况下等效应力分布和最大等效应力发生位置,分别计算了离心载荷、离心载荷和热载荷共同作用、离心载荷和气动载荷共同作用以及3种载荷共同作用下叶轮的等效应力.

新工科是在原有工科、原有专业的基础上,注入新的元素以适应经济社会的发展,适应人力资源需求培养新人才。总结起来,新工科有“跨学科”、“共享”、“融合”、“创新”等特点。以新内涵、新模式揉合原有工科,是新工科实施的一个理念。新兴产业需要的是基础理论扎实、实践能力强、具备创新意识的复合型人才,新工科同时注重动手能力和创新能力。

2.1 离心载荷作用下压气机叶轮应力分析

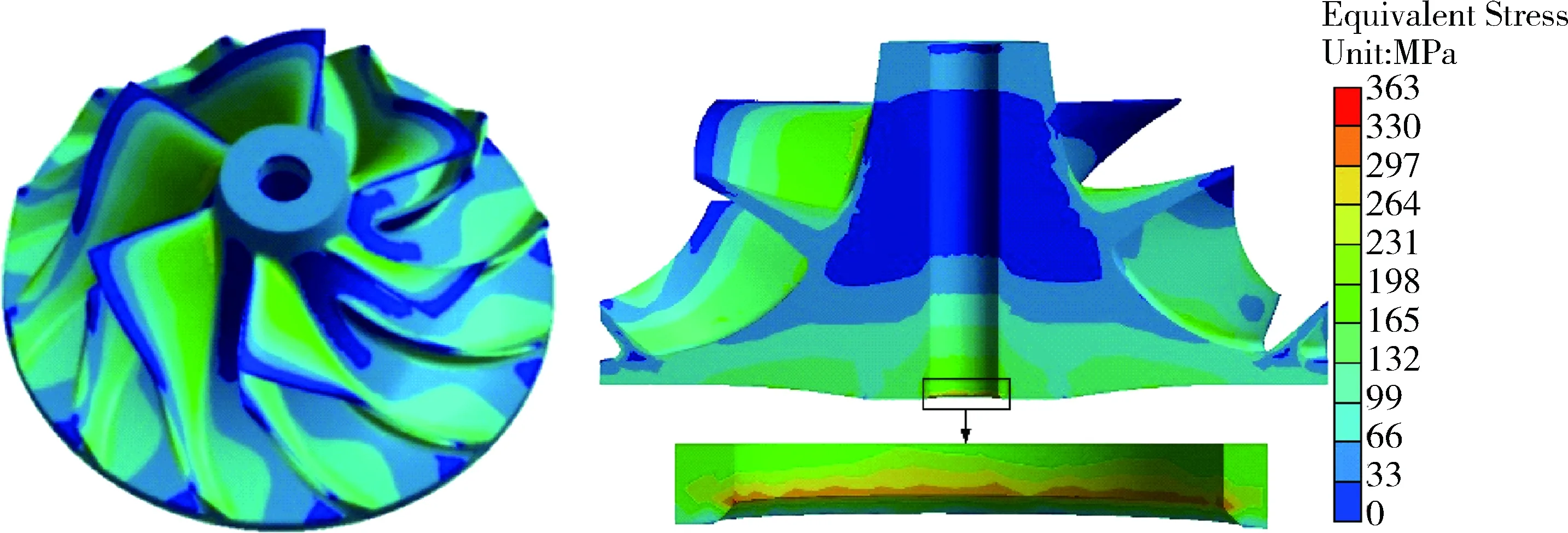

只考虑离心载荷作用时,叶轮的应力分布情况如图5.叶轮最大等效应力为363.1MPa,发生在轴孔底部.

图5 离心载荷作用下叶轮的应力分布

2.2 离心载荷和热载荷共同作用下压气机叶轮应力分析

当不考虑热载荷的影响时,定转速条件下,叶轮的离心载荷在不同工况下所造成的压力分布趋势相同.但压气机在实际运行过程中,工作工况变化导致的压气机的热载荷有所差异.图6为压气机叶轮在近喘振工况点、最高效率点、近阻塞工况点3种工况下,离心载荷和热载荷共同作用时压气机叶轮的最大等效应力.从图中可以发现,压气机在流量减小的过程中,叶轮在离心载荷和热载荷耦合作用下导致的应力逐渐增大,其中在近阻塞点时最大等效应力为372.49 MPa,明显小于压气机在小流量时421.84 MPa.

计算结果发现,离心力导致的最大应力发生在轴孔处,热应力对其起到加剧作用,但并不改变最大等效应力发生的位置.如图6所示,耦合后最大等效应力仍然发生在轴孔底部.这是由于压气机在流量减小的过程中,压气机压比升高,导致叶轮温度升高,同时叶轮表面温度梯度也随着增大.如图7所示,小流量近喘振工况点与大流量近阻塞工况点相比,叶轮整体温度偏高,同时温度等值线密集,温度梯度大,从而导致叶轮热应力较大[8].因此,压气机在流量减小的过程中,叶轮轴孔热应力增大,产生的拉应力增大,并与离心力载荷在轴孔处产生的应力方向相同,从而使得耦合应力增大.因此,在进行离心载荷和热载荷耦合强度校核时,可选择小流量近喘振工况点.

图6 离心载荷和热载荷共同作用时不同工况下的最大等效应力

图7 叶轮轮毂表面温度分布

2.3 离心载荷和气动载荷共同作用下压气机叶轮应力分析

当离心载荷单独作用时,压气机转速一定,叶轮在不同工况下的应力分布相同.但考虑到气动载荷的影响,不同工况下压气机的耦合应力有所差异.计算数据显示:压气机叶轮在近喘振工况点、效率最高点、近阻塞工况点这3种工况下,离心载荷和气动载荷共同作用时压气机叶轮的最大等效应力分别为361.02 MPa、360.81 MPa、361.67 MPa.因此可以认为压气机在流量减小的过程中,离心载荷和气动载荷耦合作用下叶轮轴孔处最大等效应力基本相同.但是气动载荷对叶片的等效应力分布有明显影响.如图8所示,在气动载荷和离心载荷耦合作用下,小流量近喘振工况点和效率最高点在叶片根部靠近入口处存在较大应力.

离心力导致的最大应力发生在轴孔处.其中气动载荷对最大等效应力起到减弱作用,但未改变最大等效应力发生位置.这是因为离心载荷在压气机叶轮轴孔处产生拉应力,而叶轮轮毂上的气动载荷在轴孔上产生压应力,两者方向相反,相互抵消一部分.

由图9可以看出:3种工况下叶轮子午面压力分布有差异.然而离心载荷和气动载荷共同作用时,3个工况点下叶轮最大等效应力相差不大,但叶片等效应力分布有显著不同.由此可以得出,气动载荷对叶轮最大等效应力影响小于离心力载荷和热载荷,但对叶片等效应力的强度分布有显著影响.

图8 离心载荷和气动载荷共同作用时不同工况下压气机叶轮的应力分布

图9 叶轮子午面压力分布

2.4 离心载荷、热载荷和气动载荷共同作用下压气机叶轮应力分析

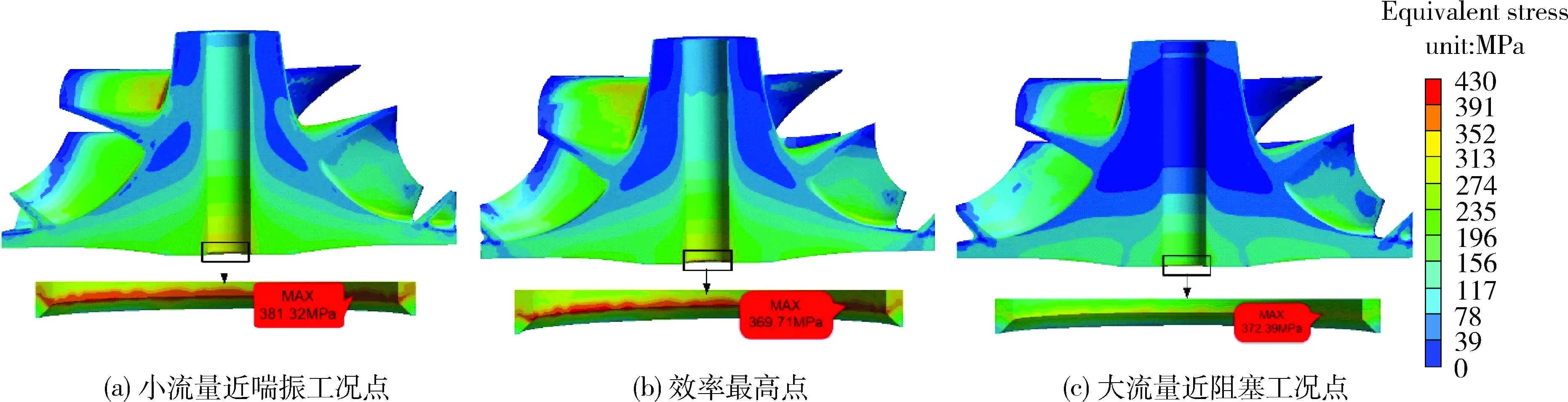

压气机叶轮在近喘振工况点、最高效率点、近阻塞工况点3种工况下,离心载荷、热载荷和气动载荷共同作用时压气机叶轮的最大等效应力分别为381.32 MPa、369.71 MPa、372.39 MPa,如图10所示.与离心载荷和热载荷共同作用时相比,近喘振工况点的最大等效应力降低9.5%,效率最高点的最大等效应力降低9.3%,大流量近阻塞工况点的最大等效应力基本不变.这是因为随着流量的增大,作用在叶轮轮毂上的气动载荷在轴孔上产生压应力减小,与离心载荷产生的拉应力方向相反,相互抵消的部分减少.在近阻塞点工况时,气动载荷小,基本对最大等效应力不产生影响.离心载荷、热载荷和气动载荷共同作用时压气机叶轮的最大应力仍然发生在轴孔处.

图10 离心载荷、热载荷和气动载荷共同作用时压气机叶轮的最大等效应力

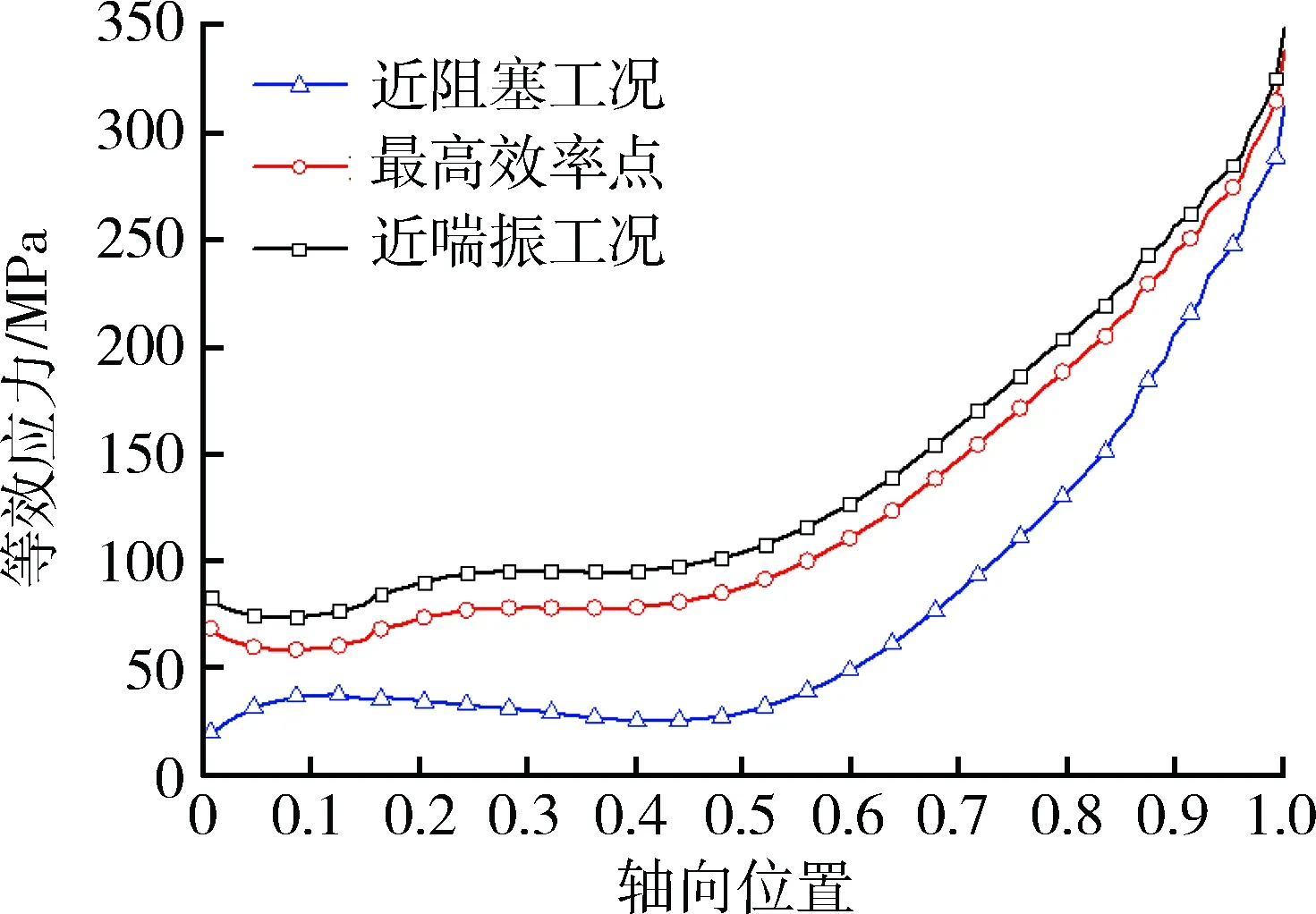

轴孔内侧周向平均等效应力随轴向位置变化的情况,如图11所示.定义轴向位置为轴孔上一点到轴孔顶部的距离与轴孔轴向长度之比.从图中可以看出,随着轴向位置增大,3种工况下等效应力整体呈上升趋势,越靠近轴孔底部应力越大.图12为叶轮轴向横截面积随轴向位置变化曲线.从图中可以看出,随着轴向位置增大,叶轮轴向横截面积逐渐增大,而叶轮材料密度一定,质量增大,离心力增大.离心力对耦合应力影响最大,因此轴向位置上叶轮横截面积趋势和轴孔周向平均等效应力趋势基本一致.对于叶轮横截面积在轴向位置0.97处急剧下降,而轴孔周向平均等效应力仍保持上升状态,这是由此处靠近轴孔底部安装边的倒角造成的应力集中所致.

图11 轴向位置上的轴孔周向平均等效应力

图12 轴向位置上的叶轮横截面积

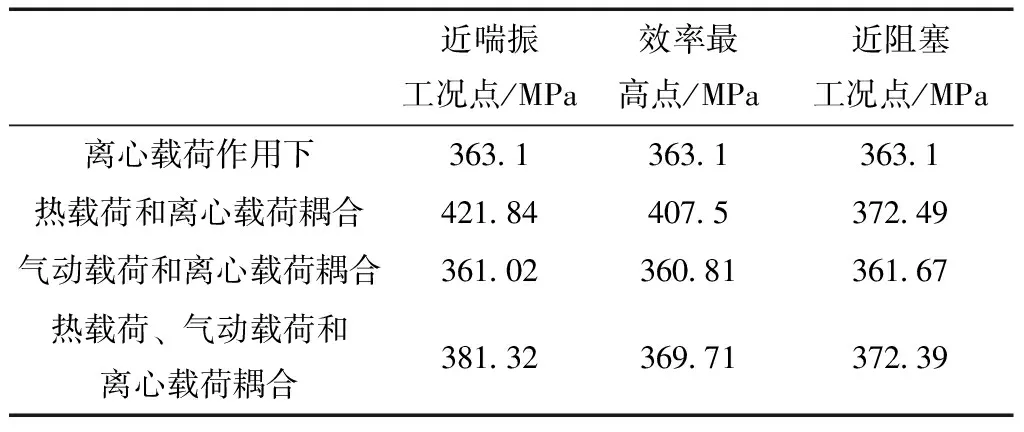

压气机叶轮在近喘振工况点、效率最高点、近阻塞工况点3种工况下,不同载荷共同作用时叶轮的最大等效应力值见表2.从表中可以看出,压气机在流量减小的过程中,叶轮在离心载荷和热载荷耦合作用下导致的应力逐渐增大,在气动载荷和离心载荷耦合作用下导致的应力相差不大.

表2 不同工况下不同载荷对叶轮应力分布的影响

3 结 论

本文对离心压气机叶转在不同工况下多载荷条件进行了耦合分析,对比了在不同加载方式下离心压气机叶轮最大等效应力发生的位置及其强度的大小,得到如下结论:

1)离心载荷和热载荷共同作用时的压气机叶轮最大应力都发生在轴孔底部,其中热应力对其起到加剧作用,并不改变最大等效应力发生的位置.压气机在流量减小的过程中,叶轮在离心载荷和热载荷耦合作用下导致的应力逐渐增大.

2)离心载荷和气动载荷共同作用时的压气机叶轮的最大应力都发生在轴孔底部处,其中气动载

荷对其起到减弱作用,并不改变最大等效应力发生的位置.压气机在流量减小的过程中,叶轮在离心载荷和气动载荷耦合作用下导致的应力基本不变.

3)离心载荷、热载荷和气动载荷共同作用时,随着流量的增大,作用在叶轮轮毂上的气动载荷在轴孔上产生压应力减小,与离心载荷产生的拉应力方向相反,相互抵消的部分减少.在近阻塞点工况时,气动载荷较小,对总体应力分布不产生影响.

研究表明,准确的车用涡轮增压器压气机叶轮强度分析需要充分考虑涡轮增压器工作环境和工况变化情况.在计算离心载荷最高转速的基础上,应充分考虑气动载荷和温度载荷的影响,并针对近喘振边界工况点进行进一步校核,以满足涡轮增压器叶轮全工况运转可靠性要求.研究结果为压气机叶轮气动和结构设计优化提供依据.

[1] 朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[2] 王增全,王 正.车用涡轮增压器结构可靠性[M].北京:科学出版社,2013.

[3] 王延生,黄佑生.车辆发动机废气涡轮增压[M].北京:国防工业出版社,1984.

[4] 彦鸣皋,刘伯操,李金桂.中国航空材料手册(第3卷)[M].北京:中国标准出版社,2002.

[5] 谢汉龙,赵新宇.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2013.

[6] 邓创华. 流固耦合弱耦合算法研究[D].华中科技大学,2012.

[7] Zhang Qun, Hisada T. Studies of the strong coupling and weak coupling methods in FSI analysis[J].International Journal for Numerical Methods in Engineering. 2004, 60(12): 2013-2029.

[8] Heuer T, Engels B, Klein A,et al. Numerical and Experimental Analysis of the Thermo-mechanical Load on Turbine Wheels of Turbochargers[C]// ASME Turbo Expo 2006: Power for Land, Sea, and Air 2006:325-332.

Multiple load stress analysis on vehicle turbochargercompressor impeller

ZHANG Hong, ZHOU Yi, ZHANG Hang

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

A compressor impeller of a turbocharger was studied through a strength evaluation method in this paper. Based on the aerodynamic numerical results and temperature load distribution, the stress of the impeller was analyzed using on-way multi-field coupling in the neat blocking point, the maximum efficiency point and the near surge point. The effects of aerodynamic load and temperature load on the impeller stress were discussed. The fluid-solid calculation method of the turbocharger compressor impeller was established. Through comparing the stress distribution at different working condition, the maximum equivalent stress location and the strength of the impeller were verified. The results provide the basis for a further optimization of the impeller structure.

centrifugal compressor;multi-load;multi-field coupling;stress analysis

1009-4687(2016)04-0001-06

2015-9-3

国家自然基金项目(51375048)

张 虹(1971-),女,副教授,研究方向为内燃机增压技术.

TK421.8

A