变速杆加强板冷冲压成形工艺的设计与分析

2017-01-07李海鹏连鹏豪王立辉

李海鹏,徐 扬,连鹏豪,王立辉

(1.河北工业大学 材料科学与工程学院,天津 300130;2.军事交通学院 军用车辆系,天津 300161)

变速杆加强板冷冲压成形工艺的设计与分析

李海鹏1,徐 扬1,连鹏豪1,王立辉2

(1.河北工业大学 材料科学与工程学院,天津 300130;2.军事交通学院 军用车辆系,天津 300161)

以变速杆加强板为研究对象,利用CAD/CAE技术及相关软件,对其冷冲压成形工艺进行设计与分析.在利用CAD软件建立变速杆加强板三维模型的基础上,通过工艺性分析,确定了该产品的冷冲压工序;借助CAE软件,重点对拉延工艺及相关工艺参数(压边力、拉延间隙、摩擦系数等)进行了研究,确定了该产品较佳的拉延工艺方案.

变速杆加强板;冷冲压;成形工艺;模拟分析;工艺参数

0 引言

模具工业是国民经济的基础工业之一,而汽车模具在模具行业占据较大比重[1].随着国民经济的快速发展,汽车的需求量逐年增加,因而对汽车零部件质量、生产周期和成本等的要求也大幅度提高.但传统汽车零部件模具设计与制造技术水平低、周期长、成本高等问题,制约了汽车模具行业的发展,难以满足汽车行业飞速发展的需要[2-3].为了满足现代汽车模具设计与制造的要求,缩短模具设计与制造周期、降低成本、提高精度,将计算机辅助设计/计算机辅助工程/计算机辅助制造(CAD/CAE/CAM)技术引入模具行业显得尤为重要.CAD/CAE/CAM技术在模具设计与制造中的应用,是改造传统模具设计与制造方法不足的有力手段,可为现代模具设计与制造提供强大的技术支持[4-5].本文以变速杆加强板为研究对象,利用模具设计的基本理论和CAD/CAE软件,对该产品的冷冲压成形工艺进行了设计与分析,重点探讨了拉延工序并且确定了该产品较佳的成形工艺参数.

1 零件三维数模的建立

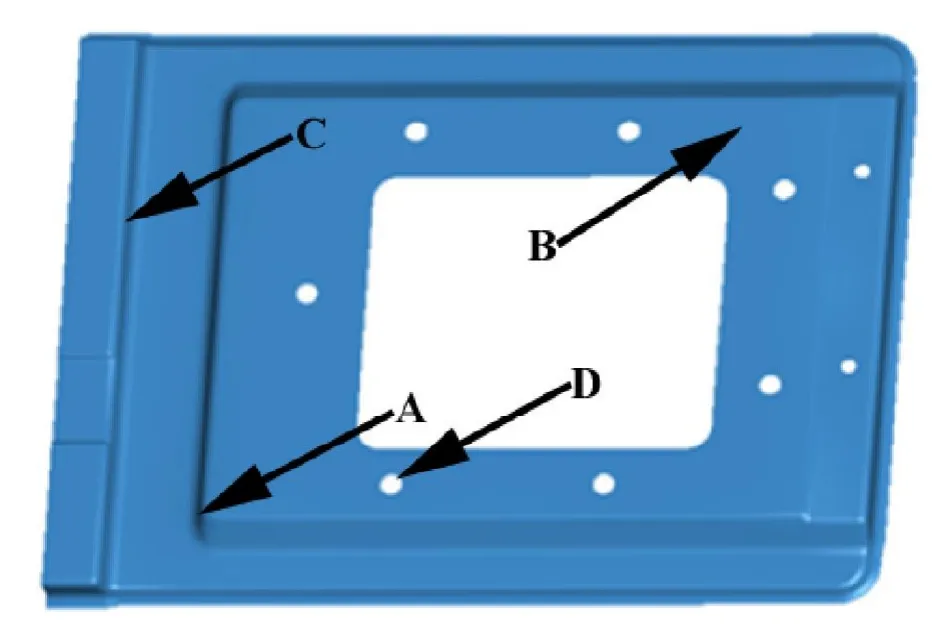

本文研究的变速杆加强板计划选用的材料为1.5mm冷轧冲压用钢板DC03,化学成分为:w(C)≤0.10、w(Mn)≤0.45、w(P)≤0.035、w(S)≤0.035;基本性能参数为:密度7.85g/cm3、泊松比0.28、抗拉强度270~370MPa、屈服强度140~240MPa、延伸率≥32%.根据变速杆加强板图纸要求,利用CAD软件绘制了该零件的三维数模,如图1所示.

图1 变速杆加强板产品图Fig.1 Digitalmodelof the shift lever reinforcing plate

2 工艺性分析及冲压工序的确定

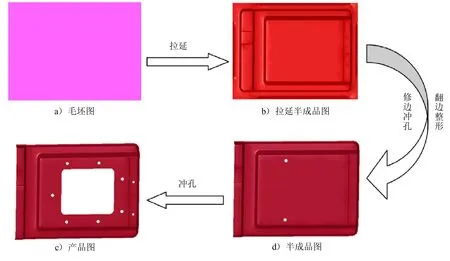

由图1可见,该变速杆加强板属于浅拉延件.虽然对零件表面质量要求不高,但由于零件较为平坦(如图1中B所示位置),在拉延成形时毛坯与凸模之间接触面积大,在接触面上产生的拉应力较小,容易导致材料变形不充分、零件刚度不能得到显著提高.其它可能出现的成形问题还包括:在图1中A所示位置材料发生聚集,容易出现起皱现象;在图1中C所示位置,如果材料流入不畅可能产生拉裂缺陷[6].此外,在图1中D所示位置有多个安装孔,为了确保安装孔形状规则、尺寸稳定从而保证安装顺利,应该先拉延再冲孔.在工艺分析的基础上,初步确定该产品的冲压工序为:落料→拉延→修边冲孔→翻边整形→冲孔,如图2所示.

图2 冲压工序图Fig.2 Stamping procedures

3 拉延工艺及相关参数的确定

3.1 确定是否使用压边圈

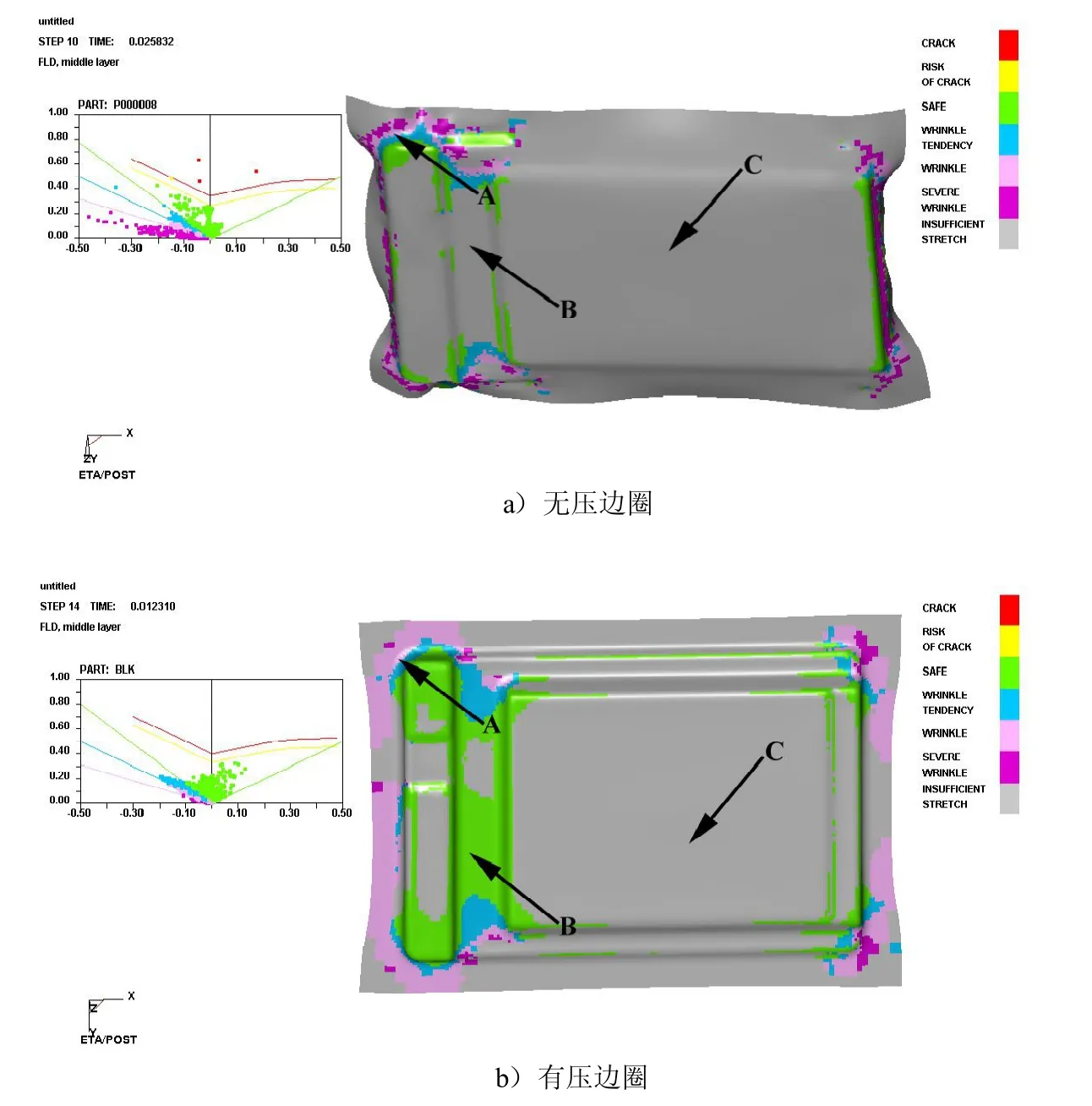

为确定拉延过程中是否需要使用压边圈,运用控制变量法(即控制其它工艺参数一致,只改变压边圈这一变量),在拉延速度V=5 000mm/s、拉延间隙Z=1.65mm情况下,设计了有、无压边圈2组方案进行对比分析:方案1,无压边圈;方案2,有压边圈,压边力F=500 kN.两组方案模拟结果的成形极限图(FLD图)如图3所示.

由图3所示的模拟结果可知,在采用或不采用压边圈情况下,该产品的FLD图有较大区别:1)如图3a)所示,在不采用压边圈情况下,坯料在被压入凹模过程中,在板料边缘与凸、凹模相接触的部位(A位置)受到较大的切向应力,导致A位置的材料失稳而出现了翘曲和起皱现象;比较而言,采用压边圈后,A区域的起皱现象得到缓解,如图3b)所示.2)在不采用压边圈情况下,图3a)中B、C位置出现较大未变形区域;采用压边圈后,增大了板料的流变阻力,使得B区域的板料能够充分变形,但C位置仍存在较大未变形区域,需进一步优化拉延工艺参数才能得以消除[7].由以上初步分析可知,采用压边圈对于避免该产品边缘的起皱现象和消除未变形区有一定作用,在拉延过程中应设置压边圈.

图3 有、无压边圈情况下的FLD图Fig.3 FLD diagramsw ith orw ithoutblank holder

3.2 坯料尺寸的选择

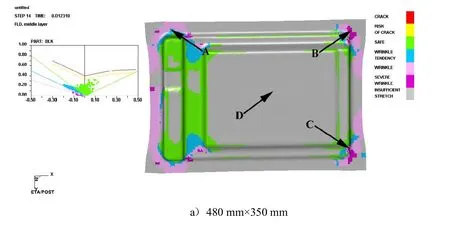

通过毛坯尺寸估算分析,初步确定了变速杆加强板的毛坯形状为近似矩形.为进一步确定毛坯尺寸,在固定拉延速度V=5 000mm/s、压边力F=500 kN、拉延间隙Z=1.65mm条件下,设计了3组毛坯尺寸方案(480mm×350mm、500mm×350mm、520mm×350mm)并进行成形效果的仿真模拟,结果如图4所示.

由图4中3组坯料尺寸的FLD图可知,随毛坯尺寸增大,A、B、C所示位置的起皱程度有所减小.这是因为随着毛坯尺寸增加,压边面积和效果逐渐增大;D所指示的未变形区域没有明显变化,可能需要通过设置拉延筋的方式加以改进.综合考虑材料的利用率和成形效果,选择500mm×350mm的坯料尺寸为宜.

图4 3组坯料尺寸的FLD图Fig.4 FLD diagramsof three kindsofworkblankswith differentgeometricalsizes

3.3 拉延筋的设计

图5所示为分析所得该产品成形过程中的材料流动情况,可以发现,沿坯料外轮廓各部分的流动量并不均匀.设置拉延筋并优选拉延筋位置、数量可有效调整各部分材料的流动阻力、控制其流入型腔速度,从而使材料流变均匀并得到良好的产品.拉延筋应设在材料流入量大、流动速度快的位置以增加该区域的流动阻力,通常将拉延筋设置在距离型腔25~30mm的位置处[8].经过前期仿真模拟,最终选择将拉延筋设置在距离型腔30mm处.为确定拉延筋的数量,设计了双拉延筋、四拉延筋、六拉延筋3组方案,在V=5000mm/s、F=500 kN、Z=1.65mm条件下进行成形效果模拟,结果如图6所示.

图5 材料流动情况Fig.5 Situation ofmaterial flow

图6 不同拉延筋方案的FLD图Fig.6 FLD diagramsof differentdrawbead schemes

由图6不同拉延筋方案的FLD图可见,随拉延筋数量增加,各图中的起皱趋势逐渐减缓;在四拉延筋情况下,图6d)中的未变形区明显减小;在设置六拉延筋时,图6f)中出现开裂,这是由于拉延筋导致材料流动受阻过大.综上所述,采用四拉延筋方案可实现较佳的成形效果.

3.4 其它工艺参数的研究

影响拉延成形效果的因素众多,除上述分析的压边圈、毛坯尺寸和拉延筋外,拉延间隙、润滑条件和压边力都可能对拉延成形效果产生影响.

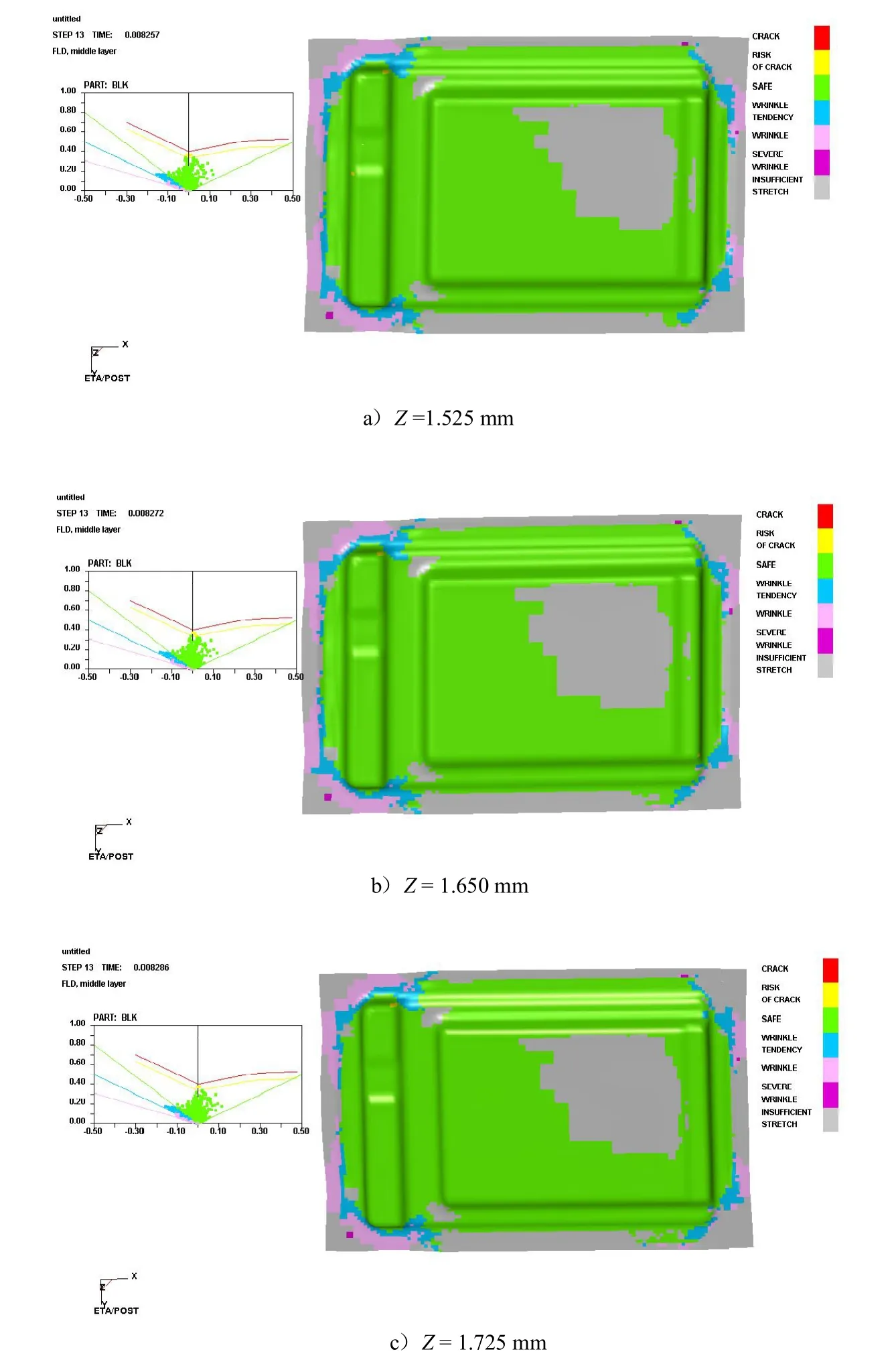

3.4.1 拉延间隙的影响

在V=5 000mm/s、F=500 kN情况下,设计了1.525mm、1.650mm和1.725mm 3组拉延间隙模拟方案,所获得的FLD图如图7所示.由图7可见,随拉延间隙变化,该产品的成形效果变化不明显,这是因为该产品属于浅拉延件,即变形程度较小,使得拉延间隙的影响并不显著.实际生产中凸、凹模间隙通常选取板料厚度的110%[9],所以选定拉延间隙为1.65mm.

图7 不同拉延间隙的FLD图Fig.7 FLD diagramsof differentdrawing gaps

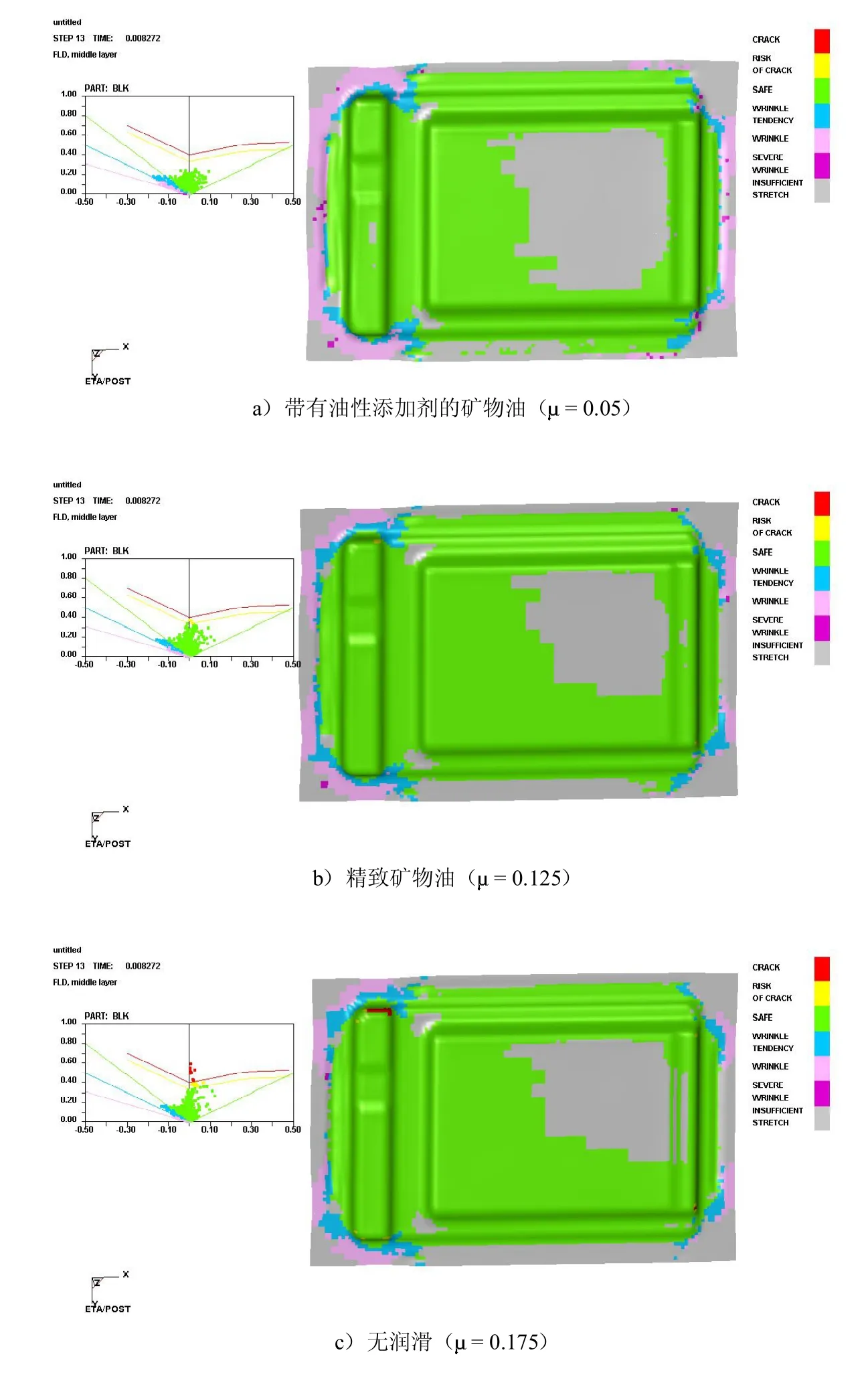

3.4.2 润滑条件的影响

拉延过程中凹模与压边圈工作表面之间良好的润滑对于减小摩擦阻力、减少传力区危险断面的负担具有重要作用.因此,设计了带有油性添加剂的矿物油、精致矿物油润滑和无润滑3种方案,对应的摩擦系数分别为0.05、0.125和0.175[10].在V=5 000mm/s、F=500 kN、Z=1.65mm条件下模拟得到的FLD图如图8所示.由图8可见,采用较大的摩擦系数可增加材料的流动阻力,使得材料内部所受拉应力增大,未变形区域减小;但同时,材料拉裂的风险增加.此外,摩擦系数的最终影响效果,还与压边力的大小有密切关系,最终摩擦系数的选取需要与压边力的选取协同考虑.

图8 3组润滑条件的FLD图Fig.8 FLD diagramsof three kindsof lubrication conditions

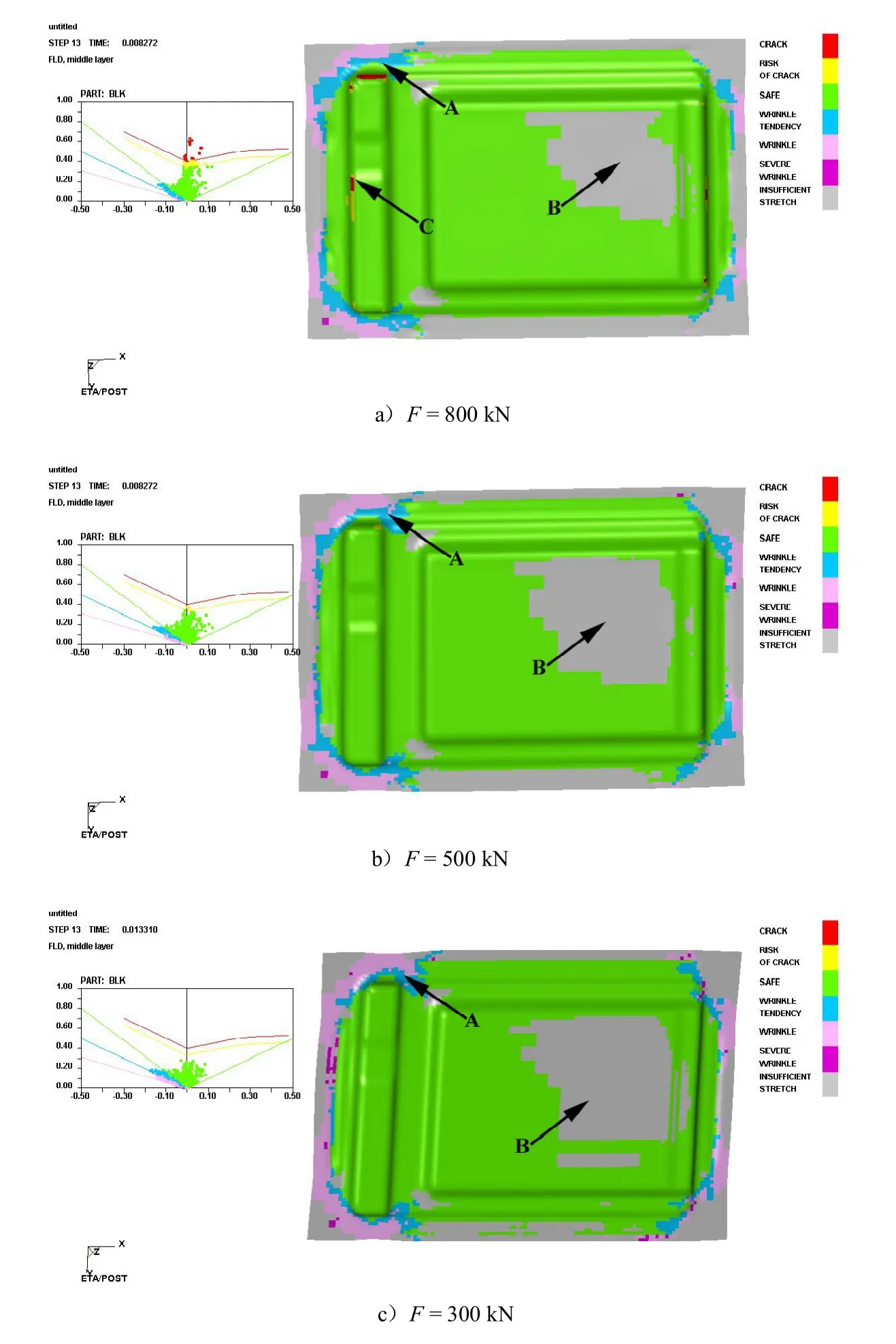

3.4.3 压边力的影响

压边力大小对材料的起皱和拉裂缺陷均有较大影响,因此,在理论计算基础上,设计了300 kN、500 kN 和800 kN 3组压边力方案,在V=5 000mm/s、=0.125、Z=1.65mm条件下,模拟得到的FLD图如图9所示.由图9可见,随压边力增大,压边效果明显,A所示区域的起皱倾向逐渐减小;同时,增大了材料的流动阻力,使得B所示区域的未变形区减小;但如果压边力过大,如图9a)所示,当危险断面的拉应力超过了材料所能承受的临界拉应力时,在A和C所示区域均出现了拉裂现象[11].所以,压边力的大小对该产品的成形效果有一定影响,其取值将通过与摩擦系数的正交实验分析确定.

图9 不同压边力的FLD图Fig.9 FLD diagramsof differentblank holder forces

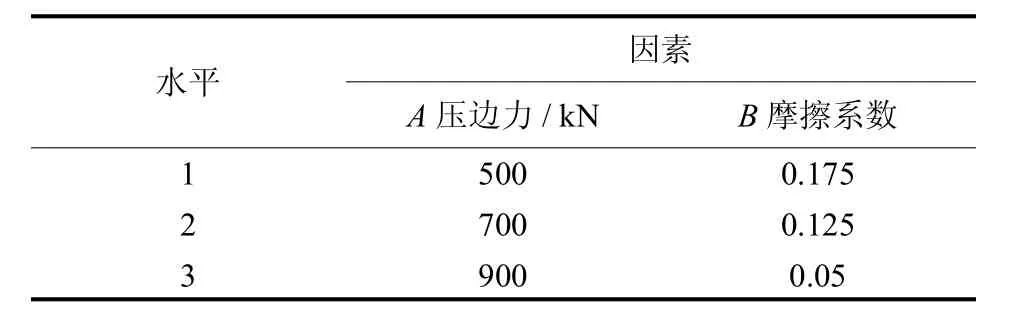

3.5 摩擦系数与压边力的正交实验分析

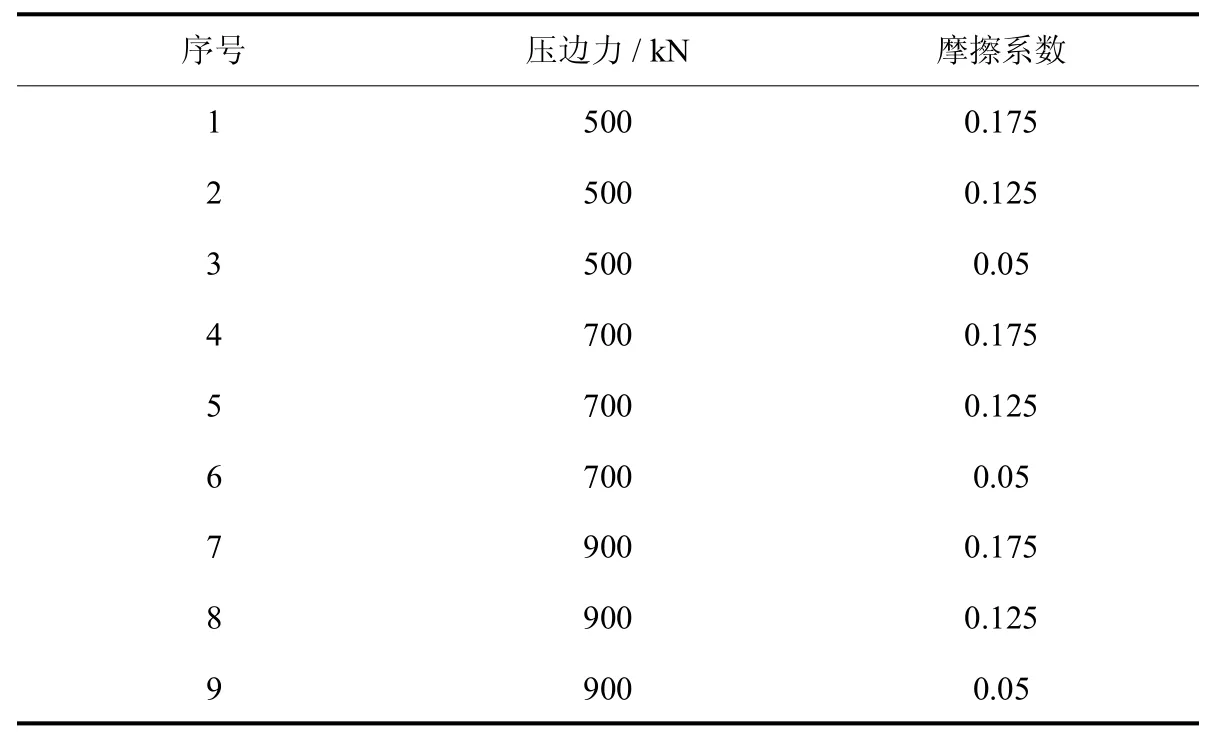

考虑到摩擦系数与压边力均对该产品的成形效果有显著影响,且二者的取值对压边效果和拉裂缺陷有交互的影响,设计了表1所示的正交实验因素水平表和表2所示的正交实验表[12-13].依据正交实验模拟结果,对该产品的成形效果进行了评估与分析,如表3所示.

表1 正交实验因素水平表Tab.1 Levelsoforthogonalexperimental factors

表2 正交实验表Tab.2 Orthogonalexperimentgroups

表3 正交实验结果评估Tab.3 Orthogonalexperimentsimulation results

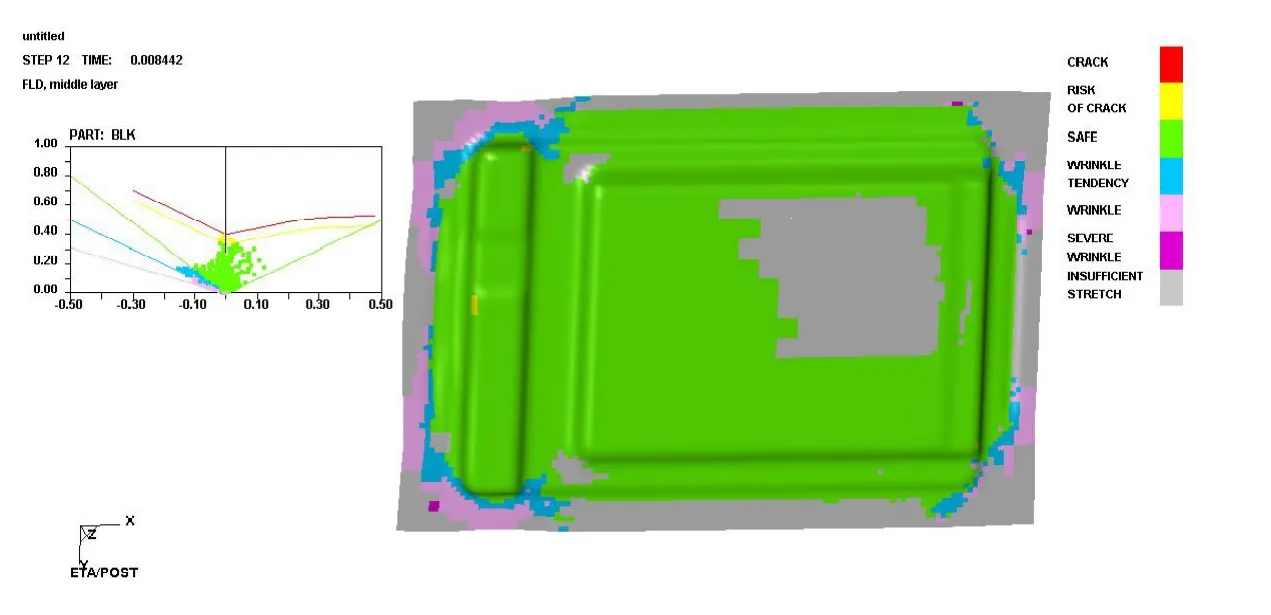

由表3对正交实验所得9组模拟结果的评估分析可知:1)就润滑条件和压边力对成形效果的影响而言,润滑条件的影响较大,压边力的影响较小;2)1、4、5、7、8五组方案的模拟结果均出现拉裂缺陷,方案不合理;3)2、3、6、9四组未出现拉裂缺陷,但3、6两组方案零件的未变形区较大;比较2、9两组方案的成形极限图和厚度(Thickness)云图,从拉裂倾向、起皱区域和减薄率等角度考虑,最终确定第2组方案的成形效果更佳,其成形极限图如图10所示.

4 结论

1)本文以变速杆加强板为研究对象,运用CAD/CAE技术及相关软件,完成了该产品冷冲压成形工艺的设计与分析.在工艺分析的基础上,确定了该产品的冷冲压成形工序为落料→拉延→修边冲孔→翻边整形→冲孔;借助CAE软件的模拟分析,确定了该产品较佳的拉延工艺方案为:毛坯尺寸500mm×350mm;采用压边圈,压边力为500 kN;采用四拉延筋;拉延间隙为1.65mm;采用精致矿物油进行润滑.

图10 方案2的FLD图Fig.10 FLD diagram of Scheme2

2)针对汽车零部件的成形特点,基于冲压成形理论进行工艺方案设计并借助CAE技术进行模拟仿真,能够直观评估工艺方案的合理性,预测可能出现的冲压缺陷,并且可缩短模具设计和调试周期,降低设计和试制成本.

[1]黄荣学,范洪远.我国模具工业发展概述及展望 [J].机械工程师,2007(5):13-15.

[2]邱绍虎.我国汽车车身覆盖件模具的现状及展望 [J].金属加工,2015(2):21-22.

[3]李钦生,杨海卉,袁帮谊.汽车覆盖件多工位复合成形工艺研究及模具设计 [J].锻压技术,2015,40(6):98-101.

[4]李翠玉,段国林,蔡瑾,等.基于快速原型制造的快速模具技术 [J].河北工业大学学报,2002,31(6):53-57.

[5]Happian-Smith J.An introduction tomodern vehicle design[M].Netherlands:Elsevier,2001.

[6]丁松聚.冷冲模设计 [M].北京:机械工业出版社,2009.

[7]Sekhar Reddy,M ilad Abbasi,Mohammad Fard.Multi-cornered thin-walled sheetmetalmembers for enhanced crashworthiness and occupant protection[J].ThinWalled Structures,2015,94:56-66.

[8]胡江波,柳玉起,章志兵.车身覆盖件模具的拉深筋工艺设计和优化 [J].锻压技术,2008,33(1):69-73.

[9]陈传胜.冷冲压工艺与模具设计 [M].成都:电子科技大学出版社,2008.

[10]赵秀敏,高霖.不同润滑条件下ST16钢板的渐进成形性能及磨损特征 [J].机械工程材料,2010,34(12):16-18,66.

[11]Oguz Kayabasi,BulentEkici.Automated designmethodology forautomobilesidepaneldieusinganeffectiveoptim izationapproach[J].Materials and Design,2007,28(10):2665-2672.

[12]黄鹍,陈森发,亓霞,等.基于正交试验法的神经网络优化设计 [J].系统工程理论方法应用,2004,13(3):272-275.

[13]Pengchong Guan,Jiawei Fan,LihuiWang,et al.Study on the form ing process parameters of automobile front panel reinforcing plate using orthogonalexperimentmethod by numericalsimulation technology[J].Applied Mechanicsand Materials,2014,543:337-343.

[责任编辑 田 丰 夏红梅]

Design and analysisof cold stamping processof the shift lever reinforcing plate

LIHaipeng1,XU Yang1,LIAN Penghao1,WANG Lihui2

(1.SchoolofMaterialsScienceand Engineering,HebeiUniversityof Technology,Tianjin300130,China;2.AutomobileEngineering Department,Academy ofM ilitary Transportation,Tianjin 300161,China)

The cold stamping form ing processes for the shift lever reinforcing platewere designed and analyzed using the CAD/CAE technology and related software.Based on theestablishmentof the3Dmodelof theshift lever reinforcing plate using CAD software,thestamping processesof theproductweredeterm ined through the technicalanalysis.With thehelp ofCAEsoftware,thedraw ing processand related technologicalparameters(eg.blank holder force,draw inggap,friction coefficient,etc.)were investigated in particular.And the optim ized draw ing processof the productwasobtained.

shift lever reinforcing plate;cold stamping;form ing process;simulation analysis;technologicalparameter

TG386.1

A

1007-2373(2016)04-0053-10

10.14081/j.cnki.hgdxb.2016.04.009

2016-02-28

河北省科技支撑计划(13211027);省级大学生创新创业训练计划项目(201610080067)

李海鹏(1977-),男(汉族),教授,博士.