恒压式燃油系统压力波动特性研究

2017-01-07孙柏刚刘志超王沛刘福水

孙柏刚, 刘志超, 王沛, 刘福水,2

(1. 北京理工大学机械与车辆学院, 北京 100081; 2. 北京电动车辆协同创新中心, 北京 100081)

恒压式燃油系统压力波动特性研究

孙柏刚1,2, 刘志超1, 王沛1, 刘福水1,2

(1. 北京理工大学机械与车辆学院, 北京 100081; 2. 北京电动车辆协同创新中心, 北京 100081)

以高压共轨系统为研究对象,对其压力波动特性进行试验研究,分析了喷油过程中压力波动阶段,对各阶段以相应的波动特征参量进行表征;对由燃油压力和温度改变引起的波动特征参量变化进行研究,得到了压力波传播速度、喷油压降下降幅值、波动过程幅值、周期以及衰减时间的变化规律,并通过理论分析,解释了喷油过程压力下降幅值与燃油密度、压力波传播速度以及燃油流速的关系。

高压共轨系统; 压力波动; 特征参量

高压共轨燃油喷射系统被认为是直喷式柴油机最具前景的燃油喷射系统[1-2]。而在高压共轨燃油喷射系统中,共轨压力可以灵活控制,与喷射时间一起决定了喷油量,因此共轨压力的控制精度是影响柴油机性能的重要因素之一[3]。随着排放标准的不断提升[5-6],喷射压力也随之增加,因此快速的轨压响应和稳定的压力控制成为最基本的技术要求[7]。柴油机在一定的工况下,要求共轨内的压力稳定在某一数值,轨压波动越小越好,这样有利于实现喷油量的精确控制[8-9]。

谢春华[10]等通过仿真分析得出压力波动随轨压、共轨容积、喷油器数量的变化规律;代蒙蒙[11]等通过仿真分析得到平均压力波动量随长径比的变化规律;李丕茂[12]等通过试验得出共轨系统多次喷射油量波动与轨压的关系;苏海峰[13]等通过试验设计得到高压共轨系统水击压力波动消振的理想滤波器。压力波动对共轨系统性能有很重要的影响,而将压力波动规律分段细化分析的较少,还需进一步研究。本研究首先提出了压力波动特性的分析模型,得出考虑管路变形时压力波动传播速度的影响因素;根据压力波动规律,将共轨系统压力波形分为4个阶段;通过试验设计,得出不同的燃油压力和进油温度对各阶段特征参量的影响规律。

1 试验装置与条件

试验在电控高压共轨试验系统上进行,其中低压油路输油管长2 m、内径5 mm,低压限压阀控制压力为0.45 MPa,并通过瞬态压力表进行监控。连接高压共轨与共轨喷油器间的高压油管两端装有瞬态压阻式压力传感器,型号为Kistler 4067A,其测量范围为0~200 MPa,并经过相应的压力标定。

为使喷油过程的压力波动现象得到明显反映,试验中的高压油泵转速设定为500 r/min,同时喷射频率为2 Hz、喷油脉宽为3 ms,所用高压油管长度为3 m,外径D为5 mm,壁厚δ为1.5 mm。试验中的轨压研究范围为40~140 MPa,油箱中装有温度传感器,通过闭环控制系统将温度分别控制在25 ℃和65 ℃。在每个控制与设定参数下,测试高压油管共轨管端(测点A)以及喷油器入口端(测点B)的燃油压力波动,分析不同参数下高压油管内压力波传播、振荡以及衰减过程。

2 压力波动特性的分析模型

喷油状态的压力波动过程主要表现为压力突变、压力下降、压力波动、压力调节4个阶段。压力突变阶段体现为压力波在高压油管内的传播,而压力波动阶段则反映了针阀关闭后压力波在高压油管内的传播、反射以及能量耗散。因此本节将阐述喷油过程的压力波动特性的分析模型,为后续的试验分析提供理论基础。

设有如图1所示的一段管道,其截面积为S。在a—a截面处有一等截面积活塞以速度dv由左向右匀速运动,微元时间内产生的压力增量为dp。经历时间t后,此压力增量dp以速度a传播一段距离L。

图1 管内压力波传播示意

由量纲分析可以得出压力波传播速度a:

(1)

由式(1)可知,在不考虑流体黏性与管道变形时,可压缩流体的管内流动压力波传播速度的平方为流体弹性模量和密度的比值。而由于压力波传播过程管道存在变形,式(1)中的流体弹性模量K将表现为整个管道系统的弹性系数。根据胡克定律:

(2)

式中:Ke为管道系统的体积弹性系数;Δp为压力波产生的压力增量;ΔV/V为管道系统的体积应变。

设有如图2所示的管道系统,其中管路左侧为封闭容积,管路右侧有一等管路截面积活塞,其中活塞左边封闭容积为Vt,管路系统内初始压力为p0。

图2 管路系统体积变化示意

当T=0时(图2中的虚线位置),活塞匀速向左推进,经历时间Δt后,管路系统压力增为p0+Δp,活塞推进容积为ΔVt,其中流体受到压缩,容积变化为-ΔVl,而封闭容积则发生膨胀,变化容积为ΔVc,于是有:

ΔVt=-ΔVl+ΔVc。

(3)

根据式(2)、式(3)可得:

(4)

其中,流体的体积弹性系数K为

K=-ΔpVl/ΔVl。

(5)

而封闭容积的体积弹性系数Kc可定义为

Kc=ΔpVt/ΔVc。

(6)

因此有:

(7)

于是得到管道系统的体积弹性系数Ke的表达式。

封闭容积的体积弹性系数Kc主要由管道变形产生,设管道直径为D,当系统内流体压力增加Δp后,管道直径增加为D+ΔD,相应的面积增量为

(8)

忽略直径增量的二次项,面积增量可近似为

(9)

设管壁材料的弹性模量为E,根据胡克定律,管壁中的应力增量Δσ应满足

(10)

对于直径为D、壁厚为δ的圆管,应力增量Δσ为

(11)

将式(11)代入式(10),可得:

(12)

将式(12)代入式(6),可得:

(13)

将式(13)代入式(7),最终得到管道系统弹性系数表达式:

(14)

根据压力波传播速度的定义式(1),当考虑管路变形时,压力波传播速度为

(15)

由式(15)可见,管路系统的压力波传播速度与管道直径和壁厚相关,而与管道的具体变形量无关,管路系统直径越大,压力波传播速度越小。

3 波动特性变化规律试验研究

压力波传播速度是表征波动特性的重要参数之一,它影响着各阶段的波动规律。因此本节将对压力波动试验进行细化研究,阐述压力波传播速度对各阶段波动特性的影响规律。

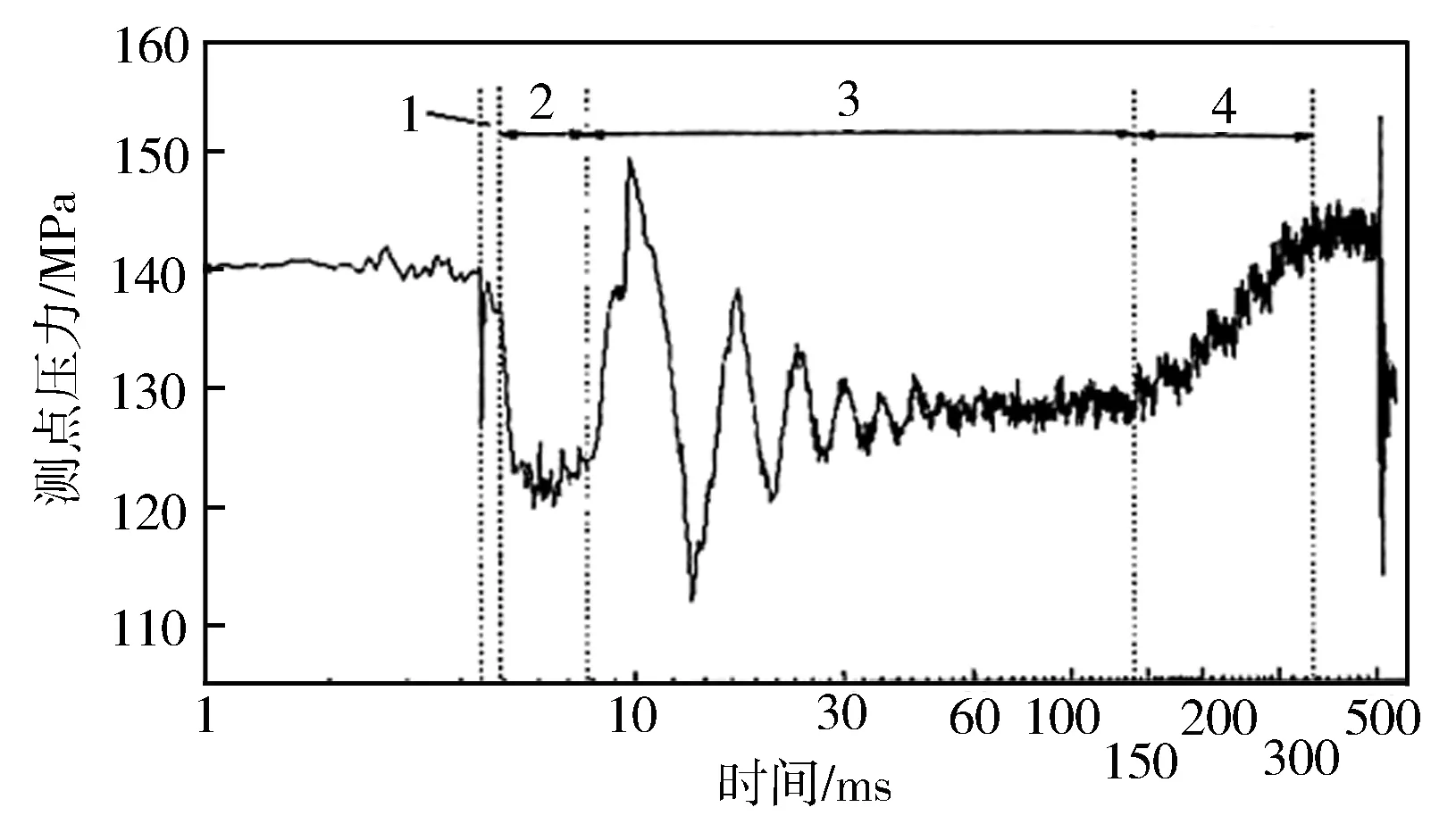

当喷油器针阀抬起时,燃油向无限大容积扩散,此时在喷油器针阀处产生膨胀波并导致压力下降,同时该压力下降波沿着高压油管向泵端传播。轨压为140 MPa时测点B的压力波形见图3。

1—压力突变阶段; 2—压力下降阶段; 3—压力波动阶段; 4—压力调节阶段图3 喷油状态时测点B压力波形

根据测点B处的压力波形特点,将图3所示两次喷射间的压力曲线分成4个阶段。

在系统结构尺寸、喷射条件不变的情况下,燃油的物性条件是影响压力波动过程的最直接因素,而不同阶段压力波动的特征参量不同,因此针对不同压力波动阶段的特征参量变化进行研究,其中燃油的物性条件主要关注燃油压力和进油温度。

由于压力调节阶段中压力波动已趋于平稳,而系统的机械与控制响应对前3个阶段产生主要影响,因此不再对此阶段的压力波动特征参量进行分析。

3.1 压力突变阶段

压力突变阶段表现为喷油发生时的压力突降,其中最重要的特征参量为压力波传播速度,压力波传播时间T1为测点B与测点A压力最低点时刻的时间差,AB两测点间距为L=2 900 mm。图4示出不同条件下压力波传播速度测量结果。

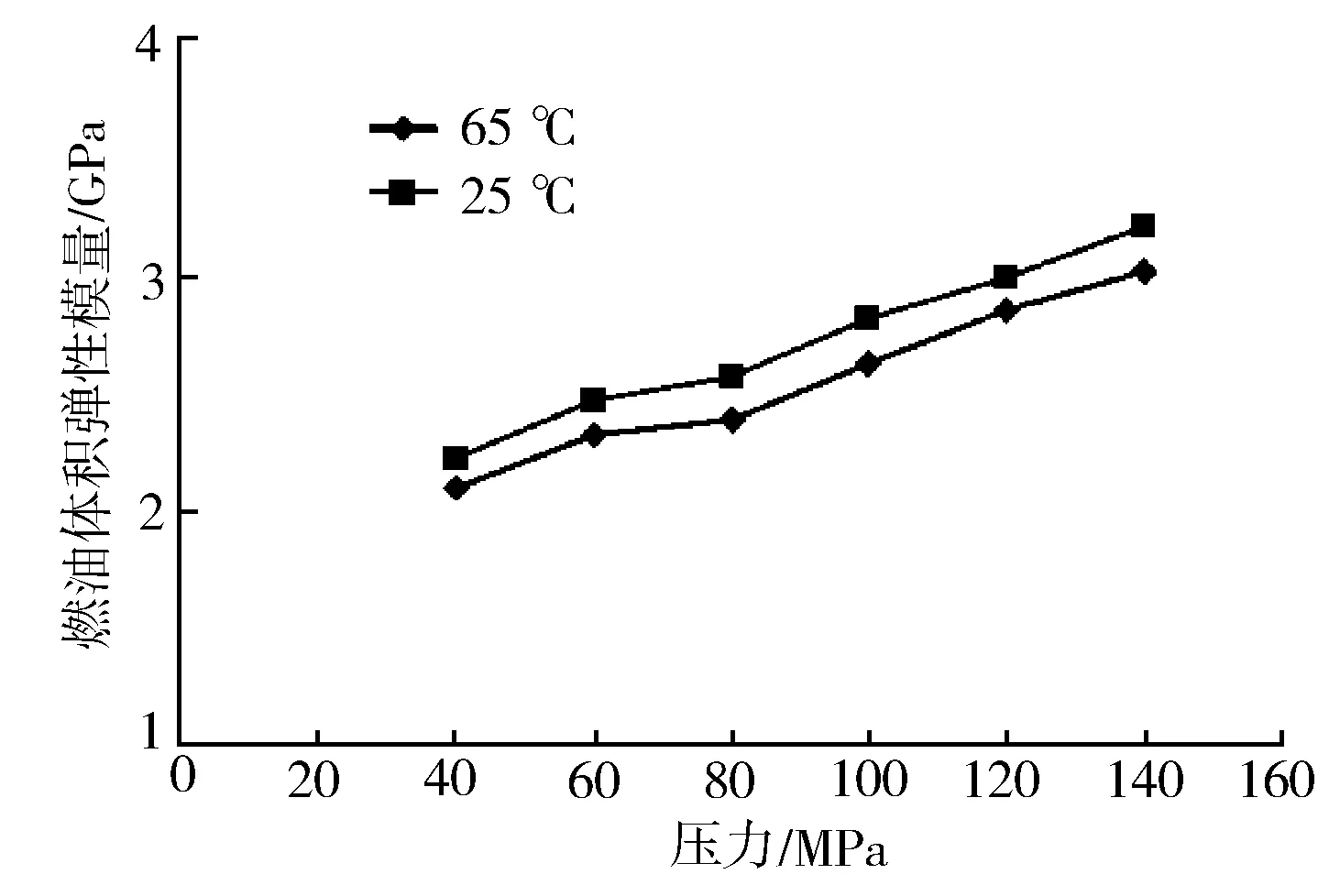

如图4所示,随着燃油压力的增加,压力波传播速度呈上升趋势;随着燃油温度的增加,压力波传播速度减小。这主要是因为压力和温度发生变化,燃油的体积弹性模量也随之变化,且变化幅度大于密度的变化幅度。因此,以下主要针对燃油体积弹性模量进行分析。

根据试验所测定的不同压力与温度下的压力波传播速度,同时结合式(15),即可得到相应条件下的燃油体积弹性模量。图5示出不同压力与温度下燃油体积弹性模量计算结果。计算中,燃油密度ρ在不同温度与压力下的数值来源于文献[14]中的研究结果,高压油管材料的体积弹性模量为206 GPa。

图5 不同温度时式(15)计算结果

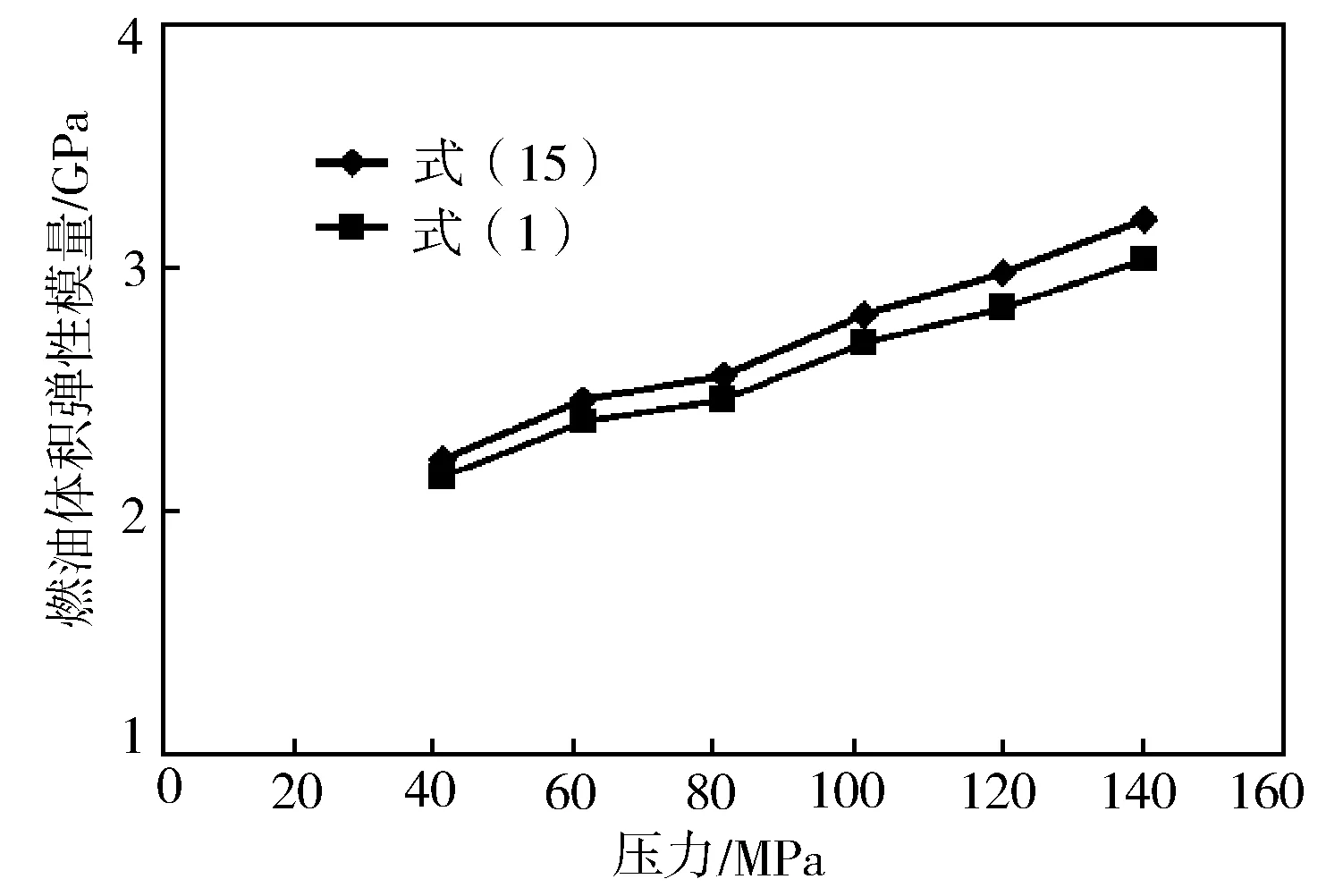

如图5所示,随着压力的增加,燃油体积弹性模量增加;在同压力下,温度升高,燃油体积弹性模量降低。图6则反映出当考虑管道变形时,燃油的体积弹性模量要大于自由状态,同时随着压力的增加,两者之间的差距逐渐增大。

图6 温度25 ℃时式(15)与式(1)计算结果对比

综上所述,当燃油处于常温、常压状态时,其体积弹性模量约为1.6 GPa,而随着压力增加至140 MPa,燃油的体积弹性模量将达到3.0 GPa左右,而该参数的取值将直接决定燃油系统工作时燃油压力曲线的计算结果。

3.2 压力下降阶段

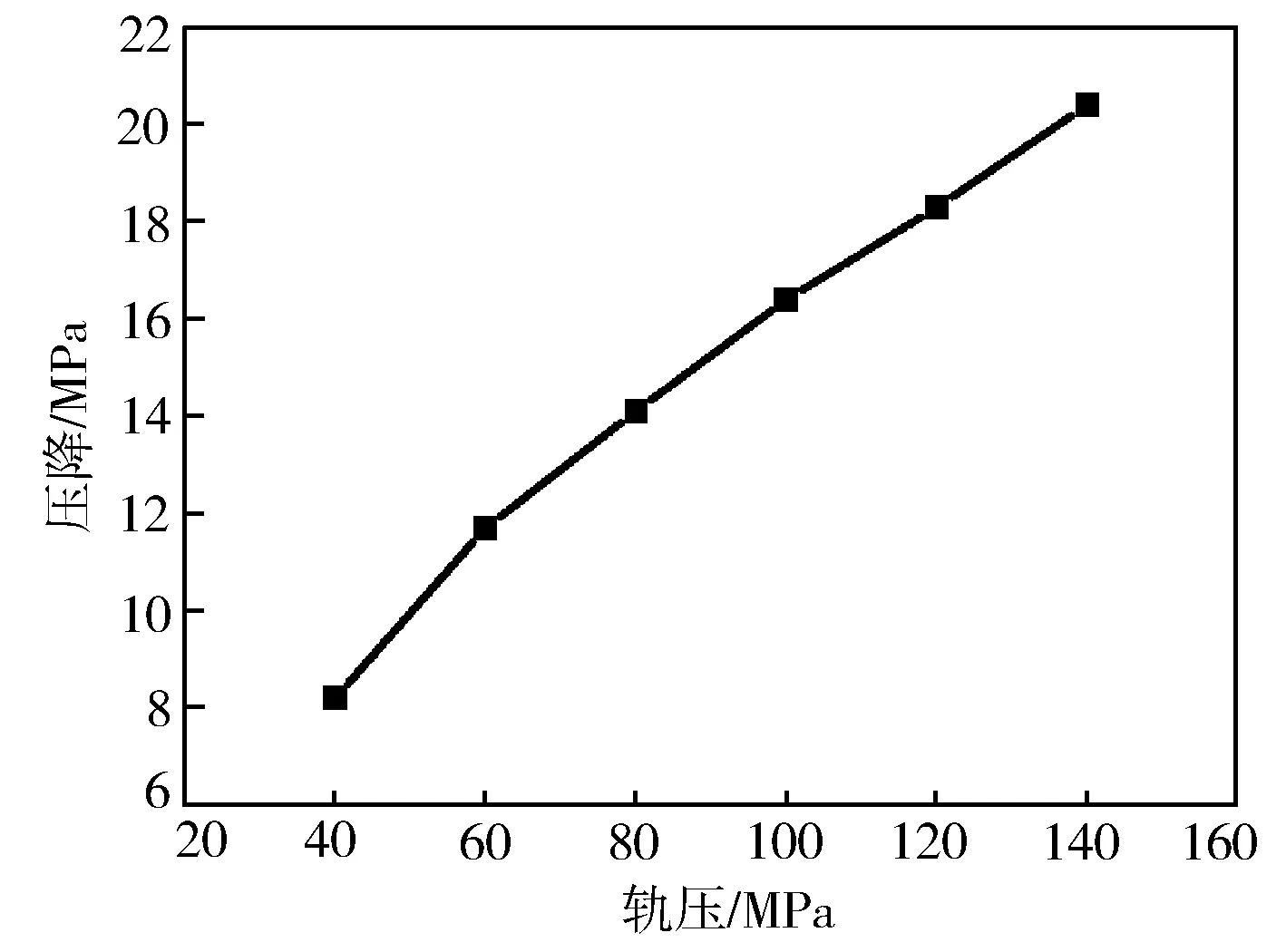

压降为恒定轨压与本阶段压力最低点处的压差,主要表现在持续的喷油过程中喷油器测点处的压力变化。图7示出进油温度65 ℃、不同轨压时的压降。

图7 不同轨压下的压降

如图7所示,随着轨压的增加,喷油过程压力下降阶段压差增加,此压降的产生是由针阀打开所产生的膨胀压降波造成的。

设有如图8所示的一段管道,假定在某时刻针阀打开产生膨胀波,经时间Δt后膨胀波由a—a移动到b—b,移动了Δl的距离。对于这段流体,其原有压力为p0,流速为v0,密度为ρ,管道截面积为S,膨胀波发生后,该段流体压力为p0-Δp,速度由v0变化为v,密度变化量为Δρ,管道截面积变化量为ΔS。

图8 管内膨胀波传播示意

由动量定理可得:

(16)

略去二阶微量,得出压力变化量为

(17)

由压力波传播过程理论分析可知,Δl/Δt为压力波传播速度a。由压力突变阶段的分析可知,当燃油温度较低时,其压降幅值Δp较大。

压力下降阶段初始状态下压力p0为轨压,初始流速v0=0。因此随着轨压的增加,密度ρ增加,压力波传播速度a增加,而由于压差的增加,流速v也在增加,因此压降幅值Δp增加。

3.3 压力波动阶段

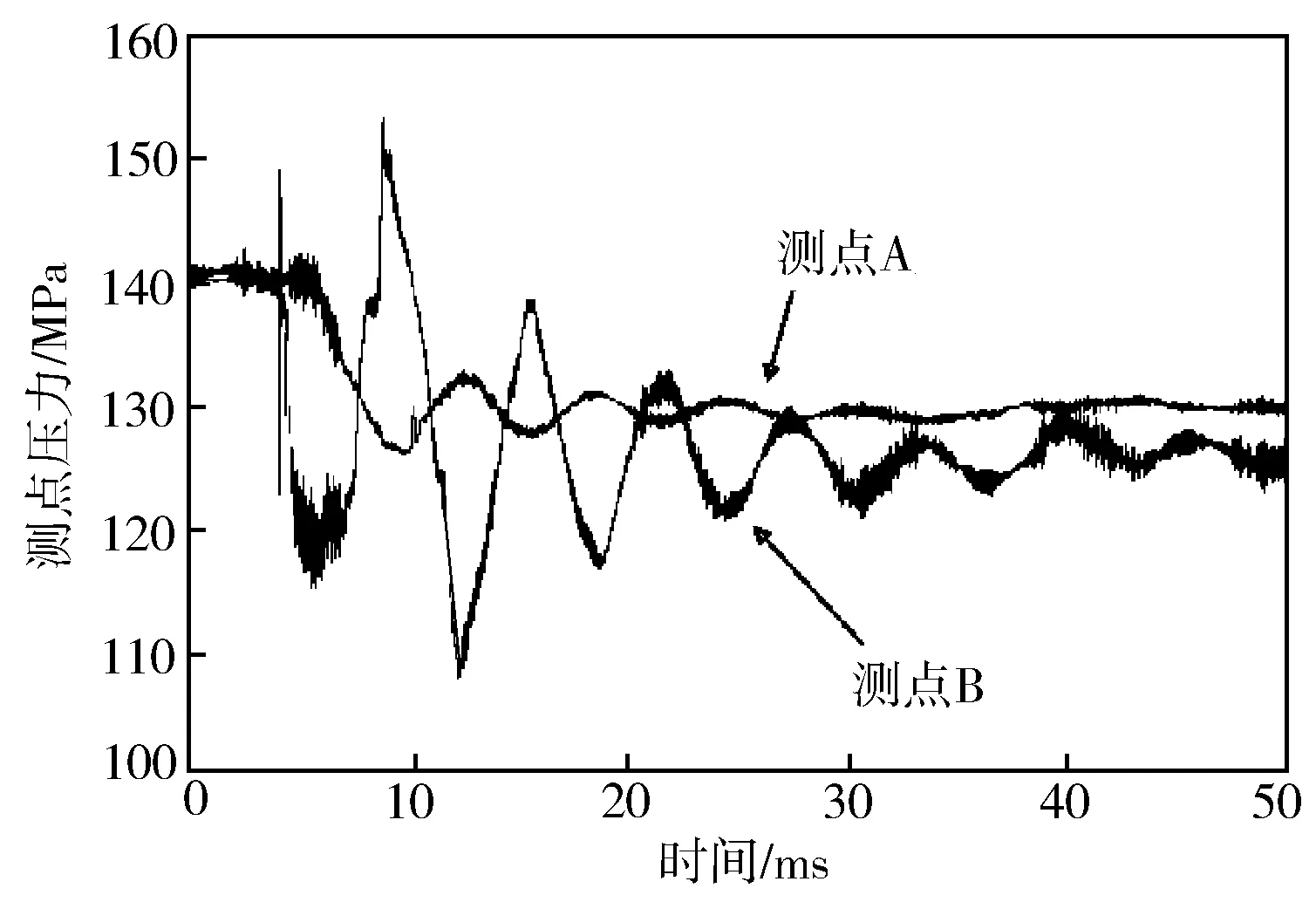

如图3所示,当喷油结束时,轨压在150 ms后逐渐恢复,而在此之前,AB两测点处压力曲线均在喷油结束后反映出一段压力波动波形,其压力波动曲线见图9。

图9 压力波动阶段高压油管两端测点压力曲线

由图3可知,对于B端压力测点,在喷油结束后7.6~140 ms这段时间内,压力补偿并未发生作用,此时出现的压力波动为喷油器针阀关闭时由高压油管喷油器端至共轨端这一段燃油的压力波动与反射所致。

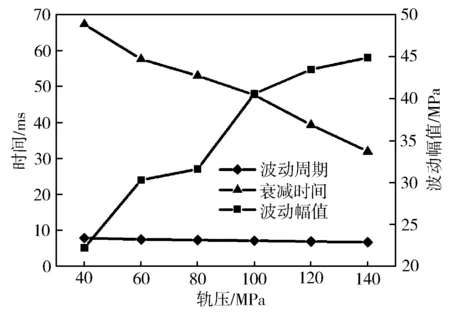

压力波动阶段表现为喷油结束后针阀关闭时的水击波动现象,随着能量的不断耗散,这种波动逐渐减弱,因此压力波的周期、幅值以及最终的衰减时间为该阶段的特征参量。图10示出不同轨压下压力波动阶段特征量(B测点处)随轨压的变化规律,其中进油温度为65 ℃。

图10 不同轨压下特征参量

随着轨压的增加,压力波传播速度增加,单位体积内燃油动能增加使得转化为压力能的能量增加,燃油黏性增加使得能量耗散增加。因此相应的压力波动阶段特征参量变化表现为波动周期减小、波动幅值增加、压力波衰减时间缩短(见图10)。

而燃油温度的增加使得压力波传播速度减小,同时燃油黏度降低,相应的能量耗散减少。因此相应的压力波动阶段特征参量变化表现为波动周期增加、波动幅值增加、压力波衰减时间增加。

4 结束语

对压力波动特性的分析模型进行详细推导,得出在考虑管路变形时压力波的传播速度;对压力变化进行理论推导,得出压降幅值与压力波传播速度的关系。结合理论分析得出实际工作条件下的燃油体积弹性模量,为燃油压力曲线的计算精确度提供理论支撑。将压力波动阶段分为4个阶段,并对喷油规律起显著影响作用的前3个阶段进行试验分析,得出压力波传播速度、压降幅值、波动幅值、波动周期以及衰减时间随压力、温度的变化规律。

[1] Mohan B,Yang W,Tay KL,et al.Experimental study of spray characteristics ofbiodiesel derived from waste cooking oil[J]. Energy Convers Manage,2014,88:622-632.

[2] LucioPostrioti,GiacomoBuitoni,Francesco C Pesce,et al.Zeuch method-based injection rate analysis of a common-rail systemoperated with advanced injection strategies[J].Fuel,2014,128:188-198.

[3] Hiroshi Akiyama,Hiroyuki Yuasa,Akira Kato,et al.Precise fuel control of diesel common-rail system by using OFEM[C].SAE Paper 2010-01-0876.

[4] Labeckas G,Slavinskas S.Performance and emission characteristics of a directinjection diesel engine operating on KDV synthetic diesel fuel[J].Energy ConversManage,2013,66:173-188.

[5] Lesnik L,Iljaz J,Hribernik A,et al.Numerical and experimental study ofcombustion, performance and emission characteristics of a heavy-duty DIdiesel engine running on diesel, biodiesel and their blends[J].Energy ConversManage,2014,81:534-546.

[6] Su LW,Li XR,Zhang Z,et al.Numerical analysis on the combustion andemission characteristics of forced swirl combustion system for DI dieselengines[J].Energy Convers Manage,2014,86:20-27.

[7] BaurR,Blath J,Bohn C,et al.Modeling and identification of a gasoline common rail injection system[C].SAE Paper 2014-01-0196.

[8] 姜承赋,张敏.高压共轨柴油机轨压控制策略[J].发动机技术,2012(8):30.

[9] 王沛.高压燃油系统压力波动与延迟特性研究[D].北京:北京理工大学,2016.

[10] 谢春华,周志昊.柴油机共轨管压力波动仿真研究与适应度分析[J].现代车用动力,2013(1):22-26.

[11] 代蒙蒙,张永辉.共轨管压力波动对喷油率影响的仿真研究[J].柴油机设计与制造,2013(4):7-11.

[12] 李丕茂,张幽彤,谢立哲,等.共轨系统多次喷射油量波动与轨压的关系[J].机械工程学报,2014(10):112-120.

[13] 苏海峰,张幽彤,罗旭,等.高压共轨系统水击压力波动的消振[J].内燃机学报,2013(4):379-383.

[14] 张建明,张卫刚,王亚伟,等.柴油高压物理特性的研究[J].高压物理学报,2005,19(1):41-44.

[编辑: 李建新]

Research on Pressure Fluctuation Characteristics of Constant Pressure Fuel System

SUN Baigang1,2, LIU Zhichao1, WANG Pei1, LIU Fushui1,2

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China;2. Collaborative Innovation Center of Electric Vehicles in Beijing, Beijing 100081, China)

The pressure fluctuation characteristics of high pressure common rail system were studied by the test and the fluctuation characteristic parameters of each stage were characterized during the pressure fluctuation of injection. The changes of fluctuation characteristic parameters caused by the fuel pressure change and temperature change were further researched and the law of pressure wave propagation velocity, injection pressure drop amplitude, fluctuation amplitude, period and decay time were acquired. Finally, the relationships of injection pressure drop with fuel density, pressure wave propagation velocity and fuel flow rate were analyzed and explained according to the relative theory.

high pressure common rail system; pressure fluctuation; characteristic parameter

2016-09-28;

2016-11-15

科技部国际合作项目(2013DFR70170)

刘志超(1990—),男,硕士,主要研究方向为内燃机燃油系统高压密封; lzctalent@163.com。

孙柏刚(1969—),男,教授,博士生导师,主要研究方向为内燃机燃烧与排放控制; sunbg@bit.edu.cn。

10.3969/j.issn.1001-2222.2016.06.007

TK421.44

B

1001-2222(2016)06-0036-05