大功率柴油机活塞连杆组机械损失分析

2017-01-07张利敏高峰李京张忠伟刘玉婷吴永兴

张利敏, 高峰, 李京, 张忠伟, 刘玉婷, 吴永兴

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 北方通用动力集团第616厂, 山西 大同 037036;3. 海军驻兴平地区军事代表室, 陕西 兴平 713102; 4. 装甲兵驻616厂军事代表室, 山西 大同 037036)

大功率柴油机活塞连杆组机械损失分析

张利敏1, 高峰2, 李京3, 张忠伟1, 刘玉婷1, 吴永兴4

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 北方通用动力集团第616厂, 山西 大同 037036;3. 海军驻兴平地区军事代表室, 陕西 兴平 713102; 4. 装甲兵驻616厂军事代表室, 山西 大同 037036)

某大功率柴油机的整机机械损失试验研究表明,活塞连杆组机械损失占比最大,后续着重开展该组件机械损失研究。考虑到整机试验难以考察活塞连杆组各摩擦副机械损失,因此借助仿真方法开展其机械损失分配研究,并通过各分项机械损失之和与修正试验数据对比验证模型有效性。在此基础上,进一步研究了活塞连杆组机械损失随最高燃烧压力和转速的变化规律,为该柴油机未来强化和机械效率提升提供依据。

机械损失; 活塞连杆组; 大功率柴油机

随着柴油机强化程度的不断提高,柴油机机械损失也急剧增大,主要包括活塞连杆组机械损失、配气机构的机械损失、传动系统及附属机构的机械损失以及泵气损失。前人研究表明[1-4],活塞连杆组在整机机械损失中占比最高。在当前环境和能源消耗矛盾凸显的情况下,降低活塞连杆组机械损失已成为传统发动机节能减排的重要手段,国内外对此开展了大量研究。Daimler公司[5]针对SLK350所使用的V6汽油机,采用倒拖法测得活塞连杆组摩擦损失占总摩擦损失比值为61%;杜家益[6]等人针对SOFIM 8140柴油机,通过倒拖试验方法测试得到同类摩擦损失占比为50%;张春丰[7]等人采用类似方法测试6105ZLQ柴油机,发现活塞连杆组摩擦损失占总摩擦损失比值为57.3%。综上可知,由于发动机结构差异,不同发动机间活塞连杆组机械损失占比不同,但总体分布在50%~60%之间。曹杰等[8]针对某大功率柴油机,采用倒拖法测量得到活塞连杆组摩擦损失占总摩擦损失比值,该值远高于其他发动机,因此有必要针对该机开展活塞连杆组各摩擦副间机械损失占比分析,研究载荷、转速等因素对机械效率的影响规律,摸清该柴油机机械效率提升的潜力。

国外同行在研究活塞连杆组摩擦副机械损失时,一般首先开展性能参数对机械损失的影响规律研究。例如Mahle[9]公司针对某活塞组开展了润滑油对机械损失的差异性影响研究,以及不同最高燃烧压力和转速下的机械损失分布规律,为降低活塞组机械损失提供了依据。Miba[10]公司通过仿真与试验的方法,针对某轴瓦开展了轴颈直径、轴瓦宽度、润滑油温度和类型对滑动轴承减摩的影响规律研究。

本研究在借鉴国内外研究方法的基础上,针对某大功率柴油机活塞连杆组,研究不同摩擦副机械损失占比,以及性能边界对摩擦副机械损失的影响规律,为该柴油机进一步强化和机械效率提升提供依据。

1 机械损失试验

为了获得整机各系统机械损失以及占比,采用倒拖法开展了柴油机整机机械损失测量试验。试验采用SKAF511电力测功机,其最大倒拖转速为3 000 r/min,最大倒拖功率515 kW。采用温控系统控制润滑油和冷却水温度。在进行柴油机各系统机械损失测量时,整机倒拖试验控制发动机回水温度(75±5)℃、润滑油进油温度(90±5)℃。

通过分解各系统部件进行机械损失分配试验,在整机基础上逐步拆除燃油泵、活塞连杆组、配气机构进行试验,将倒拖机械损失逐项相减得到各部分机械损失数值,详细试验过程及数据可参考文献[8],整机倒拖功试验台架布置见图1。图2示出整机倒拖扭矩随转速及润滑油温度的变化。由图2可知,润滑油温度对机械损失影响较大,随着润滑油温度上升,润滑油黏度降低,流动性增强,摩擦副间润滑油内摩擦阻力减小,导致各摩擦副机械损失随之减小;同一润滑油温度下,倒拖扭矩随着转速升高而大幅增加。此外,还分析了各系统对于整个机械损失的影响,图3示出了不同转速下各系统平均机械损失占比情况。图3表明活塞连杆组机械损失(包括活塞环组、活塞裙、活塞销轴承和连杆轴承摩擦功)占总机械损失比值高达63.3%~75.4%,在柴油机总机械损失中占比非常大,因此后续重点针对该部件系统开展详细的摩擦损失分配研究,并分析性能边界对该部件各摩擦副机械损失的影响规律。

图1 整机倒拖功试验台架布置示意

图2 不同转速不同温度下的倒拖扭矩

图3 各系统平均机械损失占比

2 活塞连杆组机械损失分析

2.1 活塞连杆组机械损失分析模型

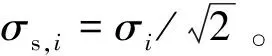

活塞环组摩擦分析模型包括活塞、缸套、2个气环、油环、活塞销和连杆。其中活塞刚度矩阵通过有限元分析得到,通过冷态分析与倒拖试验进行对比验证,进行性能影响研究时在冷态分析的基础上借助有限元分析补充缸套热变形数据,温度场结果参考其单缸机测温数据,各零件几何参数与实际图纸要求一致。分析模型及各活塞环工作面型线见图4。

图4 活塞环组模型及活塞环工作面型线

图5示出活塞裙部分析模型,包括活塞、活塞销、缸套和连杆。活塞裙部在气缸内起着导向、承受侧推力和传热等作用,在工作条件下由于温度和载荷的耦合影响,活塞裙部将发生变形,其与气缸壁之间可能会出现局部间隙过小现象,引起较大摩擦。活塞裙部分析方法与活塞环组分析类似。活塞缸套采用EHL连接副,活塞和缸套刚度采用有限元方法获得;柴油机活塞的裙部截面通常设计为变椭圆度的桶型面,垂直于活塞体中心线截面的椭圆长轴指向为主、副推力侧,椭圆短轴指向活塞销轴线方向。

图6示出了连杆小头轴承分析模型,包括活塞、活塞销和连杆,其中连杆小头以及活塞销座采用EHD连接副。

图7示出连杆大头与主轴承仿真模型,包括机体、曲轴、连杆等,全部主轴承接触以及第12缸连杆大头轴承接触采用EHD模型。该模型可同时计算连杆大头轴承和主轴承机械损失,虽然本文未涉及主轴承损失,但该部分仍可为整机损失计算提供依据。

图5 活塞裙部机械损失分析模型

图6 连杆小头轴承机械损失分析模型

图7 连杆大头与主轴承机械损失仿真模型

2.2 活塞连杆组机械损失分配占比

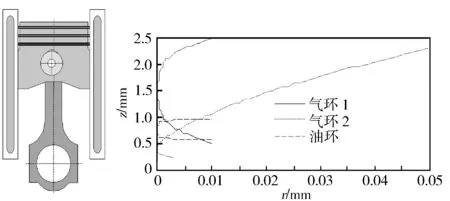

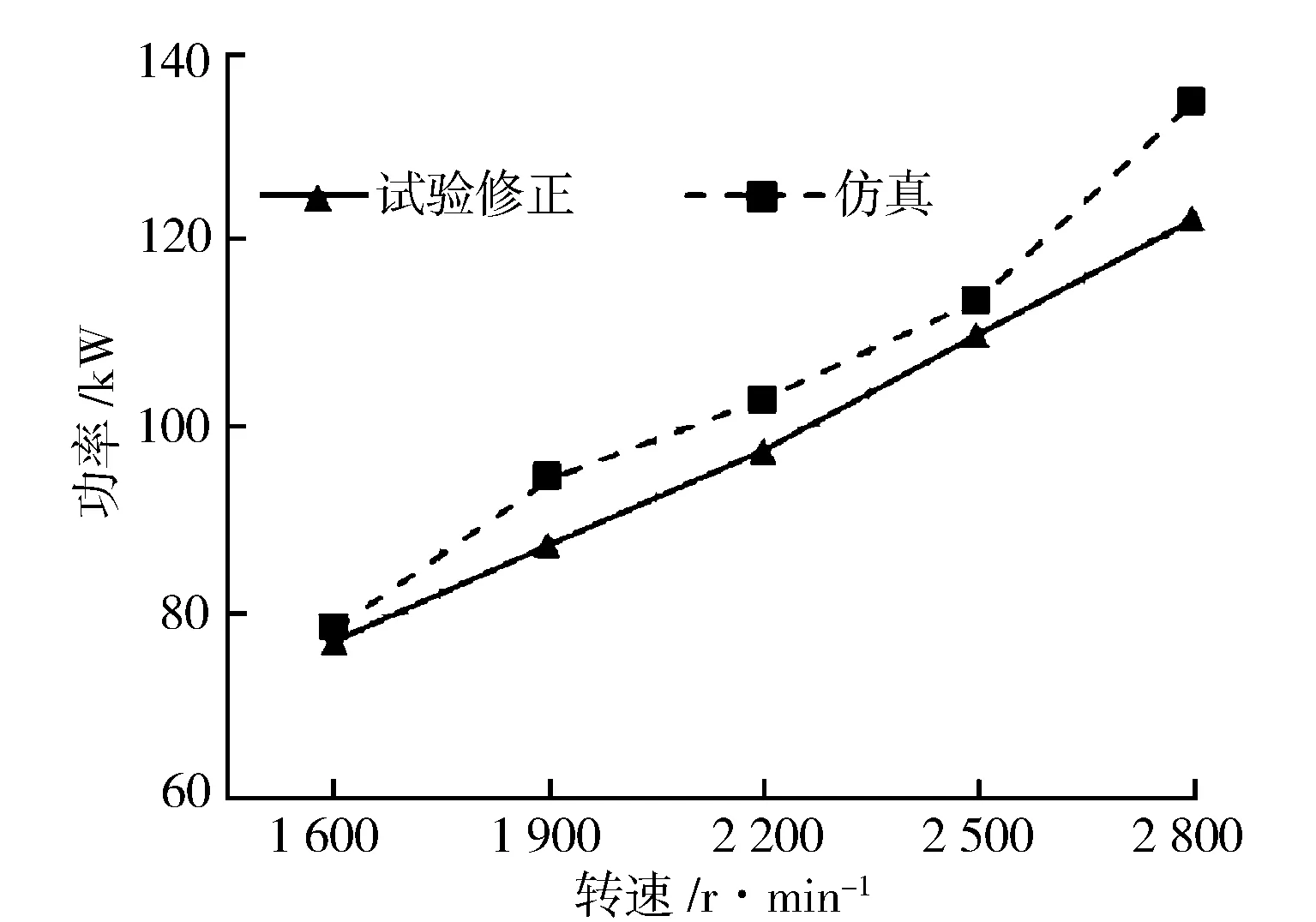

借助上述模型,分别对连杆瓦、活塞销轴承、活塞裙部和活塞环组进行机械损失分析。图8示出润滑油温度为90 ℃时活塞连杆组总机械损失在不同转速下试验修正值与仿真结果的对比,其中倒拖试验数据通过Chen-Flynn模型[11]进行修正,得到爆压修正后的平均机械损失功率[8]。由图8可看出,随着转速的增加,总机械损失增加,各摩擦副机械损失增加,仿真与试验结果变化趋势一致,但仿真结果整体偏大。这是由于仿真分析未能考虑摩擦副表面处理、试验磨合等影响,导致分析过程部分时刻出现较大的粗糙接触功率损失,与实际使用情况存在差异。然而,就数值而言,二者误差均在10%以内,仍然可间接验证各仿真模型的有效性。在此基础上,可进一步研究活塞连杆组各摩擦副机械损失分配占比情况(见图9)。由图9可知,不同转速下活塞环组机械损失占比最大,但随着转速的增加,活塞环组在总机械损失的占比却在降低,而其余摩擦副机械损失在总机械损失占比均随之小幅增加,由此表明活塞环组随着转速的增加其增长率不及活塞裙部及连杆大头。

图8 活塞连杆组总机械损失试验与仿真对比

图9 各摩擦副平均机械损失占比

3 性能边界对活塞连杆组机械损失影响规律

在上述各摩擦副模型有效性及机械损失占比分析的基础上,进一步开展转速和最高燃烧压力提升对活塞连杆组机械损失的影响研究,可为柴油机进一步强化和机械效率提升提供依据。

3.1 柴油机转速的影响

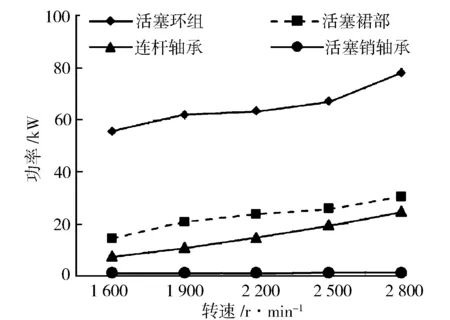

柴油机转速对活塞连杆组机械损失影响较大,图10示出在最高燃烧压力为14.5 MPa,润滑油温度90 ℃的情况下,柴油机转速对各摩擦副机械损失的影响规律。考虑到机械损失与摩擦面相对速度成正比,且运动件惯性力载荷与转速的平方成正比,随着转速的提升,摩擦面相对速度以及惯性载荷均大幅增加,导致各摩擦副机械损失随之增加。其中活塞组(包括活塞环组和活塞裙)摩擦损失最大,而连杆大头在1 600~2 800 r/min转速范围机械损失增幅最大,一定程度上表明连杆大头轴承机械损失受转速影响最大。由此,在采用提高转速强化柴油机时,除需进一步优化活塞组摩擦副接触面结构,以及采用新型减摩涂层降低摩擦损失之外,还需重点关注连杆大头在转速提升后的摩擦磨损问题。

图10 转速对各组件机械损失的影响

3.2 柴油机最高燃烧压力的影响

图11示出转速为2 200 r/min,润滑油温度90 ℃的情况下,柴油机最高燃烧压力对各摩擦副机械损失的影响规律。由图11可知,随着最高燃烧压力的提升,各摩擦副机械损失随之增加,且活塞环组和活塞裙部增加幅度明显。最高燃烧压力增大,活塞侧向载荷增加,导致活塞环组、活塞裙部机械损失增大,因此增加最高燃烧压力将首先影响活塞组的机械损失。由此表明,在采用增大最高燃烧压力强化柴油机时,需采用活塞销偏置、活塞裙部刚度调整等优化措施降低高最高燃烧压力的影响。

图11 最高燃烧压力对各组件机械损失的影响

4 结论

a) 活塞环组在活塞连杆组机械损失中占比最大,但随着转速的增加,活塞环组所占比例呈下降趋势;

b) 活塞环组、活塞裙部、连杆大头和活塞销轴承机械损失随着转速、最高燃烧压力的升高而升高,需针对上述强化手段明确结构优化方向。

[1] George Livanos,Nikolaos P Kyrtatos.A model of the friction losses in diesel engines[C].SAE Paper 2006-01-0888.

[2] Kouremenos D A,Rakopoulos C D.Development of a detailed friction model to predict mechanical losses at elecated maximum combustion pressures[C].SAE Paper 2001-01-0333.

[3] 周龙保.内燃机学[M].2版.北京:机械工业出版社,2005.

[4] 王忠,历宝录,马淋军,等.柴油机整机与零部件机械损失的评价指标及实验分析[J].中国机械工程,2006,17(22): 2387-2391.

[5] Joachim Schommers,Harald Scheib,Martin Hartweg,et al.Minimising friction in combustion engines[J].MTZ,2013,74(7/8):28-35.

[6] 杜家益,袁银南,孙平,等.车用柴油机机械损失功率分配[J].汽车工程,2002,24(6):503-506.

[7] 张春丰,陈笃红,陈汉玉.6105ZLQ柴油机机械损失及其影响因素分析[J].内燃机工程,2007,28(1):10-13.

[8] 曹杰,牛军,梁永森,等.某大功率柴油机机械损失试验研究[J].车用发动机,2015(6):65-68.

[9] Thomas Deuss,Holger Ehnis,Rudolf Freier,et al.Friction power measurements of a fired diesel engine piston group potentials[J].MTZ,2010,71(5):20-24.

[10] Christoph Priestner,Hannes Allmaier,Franz Reich,et al.Friction in highly loaded journal bearings[J].MTZ,2012,73(4):42-47.

[11] Jan Macek,David Fuente,Miloslav Emrich.A simple physical model of ice mechanical losses[C].SAE Paper 2011-01-0610.

[编辑: 袁晓燕]

Mechanical Loss Analysis of Piston and Connecting Rod Group for a High Power Diesel Engine

ZHANG Limin1, GAO Feng2, LI Jing3, ZHANG Zhongwei1, LIU Yuting1, WU Yongxing4

(1. China North Engine Research Institute(Tianjin), Tianjin 300400, China;2. The North General Power Group No. 616 Factory, Datong 037036, China;3. Navy Military Affairs Commissary in Xingping, Xingping 713102, China;4. Military Representative Office of Armored Forces in No. 616 Factory, Datong 037036, China)

It was proved by the mechanical loss test of a high power engine that the mechanical loss of piston and connecting rod group took the highest proportion and should be mainly researched. However, their mechanical loss was difficult to conduct through the engine test, and so the simulation method had to be used. Finally, the model was verified by comparing the calculated mechanical loss sum of all frictional pairs to amended test data. In addition, the changing law of mechanical loss with the maximum combustion pressure and speed was further researched, which provides the reference for engine strengthening and mechanical efficiency improving.

mechanical loss; piston and connecting rod group; high power diesel engine

2016-05-16;

2016-10-21

张利敏(1983—),男,工程师,博士,主要研究方向为内燃机结构优化;tju.zlmwan@aliyun.com。

10.3969/j.issn.1001-2222.2016.06.004

TK423.32

B

1001-2222(2016)06-0019-04