膨胀式自应力灌浆卡箍大尺寸模型的承载性能测试❋

2017-01-06焦国洋

焦国洋, 周 雷, 石 湘, 房 凯

(1.中国海洋大学工程学院,山东 青岛 266100; 2.海洋石油工程股份有限公司设计公司,天津 塘沽 300452)

膨胀式自应力灌浆卡箍大尺寸模型的承载性能测试❋

焦国洋1, 周 雷2, 石 湘1, 房 凯2

(1.中国海洋大学工程学院,山东 青岛 266100; 2.海洋石油工程股份有限公司设计公司,天津 塘沽 300452)

为了推进膨胀式自应力灌浆卡箍技术的工程应用,本文进行了大尺寸卡箍模型的承载性能测试分析,主要通过内管表面多点的应变测试来分析灌浆环内表面的膨胀压力分布,通过测试螺栓拉力来分析灌浆环外表面的平均膨胀压力,最后利用“推出法”测定卡箍的滑动承载力,并结合膨胀压力分布情况进行分析。试验结果表明:灌浆环内表面膨胀压力在各个断面的分布是一样的,但断面不同位置膨胀压力的分布不均匀。由于灌浆环顶部存在空隙,造成了底部膨胀压力最大,两侧的压力较小,顶部是负压力。由螺栓拉力测试的灌浆环外表面平均膨胀压力理论推导出的内表面膨胀压力可以看出,内表面底部测试的膨胀压力比较符合推导值,侧部膨胀压力则偏小。滑动承载力测试时内管表面应变的数值大小也证实了膨胀压力的不均匀分布情况。另外该类型卡箍可以在灌浆后短时间(3~4 d)内形成承载能力。

膨胀式自应力灌浆卡箍; 大尺寸模型; 膨胀压力; 滑动承载力; 推出法

今后10 a国内将有大量的导管架平台进入老龄服役期,以及相当比例的水下油气管道已接近设计使用年限,水下管件的维修加固面临着迫切的需求。自应力灌浆卡箍修复技术以其滑动承载力高、允许制造公差大等优点在国外已经得到了广泛的应用[1],但是国内的工程应用却很少,其中对“渤海八号”平台的受损杆件做过非自应力灌浆卡箍的维修加固工作[2],2008年在惠州油田120 m水深海底管道抢修中使用了类似卡箍的封堵夹具[3],赵兵杰等对海底油气管道的卡箍夹具进行了总结[4],但总体讲国内对自应力灌浆卡箍技术研究较少。国内特性水泥的应用发展迅速,杨彬、石湘等提出了膨胀式自应力灌浆卡箍的应用[5],该类型卡箍是在水泥浆中掺入大比例的高效膨胀剂,利用水泥浆硬化后水泥与膨胀剂继续水化产生膨胀变形,利用膨胀受限原理来产生自应力,这一技术提高了卡箍安装的工作效率,节省了再次租用工程船张紧卡箍螺栓的施工过程。针对这种膨胀式灌浆卡箍石湘等确定了最优的膨胀剂类型、掺量范围和水泥浆成分配比[6],验证了它的长期承载性能[7],并基于自应力建立机制的不同提出了一种短螺栓结构[8]。自应力灌浆卡箍的承载性能主要是指卡箍膨胀压力和滑动承载力性能指标,因为承载力与灌浆环施加于受损内管表面的压力成正比,因此研究卡箍灌浆环与钢结构之间的膨胀压力具有重要意义,但是膨胀水泥在三向受压下产生压力的测量一直是一个难点,杨彬等提出了一种直接测量受损内管外表面应变的试验方法,同时通过测量卡箍螺栓的伸长间接测量了膨胀水泥环对受损管产生的平均压力[5]。而基于短螺栓结构膨胀式自应力灌浆卡箍的试验数据有限,并且都是采用小尺寸模型试验,没有对实际的大尺寸卡箍模型做过多点测试研究。为了推进这种卡箍技术向实际工程的应用,研究实际尺寸的卡箍承载性能,本文进行了大尺寸短螺栓结构卡箍模型试验,在内管2个断面上进行多点测试应变并结合螺栓拉力测试方法,测量膨胀灌浆环内外表面的膨胀压力,并利用“推出法”测试卡箍滑动承载力,从而为该类型卡箍的应用提供试验依据。

1 大尺寸膨胀式灌浆卡箍承载性能测试方案

下面分别从卡箍模型设计、膨胀压力测试及滑动承载力测试3个方面说明测试方案。

1.1 大尺寸卡箍模型设计

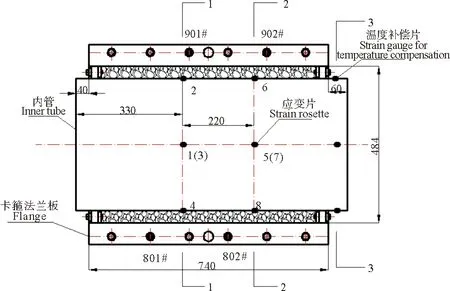

大尺寸卡箍模型如图1、2所示,模拟海洋平台损伤构件的内管尺寸为φ406×12 mm,长度为840 mm;卡箍鞍板为φ508×12 mm,长度为740 mm。

两侧法兰板均布6对螺栓,共12个M20螺栓;灌浆环厚度39 mm;进浆口位于卡箍底部,出浆口位于卡箍顶部。

图1 卡箍模型结构断面图及应变化位置

图2 卡箍模型结构剖面图及应变化位置

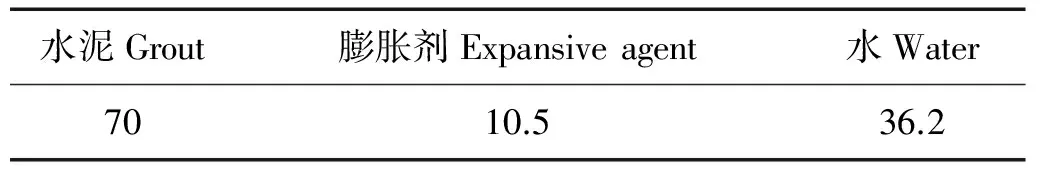

灌浆所采用的水泥浆配合比如表1所示,水泥为山水牌PO42.5水泥,在水泥中掺入15%的膨胀剂,为石家庄市功能材料有限公司的全补偿型混凝土膨胀剂FEA100,该膨胀剂能够有效提高灌浆的耐久性和密实性[9],水灰比定为0.45。

表1 水泥浆成分表

由于测试中需加设卡箍螺栓拉力的传感器,考虑到该传感器不防水,整个灌浆和养护过程将在陆上进行。灌浆前要测试卡箍的密封性也叫“试水试验”,灌浆前还要先测进浆口的水泥浆密度,待出浆口流出一定时间的浆体后,测量出浆口的水泥浆密度,当两处水泥浆的密度相等时卡箍灌浆完成,将进浆口、出浆口密封好然后在空气中养护28 d。

1.2 灌浆环内表面和外表面膨胀压力的测试

灌浆环内表面膨胀压力即内管表面膨胀压力是膨胀式灌浆卡箍的一个重要性能指标,通过在内管表面粘贴应变片,测量内管受到膨胀压力作用发生的变形,可以计算出膨胀压力。

通过测量内管表面不同位置点上的膨胀压力值可以分析出压力的分布情况。测试中每个位置点利用防水应变片并与温度补偿片组成半桥电路分别测量轴向和环向应变。采用日本东京测器研究所WFCA-3-11防水应变花,温度补偿可以很好地补偿温度对测试的影响,但是需要注意测试数据会受到垂直于应变片表面法向压力的影响,因此在应变片上方粘接聚乙烯圆形防护罩来消除法向压力的影响[5]。

图3 内管表面应变化位置及测点编号

应变片分布位置如图1、2和3所示,共测试了1-1和2-2两个断面膨胀压力分布,2个断面相距220 mm,测点编号分别为1~4和5~8。在内管的末端3-3断面黏贴对应1-1和2-2测点的温度补偿片。每个应变花由环向和轴向2个应变片组成。

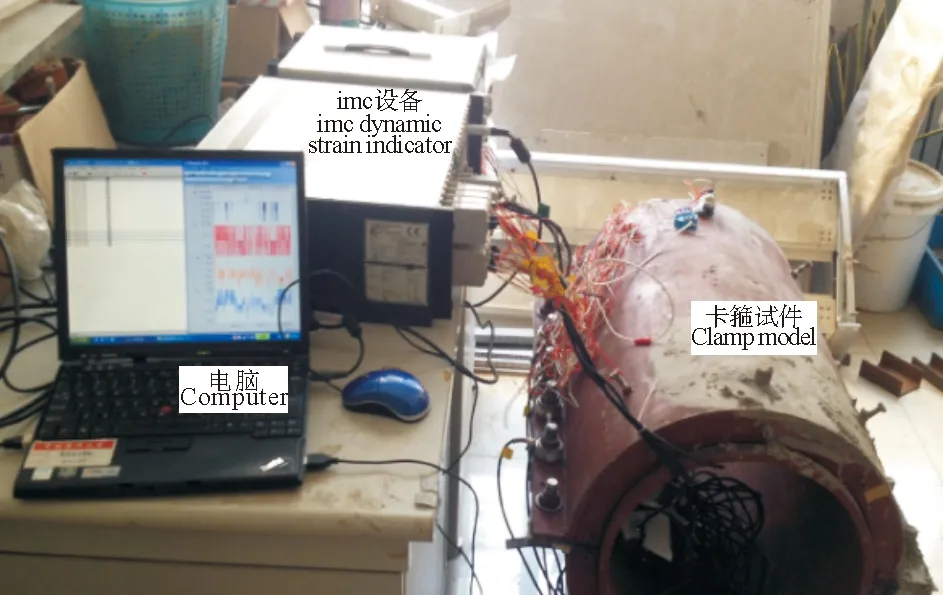

灌浆环外表面膨胀压力通过测试螺栓拉力来完成。采用4个螺栓拉力传感器,用来测试螺栓拉力的建立过程从而间接测量灌浆环外表面平均膨胀压力。卡箍装配时按照对角顺序依次把12枚螺栓预紧扭矩加载到60 Nm,此时901#传感器对应21.04 kN预紧力值,902#对应22.66 kN预紧力值。灌浆完毕后将卡箍置于温度变化不大的室内环境中养护。在整个养护过程中利用德国Imc集成测控有限公司的CRONOS-PL16型动态数字采集仪在线测试应变、温度以及螺栓拉力传感器数据,测试情况如图4所示。

图4 卡箍模型养护期间的测试情况

1.3 滑动承载力的测试方法

自应力灌浆卡箍的滑动承载力由灌浆环与受损管件界面间的化学粘结力及摩擦力两部分组成[10],其中摩擦力与界面上的自应力(压力)成正比关系。

图5 万能试验机测试卡箍滑动承载力

2 膨胀式自应力灌浆卡箍承载性能的理论公式

2.1 膨胀压力的计算

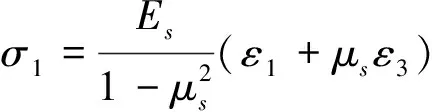

通过内管表面黏贴应变片测量膨胀压力所导致的内管外表面测点的环向应变和轴向应变,带入(1)式中可以求解出受损内管外表面的环向应力如下:

(1)

式中:σ1为内管的外表面环向应力;ε1为应变片测得的环向应变;ε3为应变片测得的轴向应变;Es,μs分别为钢材的弹性模量(206 GPa)与泊松比(0.3)。

基于内管表面环向应力值就可计算灌浆环对内管的压力,此处假设内管表面的环向应力沿管壁是均布的,可以根据平衡条件求解出水泥浆固化膨胀对受损内管的压力即灌浆环内表面膨胀压力P为:

(2)

式中:R为内管外半径;t为内管壁厚。

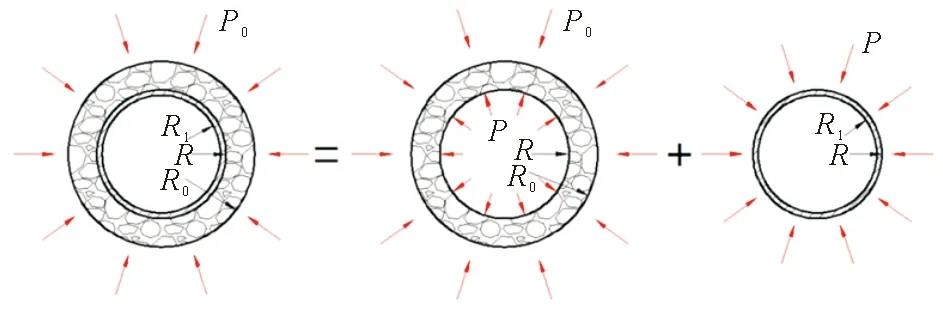

以卡箍鞍板为对象,根据受力平衡条件,即总螺栓拉力与灌浆环/卡箍鞍板界面的压力平衡。整理受力平衡方程可得(3)式求灌浆环/卡箍鞍板界面的压力即灌浆环外表面膨胀压力P0:

(3)

式中:N为卡箍的螺栓总数;F为单个螺栓负载;R0为灌浆环的外半径(即卡箍鞍板的内半径);L为受损内管与灌浆环接触部分的长度。

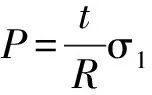

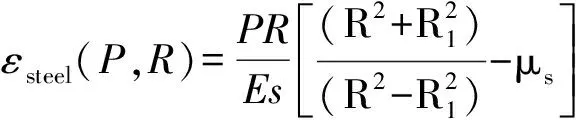

2.2 灌浆环内外表面膨胀压力间的平衡关系

为了分析灌浆环内外表面膨胀压力间的关系采用了平面应变问题假设,如图6所示。

图6 卡箍灌浆环与内管平均压力分布

得到灌浆环外表面膨胀压力P0后,把灌浆环与受损内管单元进行如图6所示的等效受力分解,依据应变的边界条件和平衡条件整理出如(4)式所示的灌浆水泥环与受损内管的应变等效关系[11],即在内管与灌浆环的交界面处,内管外表面在P作用下的应变与灌浆环内表面在P和P0共同作用下的应变是相等的,通过带入相关已知量,求解(4)式即可得到灌浆环内表面膨胀压力P。

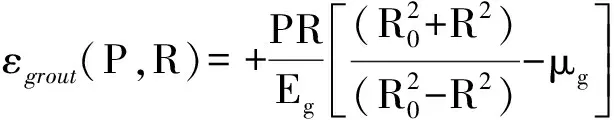

εsteel(P,R)=εgrout(P0,R)+εgrout(P,R),

(4)

式中:

P=λP0,

(5)

式中λ为灌浆环的压力传递系数。

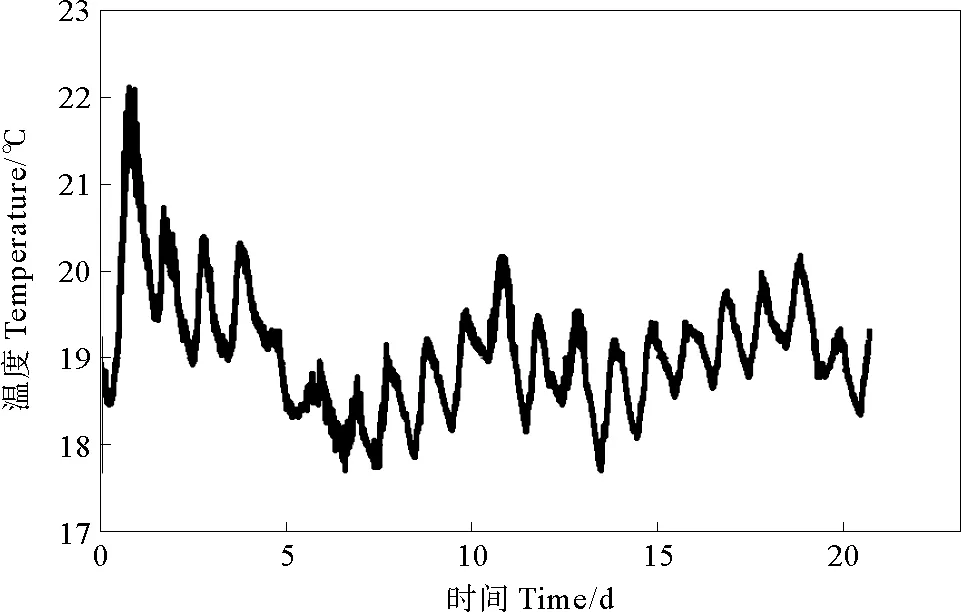

2.3 滑动承载力的计算

假定滑动应力沿灌浆环与受损内管的外表面均匀分布,则由(6)式可计算出卡箍的滑动应力Ps为:

(6)

式中:Fs为试验测得的卡箍滑动承载力;D为受损内管的外径。

3 试验测试结果及分析

3.1 内管表面的膨胀压力的测试

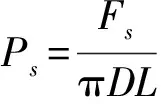

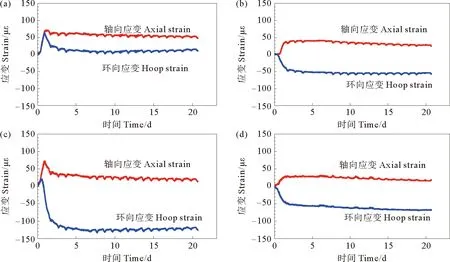

本实验在内管上进行了2个断面的多点测试,取1-1断面各测点位置数据分析应变如图7所示,温度变化曲线见图8。

((a)测点1应变变化 Strain change of position 1 (b)测点2应变变化Strain change of position 2 (c)测点3应变变化 Strain change of position 3 (d)测点4应变变化 Strain change of position 4)

图7 断面1-1各测点21天应变变化

Fig.7 The strain changes of each position in the 1-1 section during the 21 days

图8 测试期间温度变化曲线

通过图7可以看到内管表面不同位置测点的应变变化,各测点轴向都为拉应变,环向一般为压应变,但在测点1(上部)位置为拉应变(9.3 με)。由于采用了半桥温度补偿贴片,各测点应变受温度变化的影响较小。

通过图8可以看出测试期间21d的温度变化较小,变化范围在正负3 ℃之间。

图9可以看出卡箍内管表面相同位置不同断面上膨胀压力即灌浆环内表面膨胀压力是相近的,而不同位置的膨胀压力差别比较大,其中底部(测点3、7)膨胀压力最大,侧部位置(测点2、6)较小,顶部(测点1、5)为负压力。

图9 2个断面相同位置测点的膨胀压力比较

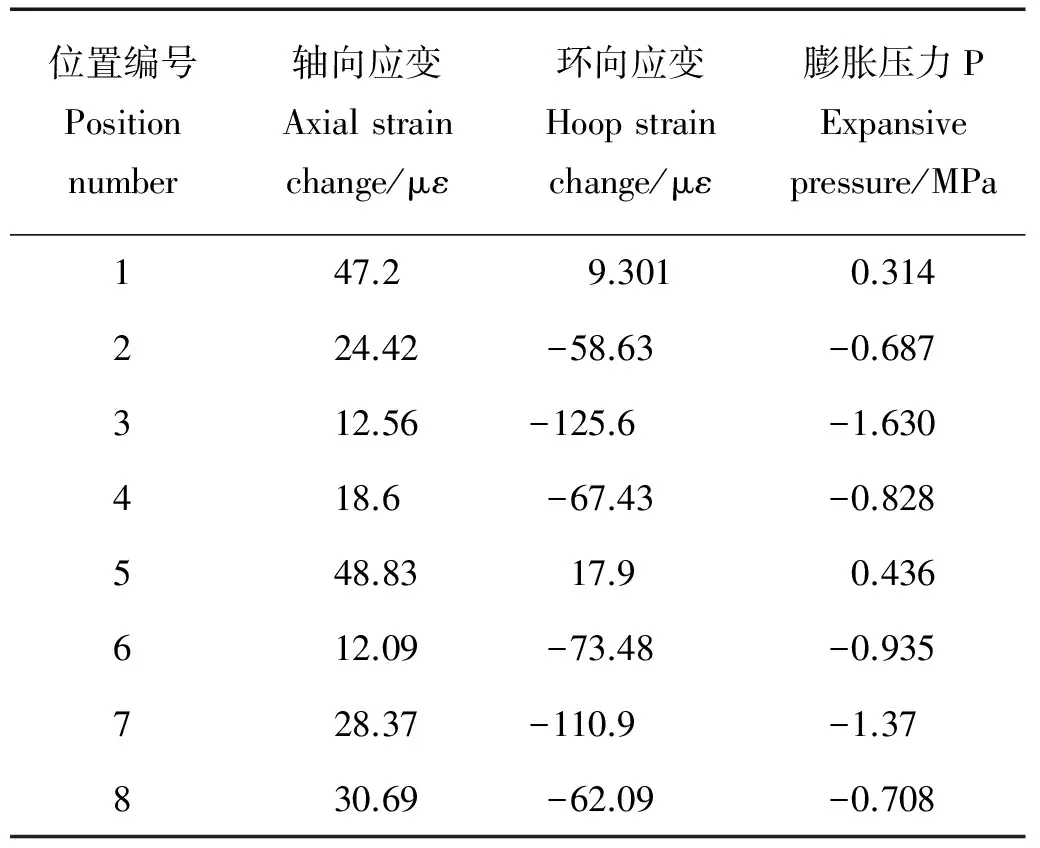

位置编号Positionnumber轴向应变Axialstrainchange/με环向应变Hoopstrainchange/με膨胀压力PExpansivepressure/MPa147.29.3010.314224.42-58.63-0.687312.56-125.6-1.630418.6-67.43-0.828548.8317.90.436612.09-73.48-0.935728.37-110.9-1.37830.69-62.09-0.708

由表2分析可知,内管表面的压力并不是均匀分布的,不同位置测点的膨胀压力有一定的分布规律,1-1与2-2断面各对应位置的压力数值是相当的,如果仅仅研究一个断面,很难说明膨胀压力在卡箍内部的分布规律,因此采取了2个断面进行论证,结果说明这2个断面反馈的分布规律结果是一致的,试验数据是相近的。表2说明(第21天最后数值)底部膨胀压力最大,两侧的压力较小,顶部甚至是负压力,试验后进行卡箍拆解发现顶部有2 mm厚度的1/3面积空隙,如图10所示断面,分析原因有以下几点:

(1)灌浆工艺不完善,未能把水彻底排净,水的的密度轻于灌浆,在重力作用下水处于顶端;

(2)灌浆固化过程中的泌水和自收缩作用。

图10 灌浆环缺陷断面示意

这样在卡箍水平方向上两侧的灌浆由于顶部空隙的存在处于较差受压状态,而底部的灌浆由于周围的浆体都比较好所以是较好的受压状态,因此底部的膨胀压力要较两侧的灌浆高一些。同时内管下半部分受压造成上部凸起,使得测试的顶部位置是负压力。

3.2 灌浆环外表面的膨胀压力测试

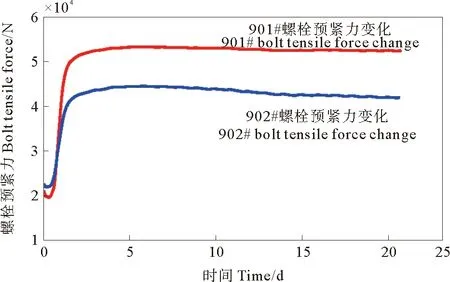

由螺栓拉力的测试可以分析灌浆环外表面的膨胀压力。螺栓拉力的建立过程如图11所示。由于螺栓设定了一定的预紧力22 kN,所以膨胀压力需先克服这个预紧力才会使螺栓拉力持续增加。

图11 螺栓拉力的测试结果

通过图11可以看到螺栓拉力在灌浆后首日的增长率最快,基本在第三天到第四天膨胀力趋于稳定,表3数据也反映同样结论,实际工程中膨胀压力的快速建

表3 螺栓拉力测试结果

立可使卡箍快速形成承载力。901#与902#传感器的拉力测定结果有一些相差,这主要是由于卡箍自身结构使得膨胀压力建立过程中螺栓的载荷分担不同造成的。

对于灌浆环外表面的膨胀压力计算,由表3取螺栓拉力传感器901#和902#的第21天的螺栓拉力均值47.5 kN。将试验测得拉力均值代入公式(3)其中RO取242 mm,L为664 mm,可以计算得到灌浆环外表面的膨胀压力P0为1.77 MPa。

3.3 灌浆环内外表面膨胀压力关系的分析

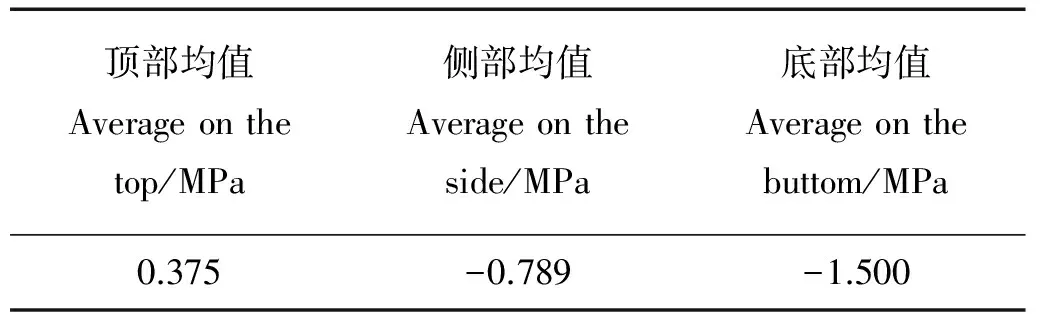

由于灌浆环内表面膨胀压力测试是通过各测点测得的,外表面是通过螺栓拉力间接测量平均膨胀压力,因此需要计算各测点平均压力,表4数据是2个断面相同位置测点的平均内表面膨胀压力,顶部均值取两个断面顶部测点1、5位置的压力均值,侧部均值取侧部测点2、4、6、8位置的压力均值,底部是3、7位置的压力均值。

表4 2个断面相同位置测点的平均内表面膨胀压力

根据公式(4)分析灌浆环内表面压力P与灌浆环外表面压力P0的理论关系,带入相关数据,式中:ES为钢材的弹性模量,取206 GPa;μS为钢材的泊松比,取0.3;Eg为膨胀水泥的弹性模量13.48 GPa;μg为膨胀水泥的泊松比,取0.2。大卡箍尺寸:R1为内管内半径=191 mm,R为内管外半径=203 mm,R0为卡箍鞍板的半径=242 mm。将各半径尺寸及材料数据代入(4)式进行整理可得公式(5)的压力传递系数λ为0.963 5:

P=0.9635P0。

(7)

根据以上关系式,带入螺栓拉力测试计算得的外表面膨胀力P0为1.77 MPa,计算可得内表面压力P为1.71 MPa。

由应变片测得灌浆环内表面压力P相比较,与底部压力均值1.50 MPa较为接近,侧部压力值0.789 MPa较小,说明底部浆体密实均匀三向受压,因此膨胀力建立较充分与假设环向均匀受压的理论公式计算结果较符合。

3.4 滑动承载力测试

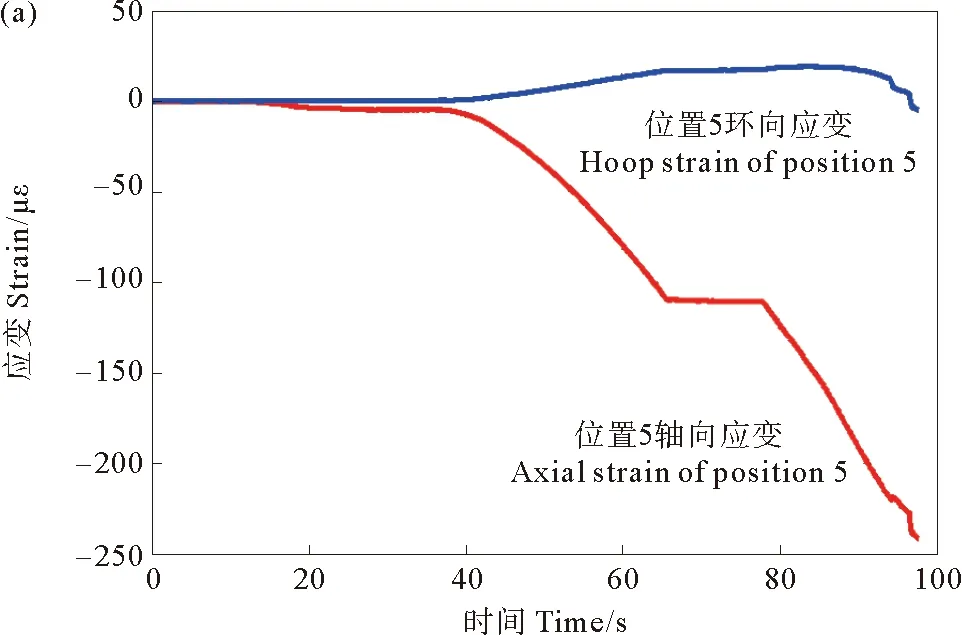

试验开始前,应变片调零,试验机加载速度设为0.05 mm/s,然后开始加载,直到卡箍内管与灌浆突然脱离(图5所示)。从加载到滑脱,承载力与位移曲线如图12所示。

根据滑动承载力公式(6),带入相关已知量,其中D为卡箍试件灌浆环的内径(2R)=406 mm,L为内管拉伸时滑动的接触长度=664 mm,根据图12可知FS取本实验最大滑动承载力=1376 kN,计算可得自应力卡箍滑动应力为1.63 MPa。这一测试值相对小尺寸模型试验测试值要小一些[8],分析原因是由于大尺寸卡箍鞍板及内管较小尺寸同类型卡箍结构及内管的厚径比要小,因此在膨胀压力建立过程中大尺寸卡箍模型结构更容易产生膨胀变形,损失部分膨胀压力,从而造成滑动应力较小。

图12 卡箍滑动承载力测试的承载力-位移曲线

在整个推出试验加载的过程中,内管轴向受压,由于受到水泥浆的黏结作用和摩擦作用,竖向位移受限,因而有环向受拉的作用力。图13是断面2-2不同位置测点在推出试验中的应变曲线,分析可知,底部测点位置7环向应变最大,侧部位置6应变较小,顶部测点5应变最小几乎为零。

((a)测点5应变曲线 Strain changes on Position 5;(b)测点6应变曲线 Strain changes on Position 6;(c)测点7应变曲线 Strain changes on Position 7)

图13 断面2-2不同位置测点在推出试验中的应变曲线

对应图13中的应变即断面2-2不同位置的应变值和表5中的数据,可以看出底部的应变较侧部和顶部位置的应变大许多,这进一步说明是由于顶部空隙,灌浆与内管并不能形成有效接触,形成的黏结应力和摩擦力有限,而底部灌浆充分,受压状态较好使得与内管的粘结力较强,分担的滑动载荷就大。另外底部测点滑脱前最大轴向应变达到500 με。

4 结语

本文对大尺寸膨胀式灌浆卡箍模型的承载性能进行了测试,主要测试了灌浆环内外表面膨胀压力的建立过程并与理论关系进行了对比,另外测试了卡箍滑动承载力。试验结论总结如下:

(1)灌浆环内表面膨胀压力在各个断面分布是一样的但断面不同位置膨胀压力分布不均匀;

(2)灌浆环底部膨胀压力最大,两侧较小,顶部负压力,分析原因主要是灌浆顶部存在空隙造成的;

(3)在滑动承载力测试的过程中也证实了膨胀压力的不均匀分布;

(4)通过灌浆环内表面的膨胀压力和螺栓拉力的21天测试可以发现,膨胀式灌浆卡箍可以在3到4天就建立稳定的膨胀压力而使卡箍形成承载力。

本文的大尺寸模型试验可为膨胀式灌浆卡箍的工程应用提供一定的试验依据和改进方向。

[1] MSL Engineering Ltd. Assessment of Repair Techniques for Ageing or Damaged Structures [R]. Final Project Report, MSL Doc. , Ref. C357R001, Rev 1, 2004: 83-112.

[2] 金伟良, 宋剑, 龚顺风, 白秉仁. 海洋平台受损构件的承载能力与加固分析 [J]. 工程力学, 2003, 20(5): 100-105. Jin Wei Liang, Song Jian, Gong Shun Feng, Bai Bing Ren. Analysis of bearing capacity and strengthening of damaged members for offshore platform[J].Engineering Mechanics, 2003, 20(5): 100-105.

[3] 马洪新. 南海超百米水深海底油管道泄露修复实例[J], 海洋石油, 2010, 30(3): 93-96. Ma Hong Xin. Deep sea pipeline repair practice in the South China Sea[J].Offshore Oil, 2010, 30(3): 93-96.

[4] 赵兵杰, 朱宏武, 唐德渝等. 海底油气管道夹具维修技术 [J]. 海洋工程, 2013, 31(3): 95-100. Zhao Bing Jie, Zhu Hong Wu, Tang De Yu, et al. The clamp repair technology of subsea oil and gas pipeline[J]. The Ocean Engineering, 2013, 31(3): 95-100.

[5] 杨彬, 石湘, 李华军. 膨胀式自应力灌浆卡箍的压力测定方法[J]. 海洋工程, 2010, 28(3): 80-85. Yang Bin, Shi Xiang, Li Hua Jun.The method of pressure measurement for expansive stressed grouted clamp[J]. The Ocean Engineering, 2010, 28(3): 80-85.

[6] 石湘, 展旭和, 杨彬. 膨胀式自应力灌浆卡箍滑动承载力试验研究[J]. 海洋工程, 2011, 29(2): 77-82. Shi Xiang, Zhan Xu He, Yang Bin. Tests on slip capacity for expansive stressed grouted clamp[J]. Ocean Engineering, 2011, 29(2): 77-82.

[7] 石湘, 杨彬, 展旭和. 膨胀式自应力灌浆卡箍长期滑动承载力测试 [J]. 海洋工程, 2013, 31(1): 79-83. Shi Xiang, Yang Bin, Zhan Xu He. Detection of the long-term slip capacity for expansive stressed grouted clamp[J]. The Ocean Engineering, 2013, 31(1): 79-83.

[8] Yuan Zhen, Shu Yang, Shi Xiang, et al. Measuring the Performance of a New Type of Expansive Stressed Grouted Clamp [C]. Proc of the 23rd International Offshore and Polar Engineering Conference(ISOPE), 2013, 1: 645-650.

[9] 李乃珍, 谢敬坦. 特种水泥与特种混凝土[M]. 北京: 中国建材工业出版社, 2010: 245-250. Li Nai Zhen, Xie Jing Tan. Special Cement and Special Concrete[M]. Beijing, China Building Materials Press, 2010: 245-250.

[10] Shuttleworth F P, Billington C J. A new approach to designing repair clamps for offshore structures [J]. Offshore Technology Conference, OTC 6076, 1989: 457-463.

[11] MSL Engineering Ltd. Strengthening, Modification and Repair of Offshore Installations[R]. Final Report for a Joint Industry Project, MSL Doc. , Ref. C11100R223, Rev 1, 1995.

责任编辑 陈呈超

Capacity Performance of Large Scale Model of Expansive Stressed Grouted Clamp

JIAO Guo-Yang1, ZHOU Lei2, SHI Xiang1, FANG Kai2

(1.College of Engineering, Ocean University of China, Qingdao 266100, China; 2.Engineering Company, Offshore Oil Engineering Co Ltd., Tanggu 300452, China)

Expansive stressed grouted clamp as an effective maintenance technology improves the installation efficiency of the traditional self-stressed grouted clamp. In order to promote the engineering application of expansive stressed grouted clamp, the capacity performance of a large scale clamp model has been tested and analyzed. The distribution of expansive pressure at the different section of grout annulus is tested as well as the slip capacity. Mainly the distribution of expansive pressure at the inner surface of grout annulus is analyzed by multipoint strain measurement on the surface of inner tube. At the same time the average expansive pressure at grout outside surface is analyzed through the bolt tensile force measurement. Finally the push-out method is adopted to test the slip capacity of clamp, combined the analyses by the distribution of expansive pressure as well. And the expansive pressures are verified by the theoretical values. Experimental results show that the distribution of expansive pressure at the inner surface of grout annulus in each section of the tube is the same, but uneven at different position of the same section. Because there is a gap existing at the top of the grout annulus, the expansive pressure is the largest at the bottom, smaller at side position and even negative pressure at the top position. From the average expansive pressure on the inner surface of grout annulus, which is deduced theoretically from the outside surface average expansive pressure tested by bolt tensile force, we could find out that the bottom expansive pressure on the inner surface from measurement is close to the average expansive pressure value deduced, however the side expansive pressure is smaller than the average. Furthermore through slip capacity test the stain changes on the tube surface are also found to confirm the conclusion of uneven distribution of expansive pressure. At last, this type of clamp could form the slip capacity at very short time (about 3 to 4 days). The distribution of expansive pressure of large scale clamp model is tested as well as its process of establishing, which can provide valuable test data for the clamp installation application. The design ideas and methods summarized in this paper for expansive stressed grouted clamp can provide effective technical reference for the engineering application in the future.

expansive stressed grouted clamp; large scale model; expansive pressure; slip capacity; push-out test

山东省科技发展计划项目(2012GHY11523);中国海洋石油总公司科技项目(CNOOC-KJ125ZDXM05GC00GC2014-02)资助 Supported by Technology Development Project of Shandong Province (2012GHY11523) and Scientific Research Project of CNOOC (KJ125ZDXM05GC00GC2014-02

2014-11-10;

2015-07-12

焦国洋(1988-),男,硕士生。E-mail:jiaoismyname@163.com

P742

A

1672-5174(2017)01-111-08

10.16441/j.cnki.hdxb.20140238

焦国洋, 周雷, 石湘, 等. 膨胀式自应力灌浆卡箍大尺寸模型的承载性能测试[J]. 中国海洋大学学报(自然科学版), 2017, 47(1): 111-118.

JIAO Guo-Yang, ZHOU Lei, SHI Xiang, et al. Capacity performance of large scale model of expansive stressed grouted clamp[J]. Periodical of Ocean University of China, 2017, 47(1): 111-118.