抗裂型水泥稳定碎石在工程中的应用研究

2017-01-05江峰

江峰

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

抗裂型水泥稳定碎石在工程中的应用研究

江峰

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

以某一级公路沥青路面改善工程为依托,通过室内试验及现场检测手段对抗裂型水泥稳定碎石配合设计方法、施工控制要点及使用效果进行研究。基于振动成型与无侧限抗压强度试验方法,对不同4.75 mm通过率水泥稳定碎石进行研究,并综合考虑抗裂及强度要求建议4.75 mm通过率宜控制在26%~30%。最终采用3.5%水泥用量,最佳含水量为5.0%,4.75 mm通过率为30%的抗裂型水泥稳定碎石铺筑基层,效果良好。

定道路工程;沥青路面;水泥稳碎石

0 引言

水泥稳定碎石半刚性基层是我国应用最多的结构形式之一,由于水泥稳定类材料极易出现干缩和温缩裂缝,故基层开裂引起的反射裂缝是沥青路面最常见的病害形式之一。因此对抗裂型水泥稳定碎石的研究具有重要意义,国内在这方面也进行了大量研究,并取得了一定成果。琚晓辉通过现场调研与检测分析沥青路面裂缝病害,并对水泥稳定碎石材料组成、配合比设计、路用性能及施工工艺进行研究;查旭东基于两级干捣试验、i法和CBR试验确定骨架密实型级配,并根据7 d无侧限抗压强度确定合理的水泥用量;蒋应军从级配、试验手段及现场质量控制等方面对抗裂型水泥稳定碎石进行研究,结果表明振动成型方法确定的最大干密度是重型击实的1.02~1.04倍,含水量小0.5%~2.0%,混合料具有更好的抗裂性能;王鹏飞提出了基于正交设计的抗裂型水泥稳定碎石配合比设计方法,结果表明该方法确定的骨架密实型水泥稳定碎石具有更好的力学及抗裂性能;邱耀平将骨架抗裂型水泥稳定碎石应用于吴江市政道路中,并取得良好效果。

本文以某一级公路沥青路面改善工程为依托,重点研究4.75 mm通过率对水泥稳定碎石性能的影响,通过振动成型方法确定最佳含水量与最大干密度,并将抗裂型水泥稳定碎石应用于实体工程中,为以后的工程设计及施工提供参考。

1 工程概况

以某一级公路沥青路面改善工程为依托,对抗裂型水泥稳定碎石基层的设计及应用进行研究。该路段拖挂车、集装箱等运输车辆比重较高,路段平均为33%。路基宽度28.0 m,具体布置为:28.0 m=2×(1.5 m土路肩+3.75 m硬路肩+7.5 m行车道+0.5 m路缘带+1.5/2 m中分带)。双向四车道,原路面为沥青混凝土路面结构类型,4 cm的LH-20-Ⅰ中粒式沥青混凝土+6 cm的LH-30-Ⅱ粗粒式沥青混凝土+25 cm的二灰碎石+30 cm的12%灰土+30 cm8%灰土,其下为土基。1998年建成通车至今,在车辆荷载及环境作用下,原路面已经出现了严重的裂缝、坑槽、车辙等病害,急剧降低路面服务水平。因此为改善沥青路面的行车舒适性,决定对该路段进行大中修。

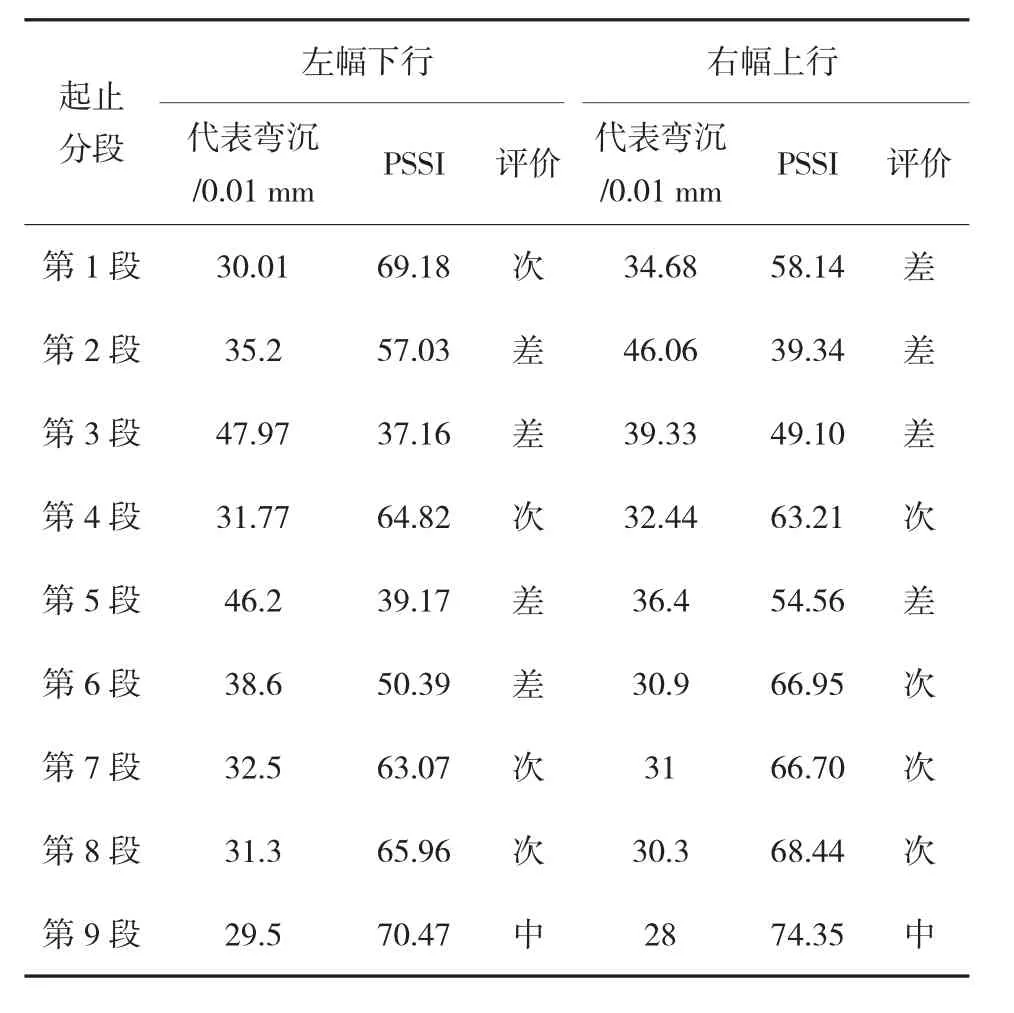

对该段路面进行了弯沉检测(每20 m间隔进行检测),对其进行整理分析,并按照路面结构强度PSSI进行评价。按照交通量测算,设计年限内一个车道累计当量轴次计算为2.04×107(次/车道),设计弯沉为20.6(0.01 mm)计算,根据《公路技术状况评定标准》(JTJ H20-2007)路面结构强度评价标准,整理路面强度系数(PSSI)结果见表1。

从表1可以看出,该路段各检测段落的代表弯沉均超过设计弯沉,路面结构强度评价结果全部在中及以下,评价结果为差的为44.4%,这说明路面结构强度已经不能够满足如今的交通荷载要求。且现场钻芯取样发现基层二灰碎石及底基层二灰土存在松散状况,见图1。

表1 路面结构强度评价结果

图1 原路面芯样

综上所述,基层材料厚度及强度不足,导致路面结构整体强度不能够满足重交通荷载要求,原路面在重载及环境作用下出现结构性破坏。因此,决定重建全厚度路面结构,采用抗裂型水泥稳定碎石铺筑基层,提高路面结构强度。

2 配合比设计

材料组成及结构决定水泥稳定碎石路用性能,其中水泥剂量、矿料级配及密实度是关键影响因素。因此,本文主要从级配设计、最佳含水量及最大干密度确定方法出发,设计并研究抗裂型水泥稳定碎石。

2.1 级配设计

矿料级配是保证水泥稳定碎石具有良好骨架密实结构的关键,研究表明关键筛孔通过率对水泥稳定碎石性能影响较大,尤其是4.75 mm筛孔。若4.75 mm通过率过高则粗骨料含量过低,强度不足;若4.75 mm通过率过低则细料不足,混合料空隙过大,疲劳性能不足。因此,分别控制4.75 mm通过率24%、26%与30%,级配曲线见图2。

图2 水泥稳定碎石混合料级配曲线图

2.2 最佳含水量及水泥用量的确定

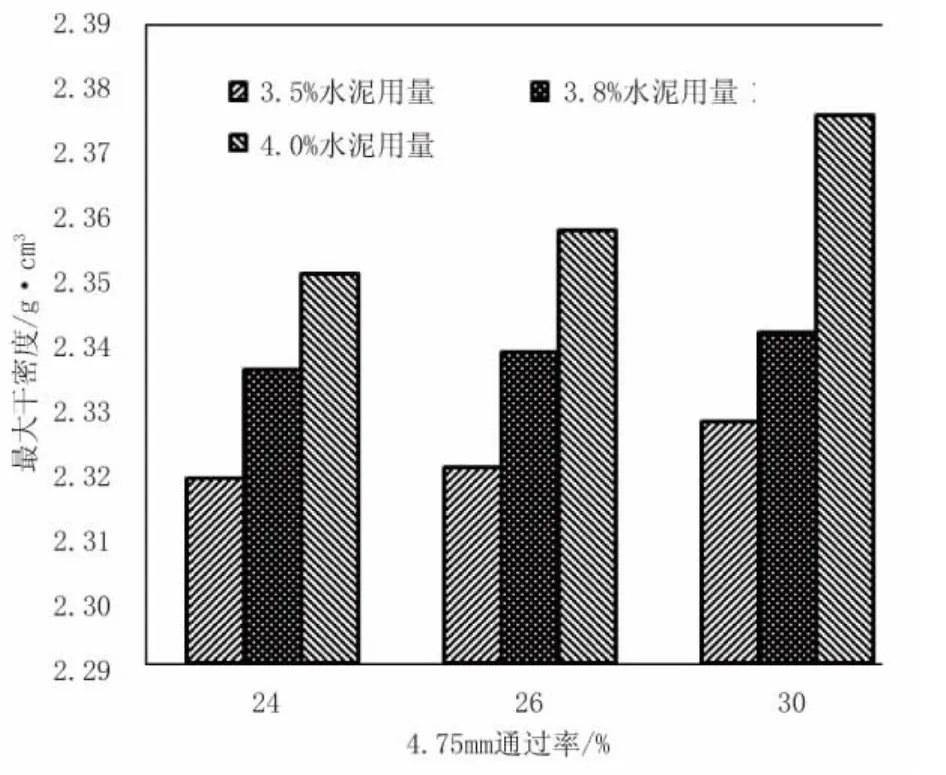

研究表明,与重型击实方法相比,振动成型方法更符合现场碾压工艺,且振动成型得到的最大干密度约为重型击实的1.02~1.04倍,最佳含水量也略低于重型击实试验方法,更有利于防治水泥稳定碎石基层的干缩与温缩开裂。因此本文选用振动成型方法确定抗裂型水泥稳定碎石最佳含水量与最大干密度。根据工程经验,分别采用3.5%、3.8%、4.0%水泥用量,分别通过振动成型方法确定不同级配下的最佳含水量与最大干密度,见图3。

图3 不同级配最佳含水量柱状图

从图3可以看出,随着4.75 mm通过率及水泥用量的增大,水泥稳定碎石的最佳含水量呈增大趋势。这主要是因为4.75 mm通过率增大,混合料中细集料含量增加,细集料吸水能力较强;而水泥是一种水硬性材料,水化反应需要消耗大量水分,因此最佳含水量呈增大趋势,见图4。

从图4可以看出,随着4.75 mm通过率及水泥用量的增大,水泥稳定碎石的最大干密呈增大趋势。这主要是因为4.75 mm通过率增大及水泥用量的增加,混合料中细集料含量增加,能更有效填充水泥稳定碎石内部空隙,混合料密实度更高。

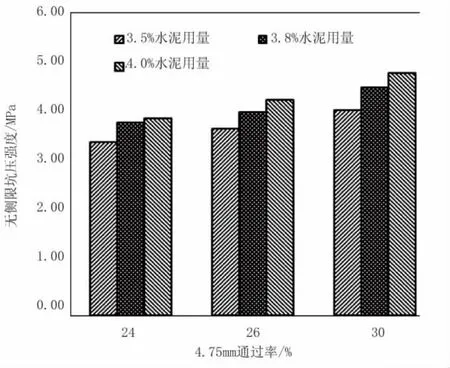

2.3 最佳水泥用量的确定

根据振动成型试验确定的最佳含水量及最大干密度试验结果,拌制水泥稳定碎石混合料,采用静压法成型无侧限抗压强度试件。在标准条件下养护6 d,浸水1 d后取出,测试无侧限抗压强度。每组成型6个试件,计算各组试件的强度代表值,结果见表2,无侧限抗压强度变化柱状图见图5。

1.4 效果评定标准 ①参照WHO关于疼痛的分级标准,将疼痛分Ⅲ级,I级(轻度疼痛):虽有疼痛但仍可忍受并能正常生活,睡眠不受干扰;Ⅱ级;疼痛明显,不能忍受,需镇痛药物,睡眠受干扰;Ⅲ级:疼痛剧烈,不能忍受,需要镇痛药物,睡眠受干扰,可伴有神经功能紊乱[2]。②出血情况:“阴性”无明显活动性出血;“+”少量出血,出血量小于5 mL,经干棉球压迫后可止血;“++”出血量较多,多于5 mL,需用麻黄素棉片短暂压迫止血[3]。

图4 不同级配最大干密度柱状图

表2 无侧限抗压强度试验结果

图5 无侧限抗压强度柱状图

从表2与图5可以看出,随着4.75 mm通过率及水泥用量的增大,水泥稳定碎石的无侧限抗压强度呈增大趋势。这主要是因为混合料密细集料与填料含量增加,密实度增大;其次,水泥作为水硬性材料,其含量越高强度越大。当4.75 mm通过率在26%~30%之间时,水泥用量仅为3.5%条件下7 d无侧限抗压强度均超过3.5 MPa,能够满足高等级路面基层强度要求。

研究表明,水泥稳定碎石水泥含量过高或强度过大以及导致裂缝病害,因此结合上述研究成果,推荐采用3.5%水泥用量,并严格控制4.75 mm通过率在26%~30%的水泥稳定碎石作为抗裂基层使用。

3 实体工程应用

通过实体工程对抗裂型水泥稳定碎石基层的施工工艺进行总结,指出施工控制要点,并对施工效果进行检测与评价。

3.1 施工质量控制要点分析

原材料及混合料质量、施工控制质量是影响抗裂型水泥稳定碎石基层路用性能的关键。

(1)原材料质量控制

原材料的质量及稳定性将直接影响水泥稳定碎石的性能。应选择压碎值小、吸水率低、粉尘含量低的碎石作为骨料。整个施工过程尽量采用同一料场石料,保证材质的稳定性;进料口应通过高压喷雾洒水来降低空气中粉尘的悬浮,并对拌合楼堆料场石料进行覆盖,防止粉尘污染;定期检查各档料离析状况,尤其是4#料的粉尘含量及砂当量。

(2)混合料质量控制

级配、含水量、水泥含量及粉尘含量是抗裂型水泥稳定碎石混合料质量的控制要点。通过对石料加热冷凝的方式,在可控范围内优化配合比及含水量。施工过程中应制定完整的复查方案,保证各项控制指标与拌和楼计量系统指标相对应。其中26.5 mm、4.75 mm、2.36 mm、0.075 mm作为关键筛孔,通过率误差范围控制在±6%、±4%、±4%、±2%;相对于最佳含水量,碾压前含水量宜控制在0~1.5%;水泥剂量控制范围为±0.5%;粉尘含量控制范围宜为4%~6%。

(3)施工质量控制

压实度是影响抗裂型水泥稳定碎石基层路用性能的关键指标,压实度不足极易引起开裂、冻融破坏等病害,因此必须采用有效的碾压组合方式及控制指标。摊铺前应将下承层适当洒水湿润,摊铺速度宜控制在1~1.5 m/min;每台摊铺机后面,应紧跟双钢轮或单钢轮压路机进行碾压,一次碾压长度一般为50 m~80 m;压实时,可以先稳压(遍数适中,压实度达到90%)→开始轻振动碾压→再重振动碾压→最后胶轮稳压,压至无轮迹为止;碾压速度为:第1~2遍为1.5~1.7 km/h,以后各遍应为1.8~2.2 km/h;压实度指标采用振动成型标准,均值不得小于98%,极值不低于96%。碾压成型后应按规定进行洒水养护。

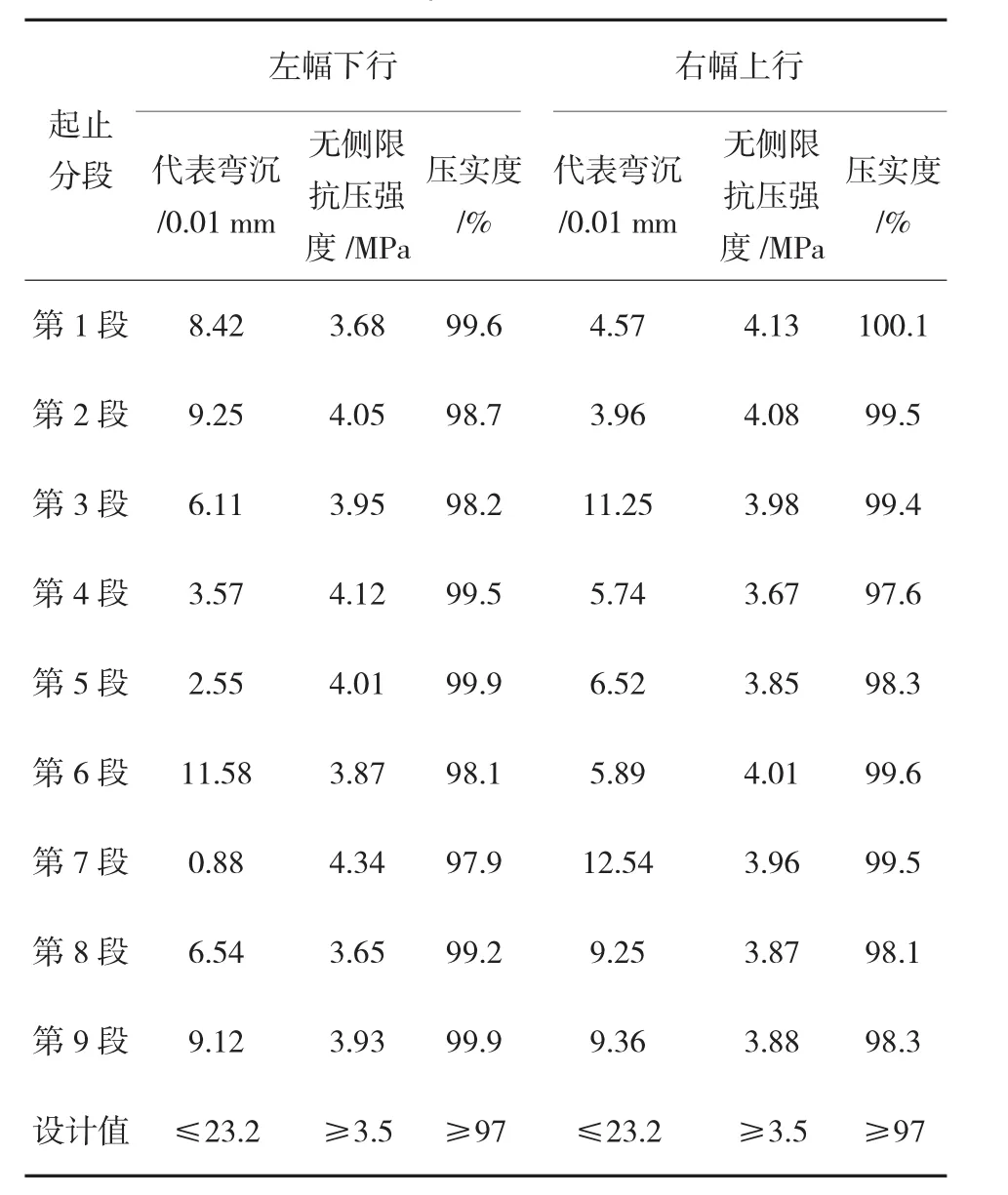

3.2 施工质量检测与评价

采用3.5%水泥用量,最佳含水量为5.0%,4.75 mm通过率为30%的水泥稳定碎石铺筑该路段的基层,铺筑厚度为40 cm,施工时分两层铺筑。水泥稳定碎石拌和过程中严格控制水泥用量、最佳含水量及关键筛孔通过率;现场施工过程中严格控制摊铺速度、摊铺厚度、碾压遍数等技术参数。施工结束及时采用土工布进行覆盖,并洒水保持基层表面湿润,养生7 d后进行现场钻芯,评价其压实度及无侧限抗压强度,并进行弯沉检测,结果见表3。

表3 检测评价结果

从表5可以看出,抗裂型水泥稳定碎石基层施工质量易于控制,压实度及现场钻取芯样无侧限抗压强度都能够满足设计要求;7 d养生期后,路面结构强度能够达到设计要求。现场钻取芯样仅底部存在极少量碎石剥落,表面致密性良好,芯样见图6。

图6 现场钻取芯样

综上所述,抗裂型水泥稳定碎石基层现场铺筑效果良好,材料强度及路面结构强度都能够达到设计要求。

4 结 语

本文以某一级公路沥青路面改善工程为依托,通过室内试验及现场检测手段对抗裂型水泥稳定碎石配合设计方法、施工控制要点及使用效果进行研究。原路面检测评价表明,基层材料厚度及强度不足是路面严重损坏的原因。分别取4.75 mm通过率为24%、26%与30%进行室内试验,结果表明随着水泥用量及4.75 mm通过率的增大,水泥稳定碎石的最佳含水量、最大干密度及强度均呈增大趋势,最终综合考虑抗裂及强度要求建议4.75 mm通过率宜控制在26%~30%。基于振动成型方法确定采用3.5%水泥用量,最佳含水量为5.0%,4.75 mm通过率为30%的抗裂型水泥稳定碎石铺筑基层。指出原材料及混合料质量、施工质量的控制要点,严格控制级配、含水量、水泥含量、粉尘含量及摊铺碾压工艺,最终铺筑效果良好。

[1]琚晓辉.水泥稳定碎石基层抗裂性能应用技术研究[D].河南郑州:郑州大学,2007.

[2]查旭东,曹艳霞,刘国才.抗裂型水泥稳定碎石配合比设计及路用性能研究[J].长沙理工大学学报(自然科学版),2013(1):1-6.

[3]王鹏飞,郭忠印,陈崇驹.基于正交法的水泥稳定碎石试验及抗裂性能研究[J].建筑材料学报,2007(5):616-621.

[4]蒋应军.基于振动法设计的抗裂型水泥稳定碎石基层应用研究[J].公路,2008(12):36-41.

[5]邱耀平.骨架抗裂型水泥稳定碎石在吴江市政工程的首次应用[J].城市道桥与防洪,2011(7):281-285.

U415

A

1009-7716(2016)12-0160-04

10.16799/j.cnki.csdqyfh.2016.12.047

2016-09-12

江峰(1982-),男,上海人,工程师,从事道路交通工程设计和研究工作。