混料试验设计ABS复合材料阻燃性能的研究

2017-01-04许肖丽林倬仕

许肖丽,陈 涛,胡 爽,林倬仕,肖 雄

(上海化工研究院 聚烯烃催化技术与高性能材料国家重点实验室上海市聚烯烃催化技术重点实验室,上海 200062)

·特色专栏·

混料试验设计ABS复合材料阻燃性能的研究

许肖丽,陈 涛,胡 爽,林倬仕,肖 雄

(上海化工研究院 聚烯烃催化技术与高性能材料国家重点实验室上海市聚烯烃催化技术重点实验室,上海 200062)

应用混料试验设计了焦磷酸盐(PAPP)、蒙脱土(MMT)和三聚氰胺聚磷酸盐(MPP)三组分复配的阻燃剂配方;使用氧指数测定仪(LOI)、微型燃烧量热仪(MCC)和热重分析仪(TGA)研究了不同配方对ABS材料燃烧性能和成炭性能的影响,并对测试数据回归处理获得优化配方。结果表明:优化配方阻燃ABS 的热释放速率峰值降低了39.38%,总热释放量降低了31.06%,在700 ℃时残炭率由0.53%增加到19.49%,显著提高了材料的热稳定性,减少了燃烧过程中的热释放量,氧指数达到32.1%,混料试验方法是可行、高效的。

混料试验设计;膨胀型阻燃剂;ABS

0 前言

丙烯腈-丁二烯-苯乙烯共聚物(ABS)是一种通用型热塑性工程塑料,具有较高的抗冲击强度、优良的耐腐蚀性和耐低温性,成型加工性良好,适用于注射、挤出、发泡、吹塑及压延等成型方式,制品富有光泽,且兼具韧性。ABS广泛应用于汽车、电子电器、轻工家电、纺织和建筑等行业,需求量越来越大[1-3]。由于ABS树脂是含碳、氢的易燃高分子材料,氧指数仅为22%,同时燃烧时释放出大量的有毒气体和黑烟,燃烧后塑料软化、烧焦,无熔融物滴落[4-5],因此,提高ABS的阻燃性是亟需解决的一项重要课题。

ABS阻燃常用多溴联苯醚等含溴化合物和三氧化二锑复配的体系,阻燃效率高,机制研究也较成熟[6-7]。但是含溴化合物在燃烧时会释放大量有毒、腐蚀性气体,随着环保意识的提高,低烟无卤阻燃剂成为阻燃领域研究的热点[5,8-9]。

膨胀型阻燃剂(IFR)不含卤素,低烟无毒,符合环保要求。IFR在近年的聚烯烃无卤阻燃研究中取得了较好的成果,但关于IFR无卤阻燃ABS的研究报道较少。IFR是酸源、炭源和气源协同作用的体系,因此,必须找出三者之间的最佳比例才能更好地发挥阻燃作用。研究阻燃剂配方时,需要针对不同的配方作大量的试验和性能测试,耗费大量的科研经费和时间,因此,对阻燃剂配方作全面试验是不科学的。

笔者采用混料试验设计的方法研究阻燃剂的配方。将焦磷酸盐(PAPP)、蒙脱土(MMT)和三聚氰胺聚磷酸盐(MPP)复配成膨胀型阻燃剂添加到ABS中,并研究复配配方对ABS阻燃性能的影响,获得了阻燃效果较好的配方。

1 实验

1.1 原料和设备

ABS 台湾奇美758;PAPP[10]自制,上海化工研究院;MMT 龙甲(上海)实业有限公司;MPP 寿光卫东化工有限公司阻燃剂厂;阻燃协效剂 阿拉丁试剂(上海)有限公司。

双螺杆挤出机 TSE-20型,南京瑞业高聚物装备有限公司;塑料注射成型机 760K,宁波市金星塑料机械有限公司;氧指数测定仪 JF-3型,南京江宁分析仪器厂;水平/垂直燃烧测定仪 CZF-3型,南京江宁分析仪器厂;微型燃烧量热仪MODEL-MCC-2,Govmark;热重分析仪 TG 209 F3型,德国Netzsch公司。

1.2 性能测试

UL-94燃烧级数:测试标准为GB/T 2408—2008。

极限氧指数:测试标准为GB/T 2406—2009。

微型燃烧量热仪测试:升温速率1 ℃/s,测试温度范围75~750 ℃,阻燃ABS样品的质量2~3 mg。

热重分析:在N2气氛下,升温速率为20 ℃/min,测试温度范围室温至700 ℃,气体流速20 mL/min,阻燃ABS样品的质量10~12 mg。

2 结果与讨论

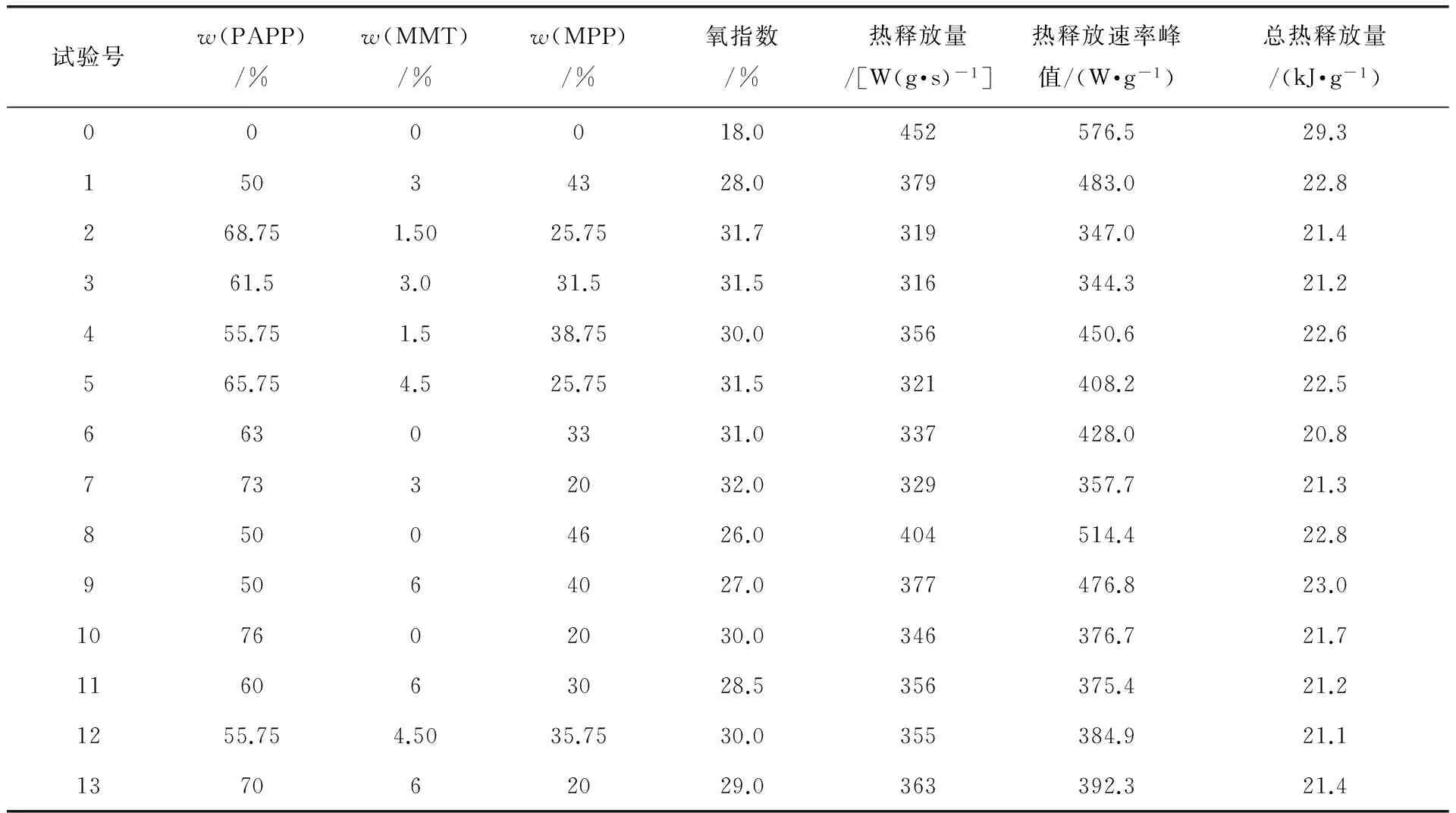

2.1 混料试验设计

采用混料试验设计极端顶点设计法。将PAPP、MMT和MPP作为混料试验的三个组分,加入阻燃协效剂复配成IFR。设定IFR在阻燃ABS体系中总的质量分数为30%,ABS的质量分数固定为70%。IFR中阻燃协效剂的质量分数为4%。为了优化计算结果,方便试验操作,将PAPP、MMT和MPP三个组分的总质量分数定为96 %,获得混料试验设计表,以及氧指数和微型燃烧量热仪测试结果,如表1所示。

使用MINITAB 软件中的“分析混料设计”程序,将测试得到的热释放量数据作为响应指标,进行模型回归的方差分析,优化出相应的回归方程,获得优化配方:PAPP的质量分数为66.48%,MMT的质量分数为2.36%,MPP的质量分数为27.15%。

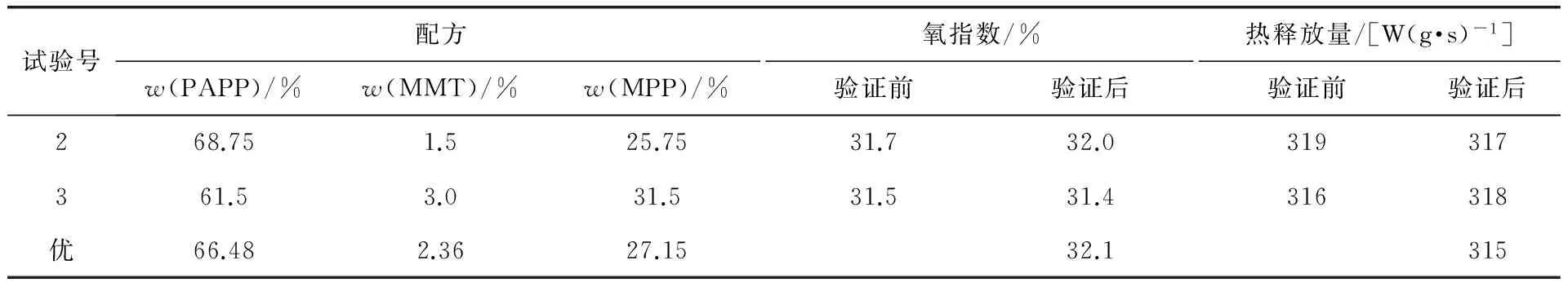

2.2 验证试验

混料试验得到的最佳阻燃剂配方:PAPP的质量分数为66.48%,MMT的质量分数为2.36%,MPP的质量分数为27.15%,热释放量理论值为318 W/g·s。对比混料试验中2号和3号的试验数据,三者的热释放量较相近,所以对这三组配方验证试验,试验结果如表2所示。由表2中氧指数和热释放量可见:优化配方的阻燃性能较其他两组的稍佳,所以是试验范围内最佳的阻燃剂配方。该配方阻燃ABS体系测试结果:氧指数为32.1%,通过UL94 V-1级,灼热丝可燃性指数(GWFI)≥ 750 ℃。

2.3 燃烧性能

微型燃烧量热仪是一种评价材料潜在火灾危险性的仪器,通过程序控温,可以直接测量材料热解时挥发性降解产物的燃烧焓。

表1 混料试验设计表及试验结果

表2 验证试验结果

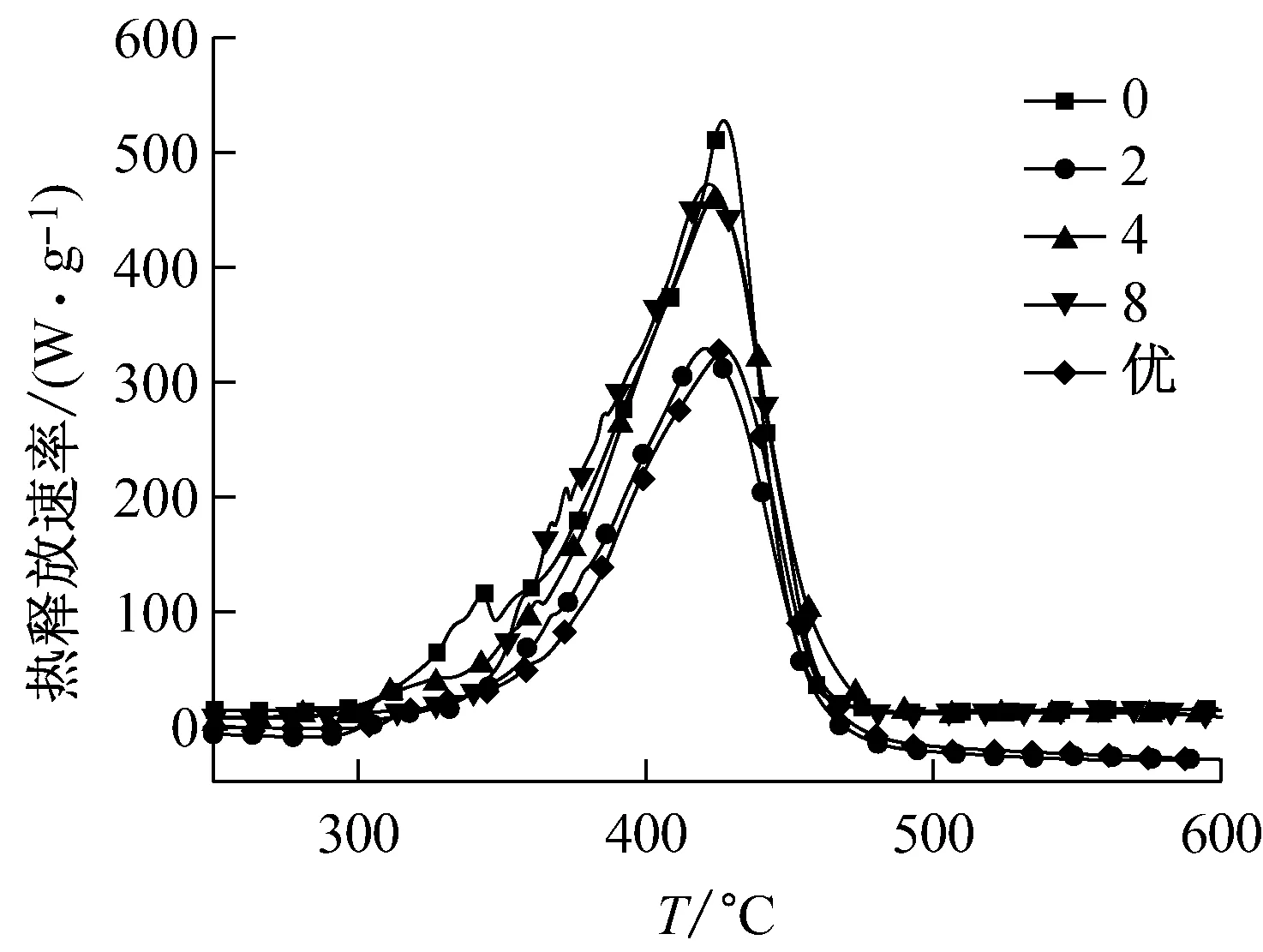

阻燃ABS材料的热释放速率与温度的关系曲线,如图1所示,相关数据见表3。热释放速率和总热释放量常用于评价火灾的危害性。热释放速率的增加不仅会加快火灾的蔓延,而且会造成氧气浓度的下降,并由此造成材料的不完全燃烧,导致材料在燃烧过程中生成更多的烟气;而总热释放量则决定火灾的大小以及潜在的危害。材料的热释放量是材料的热释放速率峰值和材料的升温速率之比,是评价材料火灾危险性的重要指标。

图1 阻燃ABS材料的热释放速率与温度的关系曲线

试验号热释放量/W(g·s)-1热释放速率峰值/(W·g-1)总热释放量/(kJ·g-1)点燃温度/℃0452567.529.3428.8231934722.1426.74356450.622.6424.68404514.422.8427.1优31534420.2420

纯ABS 的热释放量为452 W/g·s,热释放速率峰值为567.5 W/g,总热释放量为29.3 kJ/g。添加阻燃剂后,阻燃改性ABS体系的各项数据都有所降低,优化配方的热释放量降至315 W/g·s,比纯ABS的降低了30.31%,热释放速率峰值为344 W/g,降低了39.38%,总热释放量为20.2 kJ/g,降低了31.06%。阻燃改性ABS的燃烧性能明显下降。这是由于经过阻燃处理后,ABS在热解燃烧过程中残炭率上升,从而起到保护层的作用,阻碍了氧气、可燃物和热量的流通,从而导致热释放速率的下降。将热释放峰值所对应的温度定义为材料的点燃温度。由表3可知:材料的点燃温度变化不大。

2.4 热重性能

2.4.1 阻燃剂的热重性能

图2为优化配方复配阻燃剂在氮气氛中的热重曲线图。由图2可见:低于270 ℃,阻燃剂都比较稳定,失重1%的分解温度为275 ℃左右,失重5%的分解温度为306 ℃;而ABS的挤出温度为190 ℃,注塑温度为220 ℃,所以复配阻燃剂完全可以满足ABS的加工要求。随着温度的升高,阻燃剂分解加快,在429 ℃时,出现了热失重的峰值。当温度升高到700 ℃时,阻燃剂的残炭率为41.61%,成炭能力较好。

图2 优化配方阻燃剂在N2中的热重曲线

2.4.2 阻燃ABS的热重性能

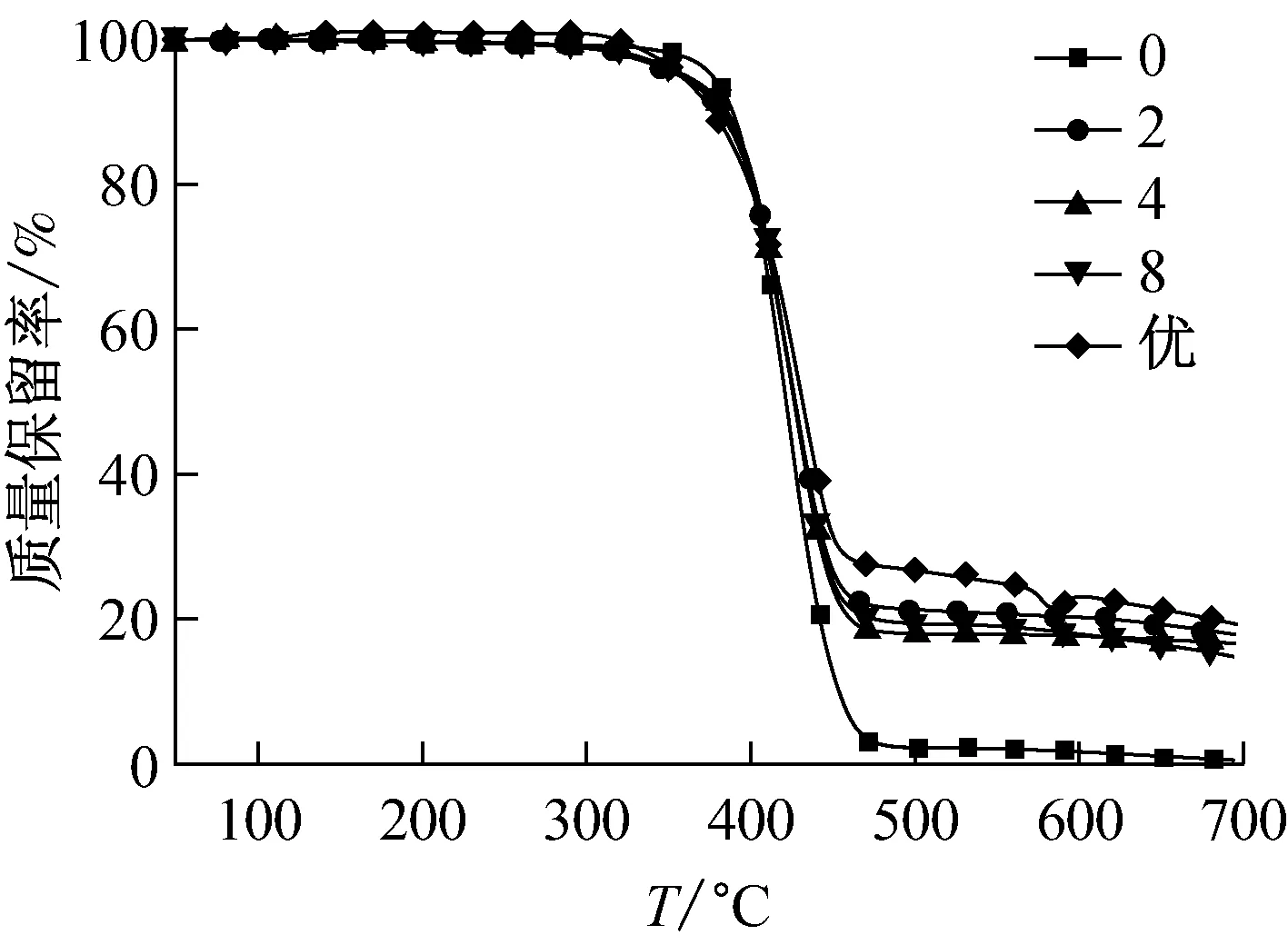

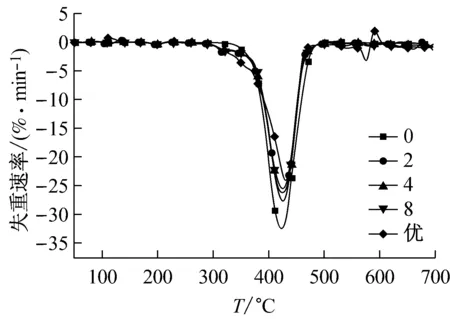

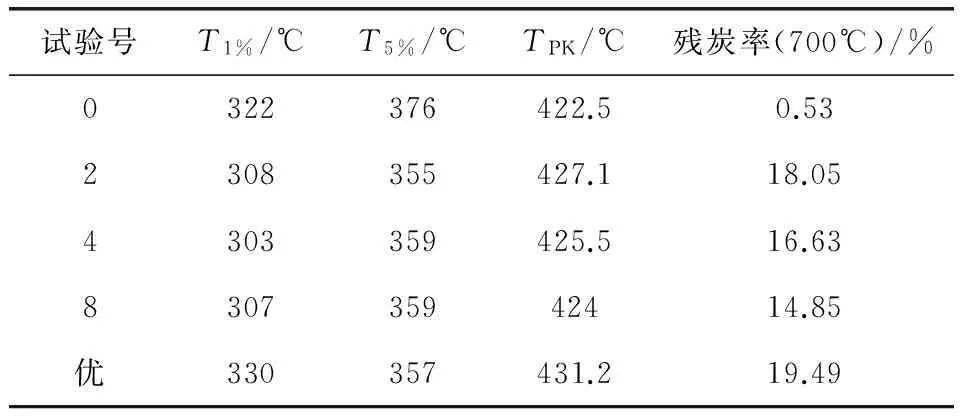

图3是阻燃改性ABS材料的热重曲线,相应数据列于表4中。

ABS在氮气氛下失重1%的分解温度为322 ℃,失重5%的分解温度为376 ℃。由图3可知:ABS热失重速率峰值对应的温度为422.5 ℃。高于500 ℃,ABS就基本降解完成,在700 ℃时残炭率只有0.53%,说明ABS自身降解时主要产生气体挥发物或者小分子物质,高温时成炭能力极低。

在ABS中添加质量分数为30%的复配IFR后,阻燃ABS失重1%和5%的分解温度稍有提前。这是由于阻燃剂的起始分解温度比ABS的低,使得阻燃ABS体系的起始分解温度也降低。但是在比较热失重速率峰值对应的温度时发现;ABS阻燃后该温度稍有推迟,说明IFR早期分解形成了炭层,有效延缓了ABS的热降解作用。在700 ℃时,阻燃ABS的残炭率显著增加,其中添加优化配方IFR的ABS残炭率增加到19.49%。这可能是由于PAPP在加热条件下首先热分解生成磷酸、偏磷酸等,MPP热分解产物主要有三聚氰胺和聚磷酸,并且有水蒸气、氨气等不燃性气体,然后聚磷酸和偏磷酸促进PAPP碳骨架脱水成炭,同时MMT发挥了促进酸源分解的作用,三个组分相互协调,最终形成膨胀型阻燃剂体系,提高了阻燃ABS体系的热稳定性和成炭能力。

图3 阻燃ABS在N2中的热重曲线

试验号T1%/℃T5%/℃TPK/℃残炭率(700℃)/%0322376422.50.532308355427.118.054303359425.516.63830735942414.85优330357431.219.49

注:T1%和T5%分别为失重1 %和失重5 %时的温度,TPK为热失重峰值对应的温度

3 结语

(1) 通过混料试验得到优化的ABS阻燃剂配方:PAPP的质量分数为66.48%,MMT的质量分数为2.36%,MPP的质量分数为27.15%。阻燃ABS的氧指数为32.1%,通过UL94 V-1级,灼热丝GWFI ≥ 750 ℃。

(2) 使用微型燃烧量热仪研究了阻燃ABS的燃烧性能,优化配方阻燃ABS体系的热释放量比纯ABS的降低了30.31%,热释放速率峰值降低了39.38%,总热释放量降低了31.06%,提高了材料的燃烧性能。

(3) 采用热重分析研究了材料的成炭性能和阻燃性能,阻燃ABS体系的起始热分解温度稍有降低,但是热失重峰值推迟,在700 ℃残炭率明显增加。优化配方阻燃ABS体系的残炭率为19.49%,而ABS仅为0.53%,说明复配阻燃剂可以充分发挥膨胀阻燃作用,显著提高ABS的成炭性能和阻燃性能。

[1] OWEN S R, HARPER J F. Mechanical, microscopical and fire retardant studies of ABS polymers[J]. Polymer Degradation and Stability, 1999, 64(3):449-455.

[2] CHOI Y S, XU Ming-zhe, CHUNG I J. Synthesis of exfoliated acrylonitrile-butadiene-styrene copolymer(ABS)clay nanocomposites: Role of clay as a colloidal stabilizer[J]. Polymer, 2005,46(2):531-538.

[3] 申欣, 陈利华. ABS阻燃剂的应用与发展趋势[J]. 塑料科技, 2010, 38 (8):92-96.

[4] WANG Shao-feng, HU Yuan, ZONG Ruo-wen. Preparation and characterization of flame retardant ABS/montmorillonite nanocomposite[J]. Applied Clay Science, 2004, 25(1-2):49-55.

[5] TJONG S C, JIANG Wei. Mechanical and thermal properties of poly(acrylonitrile-butadiene-styrene) copolymer rein-forced with potassium titanate whiskers[J]. Journal of Applied Polymer Science, 1999, 73(14):2985-2991.

[6] BREBU M, BHASKAR T, MURAI K, et al. The individual and cumulative effect of brominated flame retardant and poly vinyl chloride (PVC) on thermal degradation of acrylonitrile-butadiene-styrene(ABS) copolymer[J]. Chemosphere, 2004, 56(5):433-440.

[7] 刘逸,易江松,蔡绪福. ABS新型无卤膨胀阻燃体系的研究[J]. 中国塑料,2011, 25 (4):77-82.

[8] WANG Shao-feng, HU Yuan, SONG Lei, et al. Preparation and thermal properties of ABS/montmorillonite nanocomposite[J]. Polymer Degradation and Stability, 2002, 77(3):423-426.

[9] 张安琪,李蓉仑,张晓,等. 协效剂对ABS/APP/PA6体系阻燃效应的研究[J].塑料工业,2011, 39 (6):87-90.

[10] XIAO Xiong, HU Shuang, ZHAI Jin-guo, et al. Thermal properties and combustion behaviors of flame-retarded glass fiber-reinforced polyamide 6 with piperazine pyrophosphate and aluminum hypophosphite[J]. Journal of Thermal Analysis and Calorimetry, 2016, 125(1):175-185.

Fire Retardant Study of ABS Polymers by Design of Mixture Experiment

XUXiao-li,CHENTao,HUShuang,LINZhuo-shi,XIAOXiong

(Shanghai Key Laboratory of Catalysis Technology for Polyolefins,State Key Laboratory of Polyolefins and Catalysis,Shanghai Research Institute of Chemical Industry, Shanghai 200062,China)

Mixing experiment method was used to design the flame retardants formula of pyrophosphate(PAPP), montmorillonite(MMT) and melamine polyphosphate(MPP). The impact of different formula on the combustion performance and thermal stability properties of the flame retardant acrylonitrile-butadiene-styrene copolymer (ABS) was characterized by limiting oxygen index, microscale combustion calorimeter(MCC) and thermogravimetric analysis(TGA). The test data was carried out by regression analysis to get the optimized formula. The results show that the peak heat release rate and total heat release of optimized formula decreased 39.38% and 31.06%, respectively, the char residual rate increased from 0.53% to 19.49% at 700 ℃ comparing to the pure ABS. It shows that the thermal stability was increased and the heat release in the process of combustion was effectively reduced. The limiting oxygen index of the flame retardant ABS was increased to 32.1%, the mixing experiment method was feasible and efficient.

design of mixture experiment; intumescent flame retardant ; ABS

许肖丽(1987—),女,硕士,工程师,从事高分子材料阻燃技术的研究

TQ 314.24+8

A

1009-5993(2016)04-0062-05

2016-08-02)