桥梁深水基础钢-混围堰设计与施工技术在轨道交通中的应用

2016-12-30王成

王 成

(中国铁建投资集团有限公司, 北京 100000)

桥梁深水基础钢-混围堰设计与施工技术在轨道交通中的应用

王 成

(中国铁建投资集团有限公司, 北京 100000)

钢-混围堰是大中型桥梁深水基础施工的大型临时设施。以重庆轨道环线鹅公岩轨道专用双塔双索面自锚式悬索桥桥塔基础围堰设计与施工为实例, 论述在轨道交通中首次使用的混凝土围堰和双壁钢围堰相结合的围堰形式,以及该钢-混围堰设计、加工制作、组拼及下沉施工的技术要点。

筑岛帷幕注浆 钢-混围堰 施工技术 自锚式悬索桥

城市轨道交通中特大跨度桥梁的占比不大,但却具有控制性的地位。其中,悬索桥由于合理地利用梁、塔和高强度拉索各自的材料和力学特点,在跨越大的障碍或河流时常作为优选桥形之一。在大跨度悬索桥桥塔基础的施工中,深水基础的施工存在诸多技术困难。文献[1-7]分别介绍了不同桥形不同环境下围堰的加工、运输、拼装、下沉及封底等方面的施工技术。以重庆轨道环线鹅公岩轨道专用双塔双索面自锚式悬索桥桥塔基础围堰设计与施工为实例,论述在轨道交通中首次使用的混凝土围堰和双壁钢围堰相结合的围堰形式,及其设计、加工制作、组拼及下沉施工等技术要点。

1 工程概况

1.1 工程简介

鹅公岩大桥全长1 629.823 m(含引桥),是为跨越长江而设的轻轨专用桥,主桥为(50+210+600+210+50) m双塔双索面自锚式悬索桥,桥长1 120 m。主墩基础采用18根φ3.0 m钻孔灌注桩,桩间距6.0 m,桩长16 m;承台为哑铃形截面,横向总长48.5 m,纵向宽17 m,承台厚5 m。

主桥两个主塔均位于水中,西岸主塔处河床在长江枯水期可露出水面,东岸主塔处河床常年处于水下,基础及主塔施工需采用围堰法施工。总体施工方案为筑岛帷幕注浆止水,机械静态破碎开挖承台基坑,下围堰、钢护筒及封底,然后进行桩基、承台及塔柱的施工。

1.2 气象资料

桥址区空气湿润,多年平均气温18.3 ℃,极端最高气温43 ℃,极端最低气温-1.8 ℃。降雨集中在5~9月。

1.3 工程地质资料

水中承台围堰深度范围河床底层为:第四系全新统人工填土、卵石土,侏罗系中统沙溪庙组砂岩层。位于长江沙碛斜坡地段,属河流侵蚀、堆积河谷岸坡地貌。

1.4 水文资料

鹅公岩大桥桥位处常水位175 m,水深14 m,施工水位165 m,波浪高1.4 m,西岸主塔承台以下水深3 m,东岸主塔承台以下水深3.5 m。

2 钢-混围堰设计

2.1 混凝土围堰结构设计

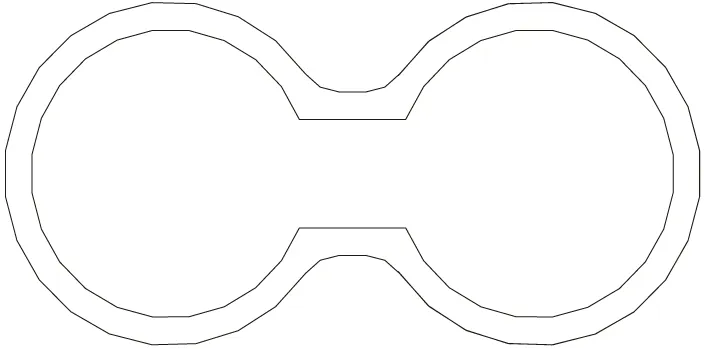

主塔基础钢围堰采用钢-混结合,底部为混凝土围堰,上部接两个独立环形双壁钢围堰。东、西两岸高程分别为+154.50 m和+161.50 m,东、西两岸混凝土围堰顶高程为+165.00 m和+170.00 m,总高分别为10.5 m和8.5 m。东、西两岸混凝土围堰长分别为60.389 m和59.377 m,宽28 m。混凝土围堰分基础和墙身两部分,基础为封底混凝土层,内径为23.3 m,外径为29.3 m,壁厚3 m;墙身部分内径为24 m,外径为28.6 m;中间设置直线段,长度为9.14 m。混凝土围堰内部布设钢筋(如图1)。

图1 混凝土围堰平面示意

2.2 钢围堰结构设计

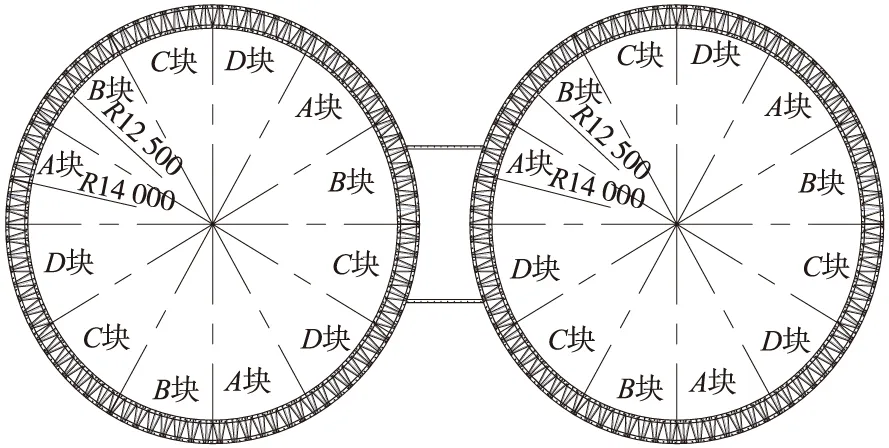

混凝土围堰顶部接独立的两个圆形钢围堰,东、西两岸高分别为23 m和18.1 m,顶高程分别为+187.90 m和+188.10 m,钢围堰之间通过单壁围堰进行连接。圆端内径为25 m,外径为28 m,直线段长32.4 m(如图2)。

图2 钢围堰平面示意

双壁钢围堰内、外壁板均采用8 mm和6 mm厚钢板,壁板上采用角钢竖肋和环形板加强,两壁板之间采用隔仓板和水平环形桁架连接,以使内外井壁组合成整体。

钢围堰首节段与混凝土围堰顶预埋件进行焊接,并在底部0.6 m范围内围堰壁内、外填充混凝土,壁板竖肋、水平桁架、竖向桁架均采用角钢和槽钢。

东塔钢围堰顶高程为+188 m,混凝土围堰顶高程为+165.00 m,混凝土围堰底高程为154.50 m,钢混围堰总高33.5 m,采用10.5 m混凝土结构,23 m钢结构。钢围堰沿高度分为4个节段,钢结构4.9 m首节段(L100角钢)+2×6.6 m标准段(L100角钢)+4.9 m顶节段(L80角钢)。首节底高1 m范围为加强段,所有杆件均采用双肢结构,每节围堰在平面上分为12块,9个隔舱。

西岸钢围堰顶高程为+188.1 m,混凝土围堰顶高程为+170.00 m,混凝土围堰底高程为161.50 m,钢混围堰总高26.6 m。钢围堰沿高度分为3个节段,围堰高34 m,采用4.8 m首节段(L100角钢)+6.6 m标准段(L100角钢)+4.9 m标准段(L80角钢)。首节底高度1 m范围为加强段,所有杆件均采用双肢结构,每节围堰在平面上分为12块,9个隔舱。

2.3 设计考虑荷载

(1)水平荷载:静水压力、流水压力、主动土压力、波浪力、风力、土压力;

(2)垂直荷载:围堰自重、围堰侧壁填充砼自重、灌水自重、封底砼自重、水浮力、封底砼与护筒黏结力、钢围堰与侧壁土黏结力。

2.4 设计检算

根据新型围堰的结构形式,主要对以下方面进行检算:

(1)双壁钢围堰在164 m、176 m、183 m和188 m不同水位时期四种工况的结构杆件检算;

(2)混凝土围堰结构、预埋件以及整体变形检算;

(3)钢-混围堰整体抗倾覆稳定性、整体抗滑移稳定性检算;

(4)钢-混围堰整体抗浮计算。

2.5 检算结果

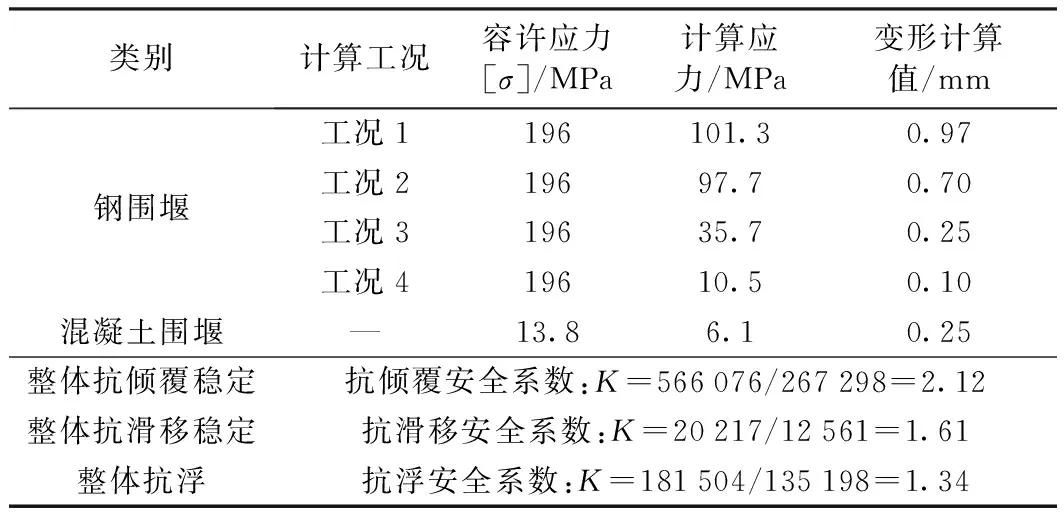

根据桥位处地质、水文、地貌条件,采用桥梁空间结构计算软件,对钢-混围堰高度、截面尺寸及预埋件进行空间分析,计算结果见表1。

表1 钢-混围堰应力、变形控制计算结果

由表1可看出,检算结果均满足设计规范要求。

3 钢混围堰施工

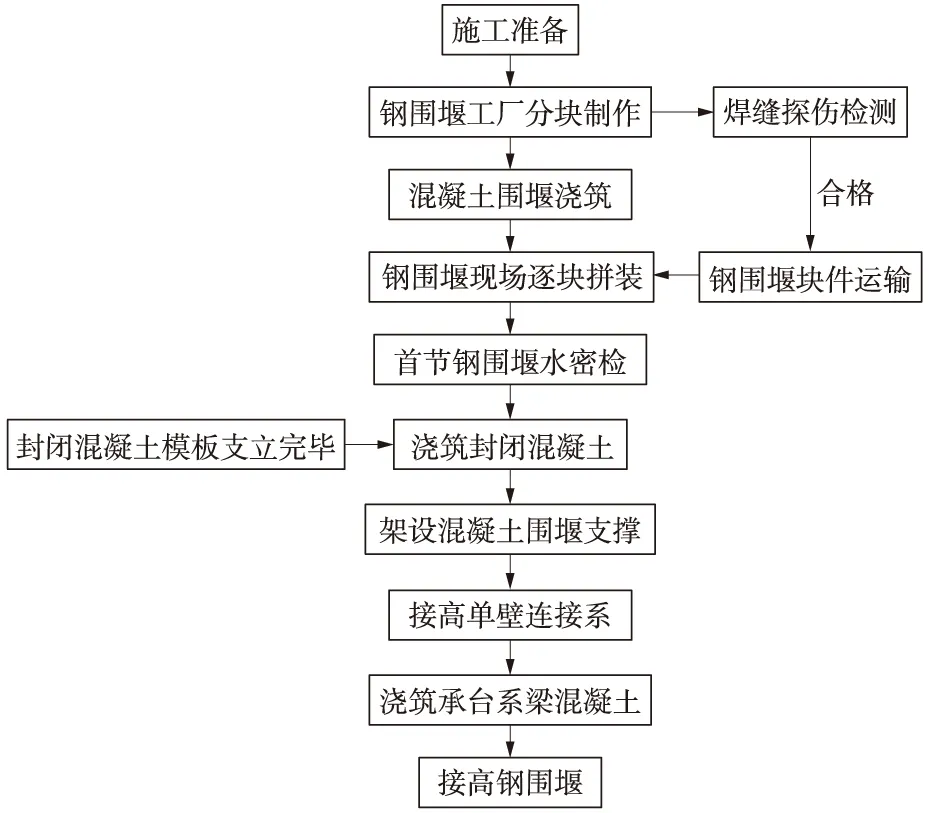

施工工艺流程如图3所示。

图3 钢-混围堰施工工艺流程

3.1 混凝土围堰施工

(1)钢护筒埋设

根据桩位位置埋设钢护筒。钢护筒采用16 mm厚钢板卷制而成,埋设高度4.5 m,履带吊吊装就位,利用型钢进行顶部连接,底部埋设钢筋立柱固定。

(2)混凝土围堰钢筋施工

φ16 mm钢筋、间距25 cm布置成环形钢筋网片,内部构造筋间距50 cm布置。

(3)混凝土施工

围堰混凝土采用分层、分段、分台阶浇筑。第一层为嵌岩混凝土浇筑层,嵌入完整中风化岩层,深度厚度不小于1 m,第二、三层高2 m,第四层安装预埋件,浇筑高度80 cm,剩余部分待首节钢围堰安装完成后,与60 cm隔舱混凝土一同浇筑,确保钢混结合不漏水。预埋件为型钢骨架及环板,定位精度:高程±5 mm,水平位置±10 mm。

(4)钢围堰施工

钢围堰通过履带吊直接进行起吊、安装,与预埋件焊接而成。钢混连接的关键是控制钢围堰面板、竖肋与预埋件环板焊缝长度,饱满度,焊角高度等技术指标。

3.2 钢围堰施工

双壁钢围堰集中在工厂分块制作,通过船只运输至施工现场拼装。首节段根据现场水位情况,在工厂分块加工后运至现场,应按车间内编号顺序进行组拼。

(1)分块制作工艺要求

严格按照设计加工图要求进行材料计算、备料、加工和设备的选型搭配,以及围堰整体水下浮运的准备工作。

为提高钢围堰加工精度,形成规模化流水线生产,在钢围堰加工场设置胎架,每块均在胎架上制作。制定严格的焊接工艺,减少焊接变形,必要时应进行焊接工艺试验和焊接工艺评定。

对加工完成的块件,应按照设计及相关规范要求的频率进行焊缝无损探伤检查,不合格的应予以返工或补修。

每块钢围堰焊接完毕后,内外壁板、隔舱板焊缝必须进行煤油渗透试验。煤油渗透试验检验方法为:焊缝外涂白垩粉浆,晾干后再刷煤油,0.5 h后检查,无煤油渗漏斑点为合格。否则渗透处必须铲除重焊。

围堰加工制作单位应提供详尽的自检资料,质检人员、施工主要负责人和设计人员应对主体结构进行严格检查验收,经签字后方可出场。

(2)钢围堰拼装

东、西两岸双壁钢围堰首节分别高4.8 m和6.6 m,采用旱地拼装法,直接在基坑内拼装。围堰块件在工厂加工制作,经验收合格后,由船运输至现场进行组拼。

首节段组拼工艺要求:①吊拼首节第一分块,将两端线对准分块线,底脚外壁对准所做边缘线标记,在围堰外壁吊垂线,并与环板临时焊接固定。②吊装第二个分块与第一分块相接,调整对准边缘线并竖向调整各环形水平桁架和内外壁板,焊接固定,测量上口半径或内壁尺寸偏差。③按编号依次逐块吊、拼、焊、连,直至围堰成型,此时应检查围堰平面尺寸、竖直度等,偏差值应在设计及规范允许范围内。④首节钢围堰焊拼成整体后,应对围堰进行直径、倾斜度、结构等的全面检查。

首节钢围堰就位后,应全面检查钢围堰尺寸、焊缝和吊挂结构,并履行下沉前的签证手续。

钢围堰接高工艺:钢围堰接高需根据水位情况而定,旱地施工时可利用两台50 t履带吊进行对称逐块接高。高水位时,通过50 t浮吊来实现接高。先采用点焊固定,确认位置合格后再全面焊接。同一节12块之间的桁架必须保持闭合,以保证整体受力安全。壁板采用搭接焊或贴板焊接,焊缝必须做煤油渗透试验检查。组拼焊接时,对于水平焊缝施焊,如拼装前围堰直径差为负,则先焊接外壁板水平焊;如拼装前围堰直径差为正,则先焊接内壁板水平焊。各节、块围堰先点焊组拼成整体,然后对围堰的直径、倾斜度及围堰结构进行测量、检查,合格后方能全面实施焊接。焊接时应严格按照设计及相关规范要求,按照一定顺序对称进行。围堰焊接完毕后,应对焊缝进行检查,对壁板和隔舱板进行煤油渗透检查,不合格的应予以补焊。

第二节围堰拼装完成后,依次接高剩余节段。钢围堰接高的施工顺序为:焊临时工作平台——在前一节焊接导向——起吊块件对位——各块件水平焊缝点焊——修整及配切——各块件竖向焊缝点焊——内外水平环板对接施焊——水平焊缝施焊——内外壁板竖向焊缝施焊——其余焊缝施焊——检验。

(3)组拼精度控制

块件放置在钢围堰顶面的水平顶环板上,平面上有一定的调整余地。块件定位以隔舱板为参照物。

围堰块件安装精度控制如式(1)

式中d——围堰设计公称内径;

h块——块件实测高度;

Δ1——焊接直径收缩量,取30~60 mm;

Δ2——围堰顶设计内径与实测内径的差值;

t——块件实测壁厚。

(4)隔舱壁混凝土浇筑

根据现场水位情况,综合考虑水头差和围堰抗剪需要,井壁内需充填1 m高混凝土。该充填混凝土为水下混凝土,通过输送泵泵送,导管法浇筑。浇筑时应分舱、对称、等速进行。导管的提升与移动利用浮吊进行,浇筑中要注意随时测量混凝土面高程,并根据设计要求控制舱内外水头差。

3.3 钢护筒安装及封底混凝土灌注

钢-混围堰封底C30混凝土厚度根据现场地质岩石情况而定,将围堰内清理至中风化岩层表面即可,并进行清洗,确保混凝土可直接与基岩结合。

4 结束语

钢围堰在深水基础施工中使用较为广泛,但混凝土围堰和双壁钢围堰相结合的围堰形式为首次在本项目上实施。结合筑岛、帷幕止水,给钢混围堰施工创造了有利的旱地施工作业条件,同时结合总体施工方案、水文、工期等综合因素,采用钢混结合形式的围堰结构,既能保证围堰施工功能和质量,又降低了施工难度,提高了施工功效,且便于后期拆除。混凝土围堰和双壁钢围堰相结合的围堰形式,适用范围广泛,有广泛的推广空间。

[1] 余本俊.大型钢沉井整节段制造、运输与现场接高施工技术[J].桥梁建设,2013,43(2):110-115

[2] 周文.汉宜铁路蔡家湾汉江特大桥168号主墩双壁钢围堰施工技术[J].铁道标准设计,2010(10):80-83

[3] 程晨.南京大胜关长江大桥主桥4号墩双壁钢吊箱围堰整体吊装设计与施工[J].桥梁建设,2008(4):20-23

[4] 王贵春,皇甫昱.桥梁深水基础双壁钢围堰施工技术分析[J].铁道建筑,2007(8):22-24

[5] 郭立君.蚌埠淮河铁路特大桥深水基础双壁钢围堰施工技术[J].铁道建设,2004(1):25-29

[6] 傅琼阁.深水基础钢围堰施工技术[J].中外公路,2005,25(4):128-130

[7] 赵兴寨,张斌斌,刘蓓.襄樊汉江五桥双壁钢围堰分层分块施工技术[J].铁道建筑,2011(12):31-33

[8] 周永兴,何兆益,邹毅松.路桥施工计算手册[M].北京:人民交通出版社,2001

Design and Construction Techniques of Deepwater Steel-concrete Composite Cofferdam in Urban Railway Transit Bridges

WANG Cheng

2016-09-05

1672-7479(2016)06-0094-04

U445.4; U445.5

B