激光测量在高速铁路扣件扣压力检测的适用性研究

2016-12-30余喆琦朱洪涛王志勇

余喆琦,朱洪涛,2,王志勇,2

(1.南昌大学机电工程学院,南昌 330031;2.江西日月明测控科技股份有限公司,南昌 330029)

激光测量在高速铁路扣件扣压力检测的适用性研究

余喆琦1,朱洪涛1,2,王志勇1,2

(1.南昌大学机电工程学院,南昌 330031;2.江西日月明测控科技股份有限公司,南昌 330029)

为了提高铁路扣件扣压力检测的自动化程度,弥补人工检测精度低、效率低等方面的不足,研发一种基于激光测量原理的扣件扣压力自动检测系统。首先基于人工检测的原理建立高度差的测量模型,然后对测量系统采集到的数据进行处理分析,通过数据噪声处理、有效数据组的判定、特征点的提取得到测量模型所需结果,验证系统的适用性和有效性。为了验证特征值提取方法的有效性,对H-h高度差的提取结果与标准棒料直径进行比对,精度达到0.0064,在提取效果上具有较优的表现。测量系统的不确定度达到0.086,满足检测精度要求。

高速铁路;激光测量;扣件;扣压力;特征值提取

高速铁路轨道扣件是用以联结钢轨和轨枕(或其他类型轨下基础)的零件。其作用是将钢轨固定在轨枕上,保持轨距和阻止钢轨相对于轨枕的中横向移动。扣压力是由扣压件施加到轨底表面的垂直力[1]。扣件系统的扣压力对轨道弹性和几何尺寸起着重要作用,直接影响着高速列车运行的安全性和舒适性。在扣件系统中,形状复杂的弹条是实现扣件系统功能的重要组成部分,对于扣压力的取值和组装方法,欧洲标准没有做出具体的要求,但制定了扣压力的测试方法[2]。参照欧洲标准,结合我国自身高速铁路扣件的特点,我国暂行技术条件规定了扣件组装以螺母拧紧的方式紧固弹条,弹条扣压程度以三点接触为准,即弹条中部前端下颚与绝缘块接触为准。

目前扣件扣压力的检测方式主要为实验室的独立检测与在线的螺栓扭矩检测。实验室的独立检测是针对扣件的整体检测,对于扣件自身的检测比较准确,但只停留在理想环境下,不能反映扣件在实际工作中的状态[3]。在线的螺栓扭矩检测,快速简单,但实际扣压力的作用位置在弹条上,检测螺栓扭矩不能够准确反映扣压力。高玉和[4]利用力转移法将扣件系统作用在钢轨上的扣压力转移到检测装置上,通过传感器检测出扣件的扣压力。实际的静态检测应用中,铁道部门对扣件的检查采用人工检测方式,检测人员以塞尺作为检测工具,辅助头灯照明装置,逐个检测扣件的状态。我国高速铁路的轨道检查在夜间进行,提供天窗时间段,因而使得这种检测方式存在工作效率低、劳动强度大、人为因素影响多、检测采样率低等缺点,无法满足高速铁路轨道扣件服役状态普查的要求。以激光测量为例,讨论激光测距在扣压力测量中的适用性。

采用激光检测高速铁路扣件扣压力的大小作为一种新型的测量方法[5],目前处于实验分析阶段。基于现行的技术条件规定,实际的人工测量当中是以弹条中圈环下表面的最低点与绝缘垫片之间低于0.1 mm作为评价标准,然后用塞尺测量弹条中部前端下颚与绝缘垫片之间的缝隙。

1 激光测量系统的测量原理

文章提出的激光测量系统的设计目标是在无需定位扣件位置的情况下,实现对扣件快速、准确地测量[6]。激光测量硬件系统主要包括上位机数据处理系统、下位机供电系统、激光采集系统等。激光测量扣件系统如图1所示,激光器发出的线激光与Y轴平行,一次激光扫描,可以得到一组数量为800的数据点信息,包含Y轴和Z轴方向的距离值。当车载激光测量系统沿着钢轨X方向移动时,激光测量系统扫过一个完整的扣件,根据设定的采样频率,可以得到若干组800个数据点。

图1 激光测量示意

图2 测量示意

激光测量以人工测量方法作为参照,根据测量得到的数据,找出垂向弹条中圈环上最高点的高度,绝缘垫片的垂向高度。如图2所示,H为激光器测量到的中圈环最高点的高度,h为激光器测量到的轨下绝缘垫片的垂向高度。

考虑激光传感器的精度以及弹条中圈环直径的非线性因素,将其作为误差补偿u,从而提高测量结果的精度,得到缝隙的大小。测量模型如式(1)表示为

式中,ε为缝隙大小;H为激光测量得到中圈环上最高点的高度;h为激光测量得到绝缘垫片的垂向高度;D为弹条直径;u为误差补偿, mm。

2 数据点的处理

根据测量模型,从图3可知,测量模型的特征区域落在螺栓所在区域处,当二维线激光测量落在数据组有效区域时,由于螺栓是整个扣件系统中可测的最高位置,将数据组中的最高数据点与螺栓高度做匹配,以此作为有效数据的判定条件。

图3 有效数据组所在特征区域

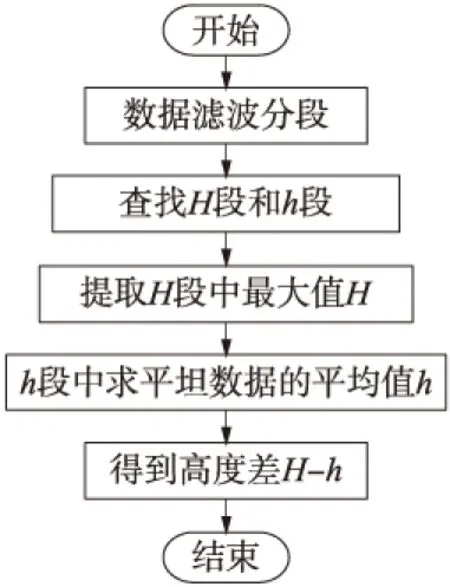

采集到的二维激光数据经过数据去噪预处理,有效数据组的判定、数据点的分割以及数据点特征位置的提取,最后根据测量模型的计算得到最终的扣件弹条中圈环最低点到绝缘垫板之间的缝隙大小。每一组的数据处理基本流程如图4所示。

图4 数据处理流程

2.1 数据预处理

在有效数据组的判定、数据点的分割以及特征位置的提取过程中,不可避免地存在由于测量粗差或者噪点造成的影响。在采用二维激光的数据采集过程中,噪声的产生是不可避免的。而不合理的噪声点的存在会对后期数据的判定和处理有比较大的影响,使得结果产生较大的偏差[7]。因此,在数据判定的前期,应该将噪声从数据点序列中剔除。在综合角度监察法和弦高差法后,提出以下方法。

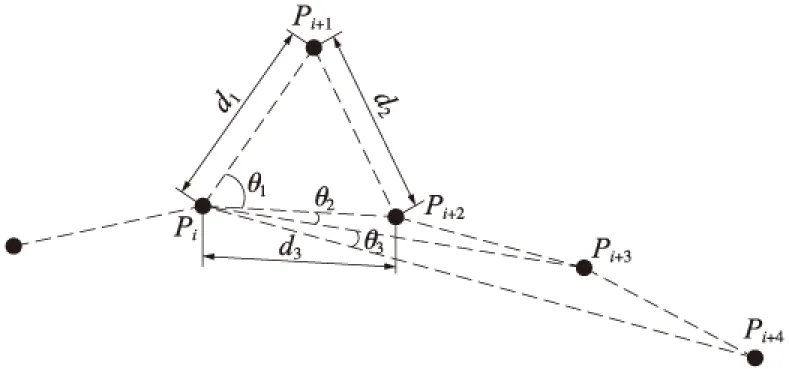

将测量的数据点作为点集U={P1,P2,…,Pi,…,Pn},i表示数据点的点数。根据下面的式子,得出Pi,Pi+1,Pi+2两两之间的距离d1,d2和d3

图5 点的分布

如图5所示,θ1、θ2、θ3为方向角,取逆时针为正方向。判断噪声点准则。

(1)当σ1的值为负时,或者小于阈值σ时,计算得到θ1、θ2的值。如果θ1与θ2异号,则Pi点为噪声点,予以剔除;如果θ1与θ2同号,计算θ3的值,如果θ1与θ3的值异号,则Pi点为噪声点,予以剔除;如果θ1与θ3的值同号,μ1的值小于μ时,认为该点为噪声点,予以剔除;否则保留该点。

(2)当σ1的值大于σ且μ1的值小于μ时,计算得到θ1、θ2的值。如果θ1与θ2异号,则Pi点为噪声点,予以剔除;如果θ1与θ2同号,计算θ3的值,如果θ1与θ3的值异号,则Pi点为噪声点,予以剔除;如果θ1与θ3的值同号,保留该点。

(3)上诉条件都不满足的点,均保留。

自此,数据的去噪处理完成。根据上述的去噪算法,对测量得到的一组有效数据,如图6(a)所示,进行去噪处理后得到去噪效果如图6(b)所示。

2.2 有效数据组判定

在数据预处理之后,对数据进行有效性的判断,落在特征区域的数据组为有效数据,落在特征区域外的数据组作为判定扣件紧固状态时的无效数据,不予采用。有效数据组的判定作为整个数据处理关键的一步[8,9]。一旦有效数据被误判成无效数据,将不能找到判定扣件紧固状态的缝隙值。一旦无效数据被误判为有效数据,得到的缝隙值将影响对扣件状态的判断。

判定数据组的有效性的基本算法流程,具体表述如下。

根据Step1的判定结果,有以下两种情况。

Case1:满足公式条件,认为此组数据为有效数据。

Case2:不满足公式条件,则剔除该点,在剩下的799个数据点中找最高点,重复Step1。如果在剩下数据点中都没有找到符合条件的点,则此组数据为无效数据。

2.3 特征值提取

由于测量模型中弹条直径D为已知的,根据测量到的数据组,提取H-h成为整个特征提取过程的重点。在第500个点之后的数据是铁轨轨底的数据,为了不让轨底的数据影响到数据分割。在有效数据组判定过程中得到的最高点进行保留。然后将数据从最高点截取到第500个点。即将特征值的数据点保留,剔除轨底的数据。

由于数据中的拐点较多,再加上局部高点的影响,使得靠拐点来判定数据的分割有一定的难度。因此,先将对数据点进行滤波。根据对多组数据的研究发现,除了特征位置以外的数据点密度较小,点与点之间的高差较大,即斜率较大。根据这一特点,为了将截下来的数据点进行分段,将除特征位置以外的数据点,通过滤波的手段将其剔除,判定式如下

(6)

式中,ai为任意一点;ai+n为ai点往后n个数据点。

将每n个点进行一次斜率计算,斜率在临界值以下的数据全部保留,大于临界值的予以剔除。滤波之后,可以将数据中除拐点之外的点全部剔除。根据多次试验得到,n取2,临界值取0.2时,滤波效果较好。对噪声处理后的有效数据点(图7(a))进行数据截取,得到图7(b),通过上述滤波算法得到分段数据点,效果如图7(c)所示。

图7 数据点滤波分段示意

经过滤波之后,连续的数据点变成了一段一段的数据点。保留了所有拐点和特征点所在的位置,剔除一些容易导致误判的局部高点。对后期的特征值的提取做好了准备。

如图7(c)所示,数据点经过滤波分段后被分成了7个数据段,其中第5段和第6段即为H和h所在的数据段。由于扣件弹条和螺栓之间缝隙的存在,不同位置处采集到的数据组滤波分段后得到的数据段数量都不相同,因此从左到右很难定位特征位置的数据段。从数据分段结果来看,从右到左的3段数据没有其它位置的影响,所以采用从后往前的数据段判定方式,可以准确地找到图中的第5段和第6段,即倒数的第3段和倒数第2段,以下简称为H段和h段。

找到H段和h段之后,提取H段中的最高点,作为H的值,h段中存在拐点,截取拐点之间平坦的数据,进行平均,作为h的值。得到H和h的值之后,计算出两者的差值。

整个特征提取过程的流程如图8所示。

图8 特征提取流程

3 测量数据实验与结果分析

为了验证特征值提取方法的有效性,采用标准直径圆柱铁棒放入标准水平试验台上,对H-h高度差的测量与标准棒料直径进行比对,将测量值与标准值的差值作为评价精度的标准,具体计算公式如下

(7)

4 不确定度分析

分析测量模型可知,高度H和h由激光器直接测量得到,对缝隙ε的测量不确定度的主要影响因素有:高度H和h的测量重复性引起不确定度u1、u2;激光传感器误差引起的u3。下面分别计算各主要因素引起的不确定度分量[11]。

(1)高度H和h的测量重复性引起的标准不确定度分量u1、u2,由仪器的使用说明书获得[12]高度H和h的测量标准不确定度为0.06 mm。又因为

故由高度H和h测量重复性引起的不确定度分量为

(2)对比人工塞尺测量,虽然采用激光测量可以有效地避免人工测量造成的误差,但是,弹条在同时引入弹条直径带来的误差以及激光测量仪器的系统误差。由仪器说明书获得激光传感器的示值误差范围为±0.018,取均匀分布,按式(10)计算仪器的标准不确定度

(11)

由此引起的高度H和h测量的不确定度分量分别为

则有系统测量示值所得到的总不确定度为

(3)不确定度合成,因不确定度分量u1、u2、u3相互独立,即rij=0,按式(14)得体积测量的合成标准不确定度

(14)

5 结语

基于现行的技术条件规定,针对扣件扣压力人工检测效率、测量精度低等问题,提出了使用激光传感器代替塞尺,对弹条中部前端下颚与绝缘块之间的缝隙进行测量。根据激光传感器测量的数据组,判定出效数据组,提出采用滤波的方法,保留所有拐点和特征点,并对数据进行了分段,从分段数据中获得了扣件关键特征点的坐标数据。为了验证特征值提取方法的有效性,采用标准直径圆柱铁棒放入标准水平试验台上,对H-h高度差的测量与标准棒料直径进行比对,可以看出在提取效果上具有较优的表现。

[1] 铁道部经济规划研究院. 铁路发展回顾与展望[J].铁道经济研究,2007(3):26-37.

[2] F Marino,A Distante,PL Mazzeo,E Stella. A Real-Time Visual Inspection System for Railway Maintenance: Automatic Hexagonal-Headed Bolts Detection[J]. IEEE Transactions on Systems Man and Cybernetics, 2007(37):418-428.

[3] 朱洪涛,高玉和.钢轨扣件扣压力检测装置专用夹具优化设计分析[J].铁道标准设计,2012(7):47-49,54.

[4] 高玉和.钢轨扣件扣压力检测仪开发设计[D].南昌:南昌大学,2012.

[5] 王世峰,赵馨,佟首峰,等.激光位移传感器数据采集技术[J].微计算机信息,2008(4):137-139.

[6] 钱广春,刘晖,陶卫,等.基于相关直线法的高速运动目标快速探测方法[J].大连交通大学学报,2011(2):79-82.

[7] 王典,刘晋浩,王建利,等.基于过滤后激光扫描数据的立木株距计算[J].湖北农业科学,2012(5):1017-1020.

[8] 赵明波,何峻,田军生,等.基于改进的渐进多尺度数学形态学的激光雷达数据滤波方法[J].光学学报,2013(3):292-301.

[9] 李儒,张霞,刘波,等.遥感时间序列数据滤波重建算法发展综述[J].遥感学报,2009(2):335-341.

[10]张丽华.钢轨扣件松脱检测信号的HHT分析方法[D].大连:大连理工大学,2014.

[11]杨浪萍,张峰.基于不确定度的精密测量结果的处理[J].工业计量,2002(4):46-48.

[12]宋爱红,张雪梅.测量误差、测量准确度、测量仪器的准确度在不确定度分析中的理解与应用[J].中国计量,2008(8):121-122.

Applicability of Laser Measurement in High-speed Rail Fastener Buckle Pressure Detection

YU Zhe-qi1, ZHU Hong-tao1,2, WANG Zhi-yong1,2

(1.School of Mechatronics Engineering, Nanchang University, Nanchang 330031, China;2.Jiangxi Everbright Measurement and Control Technology Co., Ltd., Nanchang 330029, China)

In order to improve the automatic rail fastener buckle pressure detection, and compensate the deficiency of artificial detection in precision and speed, an automatic fastener pressure detection system is developed based on laser measurement. First of all, a height difference measurement model is established based on artificial detection and then the data collected by the measuring system are analyzed. The applicability and effectiveness of the system are verified by the results obtained through noise data processing, effective judgment of data set and the extraction of feature points. To verify the validity of the eigenvalue extraction method, extraction results of H-h height difference are compared with the standard bar diameter, and the precision reaches 0.006 4 with better extraction performance. The uncertainty of measurement system is 0.086, satisfying the required accuracy.

High-speed railway; Laser measurement; Fasteners; Buckle pressure; Feature extraction

2016-04-19;

2016-05-11

国家自然科学基金(51468042)

余喆琦(1992—),女,硕士研究生,E-mail:zenithyuzheqi@163.com。

朱洪涛(1962—),男,教授,E-mail:308035414@qq.com。

1004-2954(2016)12-0041-04

U238; U212.24

A

10.13238/j.issn.1004-2954.2016.12.010